21.07.2020

Рассмотрим один из традиционно популярных способов восстановления исходной геометрии изношенных деталей. В фокусе внимания – ручная сварка и дуговая наплавка: по какой технологии они проводятся, что за нюансы при этом возникают, есть ли плюсы, минусы, особенности – постараемся дать ответ на каждый вопрос.

Сразу подчеркнем, что данные методы остаются актуальными и продолжают применяться в промышленности даже несмотря на общую склонность к автоматизации. Их используют в труднодоступных местах, куда не забраться при помощи техники, а также для точечных и/или сложных работ. Но главное, что они позволяют с достаточной равномерностью нанести на поверхность слои металла с нужными физико-механическими свойствами и выполнить тем самым ремонт необходимого изделия.

Особенности технологии наплавки ручной дуговой сваркой

Основные условия для ее проведения те же, что и в стандартном случае.

- • Перед выполнением процедуры поверхность детали должна быть тщательно зачищена – так, чтобы на ней не оставалось ни малейшего следа ржавчины, ни одного жирного пятна.

- • Подбор электродов осуществляют в зависимости от того, в каких условиях эксплуатируется восстанавливаемый элемент; наиболее частые варианты – для легированных сталей, или специальные порошковые проволоки – для износостойких покрытий.

- • Источниками питания служат трансформаторы и серийные выпрямители.

Процесс проведения работ сопровождается нанесением валиков. Применять их следует поочередно – так, чтобы предыдущий перекрывался последующим на треть ширины; можно накладывать их так называемым методом поперечных колебаний – точно так же, как при увеличении сварочного шва. Допустимо и создание промежутков с дальнейшим их заполнением (после снятия шлака и зачистки). Главное, чтобы в итоге вся изношенная поверхность была равномерно покрыта слоем, восстанавливающим ее исходную геометрию.

Если же сравнивать технологию с классической соединительной сваркой, ручная наплавка металла обладает одним важным отличием: в ее случае наносимый материал может серьезно отличаться от основного по своему химическому составу. Поэтому так важно правильно подобрать электроды – так, чтобы они помогали обеспечить подходящую структуру (однородную и прочную). Когда достичь этого не удается, стоит отдавать предпочтение другим решениям, например, нанесению легирующих порошковых, пастообразных, брикетных примесей или погружению в защитную газовую среду.

При этом может применяться различная техника, в том числе и автоматическая. Но во всех ситуациях необходимо минимизировать остаточные напряжения, деформации и допуски.

Ручная электродуговая наплавка

Все темы данного раздела:

Основные понятия и определения Согласно ГОСТ 25866 эксплуатация — стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество. Процесс эксплуатации включает: использование изделия по

И эксплуатационно-ремонтная база Общее руководство эксплуатацией оборудования осуществляет нефтегазодобывающее общество, на балансе которого находится оборудование. Непосредственно эксплуатацией оборудования занимаются те

Эксплуатационная документация Эксплуатационная документация является одной из четырех составляющих системы эксплуатации машин. ГОСТ 2.601 «ЕСКД. Эксплуатационные документы» устанавливает виды, комплектность и правила выполнения

Формирование парка оборудования Оборудование — совокупность механизмов, машин, устройств, приборов, необходимых для выполнения работы, производства. Парк оборудования формируют в два этапа. На первом — выбирают необходим

Значения коэффициента нормативного запаса Оборудование Значение КНЗ Компрессоры газовые и воздушные Насосы для перекачки нефти Насосы системы ППД: для пресной воды для

Приемка оборудования Вводу оборудования в эксплуатацию предшествуют: приемка; расконсервация; монтаж, пуск и регулирование; обкатка и контроль технического состояния. Все новое оборудование, поступающее на пре

Транспортирование оборудования Транспортируется оборудование от изготовителя или фирмы-дилера к потребителю, с объекта на объект, к месту ремонта, технического обслуживания или хранения. При необходимости разрабатывается соответ

Основные этапы монтажных работ Монтажные работы — это комплекс работ, связанных с окончательной сборкой машин, установкой их в проектное положение, соединением в технологические линии, наладкой и сдачей в эксплуатацию. Монтаж об

Фундаменты под основание Фундамент — опора, предназначенная для восприятия, амортизации и передачи на грунт статических и динамических нагрузок, которые возникают в системе сооружения в процессе эксплуатации машины.

Определение размеров анкерных плит Показатели Анкерная плита Квадратная Круглая Смятие

Методы и способы монтажа Стоимость и продолжительность монтажа могут быть значительно уменьшены при внедрении прогрессивных методов организации и производства работ. При этом основными мероприятиями являются следующие:

Коэффициент индустриализации некоторых объектов Трубопроводы насосных станций магистрального нефтепровода……………………….0,66 Трубопроводы нефтеперерабатывающих заводов (при максимальной механизации сборки на базе)…………………………………………………

Экономическая эффективность крупноблочного изготовления оборудования Объект Снижение трудоемкости строительно-монтажных работ, % Снижение стоимости строительно-монтажных работ, % Во сколько раз сократи

Эксплуатационная обкатка машин Пуск оборудования в эксплуатацию проводят в соответствии с действующими инструкциями и правилами. Значительную часть оборудования составляют машины различного назначения. Разрешен

Работы оборудования Различают сменный, суточный и годовой режимы работы оборудования. При сменном режиме работы оборудования сменное время распределяют на отрезки времени в часах и минутах, в

Сменный эксплуатационный режим одноковшового экскаватора Элементы сменного времени Затраты времени, мин Продолжительность смены Простои по организационным причинам: из-за отсутствия фронт

Производительность и норма выработки машин Использование машин определяется годовым планом на основе годовых режимов их работы и данных по производительности. Годовой план использования машин разрабатывают к началу планируемого периода их р

Стоимость эксплуатации оборудования Стоимость эксплуатации оборудования См зависит от интенсивности его использования в течение года и смены. Ее определяют как произведение себестоимости эксплуатации оборудования в

Анализ эффективности работы оборудования Эффективное использование оборудования обеспечивается его высокой технической готовностью и хорошей организацией производства механизированных работ. При этом должны обеспечиваться требуемое качест

Показатели надежности оборудования Надежность — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях пр

Количественные показатели надежности Свойства Количественные показатели надежности Невосстанавливаемые объекты Восстанавливаемые объекты Безо

Сбор информации об отказах оборудования Оценка надежности оборудования производится путем сбора, систематизации и обработки статистических данных о наблюдениях за его работой. Все работы по оценке надежности состоят из четырех о

Обработка эксплуатационной информации по отказам Собранная первичная статистическая информация об отказах оборудования подвергается систематизации, анализу, обобщению и предварительной обработке. Эти работы обычно весьма трудоемки и связаны с бол

Оценка надежности оборудования Надежность оборудования для бурения скважин и нефтегазодобычи можно с достаточной степенью точности характеризовать комплексом, состоящим из следующих количественных показателей: вероятность безотк

При эксплуатации Низкая надежность оборудования, как правило, приводит к увеличению эксплуатационных расходов и времени простоя. Кроме того, при недостаточной надежности внезапные отказы сборочных единиц и деталей

Специфика условий эксплуатации оборудования для бурения скважин, добычи и подготовки нефти и газа Несмотря на многообразие функционально и конструктивно отличающихся видов оборудования для бурения скважин и нефтегазодобычи по условиям эксплуатации следует различать две основные группы оборудова

Деформация и изломы элементов оборудования Деформация и излом возникают при чрезмерном увеличении напряжений в материале конструкции, превосходящих соответственно предел текучести или предел прочности. Различают упругие деформации, исчезающ

Износ элементов оборудования При подвижном контакте поверхностей элементов конструкций с твердыми телами, жидкостью или газом возникают силы трения. Процесс постепенного изменения размеров детали при трении, проявляющ

Коррозионные разрушения элементов оборудования Коррозия является одной из основных причин разрушения оборудования. В зависимости от механизма коррозионного процесса, условий его протекания и характера разрушения коррозию подразделяют на несколь

Сорбционные разрушения элементов оборудования Водород относится к числу наиболее сильных сорбционно-активных сред по отношению к металлам и сплавам. Он оказывает существенное влияние на механические свойства большинства металлов: у пластичных

Коррозионно-механические разрушения элементов оборудования Коррозионно-механические разрушения возникают при совместном воздействии на элементы оборудования коррозионно-активной среды и механической нагрузки. Равномерная коррозия, поражающая как н

Влияние местных коррозионных поражений на качество проволоки Состояние проволок Напряжение при разрыве σр Число перегибов на 180°, % МПа %

Сорбционно-механические разрушения элементов оборудования Известно, что механические свойства твердых тел при прочих равных условиях зависят от среды, в которой они находятся. Природа этого, весьма общего, физико-химического явления, открытого П.А. Ребинд

Влияние активированных смазочных масел на относительное изменение предела выносливости конструкционных сталей Структура стали марки 40Х Вазелиновое масло Активированное вазелиновое масло Масло МС Активированное масло МС

Отложений твердых веществ Процессы выпадения парафина из нефти и образования отложений на поверхности оборудования определяются условиями нарушения фазового равновесия нефти, представляющей гомогенную систему. На выпадение

Значения σк (мДж/м2) для ряда материалов Сталь………………………….. ……………. 11400 Алюминий…………………. ………….….. 3960 Цинк…………………………… …………….… 860 Кварцевое стекло……..

Покрытий различной химической природы (данные В.П. Тронова) Стекло………………………………………………….. 5,78 Бакелитовый лак………………………………….. 6,6

Влияние гидрофильности поверхности на прочность ее сцепления с осадком минеральных солей Материал поверхности Краевой угол смачивания поверхности водой Θ, градус

Влияние диэлектрических свойств материала поверхности на интенсивность отложения солей (по данным В.Е. Кащавцева) Материал поверхности Тангенс диэлектрических потерь tgδп

Система технического обслуживания и ремонта оборудования Качество системы эксплуатации проявляется при ее функционировании. Процесс эксплуатации оборудования можно представить как последовательную во времени смену различных этапов эксплуатации в соответс

Оборудования Основной задачей ТО является отдаление момента достижения машиной неработоспособного или неисправного состояния с помощью мероприятий, предупреждающих отказы и неисправности, т.е. поддерживающих па

Стратегии то и р оборудования В настоящее время в эксплуатации используются различные виды стратегий использования оборудования по назначению, его технического обслуживания и ремонта. В зависимости от имеющихся возможн

Оборудования по наработке Для большинства видов техники, в том числе для оборудования, используемого для бурения скважин, добычи нефти и газа, преимущественно применяется стратегия ТО и Р, основанная на обязательном планиро

По фактическому техническому состоянию Одним из радикальных путей реального снижения трудозатрат на ТО и Р, повышения надежности и эффективности использования оборудования, его агрегатов, сборочных единиц и деталей является более широко

Управляющие показатели, используемые различными стратегиями ТО и Р Управляющие показатели Стратегия ТО и Р по потребности планово-предупредительная по на наработке ТО и Р по

Жидкие смазочные материалы Минеральные масла, получаемые вакуумной перегонкой мазута, получили наибольшее распространение. Первичный продукт — дистилляты, которые являются полуфабрикатами для изготовления масел малой

Подгруппы индустриальных масел по эксплуатационным свойствам для машин и механизмов промышленных установок Подгруппа Состав, условия эксплуатации и рекомендуемая область применения А В С &nb

Пластичные смазочные материалы Производятся путем механического смешивания минеральных масел с загустителями — кальциевыми, натриевыми, литиевыми, бариевыми мылами высокомолекулярных жирных кислот, твердыми углеводородами (параф

Выбор смазочных материалов Выбор смазочных материалов производится при разработке конструкции машины или же при ее модернизации, а также при изменении условий эксплуатации. Основным документом по выбору смазочных материалов

Карта смазки Номер точки смазки Элемент механизма Число точек смазки Условное обозначение смазочного материала Периодичность, мес

Карта смазки бурового насоса Место смазки Применяемая смазка Указание по смазке Подшипники трансмиссионного вала Подшипники кривошипного

Способы смазки машин и смазочные устройства Основные термины и определения по системам и устройствам для смазки машин установлены ГОСТ 20765. В частности, под смазочной системой понимается совокупность устройств, обеспечивающих подачу

Жидкости для гидравлических систем К ним относятся масла, применяемые как рабочие жидкости для гидравлических систем различного промышленного оборудования. Для систем с большими рабочими мощностями и нагрузками выпускаются масла с у

Тормозные и амортизаторные жидкости Тормозные жидкости применяют в качестве рабочей жидкости гидропривода автомобилей, а амортизаторные используют в качестве жидкой среды в телескопических и рычажно-кулачковых амортизаторах автомобил

Использование и хранение смазочных материалов Использование и хранение смазочных материалов предусматривает проведение следующих мероприятий: учет оборудования, подлежащего смазке; расчет потребности в смазочных материалах; соблюдение правил х

Сбор отработанных масел и их регенерация В процессе работы механизмов смазка постепенно загрязняется продуктами износа, окисляется и теряет свои смазочные свойства. В процессе работы происходит старение смазочных материалов, которое сопро

Хранение и консервация оборудования Каждое предприятие обязано обеспечивать правильное хранение эксплуатируемых объектов. Хранение оборудования представляет комплекс организационно-технологических мероприятий, направленных на сохране

Условия долговременного хранения машин Место хранения Содержание коррозионно-активных агентов в открытой атмосфере, мг/м3 Условия хранения Категории условий хра

Гарантийные сроки и списание оборудования Гарантийные сроки работы нового и отремонтированного оборудования устанавливаются акционерными обществами, в состав которых входят заводы-изготовители или ремонтные предприятия. При обнару

Списание оборудования К снятию с эксплуатации и списанию с баланса предприятия может быть представлено оборудование, отработавшее установленные амортизационные сроки, при условии, что их базовые детали и большинство узл

Основные принципы технического диагностирования Диагностика — отрасль науки, изучающая и устанавливающая признаки состояния системы, а также методы, принципы и средства, при помощи которых дается заключение о характере и существе дефектов

Виды диагностирования и области их применения Квалифицирующий признак Вид диагностирования Область применения Основные задачи По месту диагностирования

Методы и средства технической диагностики Современная техническая диагностика пользуется для определения технического состояния машин приборами, дающими возможность более объективно определять состояние машин, а также воспринимать диагност

Диагностические параметры, методы и средства измерения Параметры (признаки) Методы Средства Наработка, выполненные ремонты, эксплуатационный расход топлива и масла, динамически

Оборудования Средства диагностики технического состояния оборудования служат для фиксирования и измерения величины диагностических признаков (параметров). Для этого применяют приборы, приспособления и стенды со

Насосных агрегатов Диагностический контроль насосных агрегатов осуществляется по параметрическим и виброакустическим критериям, а также по техническому состоянию отдельных сборочных единиц и деталей, оцениваемому при

Температур для магистральных и подпорных насосов Вид диагностических работ Контролируемый параметр и место измерения Допустимое значение параметра Оперативный диагности

Трубопроводной запорной арматуры Неработоспособность арматуры определяется критериями отказов и предельных состояний. Критериями отказов являются потеря герметичности по отношению к внешней среде; пропуск среды в затворе

Минимальная продолжительность испытаний на герметичность затвора Номинальный размер Dн, мм Минимальная продолжительность испытаний, с Уплотнение «металл по металлу» Н

Металлоконструкций Дефектоскопия — это область знаний, охватывающая теорию, методы и технические средства определения дефектов в материале контролируемых объектов, в частности в материале деталей машин и элеме

Оборудования Техническое состояние сборочных единиц и агрегатов машин в процессе эксплуатации зависит от различных факторов, не поддающихся предварительному учету. Однако, если известны нормативные значения диа

Ремонта оборудования Производственный процесс ремонта представляет комплекс технологических и вспомогательных операций по восстановлению работоспособности оборудования, выполняемых в определенной последовательности, и

Индивидуальным методом Индивидуальный метод ремонта применяется в тех случаях, когда на ремонтное предприятие поступает мало однотипного оборудования. При индивидуальном методе ремонта машину или механизм ремонтирует одн

Для сдачи оборудования в ремонт К подготовительным работам относится слив масла, топлива и жидкостей из рабочих полостей, а также предварительная очистка, осмотр и мойка оборудования. Неокрашенные поверхности должны быть покрыты

Состав моющих растворов для очистки деталей из чугуна и стали Компоненты Содержание компонентов в раствope, масс.ч Состав № 1 Состав №2 Состав №3

Состав смывок для очистки поверхности от лакокрасочных покрытий Компоненты Содержание компонентов, % об. СД (сп) СД (об) АФТ-1 Ацетон Этила

Состав паст для очистки поверхности деталей от продуктов коррозии Компоненты Содержание компонентов, масс. ч. № 1 №2 №3 Соляная кислота (36%-ная) Бу

Разборка оборудования Очищенное оборудование поступает на разборку. От качества разборки и сохранения деталей от повреждения существенно зависят сроки, стоимость и качество ремонта. Технологический процесс разб

Комплектование деталей оборудования На складе комплектации согласно ведомости и схеме сборки комплектуются сборочные единицы из деталей; причем недостающее число деталей взамен забракованных пополняется со склада запасных частей. Нео

Балансировка деталей При вращении многих деталей и сборочных единиц (коленчатых валов, маховиков, шкивов, дисков, карданных валов, барабанов и т.д.) из-за наличия неуравновешенных масс возникают центробежные силы. Неур

Сборка оборудования Технологический процесс сборки при ремонте оборудования принципиально не отличается от процесса сборки при изготовлении аналогичного нового оборудования, однако может иметь определенные особенности

Приработка и испытание агрегатов и машин Завершающими операциями технологического процесса ремонта являются приработка и испытание агрегатов и машин. Собранное после ремонта оборудование должно отвечать техническим требованиям. О

Окраска оборудования Окраска оборудования — одна из операций технологического процесса ремонта предназначена для защиты оборудования от коррозии и придания ему определенного декоративного вида. Чтобы надежно п

Поверхностей деталей На ремонтных предприятиях применяют различные способы восстановления разрушенных при эксплуатации поверхностей деталей. Их можно разделить на две основные группы: 1) с изменением первонача

Восстановления поверхностей деталей Выбор способа восстановления поверхностей деталей определяется характером дефекта, материалом детали, особенностями ее конструкции и технологии изготовления, условиями работы. На выбор способа восс

Восстановление поверхностей наплавкой Наплавка — процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретую до температуры плавления. При наплавке нанесенный слой металла прочно соединяется с основным

Ручная газовая наплавка При ручной газовой наплавке расплавление основного и присадочного материала осуществляется теплом, выделяющимся в процессе сгорания горючих газов (ацетилена, пропанбутановых смесей и др.) в среде к

Под слоем флюса При указанном виде наплавки электрическая дуга горит под слоем флюса, подаваемого систематически в зону наплавки. В зоне горения дуги оплавляются поверхность детали, электрод и прилегающий слой флю

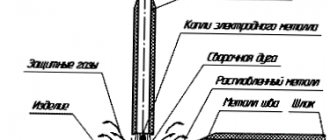

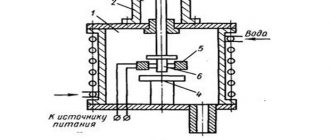

В среде защитных газов При этом виде наплавки защитный газ, подаваемый в зону наплавки под избыточным давлением, изолирует сварочную дугу и плавильное пространство от кислорода и азота воздуха (рис. 10.5).

Автоматическая вибродуговая наплавка Автоматическая вибродуговая наплавка основана на использовании тепла кратковременной электрической дуги, возникающей в момент разрыва цепи между вибрирующим электродом и наплавляемой поверхностью.

Режимы вибродуговой наплавки в жидкости (dэл = 1,2+1,6 мм; I = 100+150 А; U = 12+14 В) Показатели Толщина наплавленного слоя, мм

Восстановление поверхностей металлизацией Процесс металлизации заключается в нанесении расплавленного металла на специально подготовленную поверхность детали распылением его струей воздуха или газа. Частицы расплавленного металла, ударяясь

Гальваническим наращиванием Гальваническое наращивание металла на поверхность детали основано на процессе электролиза. Под действием постоянного электрического тока, поступающего в электролит через проводники-электроды, полож

В кислых электролитах Металл Ионы Электрохимический эквивалент, г/(А·ч) Плотность металла, г/см3 Толщина осадка на 1 А·ч, мкм

Электролитическое хромирование Электролитическое хромирование применяют для восстановления размеров изношенных поверхностей деталей и получения декоративных, коррозионностойких и износостойких покрытий. Электролитический хром об

Электролиты для хромирования Концентрация электролита (СrО3) Состав электролита, г/л Назначение СrО3 H

Влияние режимов хромирования на вид и свойства электролитического осадка Режим хромирования Осадок Толщина слоя хрома, мм Механические свойства хромового покрытия Температура электр

Электролитическое осталивание При прохождении постоянного тока низкого напряжения через раствор солей железа происходит осаждение на катоде (ремонтируемой детали) электролитического железа. Прочность и твердость осажденного сло

Составы электролитов и режимы для осталивания Компоненты и показатели процесса Содержание компонентов (в г/л) в зависимости от типа электролита высококонцен-трированный

Область применения различных покрытий, получаемых при осталивании Покрытие Область применения Мягкое Твердое Пористое Наращивание поверхно

Электролитическое никелирование Электролитический процесс осаждения никеля называется твердым никелированием. Гальванически осажденный никель порист и имеет пониженную пластичность. Твердость никелевых покрытий составляет 3000-60

Деталей пластическим деформированием Восстановление первоначальных размеров рабочих поверхностей пластическим деформированием осуществляется за счет перераспределения материала детали. В процессе деформирования материал детали вытесня

Полимерным покрытием Восстановление поверхностей деталей полимерными покрытиями заключается в нанесении слоя полимерного материала на изношенную поверхность. Существуют различные методы нанесения полимеров на поверхнос

Технологические режимы формирования покрытий из полимерных материалов Пластмасса Литье под давлением Прессование Температура, °С Давление, МПа Температура, °С

Применяемых в узлах трения Показатели Фторопласт 3 Полиамид П-68 Поликапроамид (капрон) Лавсан (терилен) Пента-пласт П

Механической обработкой Механическую обработку резанием используют в качестве подготовительной и окончательной обработки при восстановлении поверхностей разными технологическими методами. Она служит основой ремонта детале

Режимы обработки наплавленных цилиндрических поверхностей Обработка Обрабатываемый материал Материал режущего инструмента Характер обработки Режим обработки

Соединение деталей сваркой Сваркой называется процесс образования неразъемного соединения деталей или их отдельных частей вследствие межатомарного взаимодействия или действия сил молекулярного сцепления. Сваркой соеди

Соединение деталей пайкой Пайкой называется процесс образования неразъемного соединения нагретых поверхностей металла, находящихся в твердом состоянии, при помощи расплавленных сплавов (припоев), имеющих меньшую темп

Склеивание деталей Склеивание металлов основано на способности некоторых неметаллических материалов образовывать достаточно прочные связи с металлом. Клеи для металлов обычно приготовляют на основе термореактивных ил

Ремонт деталей типа валов Большинство деталей этого типа в процессе работы воспринимают значительные крутящие моменты (валы, шпиндели) или знакопеременные осевые нагрузки (штоки, плунжеры и т.п.). На валах, восприн

Ремонт деталей типа втулок К деталям типа втулок относятся вкладыши подшипников, направляющие втулки, детали сальниковых уплотнений, гильзы цилиндров компрессоров, цилиндровые втулки насосов и др. Основные дефекты деталей эт

Ремонт зубчатых колес В процессе работы зубчатых передач происходит износ зубьев и посадочного отверстия, смятие шпоночных пазов. В отдельных случаях на рабочих поверхностях цементированных зубьев можно наблюдать «шелуш

Ремонт цепных колес Цепные передачи широко используются в буровых лебедках, цепных редукторах, роторных приводах и в других машинах для бурения скважин и нефтегазодобычи. Основными дефектами цепных колес явля

Ремонт корпусных деталей К корпусным деталям относятся базовые детали оборудования для бурения скважин и нефтегазодобычи, служащие для установки и определения относительного положения других деталей. В большинстве случаев

Ремонт корпуса крейцкопфа бурового насоса Основными дефектами корпуса крейцкопфа являются износ отверстий под палец и разрушение резьбы под надставку штока. Изношенные отверстия под палец крейцкопфа восстанавливают металлизацией или способ

Ремонт клапанных коробок буровых насосов Основными дефектами клапанных коробок буровых насосов является износ поверхности упорного бурта внутри цилиндра под уплотнение цилиндровой втулки, а также поверхностей сопряжения седел и цилиндровы

Трубопроводной запорной арматуры Наиболее характерными повреждениями корпусов фонтанной и трубопроводной запорной арматуры является износ уплотнительных поверхностей корпуса, сопрягаемых с клином. Для восстановления уплот

Ремонт корпуса турбобура Корпус является основной деталью турбобура. В процессе работы турбобура возникают следующие дефекты корпуса: прогиб, различные виды разрушения резьб, износ упорных торцов, вмятины. Прогиб

Какие виды наплавок существуют

Рассматривая нами разновидность является далеко не единственной из актуальных технологий. Поэтому уделим внимание и другим вариантам – тоже заслуживающим право на популярность, – а после вернемся к нашему.

Под флюсом – осуществляется с использованием проволок – одной или нескольких, порошковых или сплошных, ленточных или круглых по своему сечению.

В защитном газе – с погружением в среду из водорода, азота, аргона; при этом происходит некоторая переоценка производительности труда – ее измеряют по размерам, площади или массе нанесенного материала.

Вибродуговая – на электрод воздействуют колебаниями с амплитудой в 0,75-1 его диаметра; это позволяет убыстрить процесс и добиться более равномерного распространения восстанавливающего слоя.

Электрошлаковая – покрытие формируется принудительно и строго за проход, с удобной регулировкой, благодаря чему его общая масса может достигать сотен килограммов за час (на габаритных деталях); производительность метода впечатляет.

Плазменная – со сжатой высокотемпературной струей в качестве источника тепла; наиболее распространенный вариант сегодня – горелка прямого действия, хотя также востребованы и комбинированные. В роли присадки можно взять ленту, проволоку, мелкозернистый порошок, причем последний особенно удобен – его легко подавать при помощи газа и просто вдувать, он быстро становится жидким и равномерно растекается по поверхности.

Открытой дугой – выполняется механизированным путем, без использования газовой среды или флюса. Метод достаточно универсальный и поэтому дает возможность восстанавливать даже сложные, вогнутые или выпуклые поверхности, малые диаметры и многое другое. Еще одна сфера, в которой он задействован – упрочнение изделий, подверженных стабильно высоким нагрузкам.

Наплавка цилиндров и плоскостей

Для восстановления поверхности цилиндров применяются следующие методы наплавления:

1. Наплавка электродами с обмазкой осуществляется тремя способами: а) валиками вдоль образующей цилиндра (продольная наплавка); б) валиками по замкнутым окружностям (круговая наплавка) и в) по винтовой линии.

Изделия малого диаметра и значительной длины следует обрабатывать первым способом. На очищенную поверхность наплавляют валик. Затем деталь поворачивают на 180° и на противоположной стороне наплавляют второй валик. После изделие поворачивают на 90° и наплавляют третий валик, через 180° – четвертый. Далее наплавляется пятый валик, который перекрывает первый. Следует отметить, что перед наложением следующего валика, предыдущие необходимо очистить от шлака.

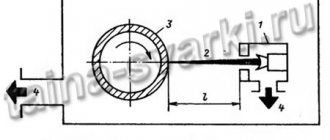

Второй способ подразумевает, что деталь должна поворачиваться вокруг своей оси в течение всего рабочего процесса. Последний вариант является особенно удобным в случае механизированной наплавки, при которой деталь в процессе наплавки равномерно вращается.

2. Автоматическая наплавка под флюсом обеспечивает получение износостойкого слоя. Данный метод может проводиться сварочной или порошковой проволокой, ленточным электродом, порошковой лентой. Здесь следует выделить два способа: наплавление производится по образующей или по винтовой линии.

Для восстановления плоских изделий требуется охват больших площадей с минимальным проплавлением основного металла. Небольшое видео с наплавкой лемехом позволит иметь представление об операции.

Для ремонта плоских поверхностей используются следующие способы:

Применяются узкие валики; каждый последующий валик располагается с перекрытием предыдущего на 0,3-0,4 его ширины; шлак удаляется сразу со всех наплавленных валиков.

Укладка узких валиков на некотором расстоянии один от другого является одним из простейших способов. Шлак следует удалять после наложения нескольких валиков. После этого валики наплавляются и в промежутках.

Широкослойная наплавка является более совершенной технологией. Электроду сообщается поперечные колебательные движения.

Повышенной производительностью отличаются многоэлектродное наплавление и наплавка электродной лентой.

Для получения износостойкого слоя следует выполнять наплавку порошковой проволокой и лентой открытой дугой. При этом электроду сообщается поперечные колебания с нужным размахом. Данный случай характеризуется отсутствием шлаковой корки значительной толщины.

При электрошлаковом наплавлении в качестве электродного материала может применяться порошковая проволока или проволока сплошного сечения. [ads-pc-4][ads-mob-4]

Ручная дуговая наплавка: ГОСТ и технические условия

В результате ее выполнения нанесенный материал может обладать теми же свойствами, что и основной, или другими, изменяя таким образом эксплуатационные характеристики детали. Все зависит от электродов, и если в первом случае они соответствуют межгосударственному стандарту 9467-60, то во втором – уже 10051-62.

В стандартных ситуациях предпочтение отдается стержням «Э» и «Ф» типа. Особенно интересны варианты с фтористо-кальциевым покрытием, из серий У и УОНИ. Потому что они дают мелкозернистый материал, отличающийся высокими показателями ударной вязкости, а это залог отсутствия трещин.

Обратите внимание, технология ручной дуговой наплавки стали зависит от химического состава детали. Если доля углерода в нем не более 0,25%, производить работу можно при любой температуре. Но чем выше процент карбона, тем вероятнее появление закалочных структур в точках термического воздействия. Поэтому изделия, содержащие 0,25-0,5% С, необходимо подогревать до 120-350 0С.

Сколько слоев делать? Это зависит от той общей толщины, которую нужно соблюсти. Важно добиться правильности их распределения – чтобы новый шел по верхней трети предыдущего. Почему? Потому что именно в этом сечении меньше всего пор и посторонних включений, а значит оно лучше всего подходит для создания прочного шва.

При каком токе осуществляется ручная сварка и наплавка деталей? На это влияет целый ряд факторов, в частности, марка и диаметр выбранного электрода, количество, масса и высота итогового покрытия. Чем изделие миниатюрнее, тем меньше должен быть ампераж, и наоборот.

Возникающие в процессе труда деформации можно уменьшить, для этого достаточно принимать одно или несколько (по ситуации) из следующих рациональных решений:

- • подогревать деталь до 200-400 0С;

- • изгибать изделие в обратном направлении;

- • погрузить предмет в воду, но не смачивать рабочую поверхность;

- • симметрично располагать валики (уравновешивая тем самым силовые воздействия);

- • жестко фиксировать заготовку в кондукторе или аналогичном приспособлении – так, чтобы извлечь ее можно было только по завершении остывания;

- • правильно распределять присадку по проблемным участкам, допустим, по спирали, с наложением с обратной стороны, с разбивкой больших плоскостей;

- • снимать внутренние напряжения при помощи высокотемпературного отпуска – с термообработкой при 650 0С.

Наплавка металлорежущего инструмента и штампов

Восстановление металлорежущего инструмента и штампов выполняют дуговой наплавкой тремя способами: ручной, автоматический и полуавтоматический.

Первый вариант подразумевает применение электродов. Металлорежущий инструмент и штампы работают при холодной и горячей штамповке, поэтому их следует восстанавливать при помощи следующих марок электродов: ОЗИ-3; ОЗИ-5; ОЗИ-6; ЦС-1; ЦИ-1М. Наплавленный подобными материалами слой обладает высоким уровнем сопротивляемости к истиранию и смятию при больших нагрузках и высоких температурах (до 650-850°C). Изделие перед наплавлением нужно подогреть до 300-700°С. Наплавление выполняется в 1-3 слоя, толщина составляет 2-6 мм.

Предлагаем посмотреть на видео демонстрацию испытания наплавки электрода Zeller 769.

Автоматический и полуавтоматический способы осуществляется легированной проволокой с использование флюсов или паст.

Как проходит процесс

Ручную дуговую наплавку выполняют с применением плавящихся или нет (графитовых, угольных, вольфрамовых, гафниевых) электродов. Формирование шва в первом случае происходит благодаря взаимодействию наносимого материала и основного металла (поверхности детали), во втором – за счет присадки. 1-й вариант популярнее, так как его можно реализовать в любом пространственном положении, и он подходит для заготовок и элементов какой угодно формы.

Внимание, покрытие стержней может быть самым разным, но на практике наиболее распространены три. Особенности выполнения работ при каждом из них несколько отличаются, поэтому рассмотрим все.

Кислое – это алюмосиликаты, оксиды и раскислители. Когда его составляющие начинают плавиться, выделяется защитный газ. Нюансы следующие:

- • Сварка может осуществляться как под постоянным, так и под переменным током. В обоих случаях поверхность детали подвергается активному воздействию углерода, из-за чего ванна кипит (но это самым положительным образом влияет на качество стыка). Шов получается ровным и плотным, даже если работа проводилась по ржавчине или окалине.

- • Материал зачастую сильно разбрызгивается, в процессе в атмосферу выделяются вредные марганцевые соединения, наблюдается склонность к скорому появлению кристаллизационных трещин. Эти недостатки несколько ограничивают применение электродов ОММ-5, ОМА-2, ЦМ-7 и других из этой же группы.

Основное – это плавиковый шпат, раскислители, мрамор, легирующие добавки вроде ферромарганца. При нагреве происходит диссоциация карбонатов и таким образом обеспечивается газовая защита.

Применение ручной дуговой наплавки с использованием стержней из серий УОНИ, ОЗС, ВН, ВСОР достаточно удобно, так как позволяет получить восстанавливающий слой с малым количеством вредных примесей, но зато с высокой ударной вязкостью и пластичностью (даже при минусовых температурах), стойкий к старению и образованию трещин. Это вариант для соединения жестких конструкций из низколегированных, углеродистых, литых сталей.

Минус в том, что порообразование серьезным образом возрастает, если:

- • увеличить длину дуги;

- • увлажнить контактную поверхность;

- • на кромке изделия появится масло, ржавчина, окалина.

Проводить работу обычно следует при постоянном токе, причем полярность его должна быть обратной. Переменный можно подключать только при введении легкоионизирующих элементов в покрытие (то есть кальцинированной соды, калиевого жидкого стекла, поташа и других добавок).

Рутиловое – это алюмосиликаты, концентрат, ферромарганец, при газовой защите за счет целлюлозы. Используемые стержни (из серии ОЗС, АНО, МР) помогают сформировать ровный шов – при малом разбрызгивании и образовании пор, при хорошей отделимости шлака, – но нуждаются в предварительной прокалке в течение 2-2,5 часов при температуре в 80-120, 200-250 или даже 300-350 0С.

Внимание, техника и технология ручной дуговой наплавки покрытыми электродами предполагает участие основного металла в создании восстанавливающего слоя. Его доля обычно варьируется в диапазоне 0,3-0,45 m – этого достаточно для поддержания устойчивого горения дуги. Эту величину можно снизить (минимизировав тем самым потери исходной геометрии детали) за счет поперечных колебаний – используйте их, и доведете m до 0,25. Но помните, что дальнейшее уменьшение нежелательно, так как вместе с ним будет пропорционально увеличиваться вероятность появления непроваров.

В случае использования графитовых или угольных стержней рекомендуется работать при постоянном токе с прямой полярностью и делать один восстанавливающий слой: чтобы он получился толщиной в 2-3 мм, следует нанести 6-8 мм присадки.

Оборудование для ручной дуговой наплавки

Источником питания может выступать понижающий трансформатор: при малом выходном напряжении он даст большой ампераж, что удобно. Также зачастую выбирают выпрямители: за счет их преобразований вместо стандартных «сетевых» 220 В и 50 А вполне реально получить 600 А при 17-45 В. Инверторные машины тоже достаточно популярны – из-за сравнительно малого веса и размеров. Портативными точками подключения становятся электрические генераторы, но эксплуатировать их довольно дорого, что ограничивает их актуальность.

Специалисту, выполняющему работы, необходимо защитить себя от случайных повреждений – надеть рукавицы и маску со светофильтром «хамелеон», предохраняющую глаза от вредного действия УФ-излучения.

Отдельного внимания заслуживают материалы для ручной дуговой наплавки. Это либо электроды, либо проволоки и ленты, либо твердые сплавы. Первые два варианта мы уже рассматривали, взглянем на третий.

Чаще всего это боридо- и карбидообразующие металлы вроде марганца, хрома, титана, вольфрама, соединенные с железом, никелем, бором, кобальтом, причем как порошковые, так и в литом виде. Характерным представителем первой категории является сталинит, второй – прутковый сормайт.

Случаи, в которых они актуальны:

- • восстановление инструментов станков и производственных механизмов;

- • создание штампов;

- • ремонт деталей, эксплуатируемых в условиях сильного изнашивания.

Режимы ручной дуговой наплавки

Выбирать один из них нужно по целому ряду параметров – дополнительных и основных, в конечном итоге определяющих размеры и качество шва.

Главные характеристики – это:

- • сила тока – в общем случае она должна быть тем выше, чем толще диаметр электрода и основной металл;

- • напряжение (длина) дуги, определяемое как дистанция от конца стержня до поверхности заготовки – важно поддерживать ее короткой и стабильной;

- • скорость – чем быстрее выполняется работа, тем меньше растекания материала, но тем выше риск непровара, поэтому нужно, чтобы процесс происходил равномерно;

- • род и полярность тока – обратная актуальна для тонколистовых и высоколегированных предметов (чтобы не прожечь и не перегреть их), прямая – для массивных деталей.

К дополнительным параметрам относят количество проходов, толщину и химический состав наносимого слоя, местоположение стыка.

Виды ручной сварки и наплавки

Есть сразу несколько параметров, по которым они классифицируются.

Например, существует распространенное деление:

- • по характеру дуги – сжатая (короткая) и свободная (длинная);

- • по типу используемого электрода – с плавящимся стержнем (покрытым) и нет;

- • по воздействию на основной металл детали – прямая, трехфазная, косвенная.

Также их группируют по результату, то есть по восстановленному слою – на:

- М – тонкие;

- С – средние;

- Д – толстые;

- Г – особо толстые.

Отдельно их классифицируют по назначению – выделяют варианты для соединения:

- • низколегированных и углеродистых сталей;

- • легированных и теплоустойчивых;

- • сплавов с особыми свойствами;

- • слоев с нестандартными характеристиками.

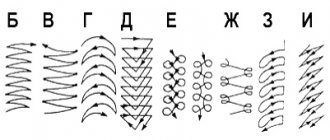

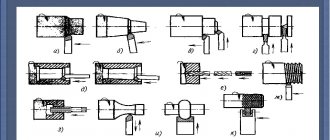

Теперь схематически рассмотрим основные способы ручной дуговой сварки и наплавки:

В них используется:

А – угольный электрод (1) и сыпучий сплав (2);

Б – покрытый (1) и легирующий слой (2);

В – вольфрамовый проводник (1) и присадочный пруток (2) в инертном газе;

Г – стержень (1) в защитной среде;

Д – проволока (1) и флюс (2);

Е – лента (1);

Ж – плазмотронная струя (1) и порошок (2), уже спеченный или наложенный;

З – проводник (1), медный ползун (2), заготовка (3), восстанавливающее покрытие (4).

Выбор конкретного варианта зависит от тех специфических условий, в которых проводятся работы, от планируемого результата и от нужной производительности. Но каждый из них реализуется достаточно просто и быстро.

Электроды для наплавки

Заводы-изготовители и компании-продавцы предлагают большой спектр специальных электродов для наплавки. Наиболее востребованными наплавочными материалами являются электроды от следующих производителей: “СпецЭлектрод” (Москва), “ЛЭЗ”, “Спецэлектрод” (Волгодонск), “СЗСМ”, ESAB, Lincoln Electric. Широкий ассортимент предлагаемых расходников позволяет исполнителю выбрать оптимальный вариант электродов для выполнения конкретных работ. Полный перечень представлен в разделе “Электроды для наплавки поверхностей слоев с особыми свойствами”.

Ручная дуговая наплавка металла: схема

Она выглядит следующим образом:

И в ней:

1 – деталь с основным металлом;

2 – ванна, в которой осуществляются операции;

3 – электрическая дуга определенной длины (желательно стабильной);

4 – проплавленный слой;

5 – восстанавливающее покрытие;

6 и 7 – затвердевший и жидкий шлак соответственно;

8 и 9 – стержень, уже расплавленный (8) и еще нет (9);

10 – держатель.