Как сделать дробилку своими руками

Имея базовые знания по физике, вполне возможно сделать дробилку собственными руками. Как правило, используется электродвигатель небольшой мощности, обычно не больше 1 кВт.

Существует методика, помогающая спроектировать механизм с необходимыми характеристиками. Во-первых, необходимо определиться с перерабатываемым материалом.

- Чтобы не усложнять конструкцию, лучше делать механизм с одной подвижной щекой. Для неподвижной щеки подойдет чугунный лист, который устанавливается с наклоном на твердом основании. Наклон обязателен для создания верхнего отверстия для засыпки материала. Также изменяя угол наклона, можно регулировать зазор дробления.

- В качестве подвижной щеки удобно использовать металлический вал большого диаметра. В движение он приводится электродвигателем через ременную передачу, которая нужна для уменьшения количества оборотов и увеличения нагрузочных характеристик двигателя. В случае перегрузок, ременная передача позволит избежать заклинивания.

- Вращение вала должно быть направлено в сторону засыпки продукта.

- Параметры дробления меняются при смещении нижней точки крепления неподвижной щеки.

- Весь механизм можно поместить в один корпус, а сверху сделать бункер для загрузки.

Для использования в домашнем хозяйстве, как правило, используются дробилки, изготовленные из подручных средств своими руками. По своей сути, это емкость с установленным на подшипниках валом, с несколькими ножами. Вал вращается благодаря электродвигателю через ременную передачу. Для регулирования скорости вращения вала устанавливаются колеса разного диаметра.

Обычное применение таких механизмов в домашнем хозяйстве — это измельчение овощей, травы и др. Также можно их использовать и в строительстве, для изготовления гравия или щебня.

Типы щековых дробилок

Основным параметром классификации оборудования является характер движения основного рабочего органа – «щеки». Он определяет важнейшие технико-эксплуатационные характеристики щековых дробилок и делит их на две группы.

С простым движением (ЩДП). Перемещение «щеки» осуществляется по дуге окружности. Измельчение кускового материала осуществляется путем раздавливания. К преимуществам таких моделей относится меньшее изнашивание дробящих поверхностей и возможность работы с высокопрочными породами. Недостатками являются бóльшая металлоемкость и неравномерность конечного материала по сравнению со второй группой дробилок.

Со сложным движением (ЩДС). Подвижная щека перемещается по замкнутой криволинейной траектории, чаще всего по эллипсу. Оборудование осуществляет измельчение материала как раздавливанием, так и истиранием. Такие дробилки имеют более компактные размеры и применяются для работы со сравнительно мелкими рудами с малым содержанием абразивных веществ и повышенным – влаги и глины. Для крупного дробления они не используются.

Общее о валковых дробилках.

Валковые дробилки нашли широкое применение в различных отраслях промышленности, например на горно-обогатительных комбинатах, при производстве строительных материалов. Особенно эффективны валковые дробилки для измельчения вязких и влажных материалов. Валковые дробилки незаменимы для циклов вторичного дробления твердых пород, таких как известняк, уголь, рудные материалы.

Дробление в валковых дробилках происходит при попадании исходного материала между двумя рабочими органами, которые представляют из себя параллельно расположенные цилиндрические валы (валки). Валки вращаются навстречу друг другу, а материал поступает сверху и попадая в пространство между валками подвергается дроблению раздавливанием и отчасти истиранием. Расстояние между валками определяет максимальный размер выходящего продукта.

Так же существуют конструкции валковых дробилок у которых дробление происходит между вращающимися валками и неподвижной щекой, а некоторые могут быть оборудованы тремя или даже четырьмя валками.

Таким образом основной критерий для классификации валковых дробилок это количество установленных валков (одновалковые, двухвалковые, трёхвалковые, четырехвалковые дробилки). Так же валковые дробилки различают по типу сменных рабочих органов (дробилки с гладкими, рифлёными и зубчатыми поверхностями валков).

Валковые дробилки оборудованные одним или двумя зубчатыми валками применяются при необходимости крупного дробления известняка, мергеля, мела. Двухвалковые, а так же трёхвалковые дробилки с установленными гладкими или рифлёными валками используются для среднего и мелкого дробления.

Дробилки с гладкими или рифлеными валки применяются в технологических линиях дробления прочных пород, а дробилки с зубчатыми валками при измельчении хрупких пород. Для переработки глин применяются перфорированные валки, сквозь отверстия таких валков происходит продавливание. Это дополнительная сдвиговая деформация, существенно повышает качество переработки.

Основные параметры для описания характеристик валковой дробилки это диаметр (D) и длина валка (L). Научно-обоснованные требования к размеру гладких валков 15-20 размеров максимального куска дробимого материала, рифлёных — 10, зубчатых — в 1,5-2 размера.

Производительность валковых дробилок лежит в диапазоне от 5 до 250 т/ч и зависит напрямую от размера валков, их числа и частоты вращения, а также от ширины выходной щели, т.е. расстояния между валками.

Степень дробления зависит от материала подвергаемого дроблению, особенности конструкции валков и принципа действия дробилки. Для твердых пород она может составить 4, для мягких и вязких 6-8; а при дроблении в зубчатых валках вязких глинистых материалов степень дробления может дойти до 11-12 и более.

Наиболее распространены валковые дробилки валки которых жёстко закреплены на приводных валах. Валы располагаются в подшипниках, корпуса которых постоянно прижимаются к упорам цилиндрическими пружинами. Между упорами и корпусами устанавливаются прокладки, регулирующие расстояние между валками.

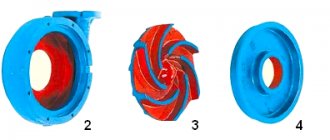

Валки дробилок данного типа составные — чугунный корпус (ступица) плюс внешняя рабочая оболочка или бандаж, гладкая или зубчатая. Материал для изготовления оболочек валков — закаленный чугун, углеродистая или марганцовая сталь. Оболочка валка может изготавливаться цельной или составленной из сегментов. В ряде конструкций валковых дробилок применяется валки с рабочей поверхностью, составленной из отдельных колец отливаемых вместе с зубцами.

Стационарные валковые дробилки приводятся в действие электродвигателями, как правило это дробилки на линиях горнорудных предприятий. Существуют и передвижные валковые дробилки, входящие в состав мобильных дробильно-сортировочных установок.

К достоинствам валковых дробилок относится простота конструкции, простота обслуживания и возможность использования при дроблении влажных материалов. К недостаткам относительно невысокая производительность и значительный абразивный износ рабочих поверхностей валков.

Требования к щековым дробилкам

Конструкция. Она должна быть такой, чтобы обеспечить круглосуточный режим работы, предусматривающий остановки для профилактического осмотра и обслуживания, а также безопасный доступ к местам регулировки, смазки и замены быстроизнашивающихся деталей. Кроме этого, должны быть предусмотрены:

- предохранение от поломки при попадании в камеру недробимого элемента;

- защита смазываемых пар трения от попадания пыли;

- отсутствие верхнего выброса кусков из камеры дробления;

- как местное, так и дистанционное управление.

Материалы. Более всего подвергаются износу «щеки», поэтому их изготавливают из износостойких сплавов. Вид металла выбирается в соответствии с измельчаемой породой. Для дробления твердых материалов используются «щеки» из стали, легированной хромом или марганцем, для мягких – из половинчатого (отбеленного) чугуна.

Сферы применения

Щековая дробилка измельчает крупные куски твердого материала до более мелких и востребована в качестве первичной машины повсеместно. Чаще всего такое оборудование используется для дробления нерудных полезных ископаемых (камня и щебня). Основные сферы применения щековых дробилок:

- для крупного (1500–350 мм) и среднего (350–100 мм) дробления рудных и нерудных полезных ископаемых (сланцев, угля, железорудных пород, руд цветных металлов, гранитов, базальтов, габбро и пр.);

- В строительной отрасли для измельчения кирпича, шлака, отвердевшего бетона, керамических и некоторых металлических материалов.

Щековые дробилки являются основным технологическим оборудованием обогатительного производства. Потребление электричества составляет 0,3–3 кВт·ч на одну тонну измельченного материала.

Принцип действия молотковых дробилок

Относительно конструкции молотковые дробилки выполнены достаточно просто, согласно технической документации они состоят из металлической станины и корпуса, главного роторного рабочего органа, колосниковых решеток и крышки. Непосредственно вращение рабочего роторного устройства осуществляется посредством передачи крутящего момента от электрического мотора. Вся суть работы молотковых дробилок является очень простой и незамысловатой. Через предусмотренные загрузочные отверстия (люки), полуфабрикаты или материалы, которые нуждаются в переработке, подаются непосредственно в корпусное отделение молотковой установки. Далее приводится в движение электрический двигатель, который посредством цилиндрического или любого другого редуктора осуществляет запуск роторного устройства.

В момент вращения рабочего органа (ротора) происходит движение молотков, которые непосредственно оказывают давление на перерабатываемый материал, засыпанный в приемный бункер дробилки. Уже переработанный полуфабрикат под действием силы тяжести сквозь колосниковые решетки транспортируется вниз для его извлечения из дробильного агрегата молоткового типа. Внутри корпуса установки обязательно оснащена специальной футеровкой, которая предохраняет его от преждевременного выхода из строя и износа. В большинстве случаев в роли футеровки выступает жаро- и износостойкая сталь с самозатачующими характеристиками. Также такая марка стали должна обладать коррозионностойкостью и не поддаваться воздействию агрессивных сред (щелочи, кислоты, водные растворы солей). Примерами таких материалов являются 08Х13, 12Х18Н9, 14Х17Н2 и т.п. Колосниковые элементы являются ничем иным, как прутками или арматурой различного диаметра (в зависимости от мощности дробильного устройства и производительности) и являются сменными комплектующими.

Особенности двухвалковых дробилок.

Наибольшее распространение в промышленности получили двухвалковые дробилки. Для избежания заклинивания и поломок от попадания слишком крупных или не дробимых кусков породы один из валков, двухвалковой дробилки, устанавливается в подвижный подшипник.

В основном в современных конструкциях двухвалковых дробилок привод каждого валка осуществляется от индивидуального электродвигателя (иногда нескольких), реже от одного через редуктор и карданные валы.

Рассмотрим подробнее устройство двухвалковой зубчатой дробилки, на примере дробилки для угля. Эта двухвалковая дробилка состоит из корпуса или рамы, на которой смонтированы в роликоподшипниках два рабочих вала с насаженными на них сменными дробящими валками.

Для доступа к валкам, их демонтажа корпус дробилки изготовлен разъемным, состоящим из нижней и верхней частей. В боковых частях корпуса дробилки предусмотрены смотровые люки для доступа к рабочим органам дробилки. В верхней части корпуса дробилки предусмотрено место закрепления загрузочного раструб. Места разъёмов корпуса дробилок уплотняются резиновыми прокладками.

В корпусе дробилки предусмотрены змеевики, в которые подается теплоноситель, для обогрева дробилки в холодное время года, чтобы избежать намерзание материала на стенки корпуса.

Валков два, каждый диаметром 1100мм и длиной 1000мм. Валки применяют гладкие, отлитые из марганцовистой стали, рифленые (зубчатые) или один рифленый, а другой гладкий. При установке рифленых валков в дробилку можно загружать более крупные куски материала. Валки расположены горизонтально и вращаются навстречу друг другу с разной частотой (170-200 об/мин).

Размер выходной щели двухвалковой дробилки регулируется смещением рабочих валков регулируется перемещением подшипников одного из валков. Их положение фиксируется с одной стороны распорками, а с другой поддерживается мощными пружинами с регулируемым натягом. Пружины предохраняют узлы валковых дробилок от деформации, обеспечивая возможность увеличения расстояния между валками и пропуска недробимого предмета.

Материал подается в загрузочную зону дробилки сверху, дробится и удаляется вниз сквозь разгрузочные отверстия.

Валки двухвалковой дробилки могут иметь индивидуальные приводы от электродвигателей. Для передачи вращающего момента от электродвигателя к валками используется клиноременная передача. На менее мощных модификациях возможен привод от одного электродвигателя. В этом случае вращение передается первому рабочему валку через пару зубчатых колес, а второму валку передается от первого через вторую пару зубчатых колес, насаженных на рабочие валы. Для исключения поломки механизмов валковой дробилки при попадании недробимого предмета, привод дробилки оснащен страховочными устройствами.

Для привода валков используются два трехфазных короткозамкнутых электродвигателя мощностью 30 кВт, которые питаются от сети переменного тока (380В; 50Гц). Управление электроприводом дробилки дистанционное, пусковая электроаппаратура смонтирована на отдельной панели.

Плюсы и минусы щековых дробилок

Преимущества. К ним относятся следующие:

- высокая износоустойчивость рабочих элементов («щек»);

- небольшие габариты, облегчающие перевозку и монтаж;

- точность регулировки выходного размера;

- стабильная работа при интенсивной круглосуточной загрузке;

- простое обслуживание и легкая замена изношенных частей.

Недостатки. Они связаны с особенностями конструкции и работы дробилок, и заключаются в следующем:

- невозможность применения для работы с эластичными материалами – деревом, пластмассами, некоторыми сплавами;

- значительные вибрации, требующие очень прочного фундамента и не допускающие установки на верхних этажах;

- непригодность для работы с плитняковыми породами (легко разделяющимися на пластины).