Полностью или частично механизированная сварка облегчает монтаж трубопроводов, металлоконструкций, используется при производстве сварных деталей. За счет механического передвижения сварочной головки улучшается прочность шва. Данными видами оборудования выполняют тавровые, угловые соединения, сваривают заготовки встык и внахлест. Механизированный помощник помогает точно соединить детали, расположить их под требуемым углом. Автоматы и полуавтоматы помогают выполнять работы в труднодоступных местах.

Нормативные акты, используемые при проведении сварных работ

Перечень основных Государственных стандартов, посвященных механизированной сварке, включает:

- ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий;

- ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры;

- ГОСТ 19521-74 Сварка металлов. Классификация;

- ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка;

- ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения;

- ГОСТ 29273-92 Свариваемость. Определение;

- ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу;

- ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений;

- ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений;

- ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения;

- ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

Сферы применения

Механизированная дуговая сварка без присадочного металла под флюсом – основной способ соединения плавлением. Кроме низкоуглеродистых сталей, позволяет работать с легированной и низколегированной сталью, сплавами с добавлением никеля, алюминием, медью, титаном, их сплавами. Швы устойчивы к агрессивным средам, высокому давлению, вакууму, высоким и низким температурам.

Это вид обработки плавлением применяется в цехах для сварки различных по составу металлов. Возможно соединение разнородных материалов. Таким способом изготавливаются однотипные конструкции с длинными сварными швами.

Важно! На практике детали толщиной более 60 мм свариваются редко (теоретически показатель можно увеличивать до 150 мм).

Область использования

Данный вид технологических работ широко используется при производстве:

- корпусов судов, узлов и заготовок в судостроении;

- резервуаров для хранения нефти и нефтепродуктов;

- стальных труб и магистральных трубопроводов;

- металлических и железобетонных конструкций в строительстве;

- отдельных частей автомобиля в автомобильной промышленности;

- мостов;

- бытовых металлических изделий (ворота, ограды);

- при ремонте сельскохозяйственной и автомобильной техники и др.

Технология механизированной обработки

Сначала обрабатываемые поверхности подготавливают. Проводят правку для устранения деформаций проката, наносят разметку, выполняют резку металла и обработку кромок. Края подвергают механической обработке абразивными материалами (инструментами) высокой твердости.

Далее выбирают режим сварки. Определяют силу, род и полярность тока, напряжение дуги, скорость сварки, температуру окружающей среды, число проходов, пространственное положение шва.

К электроду подводят электроэнергию, а обрабатываемое изделие заземляют для возбуждения и поддержания дуги. При соприкосновении этих объектов возникает сварочный ток. Под воздействием нагрева металл электрода и кромка изделия плавятся. Расплавленные частицы одного и другого вещества попадают в сварочную ванну, где происходит их смешивание в единую массу. При этом образуется расплавленный шлак, который поднимается на поверхность и образует защитную пленку. Затвердевание металла способствует образованию сварного шва.

На качество места соединения влияет наличие воздуха. Чтобы шов оставался прочным, локацию обрабатывают защитным газом, образующимся при сгорании углерода, или флюсом.

Механизированная дуговая сварка самозащитной порошковой проволокой

Рис. 61С. Схема ацетиленокислородной сварки

Источником теплоты при газовой (автогенной) сварке является газовое пламя, получаемое при сгорании ацетилена С2Н2 в струе технически чистого кислорода О2. По сравнению с другими горючими газами ацетилен даёт при сгорании наибольшую теплоту (превышающую в 4 раза теплоту, выделяемую при сгорании чистого водорода) и наиболее высокую температуру пламени, достигающую 3200°С.

Газовая сварка может выполнятся без присадки, с расплавлением только материала свариваемых заготовок 1, а также с присадкой 2. Присадка применяется для заполнения металлом зазора между свариваемыми элементами. Она расплавляется теплотой газового пламени и по мере плавления подается в зону сварки со скоростью Vпп. Для создания высокотемпературного газового пламени наиболее часто используется инжекторная сварочная горелка, работающая следующим образом. Находящиеся под давлением в двух отдельных баллонах кислород и ацетилен поступают внутрь горелки через регулировочные вентили 3

и

4

. Кислород по трубке

5

подаётся к инжектору

6

и, выходя с большой скоростью из его узкого конического канала, создаёт в общей выходной зоне

7

значительное разрежение, способствующее засасыванию ацетилена, поступающего по каналу

8

. В результате в камере смешения

9

образуется горючая смесь, которая поступает по наконечнику

10

к мундштуку

11

, на выходе из которого после зажигания образуется сварочное пламя, структура, цвет и химический состав которого в значительной степени зависят от соотношения подаваемых кислорода и ацетилена (рис. 62С).

Сварочные горелки имеют сменные наконечники с различными диаметрами выходных отверстий присоединённых к ним мундштука и инжектора, что позволяет регулировать мощность ацетилено-кислородного пламени в зависимости от вида и толщины свариваемого материала.

При газовой сварке цветных металлов и некоторых сплавов используют флюсы, которые наносят в виде порошков или паст. Роль флюса состоит в растворении окислов и образовании шлаков, легко всплывающих на поверхность сварочной ванны, а также легировании наплавленного металла.

| Газовая сварка — сварка плавлением, при которой для нагрева используется теплота горения горючего газа или смеси горючих газов и кислорода. Ацетиленокислородная сварка — газовая сварка, в которой горючим газом является ацетилен. Газовая сварка может быть механизированной и ручной. |

Vпп | | | Механизированная дуговая сварка самозащитной порошковой проволокой | | Порошковая проволока— сварочная проволока, состоящая из металлической оболочки, заполненной порошкообразными веществами (рис. 58С, а).

Рис. 58С, а. Сечение порошковой проволоки разных типов 1 – металлическая оболочка; 2 –порошкообразное вещество (шихта). а — порошковая проволока простого сечения с одной продольной щелью; б — порошковая проволока простого сечения с двумя продольными щелями; в — порошковая проволока сложного сечения с одним заформованмым концом стальной ленты; г — порошковая проволока сложного сечения с двумя заформованными концами стальной ленты; д — порошковая проволока трубчатого сечения без продольной щели. Проволока может быть трубчатой и более сложной конфигурации и иметь диаметр от 1,2—3,6 мм. Более сложная конфигурация порошковой проволоки выполняется с целью увеличения производительности процесса сварки. Защита расплавляемого металла в зоне сварки достигается расплавлением шлакообразующих составляющих и диссоциацией газообразующих составляющих шихты сердечника проволоки. В настоящее время наибольшее распространение получили порошковые проволоки для сварки в защитном газе и самозащитные порошковые проволоки, т.е проволоки, используемые для сварки без дополнительной защиты. | | Схема механизированной дуговой сварки самозащитной порошковой проволокой (рис. 58С, б) |

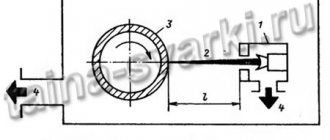

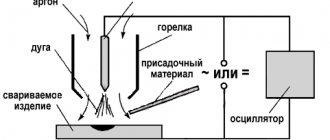

Рис. 58С, б. Схема механизированной дуговой сварки самозащитной порошковой проволокой 1 – полуавтомат для дуговой сварки; 2 – изолятор корпуса полуавтомата; 3 – токоподвод; 4 – порошковая проволока; 5 – сварочная дуга; 6 – сварочная ванна; 7 – защитная атмосфера; 8 – жидкий шлак; 9 – застывший шлак; 10 – механизм подачи проволоки; 11- сварной шов; 12 – основной (свариваемый) металл; Vпп – скорость подачи проволоки; Vсв – скорость сварки Полуавтомат для дуговой сварки — аппарат для механизированной дуговой сварки, включающий горелку и механизм подачи проволоки с ручным перемещением горелки. Электрическая дуга возбуждается между металлической оболочкой порошковой проволоки 4 и основным металлом 12 . За счет теплоты, выделяемой в дуге 5, плавятся оболочка и сердечник проволоки. Расплавившийся металл оболочки и сердечника образует на торце проволоки капли расплавленного металла, которые растут и переносятся в сварочную ванну 6 . При расплавлении минералов, руд и химикатов, входящих в состав сердечника, образуется газ 7 и жидкий шлак 8, покрывающий тонким слоем сварочную ванну, которые защищают расплавленный металл сварочной ванны от взаимодействия с атмосферой. Проволока по мере плавления подается в зону сварки со скорость Vпп с помощью механизма 10. Перемещение горелки относительно свариваемого изделия со скорость Vсв выполняется вручную. При удалении дуги жидкий металл сварочной ванны кристаллизуется, образуя сварной шов 11 , покрытый слоем затвердевшего шлака 9. Сварка, как правило, выполняется на постоянном токе обратной полярности. В ряде случаев для обеспечения дополнительной защиты зоны сварки используется углекислый газ. Особенностью сварки порошковыми проволоками является малая глубина проплавления основного металла. ОСНОВНЫЕ ПАРАМЕТРЫ СВАРКИ Основными параметрами механизированной дуговой сварки самозащитной порошковой проволокой являются: величина сварочного тока, род и полярность тока, напряжение на дуге, скорость сварки Vсв, диаметр электродной проволоки, тип порошковой проволоки, скорость подачи проволоки Vпп. При использовании дополнительной защиты зоны сварки — расход углекислого газа. | | Область применения. Практически все отрасли машиностроения; строительство (монтаж); ремонт (выполнение наплавочных работ). Тип производства – серийное, массовое. |

Плазменная сварка (рис. 59С) | Плазменная сварка — дуговая сварка, при которой нагрев осуществляется сжатой дугой. Сжатая дуга — дуга, столб которой сжат с помощью сопла плазменной горелки, потока газа или внешнего электромагнитного поля. Плазменная сварка дугой прямого действия — плазменная сварка, при которой источник питания подключен к электроду и заготовке. Плазменная сварка дугой косвенного действия — плазменная сварка, при которой источник питания подключен к электроду и соплу. Плазменная сварка может быть автоматической, механизированной и ручной. |

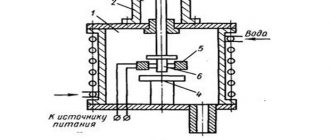

Рис. 59С. Схема плазменной сварки а – плазменная сварка дугой косвенного действия; б – плазменная сварка дугой прямого действия. 1 – дуга, 2 – вольфрамовый неплавящийся электрод, 3 – керамический изолятор, 4 –основное сопло плазмотрона, 5 – плазма, 6 –сменная насадка плазмотрона, 7 – свариваемое изделие, 8 – устройство для зажигания маломощной вспомогательной дуги, ПГ – плазмообразующий газ; ЗГ – защитный газ.. При плазменной сварке источником теплоты является плазма. Плазменная струя, применяемая для сварки, представляет собой направленный поток ионизированного газа, имеющего температуру 20 000–30 000°С. Плазму получают в плазменных горелках (плазмотронах), пропуская плазмообразующий газ (ПГ) через столб горящей дуги 1, сжатой в узком канале сопла горелки 4. Сжатие столба дуги приводит к повышению в нём плотности энергии и температуры. Плазмообразующий газ, проходящий через столб дуги, ионизируется и выходит из сопла в виде высокотемпературной плазменной струи. В зависимости от процесса обработки и вида обрабатываемого материала в качестве плазмообразующих газов применяют азот, аргон, водород, гелий, воздух или их смеси. Применяются два основных вида плазменной сварки, в одном из которых в качестве источника нагрева заготовки используется плазменная струя

(рис. 59С, а), выделенная из столба косвенной дуги, а в другом –

плазменная дуга

(рис. 59С, б

)

, т.е. дуга прямого действия, совмещённая с плазменной струёй. При сварке плазменной струёй (плазменная сварка дугой косвенного действия) (рис. 59С,

а

) дуга

1

горит между неплавящимся вольфрамовым электродом

2

, изолированным от корпуса горелки 9 керамической прокладкой

3

, и интенсивно охлаждаемым водой соплом

4

, к которому подключён положительный полюс источника тока 10. Внутрь горелки подаётся плазмообразующий газ (ПГ), который, пройдя через столб дуги, ионизируется, нагревается и выходит из сопла в виде ярко светящейся плазменной струи

5

, которая представляет собой независящий от заготовки источник теплоты, позволяющий в широких пределах изменять степень нагрева и глубину проплавления основного материала 7. Через сменную насадку 6, концентрически охватывающую основное сопло

4

, в зону сварки дополнительно подаётся защитный газ (ЗГ). При сварке плазменной дугой (плазменная сварка дугой прямого действия) (рис. 59С,

б

) устройство горелки принципиально не отличается от рассмотренного. Но при такой сварке дуга горит уже не между электродом и соплом, а между электродом и заготовкой, к которой в этом случае и подключён положительный полюс источника тока. Лишь в самом начале процесса для облегчения зажигания основной дуги с помощью устройства 8 возбуждается маломощная вспомогательная дуга между электродом и соплом, к которому кратковременно подводится ток, выключаемый сразу же после того, как возникшая плазменная струя коснётся заготовки и зажжётся основная дуга. Сварка выполняется на постоянном токе прямой полярности. ОСНОВНЫЕ ПАРАМЕТРЫ СВАРКИ Основными параметрами плазменной сварки являются: величина сварочного тока, род и полярность тока, диаметр неплавящегося (вольфрамового) электрода, напряжение сварки, расход плазмообразующего газа, расход защитного газа, скорость сварки Vсв,.

|

| Область применения. Сварка плазменной струей – в основном тонколистовые материалы (0,1 – 8 мм). В диапазоне толщин до 1 мм – микроплазменная сварка (электронная промышленность). Сварка плазменной дугой (сварка больших толщин (до 40 мм) за один проход) – в заготовительном производстве. Плазменная резка, наплавка. |

Электрошлаковая сварка (ЭШС) (рис. 60С) | Электрошлаковая сварка — сварка плавлением, при которой используют теплоту, выделяющуюся в вылете плавящегося электрода или электродов и в токопроводящей шлаковой ванне при прохождении тока, при этом металлическая ванна и шлаковая ванна удерживаются охлаждаемыми ползунами, перемещающимися вверх по мере выполнения шва. |

Рис. 60С. Схема электрошлаковой сварки (ЭШС) Источником теплоты при электрошлаковой сварке является шлаковая ванна. Перед началом электрошлаковой сварки (рис. 60С, а

) свариваемые кромки заготовок

1

и

2

устанавливаются в вертикальное положение и снизу к заготовкам приваривается вводная планка

3

, а сверху – выводные планки

4

. Эти планки нужны для принятия на себя дефектов, которые образуются в начале и конце сварки: в начале шва имеет место непровар кромок, а в конце шва сосредотачиваются усадочная раковина и неметаллические включения. Кроме того, вводная планка

3

образует начальное дно сварочной ванны. Сварка ведется в замкнутом пространстве, образованном свариваемыми кромками основного металла и водоохлаждаемыми медными ползунами 5. Процесс электрошлаковой сварки осуществляется следующим образом. Водоохлаждаемые ползуны устанавливаются в крайнее нижнее положение около вводной планки 3 (рис. 60С, б). Над планкой устанавливается токоподводящий мундштук

6

(рис. 60С,

в

) со сварочной проволокой

7.

В зазор между ползунами на вводную планку 3 засыпается флюс, а затем между вводной планкой и торцом сварочной проволоки зажигается сварочная дуга. Под действием теплоты дуги происходит расплавление флюса и образуется жидкая шлаковая ванна

8

. Жидкий шлак является электропроводящим электролитом, который шунтирует дугу и дуга гаснет. Шлаковая ванна обладает большим электрическим сопротивлением и проходящий через нее электрический ток нагревает ванну до высокой температуры порядка 2000°С, превосходящей температуру плавления основного и присадочного металлов. Дальнейшее расплавление электродной проволоки и кромок заготовок (основного металла) происходит под действием теплоты шлаковой ванны. Капли расплавленного металла, проходя через жидкий шлак раскисляются, легируются и стекают на дно, образуя сварочную ванну

9

. При сварке больших толщин мундштук с электродной проволокой совершает колебания с частотой «n» (рис. 60С, в) для обеспечения равномерного разогрева шлаковой ванны по всей длине. По мере заполнения свариваемого зазора металлом мундштук и боковые ползуны передвигаются вверх со скоростью сварки Vсв, оставляя после себя затвердевший сварной шов

10

. Подача сварочной проволоки из кассеты в зону сварки с постоянной скоростью Vпп осуществляется с помощью механизма подачи проволоки. Поскольку сварной шов при электрошлаковой сварке в основном формируется из присадочного металла, то при сварке заготовок большой толщины (более 150 мм) процесс ведется не одним, а сразу двумя или тремя электродами, а в сварочную ванну иногда дополнительно вводится металлическая крупа или рублёная проволока. Сварка выполняется на постоянном токе обратной полярности. После окончания сварки вводную и выводные планки удаляют газовой резкой. ОСНОВНЫЕ ПАРАМЕТРЫ СВАРКИ Основными параметрами электрошлаковой сварки являются: величина сварочного тока, род и полярность тока, напряжение сварки, скорость сварки Vсв, диаметр электродной проволоки, скорость подачи электродной проволоки Vпп.

|

| Область применения. Тяжёлое машиностроение при изготовлении ковано-сварных и лито-сварных конструкций, таких как станины и детали мощных прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т.п. |

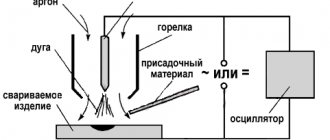

Газовая сварка (рис. 61С) Рис. 61С. Схема ацетиленокислородной сварки Источником теплоты при газовой (автогенной) сварке является газовое пламя, получаемое при сгорании ацетилена С2Н2 в струе технически чистого кислорода О2. По сравнению с другими горючими газами ацетилен даёт при сгорании наибольшую теплоту (превышающую в 4 раза теплоту, выделяемую при сгорании чистого водорода) и наиболее высокую температуру пламени, достигающую 3200°С. Газовая сварка может выполнятся без присадки, с расплавлением только материала свариваемых заготовок 1, а также с присадкой 2. Присадка применяется для заполнения металлом зазора между свариваемыми элементами. Она расплавляется теплотой газового пламени и по мере плавления подается в зону сварки со скоростью Vпп. Для создания высокотемпературного газового пламени наиболее часто используется инжекторная сварочная горелка, работающая следующим образом. Находящиеся под давлением в двух отдельных баллонах кислород и ацетилен поступают внутрь горелки через регулировочные вентили 3 и

4

. Кислород по трубке

5

подаётся к инжектору

6

и, выходя с большой скоростью из его узкого конического канала, создаёт в общей выходной зоне

7

значительное разрежение, способствующее засасыванию ацетилена, поступающего по каналу

8

. В результате в камере смешения

9

образуется горючая смесь, которая поступает по наконечнику

10

к мундштуку

11

, на выходе из которого после зажигания образуется сварочное пламя, структура, цвет и химический состав которого в значительной степени зависят от соотношения подаваемых кислорода и ацетилена (рис. 62С). Сварочные горелки имеют сменные наконечники с различными диаметрами выходных отверстий присоединённых к ним мундштука и инжектора, что позволяет регулировать мощность ацетилено-кислородного пламени в зависимости от вида и толщины свариваемого материала. При газовой сварке цветных металлов и некоторых сплавов используют флюсы, которые наносят в виде порошков или паст. Роль флюса состоит в растворении окислов и образовании шлаков, легко всплывающих на поверхность сварочной ванны, а также легировании наплавленного металла. 47 Сейчас читают про: Формы (источники) права: понятие и виды Юридические факты: понятие, признаки, функции, виды Бокс, полубокс, боксированная палата в инфекционных отделениях. Их устройство и нормативы площади и кубатуры на 1 взрослого и ребенка Типовые задачи с решениями. № 1. Зависимость выпуска продукции от количества используемого труда отображается функцией: Основные закономерности психического развития Теория естественного права Самый сильный аргумент, почему эволюция человека не могла быть Лучше быть бедным и честным, чем богатым и злым. © Мудрый царь Соломон ==> читать все изречения… 2868 2527 Понравился сайт? Поделись им с друзьями: | Газовая сварка — сварка плавлением, при которой для нагрева используется теплота горения горючего газа или смеси горючих газов и кислорода. Ацетиленокислородная сварка — газовая сварка, в которой горючим газом является ацетилен. Газовая сварка может быть механизированной и ручной. | |

|

|

|

|

|

|

|

Технология частично механизированной сварки

Частично механизированная сварка предполагает ручное перемещение горелки и (или) заготовки и осуществление погрузки и разгрузки деталей. А вот подача присадочного металла происходит механическим способом. Возможна ручная регулировка сварочных параметров.

Существуют левый и правый способ газовой сварки. Левый способ заключается в перемещении горелки справа налево, при этом также передвигается перед пламенем присадочный пруток. В идеале движение должно носить зигзагообразный характер, перпендикулярный шву.

Правая сварка подразумевает прямолинейное перемещение горелки слева направо. Пламя расположено перед прутком и направлено в сторону расплавленной ванны. Металлический шов остывает не так быстро, как в первом случае. Из-за этого прочность соединения и производительность работ повышаются, а расход газа уменьшается.

Технология сварочного процесса

Метод простой – слой флюса 30-60 мм подается в зону дуги, покрывает и защищает материал. Дуга располагается в защищенном пространстве, расплавляет металл и сварочную проволоку, жидкие материалы соединяются. Защитная газообразная атмосфера вытесняет небольшой объем основного расплавленного материала, начинает провариваться следующий слой. Флюс препятствует разбрызгиванию жидкого металла и нерациональному использованию тепла дуги, повышая качество шва.

Проволока подается из специального механизма, оснащенного двумя роликами: ведущим и прижимным. Скорость подачи не отличается от скорости плавления, это обеспечивает равномерное горение дуги. Электроэнергия подается через головку со встроенным мундштуком.

Шов образуется в процессе перемещения дуги параллельно материалу. Ванна постепенно остывает, жидкий материал кристаллизуется, образуется шов. Флюс образует на поверхности корку, замедляющую остывание и способствующую избавлению от газов и примесей. Шов получается плотный, чистый, однородный по составу.

Важно! Механизация процесса позволяет обеспечить небольшой вылет и быструю подачу электрода. Это увеличивает мощность тока в 6-8 раз (если сравнивать с ручной сваркой), что позволяет увеличить производительность до 10-и раз. Можно обрабатывать более толстые детали, увеличить объем основного материала в шве до 70%. Сварщика можно заменить высококвалифицированным оператором.

Сварочное оборудование

Производство сварных швов реализуется с помощью автоматических и полуавтоматических аппаратов.

Автоматический прибор включает в себя:

- газовый редуктор;

- баллон с кислотами;

- подогреватель;

- осушитель.

Главным элементом автомата является сварочная головка. От того, с какой скоростью (постоянной или переменной) она подает электродную проволоку, зависит скорость плавления.

Примерная стоимость автоматических приборов на Яндекс.маркет

Полуавтомат обеспечивает подачу проволоки механическим способом. Перемещение дуги по направлению шва реализуется ручным управлением.

Полуавтоматическая техника включает в себя:

- электродержатель;

- кассеты;

- шкаф управления;

- сварочную горелку;

- источник питания;

- провод.

Примерная стоимость аппаратов для полуавтоматической сварки на Яндекс.маркет

Основным элементом механизма является электродержатель. Он сохраняет электрод в определенном положении и обеспечивает подачу тока в зону сварки. Активация дуги происходит посредством замыкания или пусковой кнопки, расположенной на рукояти держателя.

Оборудование

В качестве оборудования для механизированной сварки, как правило, используются высокотехнологичные устройства, разработанные специально для конкретных сфер производства или применения в быту.

Все эти агрегаты комплектуются независимыми источниками тока, обеспечивающими формирование электрической дуги. С их помощью также осуществляется регулировка всего сварочного процесса с учётом выбора скорости подачи флюса или порошковой проволоки.

Наряду с полностью автоматизированными системами при сваривании металлических заготовок активно используются полуавтоматические механические агрегаты, состоящие из двух основных модулей. В состав таких типовых устройств, применяемых в системах автоматизации сплавления заготовок, входят самоходная головка и блок управления.

Агрегаты для механизированной сварки в среде защитных газов имеют в своём составе целый набор технических средств, включая газовые редукторы особой конструкции, баллоны с кислотными составляющими, а также специальные осушители. Сушильные приспособления необходимы для удаления из рабочей среды избытков влажных образований.

Механизированная сварка под флюсом

Флюс – это порошкообразное вещество для сварки, соответствующее ГОСТ 8713-79. Своими свойствами он напоминает электродное покрытие, а основным веществом является силикатный марганец.

Флюс бывает плавленым и неплавленым. К первым относятся вещества, прошедшие высокотемпературную обработку в печах. Ко вторым причислены флюсы керамического происхождения и порошки, спекшиеся и раздробленные до определенного размера.

Чаще всего сварка под флюсом используется при соединении высоколегированной и нержавеющей стали, алюминиевых и медных сплавов.

Примерная стоимость флюса на Яндекс.маркет

Область применения

С помощью сварочных механизированных аппаратов можно сваривать трубы, накладывать прямые, кольцевые и криволинейные швы, осуществлять соединения в труднодоступных местах. Средства механизации предназначены для тонких заготовок и средней толщины. Оборудование применяется для монтажа и ремонтных работ, выручает в аварийных ситуациях. При серийном производстве используют полную механизацию, в транспортном машиностроении чаще нужны полуавтоматы с функцией подачи флюса, газа. Хребтовые балки сваривают на поточных механизированных линиях, рамы вагонов – на кантователях. Автоматическая механизированная сварка под флюсом и в углекислом газе применяется при выпуске прямошовных и спиралешовных труб.

Недостатки швов

Дефекты сварочных швов возникают вследствие:

- дифференциального нагрева металлического изделия;

- усадки расплавленного вещества;

- структурных изменений в химическом элементе.

Для предотвращения несовершенства сварки детали закрепляют в специальных инструментах. Этот вариант идеально годится для вязких составов, которые не вызывают образование трещин.

Некоторые сварщики используют метод обратной деформации или метод полного (частичного) устранения внутренних напряжений.

Классический случай устранения недостатков – термическая обработка посредством высокого отпуска. Изделие нагревают до 650°С и после недолгой выдержки медленно охлаждают.

Оборудование для ручной дуговой сварки

Оборудование, необходимое для ручного дугового сваривания, состоит:

- из источника питания, который может быть как переносным, так и стационарным в зависимости от вида выполняемых сварщиком работ;

- из кабеля с электродержателем, в котором фиксируется покрытый специальной обмазкой электрод;

- из кабеля обратного заземления для соединения свариваемого изделия с источником питания.

Также не стоит забывать о дополнительных средствах, таких, как: защитная маска, перчатки сварщика, разнообразные приспособления для удаления шлака и другие вещи, необходимые для удобства специалиста.