В последние годы технология плазменной сварки распространяется на все отрасли промышленности, вплоть до строительства и бытового ремонта, и все больше теснит традиционные виды сварки. Это связано с очень большими преимуществами данной технологии перед уже известными.

В первую очередь, качество шва, затем, минимальное коробление деталей, и наконец, высокая чистота и безотходность технологии. Энергоемкость такой сварки приблизительно одинакова с другими видами, а иногда превышает их.

Описание и сфера применения плазменной сварки

Главное отличие этого способа соединения деталей – высокая температура нагрева (до 8000 °С). Сварочная ванна защищается средой аргона. Система охлаждения препятствует критическому повышению температуры.

Без этого блока происходит расплавление плазмотрона, рабочая зона нагревается до 30000 °С.

Сущность сварки заключается в способности аргона принимать состояние плазмы под влиянием электрической дуги.

Ток, являющийся плазмогенератором, меняет физические свойства электропроводного газа.

Плазменная сварка используется для соединения заготовок из материалов, имеющих высокую температуру плавления. Чаще всего агрегаты такого типа применяют на производственных площадках. Реже встречаются модели для работы в домашних мастерских.

Сравнение технологии лазерной сварки с плазменной сваркой

Лазерная сварка производится мощными лазерами непрерывного или импульсного действия. Благодаря фокусировке пятна на очень малой площади удается получать очень высокие температуры. На луч света не действует магнитное поле или движение газа, лазер легко можно “подать” в труднодоступные места. Изменяя апертуру луча, можно очень плавно регулировать ширину зоны нагрева. Производительность лазерной сварки примерно в 50 раз выше дуговой. Например, лист стали 20 мм сваривается со скоростью 100 метров в час за один проход.

Интересное: Принцип работы плазменной сварки

Однако, лазерной сварке присущи и недостатки: невысокий к.п.д. из-за значительного коэффициента отражения(0.1-2%) и очень высокая цена на оборудование. Несмотря на это, есть области, где лазерная сварка оказывается незаменимой, например, в электронной промышленности при изготовлении очень многих приборов, особенно миниатюрных. Поэтому обычно рабочее место лазерного сварщика для ручной работы выглядит не совсем подходящим для стройки или гаража:

Рабочее место лазерного сварщика для ручной работы

Разновидности технологии

Методы различаются параметрами работы оборудования, сферой применения и некоторыми другими характеристиками.

Прямого действия

Принцип работы агрегата при возбуждении электрической дуги тот же, что при электродуговой сварке: один контакт соединяется с электродом, другой – с обрабатываемой деталью. Образуется мощная дуга, падающая на металл.

Плазма вырабатывается так:

- клемма подсоединяется к соплу, поступающий в плазмотрон газ ионизируется;

- после переноса контакта на свариваемую деталь дуга попадает на материал, плазма выводится из сопла.

Чтобы понять, что такое плазменная сварка прямого действия и как работать этим методом, нужно знать, что мощность струи разогретого газа зависит от силы тока. Аргон не только удерживает устойчивую дугу, но и препятствует попаданию кислорода в сварочную ванну.

Косвенного действия

Принцип функционирования сварочных аппаратов этого типа основывается на следующих процессах:

- Подключение одного полюса к неплавкому электроду, второго – к плазмотрону.

- Возбуждение электрической дуги. Мощность определяется давлением аргона в плазмообразующей установке. При ионизации газ нагревается, увеличивается в объеме. Аргон при сварке косвенного действия расходуется медленнее, чем при прямой технологии.

- Подача дуги на металл с большой силой. Обрабатываемый участок при этом расплавляется.

Рекомендуем к прочтению Технология соединения с помощью ванной сварки

При косвенном методе поддерживается устойчивая дуга, температура плазмы ниже, чем при прямой сварке. Установки используют для напыления порошков, получения термоэффектов, соединения материалов, обладающих низкой электропроводностью. Защитный газ подается автоматически.

Принцип работы

Плазменную сварку применяют как для создания неразъемного соединения, так и для резки металлов, толщина которых не превышает одного миллиметра. При этом допустимо даже соединять разнородные материалы.

В основе метода лежит использование особой плазмы, обеспечивающей локальное расплавление обрабатываемых деталей. Применяемый поток – это подверженный ионизации газ, содержащий заряженные токопроводящие частицы. Благодаря этому возникает чрезвычайно высокая температура – до 30 000 градусов!

Ионизация газа происходит в процессе нагрева предварительно сжатой электродуги, выходящей из особого устройства – плазмотрона. У данного метода есть определенное сходство с аргоновой сваркой. Правда, последняя не способна поддерживать температуру выше 5 000 градусов. Дуга, применяемая в плазменной технологии, преобразуется из привычной электрической. Ее основные достоинства:

- мощность, не имеющая аналогов;

- высокая температура;

- минимальный диаметр потока.

Благодаря этому в значительной мере усиливается воздействие на материал.

Плазменная сварка обеспечивается выполнением ряда условий:

- защита электрода инертным газом;

- интенсивное охлаждение плазмотрона;

- использование вольфрамового неплавкого электрода с ториевой присадкой.

Аппарат может функционировать как на постоянном, так и на переменном токе.

Принцип работы плазменной сварки

Характер функционирования устройств зависит от способа регулировки параметров.

Ручной метод

Для простых операций по соединению цветных и черных металлов применяется оборудование, не имеющее автоматических блоков управления. После появления плазменной дуги мастер одной рукой подносит горелку к детали, другой – подает в сварочную ванну расходный материал.

Перемещая инструмент и присадку вдоль соединения, сварщик формирует прочный шов. Процесс ручной сварки может вестись и без проволоки.

Использование автоматики

Такие плазменные сварочные аппараты применяют на производственных площадках. Оператор управляет всеми параметрами дистанционно.

Существуют автоматические установки следующих типов:

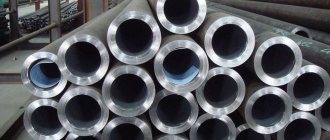

- для соединения листов металла или труб;

- однопроходные для сварки с проволокой;

- многопроходные;

- для формирования усиливающего порошкового напыления.

Автоматические устройства с проникающей дугой часто используются для сварки алюминия и сплавов на его основе.

Пример сборки установки для резки и сварки крупных деталей

Для подачи газа используют аргоновый рукав. Потребуется осциллятор и два дросселя. Держатель изготавливают из подручных средств, используют вольфрамовый стержень и медный изолятор, выточенный из медной трубки. Конусная насадка для подачи аргона тоже из меди. Недостатком изобретатель считает продувку аргоном, подающимся из баллона. Аппараты заводского изготовления работают на сжатом воздухе.

Промышленность на сегодняшний день развивается быстрыми темпами. Возникают каждый год новые методики сварок, которые при современном частном строительстве начинают пользоваться популярностью. Данные способы зачастую облегчают работу, но не теряют по сравнению с раньше придуманными методами, своей безопасности и функциональности. Одним из них является плазменная сварка и плавление деталей.

Содержание:

Сущность плазменной сварки

Плазменную сварку используют для пайки «нержавейки», стальных труб и других металлов. Плазменная сварка представляет собой процесс, при котором совершается локальное расплавление металла с помощью плазменного потока. Плазмой называют ионизированный газ, содержащий заряженные частицы, которые могут проводить ток.

Газ ионизируется при нагреве высокоскоростной сжатой дугой, которая вытекает из плазмотрона. Чем выше температуру имеет газ, тем уровень ионизации будет выше. Температура дуги может достигать 5000-30000 градусов Цельсия. Технология плазменной сварки похожа на процедуру аргонной сварки. Однако обычную сварочную дугу нельзя отнести к плазменной, потому что её рабочая температура намного ниже – до 5 тысяч градусов.

Из всех разновидностей воздействия на металлы наиболее распространенной считается именно плазменная сварка, потому что начали применяться в современной тяжёлой промышленности нержавеющие стали, цветной металл, специальные сплавы и некоторые сплавы цветных металлов, а для данных материалов газовая и прочие обработки считаются малоэффективными.

Плазменной дугой называют более концентрированный источник нагрева, который без разделки кромок позволяет сваривать большие толстые металлы. Из-за собственной цилиндрической формы и возможностей значительного увеличения длины подобная дуга позволяет проводить плазменную сварку своими руками в труднодоступных местах и при изменениях расстояния от изделия до сопла горелки.

Принцип работы

Для превращения обычной дуги в плазменную, для повышения мощности и температуры обычной дуги принято использовать два процесса: сжатие и процедуру принудительного вдувания в дугу плазмообразующего газа. В процессе в качестве плазмообразующего газа принято использовать аргон, иногда с добавкой водорода или гелия. Как защитный газ также необходимо использовать аргон. Материалом электрода является вольфрам, активированный торием, иттрием и лантаном, а также медь и гафний.

Читать также: Фотореле iek фр 601 схема подключения

Сжатие дуги осуществляют за счет расположения ее в специальном плазмотроне, стенки которого в интенсивном порядке охлаждаются водой. Поперечное сжатие дуги в результате сжатия снижается и в итоге возрастает ее мощность – энергия, приходящаяся на единицу площади.

В область плазменной дуги одновременно со сжатием вдувается плазмообразующий газ, нагреваемый дугой, ионизируется и повышается из-за теплового расширения в объеме в сто раз. Кинетическая энергия ионизированных частиц, что содержаться в плазмообразующем газе, дополняет тепловую энергию, которая выделяется в дуге в результате совершающихся электрических процессов. Поэтому плазменные дуги и называют более мощными источниками энергии, чем обычные.

Кроме высокой температуры, основными чертами, которые отличают плазменную от обычной дуги, являются: меньший диаметр дуги, давление на металл дуги больше в шесть-десять раз, чем у обычной, цилиндрическая форма дуги наряду с обычной конической, возможность поддерживания дуги на малых токах – порядка 0,2–30 Ампер.

Возможны две схемы плазменной сварки: сварка плазменной дугой, в рамках которой дуга горит между изделием и электродом, и струей плазмы, когда горит дуга между соплом плазмотрона и электродом и выдувается потоками газа. Наиболее распространенной является первая схема.

Преимущества плазменной сварки

Выделяют следующие преимущества плазменной сварки и плавления металлов по сравнению с классическими способами:

- Можно использовать плазменный сварочный аппарат в работе почти со всеми металлами – чугун, сталь, алюминий с его сплавами, медь с её сплавами.

- Скорость резки металла, который имеет толщину 50 – 200 миллиметров, выше в 2-3 раза, чем при проведении газовой сварки.

- Нет необходимости в использовании ацетилена, аргона, кислорода или пропан-бутана, что существенно уменьшает цену работы плазменным аппаратом.

- Точность швов при плавлении и сварке, а также качество процедур практически исключают будущую обработку кромок.

- Металл при сварке не деформируется, даже если нужно вырезать сложную конфигурацию или форму. Технология плазменной сварки позволяет проводить процедуру резки по неподготовленной поверхности – окрашенной или ржавой. При резке крашеной конструкции не возгорается краска в области работы дуги.

- Безопасное совершение работ, потому что при использовании плазменного резака не применяются баллоны с газом. Данный фактор отвечает за экологичность подобной работы.

Виды плазменной сварки

Плазменная сварка своими силами в настоящее время считается достаточно распространенным процессом, популярность которого является вполне очевидной. Зависимо от силы тока выделяют три разновидности плазменной сварки: микроплазменная, на средних и больших токах. Выбрав определенный вид, вы узнаете, сколько стоит плазменная сварка собственными силами.

Микроплазменная сварка

Самой распространенной считается микроплазменная сварка. Благодаря высокому уровню ионизации газа в специальном плазмотроне и использованию вольфрамовых электродов, которые имеют диаметр 1–2 миллиметра, плазменная дуга способна гореть при чрезмерно малом токе, начиная с показателя 0,1 Ампер.

Специальные малоамперные источники питания постоянного тока предназначены, чтобы получить дежурную дугу, которая непрерывно горит между медным водоохлаждаемым соплом и электродом. При подведении к изделиям плазмотрона зажигается основная дуга, питаемая от источника. Подается плазмообразующий газ через сопло плазмотрона, которое имеет диаметр около 0,5–1,5 миллиметров.

Микроплазменная сварка – весьма эффективный способ сплавления изделий, которые имеют малую толщину – до 1,5 миллиметра. Диаметр плазменной дуги достигает 2 миллиметров, что позволяет теплоту сконцентрировать на ограниченном участке изделий и нагревать области сварки без повреждения соседнего участка. Подобная дуга позволяет избежать прожогов, которые характерны для обыкновенной аргонодуговой сварки тонких металлов.

Основным газом, который используется в качестве защитного и плазмообразующего, выступает аргон. Зависимо от свариваемого металла добавляются к нему различные добавки, которые увеличивают эффективность процедуры плазменной сварки металла. При сварке стали целесообразна добавка к защитному аргону 8–10% водорода для увеличения тепловой эффективности плазменной дуги. При сварке низкоуглеродистой стали к аргону можно добавлять углекислый газ, при сварке титана – гелий.

Установки для процесса микроплазменной сварки позволяют совершать сварку в разных режимах: импульсной или непрерывный прямой полярности, разнополярными импульсами, непрерывный обратной полярности. Микроплазменную сварку успешно применяют при производстве тонкостенной емкости или трубы, приварке сильфонов и мембран к габаритным деталям, изготовлении ювелирных изделий и соединении фольги.

Сварка на среднем токе

Процесс сварки на средних токах 50–150 Ампер много общего имеет с процедурой аргонодуговой сварки электродом из вольфрама. Однако она считается более эффективной из-за ограниченной площади нагрева и высокой мощности дуги. Плазменная дуга по энергетическим характеристикам занимает между обыкновенной дугой и лазерным или электронным лучом промежуточное положение.

Плазменная сварка на среднем токе гарантирует более глубокое проплавление, по сравнению с традиционной дугой, при меньшей ширине швов. Кроме энергетической характеристики, это объясняется и высоким уровнем давления дуги на сварочные ванны, в результате чего уменьшается под дугой толщина прослоек жидкого металла и улучшаются условия передачи теплоты вглубь основного металла. Принцип работы плазменной сварки позволяет осуществлять работу с использованием присадочной проволоки.

Требования и условия для использования технологии

К плазменно-дуговой сварке предъявляются следующие требования:

- Перед началом работы дугу «закручивают». Это объясняется возможностью распада. «Закрутка» помогает сформировать устойчивую тонкую дугу, т.к. газ быстро ионизируется. На деталь оказывается мощное тепловое воздействие, концентрирующееся в одной точке. В этом месте происходит расплавление.

- При сварке нужно поддерживать мощную дугу. Она способна расплавлять любые металлы и сплавы независимо от их толщины и физических свойств. Детали нагреваются до температуры плавления и даже кипения.

- Сварочную ванну защищают инертным газом – аргоном, парами ацетона, азотом. Сопло одновременно подает плазму и защитную среду. Поэтому расплав не взаимодействует с воздухом. Материал не окисляется, шов приобретает высокую прочность.

Плюсы данного метода

К одним из главных положительных моментов такого рода соединения металлических изделий можно отнести следующие:

- металлоконструкции можно проваривать до предельной глубины, благодаря высоким температурам;

- диапазон горения дуги составляет от 0,2 – 30 А;

- высокий уровень проведения сварочных работ;

- в сопоставление с электродуговой сваркой, диаметр дуги намного меньше, это дает возможность идеально точно проделывать работы с соединением швов;

- обладает наименьшей чувствительностью к изменению электрической дуги.

Плюсы и минусы

К преимуществам плазменного метода относятся:

- Доступность. Плазмотрон может устанавливаться на базовые сварочные аппараты.

- Однородность сварного соединения. Из-за высокой температуры в обрабатываемой области образуется равномерный тонкий шов.

- Возможность контроля провара металла.

- Высокая производительность. Большая скорость формирования шва снижает трудоемкость работ.

- Обширная сфера применения. Универсальный метод используют для соединения заготовок из других материалов.

К отрицательным качествам такого способа сварки относят:

- высокую стоимость плазмотрона и работ;

- сложность в исполнении (от сварщика требуется наличие специальных навыков);

- необходимость дополнительного ухода за приборами (нужно регулярно прочищать плазматрон, заменять электрод и горелку);

- потребность в непрерывной подаче аргона в аппарат;

- необходимость охлаждения основных компонентов оборудования;

- большой расход электроэнергии.

Рекомендуем к прочтению Классификация основных видов сварки плавлением

Сравнение: сварка аргоном или плазмой

Сварка аргоном – Gas Tungsten Arc Welding (на русский переводится немного длиннее: дуговая сварка вольфрамовым электродом в среде защитного газа) и плазменная сварка часто путаются между собой неспециалистами из-за внешней схожести оборудования и даже части расходных материалов. Между тем, это совсем разные процессы.

Аппарат для плазменной сварки

Отличие аргонной сварки от плазменной сварки

Аргонная сварка производится в атмосфере аргона при обычном давлении, плотность энергии в дуге не превышает таковую для простой сварки. Просто сварочная ванна защищается от действия кислорода, а вольфрамовый электрод практически не расходуется.

Плазменная сварка выполняется плазмотроном – генератором плазменной дуги в атмосфере повышенного давления. При этом достигается очень высокая температура в узком столбе плазмы. В отличие от дуги атмосферного давления, факел у плазменной дуги почти цилиндрической формы, давление на металл в 5-8 раз больше.

Аргон или плазма: что лучше

Каждый вид процесса хорош для своих целей. Аргоновая сварка имеет очень широкую область применения: можно варить практически все, что вообще способно образовывать сплавы с приемлемыми механическими свойствами. Очень широко используется аргоновая сварка в аэрокосмической промышленности, особенно в ракетной технике, где к тонким металлическим деталям и швам предъявлены очень высокие прочностные требования.

Плазменная сварка также имеет свои преимущества. Хотя наиболее широко плазмотроны используются для резки металла (т.к. очень быстро и ровно режут), для сварочных работ они тоже применяются. Например, там, где требуется минимальное коробление металла, выгодно уменьшать зону термического воздействия. Для этого как раз и хороша плазменная сварка.

Скорость выполнения плазменной сварки гораздо выше. Плазменная дуга горит значительно стабильнее обычной. К тому же, использование защитного газа “поверх” рабочего прибавляет плазменной сварке большую часть преимуществ аргонной сварки.

Плазменная сварка, без всяких сомнений, представляет большой интерес как мощный источник нагрева с малой областью воздействия. Тот факт, что запатентована она была еще в начале 60-х прошлого века, а в открытых источниках о ней до сих пор можно найти не так уж много информации, говорит о том, что эта технология попала в гражданскую промышленность от военных, которые тщательно скрывают все и всегда, просто по природе своего ведомства. А действительно ценные вещи они берегут пуще глаз до последнего. Таким образом, и для гражданских инженеров в промышленности, и для домашних умельцев тут открывается большое поле для самостоятельных исследований.

Как пользоваться плазменной сваркой

Для работы таким методом сварщик должен иметь допуск, соблюдать требования безопасности.

Общие положения и правила

При работе с плазменным оборудованием учитывают следующие рекомендации:

- перед началом сварки подготавливают место, специальную одежду для мастера;

- проверяют исправность основных элементов аппарата, давление в баллонах;

- ведут сварку алюминия и его сплавов при низкой силе тока;

- плазмотрон продувают перед началом сварочных работ;

- начинающие мастера используют микроплазменную сварку (этот метод считают более безопасным);

- опытный сварщик самостоятельно выбирает наиболее удобную для себя технологию.

Техника безопасности

К рабочему процессу предъявляются требования по охране труда:

- При сварке плазменным методом повышается вероятность получения электротравмы. Нельзя использовать кабели с поврежденной изоляцией, отказываться от применения диэлектрического коврика.

- По мере увеличения силы тока повышается уровень шума. В таком случае используют средства защиты органов слуха – наушники, беруши, противошумную маску.

- Для защиты дыхательной системы мастера от паров расплава и газов устанавливают местную вытяжку.

- Для предотвращения поражения органов зрения применяют очки со светофильтрами.

Работа с цветметом

При сварке таких материалов требуется меньшая температура воздействия. Однако из-за большой теплопроводности мощность электрической дуги должна быть достаточно высокой.

Сложность сварки может заключаться в окислении цветных металлов под воздействием кислорода, однако большинство оксидов легко восстанавливается.

Достаточно наличия в плазме органических окислителей радикалов – водно-спиртовых или ацетоновых растворов.

Тонкостенные металлы

При сварке и резке подобных заготовок горелку нельзя подносить слишком близко к обрабатываемой зоне. В этом случае повышается вероятность появления сквозных дефектов в шве. Давление плазменной дуги на материал выше, чем простой. Сварочный ток поддерживают на уровне 12-14 А. Иногда достаточно более низких значений.

Микроплазменная сварка

На сегодняшний день эта разновидность становится все популярнее. Чем она отличается от обычной плазменной сварки? Низкими токами – до 25 ампер. Применяется она обычно в ситуации, когда требуется соединить тонкие детали (0,025-0,8 миллиметра).

Готовый мини-аппарат нетрудно приобрести или изготовить своими руками – в Сети есть немало подходящих схем и подробнх инструкций, потому останавливаться на этих моментах мы не будем.

О большей мере микроплазменную сварку применяют для материалов с трудом соединяемых подобными методами. Это может быть:

Благодаря миниатюрности плазмотрона, струя получается очень тонкой и напоминает иголку. Это позволяет соединять детали практически незаметными швами. При этом из-за небольшой площади ванны почти всегда удается избежать деформации материала. Здесь позволительно использовать постоянный ток или импульсный режим.

Основные достоинства микроплазменного способа:

- соединение очень тонких элементов;

- устойчивая дуга, которая обеспечивает высокое качество работы вне зависимости от квалификации мастера;

- способность спаивать ткани и пластмассы;

- легкая автоматизация процесса.

- быстрый износ горелок;

- малая мобильность из-за газовых баллонов.

Источник нагрева при плазменном способе сварки – плазма: ионизирующийся газ под температурой от 5500 до 50000 ̊С . Минус подводят к электроду, плюс – к соплу. Между ними горит дуга, выдувается газовая струя плазмы. В горелках для сваривания плазменной дугой одним из электродов выступает изделие.

Читать также: Чертежи изделий из жести

В качестве плазмообразующих сред используют воздух, кислород, аргон, азот.

Метод применяется для качественного соединения не только тонких заготовок, но и толщиной от 8 мм, так как происходит полное проплавление изделия. Сплавляет нержавеющие, тугоплавкие, цветные металлы и неметаллические материалы.

Какими бывают плазменные аппараты

Агрегаты различаются техническими характеристиками и сферой применения. Главный классификационный признак – сила тока плазменной дуги. Эта величина, в зависимости от вида аппаратов, лежит в широком диапазоне.

Для микроплазменной сварки

Сила тока у таких агрегатов не превышает 25 А. Несмотря на это, они достаточно функциональны. Микроплазменные приборы используют для соединения тонкостенных элементов, точных и сложных работ, резки металла.

Они просты в использовании и обслуживании. Диаметр сопла горелки – менее 3 мм. Устройства функционируют на постоянном токе. Для выработки плазмы применяют ацетиленовые смеси, омедненные электроды.

Средние по силе тока

Прибор по некоторым характеристикам напоминает бытовой инвертор, выдающий силу тока в 50-150 А. Однако сфера применения среднеточного плазменного аппарата не так широка, в основном используется для резки листового металла.

Рекомендуем к прочтению Что такое холодная сварка и как ею пользоваться

Рабочим газом часто становится воздух, однако можно использовать аргон или гелий. Плазмотрон и горелка имеют сложное строение. Некоторые устройства снабжаются дополнительной жидкостной системой охлаждения.

Сильноточное оборудование

Устройство способно выдавать более 150 А. Приборы этого типа практически не применяются в бытовых условиях и на небольших строительных площадках. Их используют на крупных производственных предприятиях.

Установки отличаются сложной конструкцией. Горелки снабжаются современными охлаждающими системами. При сварке применяют легированные торием или бериллием неплавкие электроды.

Необычная и многофункциональная сварка

Применяется такой вид в основном для авиационной промышленности. А в отрасли машиностроения можно очень часто встретить ручную плазменную сварку. Локальное углубление металла, получающееся под действием больших температурных режимов, и считается основной и главной особенностью данного вида. Поэтому за прохождение одного только слоя, есть возможность проварить металл с диаметром до 9 миллиметров. Проверьте свои знания, с помощью тестов для сварщиков.

Плазменный вид так же считается одним из самых универсальных в промышленности, потому что процесс работы возможно производить в различных состояниях.

Плазма для этого вида работ появляется в результате образовавшегося продукта, находящегося в виде паровых испарений. Выводится плазма из определенной горелки, в составе которой так же находятся: охлаждающаяся трубка, система подачи газа, электрод из тугоплавкого метала вольфрама, сопло для выхода плазмы и другие необходимые элементы. Сама плазменная дуга имеет оптимальный для нее температурный режим равный 30000 градусов. Другие плазмы обладают наименьшими температурами и варьируются от 5000-7000 градусов.

Конструкция и устройство плазменного аппарата

Процесс образования плазмы протекает в плазмотроне. Узел представляет собой открытый с 2 сторон конус, в центральной части которого установлен тугоплавкий вольфрамовый электрод с легирующими добавками.

В нижнем отделе основного блока находится сопло, из которого под давлением подается плазма. Образующим ее веществом является смесь аргона с водородом. Газ принудительно подается в конус через верхнее отверстие. При нагреве он расширяется, выходит из плазмотрона мощной струей. Для регуляции подачи используется сопло.

Устройство и принцип работы плазмотрона

Аппарат, выполняющий роль плазменного генератора, называют плазмотроном. Он представляет собой устройство, использующее энергию электричества для создания плазменного состояния газа и дальнейшего использования плазмы в образовании сварочной дуги.

Используют два вида конструкций плазмотронов, работающих по схеме косвенного или прямого образования дуги.

Для плазменной сварки используют преимущественно плазмотрон, работающий по прямой схеме, когда катодом служит вольфрамовый электрод, а анодом — свариваемая поверхность. Именно тогда дуга приобретает форму цилиндра.При косвенной схеме работы струя плазмы имеет обычный конический вид.

Основными узлами такого устройства являются:

- вольфрамовый электрод (катод), который образует одну связку с устройством подачи плазмообразующего газа;

- корпус устройства;

- сопло с формообразующим наконечником;

- термостойкий изолятор;

- охлаждающая система с использованием водной струи;

- пусковое устройство.

Для возбуждения основной дуги к поверхности металла от аппарата подключается положительно заряженный кабель.

Возникшая дуга ионизирует газ, поступающий из баллона или компрессора в камеру под давлением. При разогреве во время ионизации газ расширяется и выбрасывается в виде струи плазмы из камерного пространства с большой кинетической энергией.

Для того, чтобы облегчить розжиг основной дуги, в камеру плазмотрона встроен вспомогательный электрод, выполняющий роль анода. При включении плазмотрона в сеть и его запуске этот электрод получает положительный заряд, образуя дугу с вольфрамовым катодом. Возникшая плазменная струя разогревает свариваемый металл и провоцирует розжиг основной мощной плазменной дуги по схеме “вольфрамовый катод-поверхность металла”. Выполнив свою функцию, дежурная плазменная дуга гасится, а аппарат продолжает работать на основной струе плазмы.

Описание самого популярного устройства для плазменной сварки «Горыныч»

Данный аппарат стоит из 2 отдельных модулей – плазмогенератора и управляющего блока. В качестве плазмообразователя используется вода.

Агрегат отличается компактными размерами, низким энергопотреблением. Его часто применяют в бытовых условиях.

Принцип действия устройства таков:

- Низкотемпературная плазма образуется за счет дуги, возникающей между контактами.

- Вода нагревается до экстремальной температуры. Под давлением она превращается в направленную плазменную струю.

Научиться работать с аппаратом «Горыныч» может любой домашний мастер. Устройство удобно в управлении, к нему прилагается инструкция с подробным описанием способов подключения. Агрегат можно применять для сварки, резки, пайки, тушения огня.

Сварка и ее разновидности

На данный момент выделено несколько вариантов сварки, исходя из определенных нюансов. По работе все они практически идентичны. Но все же главным отличием стала по сей день только величина тока, она напрямую зависит от используемого аппарата, поэтому согласно этому выделяют несколько групп сварки, таких как:

- плазменная (обладает средней работой тока, в пределах от 50 до 150 А);

- микроплазменная (с минимальным током в пределах от 0,1 до 25 А);

- дуговая, (варьируется в пределах 150 А).

Коротко о самодельных устройствах

Создать простой прибор для плазменной сварки можно своими руками.

Конструкция включает следующие элементы:

- Катод из вольфрамового электрода. Его закрепляют винтом или приваривают к стальному держателю.

- Ручку из диэлектрического материала – фенопласта, фторопласта.

- Стальную или латунную крышку.

- Штуцер для подачи газа.

- Медное сопло. Деталь должна быть сменной, ведь она быстро изнашивается. Резьбу между анодом и соплом обрабатывают графитом.

- Перегонный куб для подачи паров водно-спиртовой смеси.

- Сварочный трансформатор. Он должен генерировать мощные электрические импульсы. Вторичную обмотку составляют из небольшого числа витков толстого медного кабеля.

Дуга образуется после нажатия клавиши «Пуск». Изначально искра загорается в сухой горелке. Затем дуга переходит в режим горения от тока. После нагрева анода вместо воздуха рабочим газом становится нагретая спиртовая смесь.

Рекомендации по работе с аппаратами новичкам

Подобранный правильным образом аппарат и необходимый для сварки режим помогут осуществить работу без трещин и образования раковин даже с таким металлом как алюминий, являющимся достаточно капризным для проведения такого рода работ.

Сварка плазменная. Видео. Неопытные сварщики могут столкнуться в процессе сварки с чрезмерным разбрызгиванием металла из-за сильного давления пара. Начинающим сварщикам лучше подбирать такое оборудование, чтобы оно было с большим соплом и самым большим диаметром отверстия для работы.

Благодаря этому, давление пара будет не столь высоким, а факел одновременно сможет охватить и одну и другую кромки деталей, что увеличит вероятность получения качественного шва.