Марочник сталей и сплавов содержит информацию о классификации, применению, химическому составу, физическим и механическим свойствам, свариваемости, технологическим параметрам и сведения о коррозионной стойкости сталей и сплавов.

Марочник создан специалистами ООО Ласмет. Наша организация имеет возможность изготовления большей части сталей и сплавов, описанных в марочнике. На интересующую Вас продукцию можно оформить заказ.

В марочнике сталей и сплавов Вы так же можете найти информацию о ГОСТах на стали и скачать их. Так же при наведении на условные обозначения физических величин, Вы получите краткую справку о них.

Если Вы не нашли ответ на свой вопрос в марочнике, то можете задать его здесь специалистам ООО Ласмет.

Нержавеющие стали с хорошими магнитными свойствами

Хорошими магнитными свойствами отличается нержавейка, в которой преобладают следующие фазовые составляющие:

- Мартенсит – является ферромагнетиком в чистом виде.

- Феррит – данная фазовая составляющая внутренней структуры нержавейки в зависимости от температуры нагрева может принимать две формы. Ферромагнетиком такая структурная форма становится в том случае, если сталь нагревают до температуры, находящейся ниже точки Кюри. Если же температура нагрева нержавейки находится выше этой точки, то в сплаве начинает преобладать высокотемпературный дельта-феррит, который является выраженным парамагнетиком.

Из всего вышесказанного можно сделать вывод о том, что магнитится та нержавейка, во внутренней структуре которой преобладает мартенсит. Как и обычные углеродистые стали, такие сплавы реагируют на магнит. По данному признаку их и можно отличить от немагнитных.

Способность нержавейки магнитится не влияет на её коррозионную стойкость

Нержавеющие стали, в которых преобладает феррит или его смесь с мартенситом, чаще всего также относятся к ферромагнетикам, но их свойства могут различаться в зависимости от соотношения фазовых составляющих их внутренней структуры.

Нержавейка, магнитные свойства которой могут изменяться, – это преимущественно хромистые и хромоникелевые сплавы, которые могут относиться к одной из нижеприведенных групп.

Стали с мартенситной внутренней структурой, которые, как и обычные углеродистые, могут упрочняться при помощи закалки и отпуска. Такая нержавейка, кроме предприятий общего машиностроения, активно используются в быту (в частности, именно из нее производят столовые приборы и режущие инструменты). К наиболее распространенным маркам таких магнитных сталей, изделия из которых производятся с термообработкой и могут подвергаться финишной шлифовке и полировке, относятся 20Х13, 30Х13, 40Х13.

Сталь марки 30Х13 менее пластична, чем сплав 20Х13, несмотря на сходный состав (нажмите для увеличения)

В данную категорию также входит сплав марки 20Х17Н2, который отличается повышенным содержанием хрома в своем химическом составе, что значительно усиливает его коррозионную устойчивость. Почему такая нержавейка популярна? Дело в том, что, кроме высокой устойчивости к коррозии, она характеризуется отличной обрабатываемостью при помощи холодной и горячей штамповки, методов резания. Кроме того, изделия из такого материала хорошо свариваются.

Сталь, легированная молибденом

Высокой коррозийной стойкостью в органических кислотах (молочная, щавелевая, уксусная), отличаются хромо-никелевые сплавы с присадками молибдена 08Х17Н13М2Т, 10Х17Н13М2Т, 08Х18Н13М3Т, 08Х17Н15М3Т. Высокая долговечность этих марок позволяет значительно сократить затраты и время на обслуживание и ремонт. Процентную долю молибдена указывает цифра после буквы М. Однако, такие стали недостаточно прочные при нагревании до 600−700°С. Наличие ферритной фазы снижает их коррозийную стойкость к азотной кислоте высоких концентраций. Для деталей, которые работают в растворах фосфорной кислоты, применяют сталь 03Х21Н21М4ГБ. Она чаще всего служит для изготовления сварного оборудования при производстве фосфорных минеральных удобрений, где используется фосфорная кислота с примесями фтора.

Формула изобретения

Жаропрочный хромоникелевый сплав с аустенитной структурой, включающий углерод, кремний, марганец, хром, никель, ниобий, титан, цирконий, церий, вольфрам, серу, фосфор, свинец, олово, мышьяк, цинк, сурьму, азот, молибден, медь и железо, отличающийся тем, что он дополнительно содержит алюминий, ванадий и кобальт при следующем соотношении компонентов, мас.%:

| углерод | 0,40-0,45 |

| кремний | 1,10-1,50 |

| марганец | 1,10-1,40 |

| хром | 24,0-27,0 |

| никель | 33,0-35,0 |

| ниобий | 0,6-1,1 |

| титан | 0,05-0,15 |

| цирконий | 0,01-0,20 |

| церий | 0,005-0,10 |

| вольфрам | 0,005-0,10 |

| алюминий | 0,01-0,05 |

| ванадий | 0,0005-0,10 |

| кобальт | 0,01-0,10 |

| железо и примеси | остальное |

а содержание примесей — серы, фосфора, свинца, олова, мышьяка, цинка, сурьмы, азота, молибдена и меди не превышает следующих значений, мас.%:

| сера | 0,03 |

| фосфор | 0,03 |

| свинец | 0,01 |

| олово | 0,01 |

| мышьяк | 0,01 |

| цинк | 0,01 |

| сурьма | 0,01 |

| азот | 0,01 |

| молибден | 0,20 |

| медь | 0,20 |

Стойкость нержавеющей стали против межкристаллитной коррозии

Способность сопротивляться межкристаллитной коррозии у хромоникелевых аустенитных нержавеющих сталей в первую очередь зависит от содержания углерода в твердом растворе. Углерод способствует выделению в твердом растворе карбидных фаз, тем самым способствую ускорению проявления межкристаллитной коррозии с повышением температуры.

Хромоникелевые аустенитные нержавеющие стали при выдержке в интервале 750-800 ºС теряют способность сопротивляться межкристаллитной коррозии:

- при содержании углерода 0,084 % — в течение 1 минуты;

- при содержании углерода 0,054 % — в течение 10 минут;

- при содержании углерода 0,021 5 – через более чем 100 минут.

Содержание азота в составе хромоникелевых аустенитных нержавеющих сталей так же оказывают влияние на склонность к межкристаллитной коррозии, но в значительно меньшей степени. наличие азота в составе может быть даже полезно для повышения прочности.

Повышение концентрации никеля в составе хромоникелевых аустенитных нержавеющих сталей способствует снижению растворимости углерода, но отрицательно влияет на ударную вязкость хромоникелевой стали после отпуска и способствует межкристаллитной коррозии.

Растворимость углерода в твердом растворе хромоникелевых аустенитных нержавеющих сталей происходит и при увеличении содержания хрома. В этом случае так же происходит снижение ударной вязкости стали, но при этом стойкость против межкристаллитной коррозии возрастает.

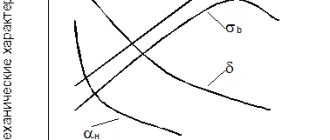

Хромоникелевые стали

Введение в хромистую сталь, содержащую 18 % Сr, свыше 7 % Ni переводит ее в аустенитное состояние (рис. 7.4). Сталь с аустенитной структурой по сравнению с ферритной обладает лучшими механическими свойствами (сочетание высокой прочности и пластичности), менее склонна к росту зерна и более коррозионностойкая.

Рис. 7.4. Диаграмма состояния при нормальной температуре закаленных сплавов системы Fe—Сr—Ni, содержащих 0,11 % С; Фα — альфа-феррит; П — перлит; М — мартенсит; Фδ — дельта-феррит; К — карбид; Ам — метастабильный аустенит; Aс — стабильный аустенит

В зависимости от содержания хрома и никеля хромоникелевые стали могут иметь структуру метастабильного аустенита — стали типа 18-10 (18-9): 04Х18Н10, 08Х18Н10, 12Х18Н9, 12Х18Н9Т и стабильного аустенита — стали типа 15-25 (например, 08Х15Н24В4ТР). В сталях с метастабильным аустенитом при определенных условиях возможно превращение аустенита или в мартенсит (при низких температурах, особенно в сочетании с деформацией), или в феррит с выделением карбидов (при повышенных температурах).

В структуре стали типа Х18Н9 карбиды могут наблюдаться при содержании углерода выше предел растворимости (рис. 7.5, кривая GE).

Рис. 7.5. Псевдобинарная диаграмма состояния системы Fe— Сr—Ni—С для разреза 18 % Сr, 8% Ni

В температурном диапазоне 500—800 °С при малой скорост охлаждения по границам зерен наблюдается преимущественн выделение карбидов, приводящее к обеднению приграничны слоев аустенитных зерен хромом до содержания ниже 12%. В результате этого сталь становится склонной к межкристаллитной коррозии, поскольку в гальванической паре «тело зерна пограничный слой» пограничный слой зерна, обедненный хроме становится анодом и при наличии агрессивной среды начина интенсивно разрушаться. Подобное изменение состава пограничных слоев аустенитных зерен обусловлено тем, что в образовании карбидов участвует углерод, поступающий из глубинных ело зерна, а хром ввиду меньшей диффузионной подвижности поступает для формирования карбидов из пограничных слоев.

Длительная выдержка (сотни часов) при этих же температурах приводит к выравниванию концентрации хрома в пределах зерна, и сталь становится стойкой к межкристаллитной коррозии.

Выпадение карбидов по границам зерен зависит от времени нахождения стали в области опасных температур. Быстрое охлаждение металла позволяет предотвратить выпадение карбидов. Склонность к межкристаллитной коррозии можно предотвратить, если содержание углерода в стали будет ниже предела растворимости. Однако выплавка подобной стали встречает значительные трудности.

В большинстве случаев склонность стали к межкристаллитной коррозии предотвращают введением в сталь элементов-стабилизаторов: титана или ниобия, образующих стойкие, малорастворимые в аустените карбиды.

Количество титана или ниобия, вводимого в сталь для предотвращения межкристаллитной коррозии, назначают в зависимости от содержания углерода. При стабилизации титаном количество титана вводят в соотношении Ti >(5÷7)х(С — 0,02), где 0,02 % — углерод, находящийся в твердом растворе. Титана вводят несколько больше, чем требуется для образования карбида TiC (соотношение Ti/C = 4). Дополнительное легирование хромоникелевой стали позволяет повысить жаропрочность. При этом жаропрочность повышается как за счет упрочнения основы стали — аустенита, так и за счет формирования дополнительных фаз — карбидных или интер-металлидных.

Общее о хромоникелевых нержавеющих сталях.

Основные легирующие элементы, придающие хромоникелевой стали коррозионную стойкость в окислительных средах это Cr (хром) и Ni (никель). Хром способствует образованию на поверхности нержавеющей стали защитной плотной пассивной пленки окисла Сr2O3. Необходимая для придания коррозионной стойкости нержавеющей стали концентрация хрома в сталях этой группы составляет 18%.

Никель относится к металлам находящимся или легко переходящим в так называемое «пассивное» состояние. В пассивным состоянии металл или сплав обладает повышенной коррозионной стойкостью в агрессивной среде. Хотя, конечно, эта способность никеля меньше чем у хрома или молибдена.

Хром и железо в сплаве образуют твердый раствор, а никель в количестве 9—12%, кроме того, способствует формированию аустенитной структуры. Благодаря аустенитной структуре хромоникелевые нержавеющие стали отличаются высокой технологичностью при горячей и холодной деформациях и стойкостью при низких температурах.

Хромоникелевые аустенитные нержавеющие стали наиболее широко распространенная группа коррозионностойких сталей. Они так же известны в мировой практике под общим названием сталей типа 18-10.

В нашей стране наиболее распространены марки хромоникелевых нержавеющих сталей: 12Х18Н10Т, 08Х18Н10Т (ЭИ914), 08Х18Н10, 12Х18Н9Т, 03Х18Н11, 12Х18Н12Т, 08Х18Н12Б (ЭИ402), 02Х18Н11, 03Х19АГ3Н10.

Эти нержавеющие стали обладают коррозионной стойкостью во многих окисляющих средах при различной концентрации и в широком диапазоне температур. Они так же обладают жаростойкостью и жаропрочностью, но при умеренных температурах.