Назначение покрытия сплавом никель-кобальт

Сплав никель-кобальт имеет блесятщий серебристо-серый цвет. Его применяют:

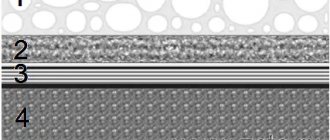

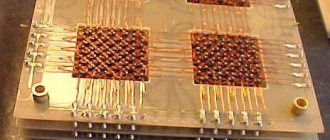

- Главное — в качестве магнитотвёрдых покрытий для записи информации в элементах памяти или записи звука. Проще говоря, покрытие — носитель информации;

- В качестве защиты от внешних магнитных полей;

- При изготовлении магнитопроводов;

- При изготовлении матриц для литья и прессования изделий из пластмасс.

Процесс электролитического осаждения никель-кобальтого сплава полностью не изучен, но получил значительное промышленное применение.

Обозначение гальванического покрытия никель-кобальт: Н-Ко

Электролиты и режимы осаждения покрытия

Потенциалы никеля и кобальта в растворах незначительно отличаются друг от друга, поэтому произвести осаждение сплава не особо проблематично.

Состав сплава и режимы осаждения сильно влияют на величину так называемой коэрцитивной силы. Максимальное значение этой величины достигается при содержании никеля в сплаве — 30%.

Осаждение покрытия возможно из хлоридного, сульфатного, сульфатно-хлоридного, сульфаматного и фторборатного электролитов.

Таблица 1 — Влияние электролита на величину коэрцитивной силы

| Электролит для осаждения сплава | Величина коэрцитивной силы |

| Сульфаматный | 40·103 А/м |

| Сернокислый | 24·103 А/м |

| Хлоридный | 17·103 А/м |

| Фторборатный | 16·103 А/м |

Состав электролита напрямую влияет на состав получаемого сплава. При соотношении Ni2+ и Co2+ 1:1 содержание никеля в сплаве составит 5%. При увеличении содержания никеля до 5:1 его содержание увеличится до 40%.

Таблица 2 — Пример оптимального сернокислого электролита и режимов нанесения сплава никель-кобальт

| Состав и режимы электролита | Значение параметра |

| Сульфат никеля NiSO4·7H2O | 130-140 г/л |

| Сульфат кобальта CoSO4·7H2O | 110-120 г/л |

| Борная кислота H3BO3 | 20-30 г/л |

| Клорид калия KCL | 10-15 г/л |

| pH | 4-5 |

| Плотность тока | 1-2 А/дм2 |

| Температура | 40-50 °C |

| Сплав | 14-35% Ni и 86-65% Co |

При осаждении сплава стоит учитывать, что аноды требуется запитать индивидуально. Если хотите получить сплав с 40% никеля, то требуется пропустить 40% всей силы тока только через никелевые аноды. Электрохимические эквиваленты никеля и кобальта близки.

Железо, кобальт, никель (стр. 1 )

ЖЕЛЕЗО, КОБАЛЬТ, НИКЕЛЬ

Побочная подгруппа VIII группы Периодической таблицы химических элементов включает в себя девять металлов, собранных в три группировки по три металла в каждой. Первую группировку (железо, кобальт и никель) нередко называют триадой железа

. Остальные шесть объединяют под общим названием

платиновые металлы

, по имени наиболее важного и распространенного среди них элемента – платины. Между собой триада железа и платиновые металлы имеют мало сходства, поэтому в данной главе будут рассматриваться только первые три металла побочной подгруппы VIII группы.

Исторические сведения

. Железо входит в группу металлов, известных человечеству с глубокой древности. Самые старые железные предметы, найденные археологами, датируются IV тысячелетием до н. э. и относятся к древнешумерской и древнеегипетской цивилизации. Большинство ученых полагают, что материалом, из которого человек изготовил первые железные изделия, были железные метеориты. Не случайно на некоторых языках мира железо называется «небесный металл», «металл, падающий с неба» и т. п. Первое научное доказательство того, что «железные камни падают с неба», было предоставлено в 1775 году, когда в Петербург был доставлен метеорит массой около 600 кг. А самым крупным из найденных на Земле является железный метеорит, обнаруженный в 1920 году в Юго-Западной Африке (современная Намибия) и имевший массу более 60 т.

Метеоритное (или палласово) железо – это не чистый металл. В его состав обычно входит никель (до 30%), кобальт, марганец, а также другие элементы. Самым главным достоинством такого железа является то, что оно хорошо куется в холодном состоянии, что существенно облегчило изготовление первых железных изделий. Но в то же время метеоритное железо при нагревании становится хрупким, поэтому его невозможно перековать горячим способом.

Со временем (между II и III тысячелетием до н. э.) люди научились добывать железо из его руд, но из-за неотработанной технологии оно в те времена было очень дорогим металлом (сопоставимым по стоимости с золотом) и применялось в основном в культовых обрядах. И лишь в I тысячелетии до н. э. развитие металлургии существенно снизило себестоимость железа. Это привело к тому, что железо повсеместно потеснило другие металлы и стало главным материалом для изготовления различных инструментов, оружия, механизмов и прочих изделий. Начался «железный век», который продолжается до сих пор. В настоящее время на долю железа и его сплавов приходится около 90% всей производимой в мире металлопродукции.

Точное происхождение названия железа не установлено. На сегодняшний день наиболее правдоподобными кажутся следующие версии: русское название элемента железо

, возможно, восходит к санскритскому

жальжа

(металл, руда). Другая версия усматривает в слове славянский корень

лез

, тот же, что и в слове

лезвие

(так как железо в основном употреблялось на изготовление оружия). Согласно третьей версии, название металла произошло от слова

желвак

, которое раньше имело значение «камень» (из-за того, что многие железные руды внешне напоминают обычные камни). Относительно европейских названий железа (английское

iron

или немецкое

Eisen

) есть предположение, что они происходят от санскритского

исира

(крепкий, сильный) или от этрусского

айзари

(боги, небо). Лишь по латинскому названию

ferrum

большинство ученых пришло к согласию, что оно происходит от другого латинского слова

fars

(быть твердым).

Из соединений кобальта издавна известен его оксид, который применялся еще в Древнем Египте, Вавилоне, Китае для окрашивания стекол и эмалей в синий цвет. Для той же цели в XVI веке в Западной Европе стали пользоваться сафлором – массой, которая получалась при обжиге некоторых руд, носивших название «кобольд». Эти руды внешне очень походили на серебряные минералы, но при их обжиге обильно выделялся ядовитый дым, а из продукта обжига выплавить серебро не удавалось. Средневековые рудокопы и металлурги считали это проделками мифических существ – кобольдов (от немецкого Kobold – домовой, гном) – злых горных гномов, которые не хотели делиться с людьми богатствами земли и любым способом старались им навредить.

В 1735 году из этой руды все же удалось выделить металл, которому сохранили название руды – кобольд

. Со временем название трансформировалось в современное

кобальт

.

Никель в нечистом виде впервые был получен в 1751 году, значительно более чистый металл удалось выплавить только спустя 53 года (в 1804 г.). Название металла происходит от названия минерала купферникеля, известного уже в XVII веке и часто вводившего в заблуждение средневековых горняков внешним сходством с медными рудами (по-немецки Kupfer

– медь,

Nickel

– горный дух, якобы подсовывавший горнякам вместо руды пустую породу).

Распространение в природе

. Среди всех химических элементов железо занимает 4-е место по распространенности в земной коре, уступая в этом плане только кислороду, кремнию и алюминию. Если сравнивать по распространенности только металлы, то железу принадлежит 2-е место; если только тяжелые металлы – то 1-е. Всего известно более 300 железосодержащих минералов, из которых наиболее промышленно важными являются магнетит (магнитный железняк) Fe3O4, гематит (красный железняк) Fe2O3, гетит (бурый железняк) FeO(OH), сидерит (железный шпат) FeCO3, пирит (серный или железный колчедан) FeS2. Очень редко в природе встречается самородное железо (природный сплав железа с некоторыми металлами, в первую очередь с никелем).

Кобальт уже не столь распространен в земной коре, как железо, но и не является редким элементом. Всего он образует около 30 собственных минералов, из которых наиболее важными являются кобальтин (кобальтовый блеск) CoAsS и скуттерудит CoAs3. Характерная особенность кобальта – его способность образовывать промышленные концентрации в месторождениях других металлов (никеля, меди и железа), где он представлен не только собственными минералами, а присутствует в виде примеси в достаточно большом количестве (порой до 4%).

Никель по своей распространенности в земной коре сопоставим с кобальтом: не очень распространенный, но и не редкий. Собственных минералов никеля известно более 50, наиболее промышленно важными из которых являются миллерит NiS и никелин (купферникель) NiAs. Но эти минералы образуют немного крупных месторождений, поэтому сегодня никель получают в основном из комплексных полиметаллических руд, в которых его содержание колеблется от нескольких сотых до 4%.

Физические свойства

. Чистое железо – серебристо-белый блестящий металл со средней для металлов твердостью. Оно достаточно пластично и легко куется как в холодном, так и нагретом состоянии. Кроме того, железо подвергается другим методам технологичной обработки металлов: прокатке, штамповке и волочению. Но многие примеси даже в ничтожных количествах существенно меняют свойства железа: например, наличие 0,1% углерода повышает твердость и в то же время снижает пластичность железа. Дальнейшее повышение примеси углерода приводит к тому, что такое железо (вернее, сплав чугун) вовсе не подвергается ковке и меняет цвет на практически черный. По классификации, принятой в металлургии, железо относится к тяжелым металлам: его плотность составляет 7,874 г/см3. Оно сравнительно тугоплавко: температура плавления 1535оС, температура кипения около 3200оС.

Кобальт – блестящий серебристо-белый с красноватым оттенком металл, внешне похожий на чистое железо. Красноватый оттенок металлу придает тонкий оксидный слой, образующийся на его поверхности при контакте с окружающей средой. Кобальт очень тягуч и обладает большей твердостью и прочностью, чем сталь. Как и железо, кобальт принадлежит к группе тяжелых (плотность равна 8,9 г/см3) и относительно тугоплавких (температуры плавления и кипения равны 1493оС и ≈3100оС) металлов.

Никель представляет собой серебристо-белый с желтоватым оттенком металл, обладающий сильным блеском. Он очень хорошо полируется, очень тягуч; легко поддается ковке и плавке; прокатывается в листы и вытягивается в проволоку. Аналогично железу и кобальту никель – тяжелый (плотностью 8,902 г/см3) и относительно тугоплавкий (температуры плавления и кипения равны 1455оС и ≈2900оС соответственно) металл.

Отличительное физическое свойство металлов триады железа от всех остальных металлов – способность намагничиваться и сохранять магнитные свойства в течение некоторого времени (явление ферромагнетизма), что широко применяется в производстве постоянных магнитов. Но при повышенных температурах железо, кобальт и никель теряют способность намагничиваться. Железо ферромагнитно ниже 768оС, кобальт – ниже 1121оС, никель – ниже 348оС.

Химические свойства

. Электронная конфигурация атомов железа, кобальта и никеля завершается на 3d64s2, 3d74s2 и 3d84s2 соответственно. Поэтому все три металла будут проявлять минимальную валентность II. Помимо минимальной валентности, известны другие валентные состояния: для железа – III, IV и VI; кобальт и никель – III и IV. При этом в триаде железа хорошо проявляется тенденция к уменьшению наиболее распространенного валентного состояния с возрастанием порядкового номера металла. Так, железо одинаково хорошо проявляет валентности II и III. Кобальт в обычных соединениях чаще всего двухвалентен, а в комплексах для него более характерна валентность III. Никель почти во всех своих соединениях двухвалентен.

По реакционной способности железо, кобальт и никель относятся к металлам средней химической активности, причем в ряду Fe–Co–Ni активность постепенно снижается, что можно объяснить заполнением d-подуровня и увеличением его устойчивости. Уменьшение активности можно показать на коррозии: железо при обычных условиях в контакте с влажным воздухом покрывается слоем ржавчины, состоящей в основном из гидроксида трехвалентного железа:

С сухим воздухом реакция начинается при температурах выше 200оС, и на поверхности металла образуется прочная оксидная пленка, состоящая из нескольких оксидов: FeO, Fe3O4 и Fe2O3. Какой именно оксид будет преобладать в пленке, зависит от условий окисления железа. Наиболее вероятный продукт прокаливания железа на сухом воздухе – железная окалина Fe3O4:

| Из за большого объема этот материал размещен на нескольких страницах: 1 |

Покрытие сплавом никель-железо

Покрытие используется в качестве магнитомягкого (коэрцитивная сила менее 1000 А/м). Используется в качестве магнитной защиты от внешних полей и в магнитных головках видеозаписи.

Состав электролита так же оказывает определяющее значение. Для получения покрытия с необходимой минимальной коэрцитивной силы требуется содержание никеля в сплаве — 80%.

Для получения покрытия рекомендуется использовать сульфаматные и фторборатные электролиты. В них покрытия осаждаются с низкими внутренними напряжениями, что особенно важно при осаждении сплавов большой толщины. Фторботарный электролит отличается высокой стабильностью.

Жаропрочные сплавы на основе никеля и кобальта

Жаропрочные стали различных классов

В зависимости от структуры жаропрочные стали подразделяют на принадлежащие к мартенситному, мартенситно-ферритному или ферритному классу;

при этом используются также более дорогие стали

аустенитно-мартенситного, аустенитно-ферритногоиаустенитного класса.

Стали мартенситного класса (часто называемые сильхромами) содержат примерно 0,4 % С (0,35…0,45); 9…10 % Сr, 2…3 % Si. К сталям этого типа принадлежат, например 4Х9С2, Х6СМ, 1Х12Н22ВМФ и др. Для снижения склонности к отпускной хрупкости их легируют молибденом (примерно до 1…1,5 %). Эти стали используют в основном для изготовления выхлопных клапанов автомашин, тракторов и т.д. Рабочая температура их эксплуатации не должна превышать 700 °С.

Стали мартенситно-ферритного класса —

это высоколегированные стали с содержанием 11…12 %

Сr и небольшими добавками Mo, W, V, образующими карбиды, упрочняющими сталь и повышающими сопротивление ползучести. К сплавам этого класса относят такие марки, как 1Х11МФ, 1Х12ВНМФ, 18Х11МФБ, 1Х12В2МФ. Их применяют для изготовления дисков, лопаток и затворов газовых турбин, работающих до 10000 ч при температурах 600…650 °С. Эти стали используют, как правило, в термически обработанном состоянии, т.е. после закалки с 1000…1050 °С и отпуска при 650…720 °С. Иногда их легируют ниобием.

Стали ферритного (ферритно-перлитного) класса —

это низкоуглеродистые стали, с содержанием около 0,2 %

С, легированные хромом (в количестве 2…3 %), молибденом, вольфрамом и ванадием (каждого менее чем по 1 %).. Молибден, ванадий и хром остаются в твердом растворе и повышают устойчивость феррита; легирование ванадием необходимо для выделения карбидов, повышающих длительную прочность. Эти стали применяют в области температур 500…550 °С для дисков и роторов газовых турбин, крепежных деталей, для труб котлов высокого давления с температурой пара до 500…530 °С. Марки сталей этого класса — 12МХ, 15МХ, 20Х3МВФ. Последняя сталь при кратковременных выдержках может быть использована при температурах до 580 °С.

Стали аустенитно-мартенситные и аустенитно-ферритные содержат 13…28 % Сr; 2…13 % Ni, а также марганец, титан, алюминий. К этому классу относят такие марки, как 2Х13Н4Г9, Х15Н9Ю, 2Х17Н2, Х23Н13 и другие.

Из-за большей растворимости углерода в аустените, по сравнению с ферритом, стали аустенитного класса отличаются более высокой жаропрочностью, по сравнению со сталями на ферритной основе. Аустенитные стали отличают как по способу упрочнения, так и по свойствам и областям их применения.

Различают стали не упрочняемые термической обработкой и стали с карбидным и интерметаллидным упрочнением.

Не упрочняемые термической обработкой аустенитные стали (типа 12Х18Н10Т, 08Х23Н18, 09Х14Н16Б и др.) используют в закаленном с 1050…1100 °С состоянии. Их условно считают однофазными, хотя в действительности они содержат небольшое количество карбонитридов (для предотвращения межкристаллитной коррозии).

Эти стали используют при рабочих температурах до 700 °С, главным образом, в тех областях, где требуется сочетание жаропрочности с высокой жаростойкостью.

Аустенитные стали с карбидным упрочнением —

это высокохромистые стали, содержащие 0,1…0,4 % С и легированные одним или несколькими карбидообразующими элементами — титаном, ниобием, ванадием или молибденом (например,

1Х25Н25ТР, 37Х12Н8Г8МФБ и др.). Их термическая обработка состоит в закалке с 1050…1100 °С в воде и отпуске при 650…700 °С, в результате которого из аустенита выделяются карбиды, повышающие жаропрочность. Эти стали применяют для изготовления клапанов двигателей, различных деталей газовых турбин, работающих в интервале температур 600…700 °С, а при умеренных напряжениях — до 800…850 °С.

После эксплуатации при рабочих температурах в сталях могут выделяться частицы как s — фазы, типа FeCr, так и других избыточных фаз, приводящих к охрупчиванию. Аустенитные стали с интерметаллидным упрочнением

обладают наибольшей жаропрочностью. Упрочнение происходит после старения закаленных сталей, при котором выделяются частицы интерметаллидных фаз типа

Ni3Ti, Fe2Ti, Nb3Al и др. Повышения жаропрочности аустенитной матрицы, кроме легирования титаном, ниобием, молибденом и танталом, добиваются добавками хрома, вольфрама и молибдена. Такие стали обычно закаливают с 1100…1150 °С на воздухе, а старение проводят при 700…750 °С в течение 15…20 ч.

Из сталей типа Х12Н20ТЗР, ХН35ВТЮ, Х14Н14В2М и др. изготавливают высоконагруженные детали, работающие при 600…750 °С в окислительных атмосферах (кольца, корпуса, диски и лопасти турбин).

Аустенитные стали пластичны, хорошо свариваются, и поэтому сталь Х12Н20ТЗР используют для изготовления деталей сложных форм с высокой прочностью, сохраняющейся до 750—800 °С.

Обрабатываемость резанием аустенитных сталей хуже, чем перлитных. В процессе длительной эксплуатации они могут охрупчиваться не только из-за выделения частиц s — фаз (типа FeCr , FeМо), но и интерметаллидов типа фаз Лавеса (Со2Мо, Fe2W и др.). Для предотвращения их разрушения после определенного срока службы детали из этих сталей подвергают повторной термической обработке, состоящей из закалки с 1100…1150 °С, при которой указанные фазы растворяются, и повторного старения при 700…750°С, 15…20 ч. Для снижения охрупчивания и частоты повторной термической обработки готовых изделий в хромоникелевые аустенитные стали иногда вводят бор. При этом высокая жаропрочность достигается за счет боридной эвтектики, выделяющейся по границам зерен. Эта эвтектика сама по себе не подвержена охрупчиванию, и ее присутствие в сталях приводит к улучшению пластических свойств именно при рабочих температурах.

Жаропрочные сплавы на никелевой основе в большинстве своем относятся к числу стареющих, т. е. таких, в которых упрочнение происходит за счет выделения частиц упрочняющих фаз. Эти сплавы получили наиболее широкое распространение в быстро развивающихся отраслях техники.

Стареющие сплавы на никелевой и кобальтовой основах применяются как в деформированном, так и в литом состояниях. Причем литым сплавам присуща более высокая жаропрочность, так как в них можно повысить содержание упрочняющей фазы (рис. 13).

Рис. 13. Жаропрочность (300-часовая длительная прочность) литых никелевых сплавов по сравнению с лучшим деформируемым сплавом — нимоник-115:

1 – нимоник-115; 2 – нимокаст-713; 3 — никонель 738; 4 – нимокаст РК24

Литые сплавы широко применяют для изготовления как статически, так и динамически нагружаемых деталей, особенно там, где велика стоимость механической обработки.

Сплавы на кобальтовой основе несколько уступают никелевым в жаропрочности, но обладают преимуществом в коррозионной стойкости, особенно по отношению к сернистым соединениям. У лучших кобальтовых сплавов жаропрочность сохраняется до 1000°С, а коррозионная стойкость до 1100…1100 °С. Однако кобальтовые сплавы используют очень мало из-за дефицитности и дороговизны кобальта.

Основное упрочнение и никелевых и кобальтовых сплавов связано с выделением при старении упорядоченных g¢ — фаз, соответственно Ni3А1 и Co3Ti или же более сложных составов, например (Ni, Co, W)3(Al, Ta, Cr). Особенностью этих фаз является аномальное увеличение их прочности с повышением температур до 0,5…0,6 Тпл.

Так, например, прочность фазы, соответствующей по составу чистому Ni3Аl, при 700 °С в четыре раза выше, чем при комнатной температуре. Легирование ее такими элементами, как титан, вольфрам, ниобий и тантал, не только увеличивает абсолютные значения прочности, но повышает также температуру, соответствующую максимуму прочности. Причиной увеличения прочности этих упорядоченных фаз с температурой является растущая возможность возникновения сверхдислокаций и специальные механизмы их торможения в решетках упорядоченных фаз.

Рис. 14. Температурно-ориентационная зависимость предела текучести

монокристаллов Ni3А1

Второй отличительной особенностью g¢— фаз является то, что в них сильно проявляется анизотропия механических свойств. И что особенно важно — температура соответствующая максимальным значениям прочности Тмax зависит от ориентации кристаллов. Так, например, в монокристаллах Ni3А1, ориентированных по направлению <111>, температура максимума прочности равна 650°С, а при ориентации в направлении <100> она составляет 800°С (рис. 14).

В стареющих сплавах указанные аномальные свойства g¢ — фаз проявляются тем сильнее, чем выше в них содержание g¢ — фазы. Поэтому современные жаропрочные сплавы на никелевой и кобальтовой основах содержат до 50…60 % (объемн.) g¢ — фазы.

Современные стареющие высокожаропрочные сплавы легируют большим числом элементов (Mo, Сr, А1, Тi, Ni, W, Та). Такие сложнолегированные материалы получили название суперсплавов.

Усложнение их составов осуществляется по принципам так называемого рационального легирования (т.е. с учетом влияния элементов на прочностные и пластические характеристики). Так для повышения объемной доли упрочняющих интерметаллидных фаз, сплавы легируют алюминием и титаном. Было установлено, что оптимальное содержание этих элементов по отдельности или в сумме не должно превышать 7…8 %. Для повышения структурной стабильности, т.е. величины

Тмax, сплавы легируют тугоплавкими элементами: танталом, вольфрамом и ниобием. Эти элементы, а также хром, кобальт и молибден вводят в сплавы для упрочнения и матричного твердого раствора. Легирование проводят так, чтобы матрица и g¢ — фазы имели как можно более близкие периоды их кристаллических решеток, поскольку установлено, что равенство параметров решеток способствует выделению частиц равноосной формы, сохранению когерентной связи матрицы с g¢ — фазой и повышению жаропрочности. Элементами, уменьшающими различие в периодах решеток матрицы и g¢ — фазы, являются хром, молибден и железо. Для повышения сопротивления высокотемпературной газовой коррозии используют не только хром, молибден, но и кобальт, а также ниобий и микродобавки (в количествах 0,01…0,1 % Zr, В, Hf, Y, Се и др.).

Для улучшения высокотемпературной пластичности, как уже отмечалось, вводят до 0,6 % В. Наряду с интерметаллидным для жаропрочных никелевых и кобальтовых сплавов применяют и чисто карбидное упрочнение.

Легирование сплавов элементами

W, Мо, Та, Сr, Тi в сочетании с высоким содержанием углерода (до 0,6…0,7 %) обеспечивает упрочнение за счет мелкодисперсных карбидов. Но при высоких температурах карбидное упрочнение менее устойчиво по сравнению с интерметаллидным. В процессе длительных выдержек при высоких температурах карбиды изменяют свой состав, морфологию и даже кристаллическую структуру, что увеличивает скорость ползучести. Карбидное упрочнение сочетают с интерметаллидным, однако в этих случаях сужаются пределы изменений в содержании углерода до 0,02…0,25 %. При содержаниях углерода менее 0,02 % объемная доля карбидов мала и решающее влияние оказывает интерметаллидное упрочнение, а при содержаниях углерода больше 0,25 % наблюдается избыточное выделение карбидов, приводящее к охрупчиванию сплавов.

Известно, что соотношение прочностных и пластических свойств в двухфазных и многофазных сплавах зависит от структуры сплава. Для создания оптимальной структуры стареющих жаропрочных сплавов используют термическую, а в последнее время и термомеханическую обработку. Конкретный выбор режимов термической обработки зависит от состава сплава, так как от этого зависит фазовый состав и морфология выделяющихся фаз.

Для обоснованного назначения режимов термических обработок строят диаграммы в координатах температура-время-превращение, получивших в иностранной литературе название Т-Т-Т диаграмм. Для получения необходимых свойств в сложнолегированных жаропрочных сплавах, как правило, применяют и сложные термические обработки: двух-, трехступенчатые и более сложные режимы старения. Термической обработке подвергают как деформированные, так и литые сплавы.

Отметим, что термомеханическая обработка жаропрочных сплавов позволяет повысить прочностные свойства без снижения пластичности.

Жаропрочные стали различных классов

В зависимости от структуры жаропрочные стали подразделяют на принадлежащие к мартенситному, мартенситно-ферритному или ферритному классу;

при этом используются также более дорогие стали

аустенитно-мартенситного, аустенитно-ферритногоиаустенитного класса.

Стали мартенситного класса (часто называемые сильхромами) содержат примерно 0,4 % С (0,35…0,45); 9…10 % Сr, 2…3 % Si. К сталям этого типа принадлежат, например 4Х9С2, Х6СМ, 1Х12Н22ВМФ и др. Для снижения склонности к отпускной хрупкости их легируют молибденом (примерно до 1…1,5 %). Эти стали используют в основном для изготовления выхлопных клапанов автомашин, тракторов и т.д. Рабочая температура их эксплуатации не должна превышать 700 °С.

Стали мартенситно-ферритного класса —

это высоколегированные стали с содержанием 11…12 %

Сr и небольшими добавками Mo, W, V, образующими карбиды, упрочняющими сталь и повышающими сопротивление ползучести. К сплавам этого класса относят такие марки, как 1Х11МФ, 1Х12ВНМФ, 18Х11МФБ, 1Х12В2МФ. Их применяют для изготовления дисков, лопаток и затворов газовых турбин, работающих до 10000 ч при температурах 600…650 °С. Эти стали используют, как правило, в термически обработанном состоянии, т.е. после закалки с 1000…1050 °С и отпуска при 650…720 °С. Иногда их легируют ниобием.

Стали ферритного (ферритно-перлитного) класса —

это низкоуглеродистые стали, с содержанием около 0,2 %

С, легированные хромом (в количестве 2…3 %), молибденом, вольфрамом и ванадием (каждого менее чем по 1 %).. Молибден, ванадий и хром остаются в твердом растворе и повышают устойчивость феррита; легирование ванадием необходимо для выделения карбидов, повышающих длительную прочность. Эти стали применяют в области температур 500…550 °С для дисков и роторов газовых турбин, крепежных деталей, для труб котлов высокого давления с температурой пара до 500…530 °С. Марки сталей этого класса — 12МХ, 15МХ, 20Х3МВФ. Последняя сталь при кратковременных выдержках может быть использована при температурах до 580 °С.

Стали аустенитно-мартенситные и аустенитно-ферритные содержат 13…28 % Сr; 2…13 % Ni, а также марганец, титан, алюминий. К этому классу относят такие марки, как 2Х13Н4Г9, Х15Н9Ю, 2Х17Н2, Х23Н13 и другие.

Из-за большей растворимости углерода в аустените, по сравнению с ферритом, стали аустенитного класса отличаются более высокой жаропрочностью, по сравнению со сталями на ферритной основе. Аустенитные стали отличают как по способу упрочнения, так и по свойствам и областям их применения.

Различают стали не упрочняемые термической обработкой и стали с карбидным и интерметаллидным упрочнением.

Не упрочняемые термической обработкой аустенитные стали (типа 12Х18Н10Т, 08Х23Н18, 09Х14Н16Б и др.) используют в закаленном с 1050…1100 °С состоянии. Их условно считают однофазными, хотя в действительности они содержат небольшое количество карбонитридов (для предотвращения межкристаллитной коррозии).

Эти стали используют при рабочих температурах до 700 °С, главным образом, в тех областях, где требуется сочетание жаропрочности с высокой жаростойкостью.

Аустенитные стали с карбидным упрочнением —

это высокохромистые стали, содержащие 0,1…0,4 % С и легированные одним или несколькими карбидообразующими элементами — титаном, ниобием, ванадием или молибденом (например,

1Х25Н25ТР, 37Х12Н8Г8МФБ и др.). Их термическая обработка состоит в закалке с 1050…1100 °С в воде и отпуске при 650…700 °С, в результате которого из аустенита выделяются карбиды, повышающие жаропрочность. Эти стали применяют для изготовления клапанов двигателей, различных деталей газовых турбин, работающих в интервале температур 600…700 °С, а при умеренных напряжениях — до 800…850 °С.

После эксплуатации при рабочих температурах в сталях могут выделяться частицы как s — фазы, типа FeCr, так и других избыточных фаз, приводящих к охрупчиванию. Аустенитные стали с интерметаллидным упрочнением

обладают наибольшей жаропрочностью. Упрочнение происходит после старения закаленных сталей, при котором выделяются частицы интерметаллидных фаз типа

Ni3Ti, Fe2Ti, Nb3Al и др. Повышения жаропрочности аустенитной матрицы, кроме легирования титаном, ниобием, молибденом и танталом, добиваются добавками хрома, вольфрама и молибдена. Такие стали обычно закаливают с 1100…1150 °С на воздухе, а старение проводят при 700…750 °С в течение 15…20 ч.

Из сталей типа Х12Н20ТЗР, ХН35ВТЮ, Х14Н14В2М и др. изготавливают высоконагруженные детали, работающие при 600…750 °С в окислительных атмосферах (кольца, корпуса, диски и лопасти турбин).

Аустенитные стали пластичны, хорошо свариваются, и поэтому сталь Х12Н20ТЗР используют для изготовления деталей сложных форм с высокой прочностью, сохраняющейся до 750—800 °С.

Обрабатываемость резанием аустенитных сталей хуже, чем перлитных. В процессе длительной эксплуатации они могут охрупчиваться не только из-за выделения частиц s — фаз (типа FeCr , FeМо), но и интерметаллидов типа фаз Лавеса (Со2Мо, Fe2W и др.). Для предотвращения их разрушения после определенного срока службы детали из этих сталей подвергают повторной термической обработке, состоящей из закалки с 1100…1150 °С, при которой указанные фазы растворяются, и повторного старения при 700…750°С, 15…20 ч. Для снижения охрупчивания и частоты повторной термической обработки готовых изделий в хромоникелевые аустенитные стали иногда вводят бор. При этом высокая жаропрочность достигается за счет боридной эвтектики, выделяющейся по границам зерен. Эта эвтектика сама по себе не подвержена охрупчиванию, и ее присутствие в сталях приводит к улучшению пластических свойств именно при рабочих температурах.

Жаропрочные сплавы на никелевой основе в большинстве своем относятся к числу стареющих, т. е. таких, в которых упрочнение происходит за счет выделения частиц упрочняющих фаз. Эти сплавы получили наиболее широкое распространение в быстро развивающихся отраслях техники.

Стареющие сплавы на никелевой и кобальтовой основах применяются как в деформированном, так и в литом состояниях. Причем литым сплавам присуща более высокая жаропрочность, так как в них можно повысить содержание упрочняющей фазы (рис. 13).

Рис. 13. Жаропрочность (300-часовая длительная прочность) литых никелевых сплавов по сравнению с лучшим деформируемым сплавом — нимоник-115:

1 – нимоник-115; 2 – нимокаст-713; 3 — никонель 738; 4 – нимокаст РК24

Литые сплавы широко применяют для изготовления как статически, так и динамически нагружаемых деталей, особенно там, где велика стоимость механической обработки.

Сплавы на кобальтовой основе несколько уступают никелевым в жаропрочности, но обладают преимуществом в коррозионной стойкости, особенно по отношению к сернистым соединениям. У лучших кобальтовых сплавов жаропрочность сохраняется до 1000°С, а коррозионная стойкость до 1100…1100 °С. Однако кобальтовые сплавы используют очень мало из-за дефицитности и дороговизны кобальта.

Основное упрочнение и никелевых и кобальтовых сплавов связано с выделением при старении упорядоченных g¢ — фаз, соответственно Ni3А1 и Co3Ti или же более сложных составов, например (Ni, Co, W)3(Al, Ta, Cr). Особенностью этих фаз является аномальное увеличение их прочности с повышением температур до 0,5…0,6 Тпл.

Так, например, прочность фазы, соответствующей по составу чистому Ni3Аl, при 700 °С в четыре раза выше, чем при комнатной температуре. Легирование ее такими элементами, как титан, вольфрам, ниобий и тантал, не только увеличивает абсолютные значения прочности, но повышает также температуру, соответствующую максимуму прочности. Причиной увеличения прочности этих упорядоченных фаз с температурой является растущая возможность возникновения сверхдислокаций и специальные механизмы их торможения в решетках упорядоченных фаз.

Рис. 14. Температурно-ориентационная зависимость предела текучести

монокристаллов Ni3А1

Второй отличительной особенностью g¢— фаз является то, что в них сильно проявляется анизотропия механических свойств. И что особенно важно — температура соответствующая максимальным значениям прочности Тмax зависит от ориентации кристаллов. Так, например, в монокристаллах Ni3А1, ориентированных по направлению <111>, температура максимума прочности равна 650°С, а при ориентации в направлении <100> она составляет 800°С (рис. 14).

В стареющих сплавах указанные аномальные свойства g¢ — фаз проявляются тем сильнее, чем выше в них содержание g¢ — фазы. Поэтому современные жаропрочные сплавы на никелевой и кобальтовой основах содержат до 50…60 % (объемн.) g¢ — фазы.

Современные стареющие высокожаропрочные сплавы легируют большим числом элементов (Mo, Сr, А1, Тi, Ni, W, Та). Такие сложнолегированные материалы получили название суперсплавов.

Усложнение их составов осуществляется по принципам так называемого рационального легирования (т.е. с учетом влияния элементов на прочностные и пластические характеристики). Так для повышения объемной доли упрочняющих интерметаллидных фаз, сплавы легируют алюминием и титаном. Было установлено, что оптимальное содержание этих элементов по отдельности или в сумме не должно превышать 7…8 %. Для повышения структурной стабильности, т.е. величины

Тмax, сплавы легируют тугоплавкими элементами: танталом, вольфрамом и ниобием. Эти элементы, а также хром, кобальт и молибден вводят в сплавы для упрочнения и матричного твердого раствора. Легирование проводят так, чтобы матрица и g¢ — фазы имели как можно более близкие периоды их кристаллических решеток, поскольку установлено, что равенство параметров решеток способствует выделению частиц равноосной формы, сохранению когерентной связи матрицы с g¢ — фазой и повышению жаропрочности. Элементами, уменьшающими различие в периодах решеток матрицы и g¢ — фазы, являются хром, молибден и железо. Для повышения сопротивления высокотемпературной газовой коррозии используют не только хром, молибден, но и кобальт, а также ниобий и микродобавки (в количествах 0,01…0,1 % Zr, В, Hf, Y, Се и др.).

Для улучшения высокотемпературной пластичности, как уже отмечалось, вводят до 0,6 % В. Наряду с интерметаллидным для жаропрочных никелевых и кобальтовых сплавов применяют и чисто карбидное упрочнение.

Легирование сплавов элементами

W, Мо, Та, Сr, Тi в сочетании с высоким содержанием углерода (до 0,6…0,7 %) обеспечивает упрочнение за счет мелкодисперсных карбидов. Но при высоких температурах карбидное упрочнение менее устойчиво по сравнению с интерметаллидным. В процессе длительных выдержек при высоких температурах карбиды изменяют свой состав, морфологию и даже кристаллическую структуру, что увеличивает скорость ползучести. Карбидное упрочнение сочетают с интерметаллидным, однако в этих случаях сужаются пределы изменений в содержании углерода до 0,02…0,25 %. При содержаниях углерода менее 0,02 % объемная доля карбидов мала и решающее влияние оказывает интерметаллидное упрочнение, а при содержаниях углерода больше 0,25 % наблюдается избыточное выделение карбидов, приводящее к охрупчиванию сплавов.

Известно, что соотношение прочностных и пластических свойств в двухфазных и многофазных сплавах зависит от структуры сплава. Для создания оптимальной структуры стареющих жаропрочных сплавов используют термическую, а в последнее время и термомеханическую обработку. Конкретный выбор режимов термической обработки зависит от состава сплава, так как от этого зависит фазовый состав и морфология выделяющихся фаз.

Для обоснованного назначения режимов термических обработок строят диаграммы в координатах температура-время-превращение, получивших в иностранной литературе название Т-Т-Т диаграмм. Для получения необходимых свойств в сложнолегированных жаропрочных сплавах, как правило, применяют и сложные термические обработки: двух-, трехступенчатые и более сложные режимы старения. Термической обработке подвергают как деформированные, так и литые сплавы.

Отметим, что термомеханическая обработка жаропрочных сплавов позволяет повысить прочностные свойства без снижения пластичности.