Сварка пластика – эффективный способ прокладки полипропиленовых труб, ремонта пластмассовых изделий. Однородный шов получают путем нагревания и расплавления. Для этого предназначены специальные приспособления. Работать с ними может научиться каждый. При выборе технологии учитывают преимущества и недостатки каждого метода.

Сварка пластика является самым экономичным технологичным способом.

Общая информация о сварке термопластов

Соединение деталей из пластмассы путем нагрева – технология, давно применяющаяся в промышленных условиях и домашних мастерских. Использование горячих способов возможно только при работе с материалами, относящимися к группе термопластов. Так называются виды полимеров, полностью сохраняющие свои характеристики после нагрева, расплавления и остывания. В этом заключается их отличие от реактопластов, разрушающихся при нагревании и заключительной обработке.

При высокой температуре такие материалы сгорают, термопласты же расплавляются.

Специальное оборудование

При выборе оборудования необходима предусмотрительность

Важно учитывать сложности проведения работ. Чтобы справиться с большими объемами пленок применяют промышленное оборудование

Для соединения полиэтилена используют специальные приборы. Стоимость их разная. Стоит отметить бюджетную модель ПП-40.

Она позволяет получить ровный и прочный шов на любом контуре: прямом или сложном. ПП-40 по форме напоминает паяльник, но имеет другой наконечник.

Еще применяют специальные насадки для электроутюгов. Их изготавливают из листового металла, например: алюминия. Основание насадок делают плоским и ребристым. Такая поверхность прочно фиксирует соединение пленки во время сварки.

Ребрами фиксируют края пленки. После перемещают рейку вдоль свариваемого участка. Так получается двойной шов.

Крупные работы требуют применения более серьезных инструментов. Чтобы создать соединение пленки большой площади, понадобятся специальная аппаратура для сварки.

Подобная аппаратура оснащена настройками уровня давления, температуры, скорости перемещения разогретого элемента по поверхности полиэтилена. В бытовых вариантах формирования пленочных швов таких функций нет.

Помимо регуляторов настроек, аппараты для спайки оснащены роликовыми механизмами. Это задающие и натяжные элементы, стабилизирующие скорость продвижения свариваемых пленочных полотен.

Это улучшает качество пропайки полиэтилена, повышает прочность соединения.

Существуют аппараты, применяющие разные способы нагрева: воздушные и контактные. Воздушный нагрев производится воздействием на материал горячим воздухом. При контактном задействован контактирующий с материалом нагревающий элемент.

Разновидности пластика с характеристиками свариваемости

Метод соединения выбирают в соответствии с видом полимера и его характеристиками.

Высокой свариваемостью отличаются:

- Полиэтилен. Изделия из такого пластика соединяют путем расплавления кромок, которые затем совмещаются под давлением, исключающим деформацию.

- Полипропилен. Материал применяется при производстве труб, которые соединяют с помощью электропаяльника мощностью 1500 Вт. Путем повышения температуры в месте соединения намертво скрепляют 2 элемента. Свойства материала помогают получить шов, не пропускающий влагу.

- Поливинилхлорид (ПВХ). Пластик не деформируется при нагреве. Сварное соединение получается прочным и однородным.

Полипропилен – синтетический термопластичный неполярный полимер.

Средней или низкой свариваемостью обладают такие полимеры:

- Полистирол. Полимер используется при изготовлении посуды, игрушек, бытовых предметов. Детали из этого полимера отличаются достаточно плохой свариваемостью, они требуют тщательной подготовки.

- Полихлорвинил. Горячие методы при сопоставлении элементов из такого полимера применять не рекомендуется. Это объясняется возможностью деформации краев, ухудшающей качество шва. Более эффективными являются холодные способы.

Рекомендуем к прочтению Как паять полипропиленовые трубы

При помощи пайки

Пайка пластика заключается в нагреве: детали плавятся, соединяются («сливаются» друг с другом) и после затвердевания остаются не распадаются. Однако паять можно только термопластик. Это полимер, который не утрачивает свойств после нагрева и застывания.

Термопластик делится на несколько видов:

- Хорошо спаиваются: полипропилен, полиэтилен, ПВХ (поливинилхлорид);

- Плохо спаиваются: полистирол, полихлорвинил.

Перед началом работы деталь снимают (если есть такая возможность), очищают от грязи и обезжиривают.

Используем фен

Для работы необходим специальный строительный фен, который разогревается до температуры 300 градусов. Также потребуется пластиковый стержень: расплавившись, он склеит детали.

Источник a.d-cd.net

Разобраться, как паять пластмассу, несложно. Процесс протекает следующим образом:

- Фен снимают с подставки и выставляют температуру. В ходе работы нужно следить за ней: если пластик будет плавить плохо, температуру увеличивают, если слишком сильно – уменьшают.

- Стержень и поврежденные части (или трещину) начинают нагревать. Они становятся мягкими и начинают постепенно склеиваться. Ориентироваться нужно на ремонтируемую поверхность: если она вздувается, то процесс идет правильно.

Важно полностью прогреть поврежденную деталь до мягкого состояния. Если она останется слишком твердой, стержень не закрепится, и соединения будет непрочным.

Используем паяльник и сетку

Строительный фен есть не у всех, паяльник же более универсален. Кроме того, этот способ позволяет получить прочное и качественное соединение, которое не боится внешнего воздействия. Например, его используют при починке бампера.

Для работы нужна плоская насадка, которой потребуется прижимать сетку, и сама сетка. Лучше использовать медную или латунную с мелкими ячейками. Размер зависит от области работы.

Источник zr.ru

Сам процесс пайки пластика паяльником состоит из нескольких шагов:

- Температура паяльника зависит от его мощности. Например, для маломощного инструмента в 45 Вт выставляют максимальную температуру, чтобы пластик быстрее плавился.

- Поврежденная деталь прочно фиксируется, чтобы части не разошлись. Для этого в нескольких местах нужно оплавить место соединения и скрепить их друг с другом.

- Сетку прикладывают сверху на трещину, подносят паяльник и начинают «утапливать» сетку в расплавленном пластике. Сетка должна полностью «уйти» внутрь, на ней будут держаться детали.

- Когда пластик остынет, нужно проверить прочность соединения.

Поскольку поверхность детали получается не очень красивой и может «гулять», ее дополнительно укрепляют стержнем подходящего цвета. Последний плавят, наносят на место и убирают излишки, затем красят.

Источник a.d-cd.net

Увидеть, как происходит спайка при помощи сетки, можно в видео

Способы горячей сварки и необходимое оборудование

Для соединения пластиковых элементов путем нагрева используются следующие инструменты:

- ручные агрегаты, выдающие струю горячего воздуха;

- экструдеры;

- устройства для соединения листовых полимеров;

- автоматические сварочные агрегаты.

Феном для сварки пластика соединяют любые термопласты.

Чтобы правильно выбрать средство сварки термопластов, необходимо изучить принципы работы, преимущества и недостатки каждого устройства.

Ручной фен или пистолет

Совместно с подобным оборудованием применяют расходный материал – пруток, который укладывают между соединяемыми элементами. После этого шов нагревают строительным феном. Устройство напоминает бытовое приспособление, используемое для сушки и укладки волос. Температура и мощность промышленного фена выше. Благодаря этому кромки свариваемых элементов расплавляются, образуется однородная масса. Затвердевая, она скрепляет детали.

Температура воздушной струи регулируется автоматически или вручную. В комплект входят насадки, помогающие соединять пластиковые элементы встык или внахлест. Конфигурация сопла выбирается в зависимости от типа пластика, толщины деталей, опыта работы сварщика.

Бытовые фены используют для выполнения рутинных операций. Промышленные варианты предназначены для прокладки полимерных трубопроводов.

Экструдер

Прибор похож на пистолет, на конце которого установлена насадка для фиксации присадочного прутка или трубки.

Экструдер – это машина для непрерывной переработки полимерного сырья.

Принцип действия основывается на:

- нагревании расходного материала до полужидкой консистенции;

- выведении массы в место соединения деталей;

- затвердевании расплава с последующим формированием шва.

С помощью экструдера можно сваривать элементы любой толщины за один проход. Производительность устройства выше, чем у фена. Главный недостаток – невозможность сварки изделий из разных типов пластика. Это объясняется разницей в температурах плавления. Перед началом работы края деталей очищают от следов грязи и жира, способных ухудшить качество шва.

Рекомендуем к прочтению Какой паяльник для ППР-труб самый лучший

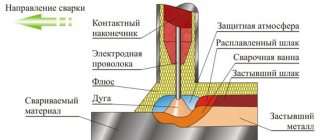

Контактная сварка

Оборудование выдает кратковременные тепловые импульсы, применяемые в сочетании с давлением. Устройства используются на производственных площадках, где выпускают сваренные полимерные листы.

Инструменты и приборы

Спайка утюгом

Это достаточно простой способ соединения частей полотен, ведь бытовые утюги есть почти в каждом доме.

Чтобы соединить полиэтилен таким способом, нужно установить на стол деревянный брусок. На этой своеобразной подставке располагаются края соединяемых полотен.

Они должны выступать от кромок бруска миллиметров на двадцать. Сверху полиэтилен накрывается листом тугоплавкого материала (целлофана, фторопластовой пленки).

Ускорить формирование шва можно последующим охлаждением. Для этого после воздействия высоких температур стык обрабатывается мокрой тряпкой.

При проведении по месту соединения утюг наклоняется на пять градусов. Продвигать его нужно медленно, вдоль стыка. Одного раза для формирования прочного шва недостаточно, процедуру нужно повторить около четырех-пяти раз.

Также для работы с утюгом применяются специальные паяльные насадки, которые закрепляются поверх прибора. Они имеют плоскую форму ребристой основы.

Спайка паяльником

Для сварки двух полотнищ пленки применяется домашний паяльник мощностью в 40-60Вт. Однако для выполнения такой работы этот аппарат требует некоторого улучшения.

Для работы с полиэтиленовым материалом с паяльника снимается окончание жала. После этого создается пропил, в который вставляется пластина из алюминия либо меди. Пластина закрепляется заклепкой, обрабатывается и округляется надфилем.

Воздействие на стык полотен производится под углом в сорок пять градусов. Паяльник прижимается к поверхности, после чего медленно продвигается вдоль стыка. Движение должно быть равномерным, без рывков и остановок.

Колесико представляет собой диск диаметром восьми-десяти миллиметров. Материалом диска может служить алюминий или медь.

Его можно изготовить самому. Металлическое колесико помещается в пропил, в котором закрепляется осью. Метод соединения колесиком основан на его разогреве с дальнейшим прокатыванием вдоль стыка.

Газовая сварка

Такой вариант относится к термическим методам соединения пластмассовых изделий.

Как подобрать газ для горячей сварки

В качестве источника тепла нередко используют кислород или аргон. Однако самым экономичным газом считают воздух, не оказывающий отрицательного воздействия на пластик.

В качестве газов для сварки применяют кислород, водород или аргон.

Ультразвуковой метод

Универсальный способ термосварки подразумевает локальный нагрев места соединения до температуры, близкой к параметру плавления. Дозированное тепловое воздействие не способствует перегреву и деформации материала, иногда наблюдающемуся при использовании других методов. Оборудование работает с частотой 17-45 кГц.

Электрические колебания превращаются в механические, передающиеся обрабатываемому материалу.

Высокочастотная сварка

Экономичный метод применяют во многих отраслях промышленности. Сварка ведется с использованием 2 металлических электродов, между которыми циркулирует ток частотой 30-75 МГц. Высокочастотное электрическое поле нагревает края деталей до необходимой температуры. После сопоставления кромки охлаждают естественным путем. Метод подходит для соединения элементов толщиной 0,5-2 мм. При этом используют 2 способа сварки: внахлест или встык.

Высокочастотная сварка – это способ сварки давлением, при котором кромки деталей нагреваются током.

Фрикционный способ

Сильное трение способствует выделению тепловой энергии, частично расплавляющей края деталей. Сжатие под большим давлением приводит к формированию однородного прочного шва. Главное преимущество фрикционного метода – высокая производительность. Недостатком считают возможность применения только для сварки жестких разновидностей термопластика.

Использование лазера

Из-за высокой стоимости данная технология редко применяется в бытовых условиях.

В промышленности лазерный метод используется при:

- сборке автомобилей на автоматизированных линиях;

- производстве электронных приборов, при котором требуется осторожное обращение с мелкими пластиковыми деталями;

- изготовлении медицинских инструментов и аппаратов, где необходимо создание стерильных условий;

- упаковке продуктов мясной и молочной промышленности.

Лазерный метод помогает сваривать конструкции сложной конфигурации. Другие методы в этом случае оказываются малоэффективными.

Растворение поверхности

Простая технология основывается на химическом расплавлении кромок с последующей фиксацией под давлением. Для ускорения работы может применяться нагрев. Главный недостаток – токсичность применяемых при работе веществ. Метод не рекомендуется использовать в домашних условиях.

Рекомендуем к прочтению Как самому запаять радиатор охлаждения

Раскаленный газ

Сварка пластика газом означает, что для размягчения материала используется направленный поток раскаленного воздуха либо промышленного газа — аргона, азота и других. В бытовых условиях обычно применяется воздух, а инструментом для его подачи служит строительный фен.

Температура подаваемого газа должна быть примерно на 80-100 ° выше, чем температура вязкотекучести, то есть размягчения до нужной кондиции свариваемого металла. В этих условиях также необходимо обеспечивать давление на соединяемые кромки пластика. Для этого может использоваться прижимной валик, которым ведут вдоль шва вслед за феном (требуется помощь другого человека), либо специальные фиксирующие насадки на фен.

Такая насадка позволяет сжимать поверхности во время сварки. Специально для обработки широкоформатных листов — баннеров, тентов, элементов крови — разработаны щелевые и формировочные насадки на типовой промышленный фен (тепловой пистолет).

В промышленности чаще применяется специальный газовый состав, обеспечивающий отсутствие окислов в сварном шве, которые ослабляют его структуру. В быту это некритично, так как нагрузка на пластмассовые детали обычно незначительна.

Нагрев газом налагает ограничение на толщину свариваемого материала — не более 2 мм. Оптимально — 1,5 мм.

Газовое сваривание пластика может быть как без применения присадочного материала, так и с присадкой. Роль присадки играют так называемые электроды — стержни из пластмассы различных марок (подбираются исходя из марки пластика), диаметром от 2 до 6 мм.

Называть их электродами не совсем корректно. Никакой ток по ним при газовой сварке не идет (почти все пластики — диэлектрики). Но название прижилось просто по аналогии со сваркой металла.

Использование присадки позволяет увеличить прочность шва и углубить сварной шов. Этот способ подходит для скрепления более толстых деталей. Возможна как ручная подача присадки с прикаткой валиком, так использование специального оборудования — экструдера, экструзионного пистолета.

Подбор сварочных прутков

Данные элементы играют роль электродов. Их применяют при пайке листового пластика, труб, полиэтиленовых предметов. Размер стержней бывает разным, как и их форма. Диаметр круглых прутков составляет 3-7 мм. Стержни с квадратным сечением отличаются большими размерами.

Сварочные прутки для пластика могут изготавливаться из самых разнообразных материалов.

Для соединения полимерных изделий применяют 2 типа расходного материала:

- Полиэтиленовые стержни. Отличаются достаточно низкой температурой плавления. Применяются для сварки изделий из соответствующего материала с помощью фена.

- Полипропиленовые прутки. Элементы не деформируются, не утрачивают рабочих качеств при длительном хранении. Изделия используются при сборке и ремонте конструкций из листового полипропилена. Электроды из этого материала применяются совместно с экструдерами, расплавляющими их до жидкого состояния.

Гвозди/ Заклепки/ Винты.

В ПВХ пластике, в отличии от некоторых типов жестких пластиковых листовых материалов, можно забивать гвозди на расстоянии нескольких миллиметров от края, при этом материал не раскалывается.

Так же, как и в случае с забиванием гвоздей в дерево, следует притупить острый конец гвоздя легким ударом молотка. Это защитит лист от раскалывания.

ПВХ пластик можно сверлить как дерево. Винты должны быть совместимы с самой большой шайбой, чтобы распределить нагрузку.

Закладные заклепки с алюминиевым стержнем отлично подходят для соединения ПВХ пластика с металлом. Заклепка должна вставляться со стороны ПВХ пластика.

Какой метод лучше для домашних условий

В быту чаще всего используют следующие технологии:

- Сварка с помощью паяльника. Инструмент имеет низкую цену, что позволяет применять его даже для самых простых операций. Паяльником сваривают трубы, емкости, автомобильные бамперы. Инструмент расплавляет поверхности на стыке, которые затем сопоставляются и фиксируются. Таким методом можно соединять трубы разного диаметра.

- Газовая сварка. В домашних условиях применяют фен или горелку. Нагретый газ расплавляет пластик, что способствует формированию однородного шва. Недорогой сварочный инструмент помогает соединять пластиковые детали разных форм и размеров. Его применяют при ремонте тонкостенных полимерных изделий. Процесс ведется с использованием присадочного материала или без такового. В качестве расходного материала применяют пластиковые прутки или полосы.

- Соединение экструдером. Пистолет снабжен нагревательным элементом, расплавляющим расходный материал. Оборудование оснащается и регулятором, помогающим менять температуру воздействия. Тепловые потери минимальны, чем объясняется высокий КПД оборудования.

ВИНИПЛАСТОВЫЕ (ПВХ) ЛИСТЫ. СВАРКА ПВХ ЛИСТОВ.

Винипластом (непластифицированным поливинилхлоридом, НПВХ или просто ПВХ) называется материал, представляющий собой жесткую термопластичную массу с не пропускающей свет структурой. Он применяется в строительной, химической, автомобильной, приборостроительной и другой промышленности.

Главные компоненты винипласта

Изготовление рассматриваемого материала сопровождается смешиванием ПВХ с перхлорвиниловой смолой, модификационными веществами, и наполнителями. Чтобы полученное в конце производственного процесса полотно обрабатывалось доступными домашним умельцам приспособлениями, подготавливаемое сырье дополняется небольшим количеством смазывающих соединений. Роль присадки, которая изменяет свойства конечной продукции в нужную изготовителю сторону, играет роль каучук или хлорированный полиэтилен. Количество этого ингредиента должно равняться 35 процентам. В полимере также находится 20 процентов наполнителя, который представлен сажей, мелом либо аэросилом. Дополнительно присутствуют минимум десять процентов пластификационных и модификационных добавок. Первая разновидность этих веществ помогает уменьшить себестоимость полностью готовой продукции, а вторая — значительно улучшить ее технические характеристики. Антиоксиданты и стабилизаторы продлевают эксплуатационный период, предотвращая разрушение пластика в процессе обработки. Красители позволяют придать изделию определенный оттенок.

Способы производства ПВХ листов

При формировании винипластовых (ПВХ) изделий сырье подвергается сжатию прессовальным устройством, пропусканию через экструзионный аппарат, литью с применением высокого показателя давления. Используемый способ получения из НПВХ изделий контролируется разновидностью и предназначением продукта:

- Детали со сложными геометрическими очертаниями и большими параметрами размеров — вакуумное формирование листов.

- Полотна с лишенными шероховатостей поверхностями — сжатие состоящих из винипластовой пленки пакетов с помощью прессующего устройства.

- Пленочные покрытия — прокатывание непластифицированного поливинилхлорида.

- Небольшие изделия с разнообразными очертаниями — сжатие порошков или таблеток, литье из гранул под значительным давлением.

Размеры и вес ПВХ

Малый параметр веса позволяет перевозить комплекты винипластовых полотен на легковых автомобилях. У изделий размером 600х1500х2 мм он равняется примерно 2,8 килограмма, а 1240х2420х20 мм — 96 килограммам. Магазины предлагают винипластовые полотна размером 600х1500, 650х1500, 670х1500, 700х1500, 750х1500, 1240х2420 или 1300х2000 мм. Если отделочным работам подвергается поверхность с нестандартной конфигурацией, у производителя заказывается индивидуальный размер. Среди других услуг находится разрезание НПВХ, создание деталей, упаковка комплекта, доставка на объект и так далее.

Соединение листов винипласта (сварка ПВХ листов)

Сварка винипласта (ПВХ) осуществляется одним и 3-х способов:

- Сварка ручными аппаратами горячего воздуха (сварочными фенами)

- Сварка ручными сварочными экструдерами

- Сварка на стыковых сварочных станках

Общие принципы сварки ПВХ (винипластовых) листов ручным инструментом (фены и экструдеры):

Перед началом работы материал разрезается на куски необходимых размеров. Дополнительно фрезой снимается фаска, величина которой контролируется толщиной обрабатываемого листа. Если последняя равняется 5 мм, раскрываемый шов наклоняется на 55–60 градусов. Когда толщина превышает пятимиллиметровое значение, угол увеличивается до 70–90 градусов. Фаску необходимо удалять равномерно по всей длине изделия. Швы, образовавшиеся во время наращивания винипластового покрытия, теряют оптимальные показатели прочности и эластичности под влиянием кислорода. Поэтому листы обязательно свариваются в инертном газе. Этот вариант разрешается использовать при объединении изделий между собой, ремонте помещений и некоторых других мероприятиях. Но обрабатываемый материал необратимо портится температурой горючих газов, выходящей за рамки дозволенных параметров. Чтобы заполнить получившийся шов, разрешается воспользоваться присадочными прутьями. Их следует нагревать вместе с объединяемыми деталями. Представленный углекислым газом, воздухом либо азотом теплоноситель нагревается специальной горелкой, потребляющей энергию газового топлива или электрического тока. В первом варианте упомянутого устройства теплоноситель прямым (непосредственный контакт) либо косвенным (через стенку) способом получает необходимую температуру с помощью огня, порождаемого сгорающим газом. Во втором варианте традиционно используются питающиеся электричеством трубчатые электронагреватели (ТЭНы). Когда температура достигает 80 градусов выше нуля, структура нагреваемого винипласта подвергается размягчению. Если она равняется 180 градусам, изделие постепенно течет. А 200–220 градусов тепла делают полимер вязкотекучим, заставляя его листы свариваться между собой под влиянием дополнительно оказываемого давления. Прочность швов контролируется объемом и степенью нагрева масс подаваемого воздуха, диаметром сварочного прута и горелочного сопла, а также толщиной соединяемых полотен. Показатель диаметра сопла рекомендуется выбирать по толщине свариваемых листов, очертанию кромок и размеру используемого при сварке прута. Когда его значение будет отличаться от идентичной характеристики сварочного прута, произойдет усложнение нагревания последнего и ухудшится качество формируемых стыков. Если свариваются листы толщиной 3–5 миллиметров, сопло горелки должно обладать диаметром примерно 1,5–2 миллиметра. Когда выполняется соединение изделий толщиной 16–20 миллиметров, размеры наконечника увеличиваются до 3,5–4 миллиметров.

Сварка винипластовых (ПВХ) листов на стыковых сварочных станках

В данном случае процесс сварки практически не отличается от аналогичного процесса сварки полиэтиленовых или полипропиленовых листов. Однако стоит учитывать, что сварка ПВХ — гораздо более сложный процесс, связанный с уменьшенным «сварочном окном» температуры.

ПВХ (винипласт) — сложный для сварки полимерный материал, для работы с которым требуются специфические навыки.

Специалисты компании ССПЛ готовы провести мастер-класс по сварке ПВХ листов на стыковых сварочных станках производства ССПЛ для обеспечения наилучшего результата.

В нашем каталоге представлены все виды оборудования для сварки винипластовых (ПВХ) листов:

- Сварочные фены для сварки винипласта

- Сварочные экструдеры для сварки ПВХ

- Стыковые сварочные столы для ПВХ (винипласта)

Подходящие марки и правила выбора

К холодной сварке для пластмассы выставляются меньше строгие условия, чем к сварке для металлических материалов. На рынке завоевали лидерские места, следующие марки:

- Poxipol – двухкомпонентная универсальная масса, применяемая для соединения разных по структуре деталей. Производится в двух тубах, содержащихся в картонной упаковке. Подходит для наружного применения при отрицательных температурах. Но такие условия влияют на период застывания.

Массу допустимо наносить различной толщины. При этом холодная сварка не растечется, не сомнется.

В состав не входят растворители, поэтому он безопасен для организма и применяется в жилых помещениях. Применение требует тщательной очистки склеиваемых плоскостей.

- Tytan – холодная сварка, основа которой состоит из эпоксидной смолы с добавлением отвердителей и пластификаторов. Благодаря им, время застывания сокращено до получаса. Вводить в эксплуатацию деталь допустимо через час. Эксплуатационная температура -60 — +130 градусов, поэтому сварка Титан используется при экстренном ремонте приборов, механизмов, работа которых предусмотрена при повышенных температурах. Водостойкий состав.

- Mastix – многокомпонентный состав, состоящий из эпоксидного полимера, пластификатора, наполнителя, отвердителей. При нанесении тонкого слоя, застывание происходит за 7 минут. Эксплуатационная температура -60 — +200 градусов. Качественно склеивает не только пластиковые, но и металлические элементы.

Также широко используются холодные сварки марок Момент Супер Эпокси, Скол, Алмаз, Секунда .

При выборе материала обращается внимание на эксплуатационную температуру, чтобы сварка смогла выдержать склеивание. Если работа рассчитана на длительный промежуток время, то лучше купить состав с быстрым, прочным схватыванием, что значительно сократит ремонтные работы.

Наиболее распространенные способы

Основная задача любого способа сварки полимеров – добиться неразрывного соединения между материалами путем плавного перехода одного вещества в другое посредством присадки или без нее.

Существует огромное количество разновидностей сварки синтетических полимеров вне зависимости от основного метода (химия или диффузия). Наибольшее распространение получили два способа:

- сварка при помощи ультразвука;

- холодный способ.

Несмотря на одинаковые стремления к итоговому результату, суть процессов принципиально отличается. Чтобы понять основные принципы и особенности технологии, стоит рассмотреть каждый из вариантов более подробно.