Механические свойства стали:

- Прочность — это способность выдерживать внешнюю нагрузку, не разрушаясь. Данное свойство характеризуется пределом прочности (механическое напряжение, при котором изделие из стали разрушается) и пределом текучести (механическое напряжение, при котором изделие продолжает удлиняться, причем нагрузка отсутствует).

- Твердость — способность сопротивляться проникновению твердых тел. Измеряется методами Бринелля и Виккерса. Метод Бринелля подразумевает определение прочности при помощи нагрузки, отнесенной к площади отпечатка в процессе вдавливания стального шарика, а метод Виккерса — алмазной пирамидки.

- Пластичность — способность изменять форму после действия нагрузки и сохранение формы после того, как нагрузка снята. Характеризуется относительным удлинением при растяжении и углом загиба.

- Ударная вязкость — способность противостоять нагрузкам динамического характера. Оценить можно работой, которая нужна для разрушения образца, отнесенной к площади поперечного сечения.

Физико-механические свойства строительных сталей, их определение.

Экзаменационные вопросы по курсу МК

Преимущества и недостатки строительных сталей как материала для строительных конструкций.

Основными достоинствами металлических конструкций являются: высокая несущая способность — возможность воспринимать значительные нагрузки при относительно небольших сечениях вследствие значительной прочности металла; высокая надежность, так как конструкции могут быть рассчитаны достаточно точно, легкость и транспортабельность. Металлические конструкции по сравнению с конструкциями из камня, железобетона и дерева наиболее легкие. Они почти в 4 раза легче железобетонных и часто легче деревянных (при использовании на одинаковые нагрузки), а раз металлические конструкции наиболее легкие при значительной плотности металла, то они и более транспортабельные и легко монтируемые; сплошность материала и соединений, позволяющая осуществлять водо- и газонепроницаемые конструкции. Металлические конструкции удобны в эксплуатации, так как легко могут быть усилены при увеличении нагрузок. Они наиболее полно используются при реконструкциях и легко ремонтируются. К недостаткам металлических конструкций относится низкая коррозиестойкость и огнестойкость. Эти недостатки иногда требуют применения специальных коррозиестойких сталей и специальных защитных покрытий, предохраняющих их от коррозии и относительно высоких (более 400 °С) температур. Все конструкции, как правило, должны быть доступны для наблюдения, очистки, окраски, а также не должны задерживать влагу. Замкнутые профили должны быть герметизированы.

Виды строительных сталей, их состав.

По прочностным свойствам стали условно делят на три группы: обычной прочности (

< 29 кН/см2); повышенной прочности (29 кН/см2 <

<

40 кН/см2); высокой прочности >40 кН/см2).

Повышение прочности стали достигается легированием и термической обработкой.

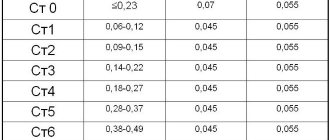

По химическому составустали подразделяют на углеродистые и легированные. Углеродистые стали

обыкновенного качества состоят из железа и углерода с некоторой добавкой кремния (или алюминия) и марганца. Прочие добавки (медь, хром и т.д.) специально не вводятся и могут попасть в сталь из руды

Углерод,

повышая прочность стали, снижает ее пластичность и ухудшает свариваемость, поэтому для строительных металлических конструкций применяют только низкоуглеродистые стали с содержанием углерода не более 0,22%.

В состав легированных сталей помимо железа и углерода входят специальные добавки, улучшающие их качество. Поскольку большинство добавок )в той или иной степени ухудшают свариваемость стали, а также удорожают ее, в строительстве в основном применяют низколегированные стали с суммарным содержанием легирующих добавок не более 5%. \

Основными легирующими добавками являются кремний (С), марганец (Г), медь (Д), хром (X), никель (Н), ванадий (Ф), молибден (М), алюминий (Ю), азот (А). Состав легирующих добавок указывают в наименовании стали: первые две цифры в марке стали соответствуют содержанию углерода в сотых долях процента, далее перечисляют добавки и их содержание с округлением до целых процентов, цифру 1 при этом обычно не проставляют. Например: 09Г2С, 14Г2АФ.

Стали обычной прочности( <

29 кН/см2). К этой группе относят низкоуглеродистые стали (С235…С285) различной степени раскисления, поставляемые в горячекатаном состоянии. Обладая относительно небольшой прочностью (см. табл. 2.3), эти стали очень пластичны: протяженность площадки текучести составляет 2,5% и больше, соотношения 0,6…0,7. Хорошая свариваемость обеспечивается низким содержанием углерода (не более 0,22%)»и кремния. Коррозионная стойкость — средняя, поэтому конструкции, выполненные из сталей обычной прочности, следует защищать с помощью лакокрасочных и других покрытий. Однако благодаря невысокой стоимости и хорошим технологическим свойствам стали обычной прочности очень широко применяют для строительных металлических конструкций. Потребление этих сталей составляет свыше 50% от общего объема. Недостатком низкоуглеродистых сталей является склонность к хрупкому разрушению при низких температурах (особенно для кипящей стали С235), поэтому их применение в конструкциях, эксплуатирующихся при низких отрицательных температурах, ограничено.

Стали повышенной прочности(29 кН/см2 < <

40 кН/см2). Стали повышенной прочности (С345…С390) получают либо введением При выплавке стали легирующих добавок, в основном марганца и кремния, реже никеля и хрома, либо термоупрочнением низкоуглеррдистой стали (С345Т). Пластичность стали при этом несколько снижается и протяженность площадки текучести уменьшается до 1…1,5%.

Стали повышенной прочности несколько хуже свариваются (особенно стали с высоким одержанием кремния) и требуют иногда использования специальных технологических мероприятий для предотвращения образования горячих трещин.

По коррозионной стойкости большинство сталей этой группы близки к низкоуглеродистым сталям. Более высокой коррозионной стойкостью обладают стали с повышенным содержанием меди (С345Д, С375Д, С390Д).

Мелкозернистая структура низколегированных сталей позволяет значительно повысить их сопротивление хрупкому разрушению.

Высокое значение ударной вязкости сохраняется при температуре -40°С и ниже, что позволяет использовать эти стали для конструкций, эксплуатируемых в северных районах. За счет более высоких прочностных свойств применение сталей повышенной прочности приводит к экономии металла до 20…25%.

Стали высокой прочности(

> 40 кН/см2). Прокат из стали высокой прочности (С440…С590) получают, как правило, путем легирования и термической обработки. Для легирования используют нитридообразующие элементы, способствующие образованию мелкозернистой структуры.

Стали высокой прочности могут не иметь площадки текучести (при > 50 кН/см2), и их пластичность (относительное удлинение) снижается до 14% и ниже. Отношение увеличивается до 0,8…0,9, что не позволяет учитывать при расчете конструкций из этих сталей пластические деформации.

Подбор химического состава и режима термообработки позволяет значительно повысить сопротивление хрупкому разрушению и обеспечить высокую ударную вязкость при температурах до -70°С. Определенные трудности возникают при изготовлении конструкций. Высокая прочность и низкая пластичность требуют более мощного оборудования для резки, правки, сверления и других операций.

Физико-механические свойства строительных сталей, их определение.

К физическим

свойствам стали относятся плотность (удельный вес), теплоемкость, теплопроводность, электропроводность и др. Первые три из перечисленных свойств имеют важное значение для кузнечноштамповочного производства. Удельный вес стали — это вес 1 см3 стали в граммах. Он изменяется в зависимости от химического состава стали и в среднем принят равным 7,86 Г/см3 [7,86103 кГ/м3].

Теплоемкостью называется количество тепла, необходимое для нагревания 1 Г металла на 1°С. Она влияет на проникновение тепла от поверхности заготовки к сердцевине. Теплопроводностью называется свойство материалов передавать тепло от одной нагретой части к другой, менее нагретой. Знание этого свойства передачи тепла от поверхности до сердцевины заготовки необходимо для определения продолжительности нагрева металла перед ковкой. К механическим

свойствам стали относятся: прочность, твердость, вязкость, пластичность, упругость и выносливость.

Прочностью называется способность металла сопротивляться разрушению (сохранять связь между частицами) при воздействии внешних сил. Твердостью называется способность металла сопротивляться вдавливанию (проникновению) в него других, более твердых тел. Твердость стали определяется методом вдавливания в нее шарика или конуса специальных приборов. Чем тверже сталь, тем меньше диаметр отпечатка шарика на поверхности испытуемого образца или меньше глубина проникновения конуса при одинаковых нагрузках. Вязкость (ударная)— это способность металла оказывать сопротивление ударным нагрузкам, не разрушаясь. Пластичностьюназывается способность металла изменять без разрушения свою форму под воздействием внешних сил и сохранять принятую новую форму после прекращения действия внешних сил. Упругостьюназывается свойство материала изменять форму под действием внешних сил и возвращаться к первоначальной форме после прекращения действия внешних сил. Выносливостью называется способность металла выдерживать, не разрушаясь, различные эксплуатационные многократные нагрузки, в том числе и знакопеременные, т. е. нагрузки, непрерывно меняющиеся по величине и направлению.

4. Расчет строительных конструкций по методу предельных состояний, система коэффициентов надежности.

В соответствии с основными положениями по расчету конструкций предельные состояния разделены в зависимости от их опасности и возможных последствий на две группы: первая включает предельные состояния, ведущие к полной непригодности к эксплуатации конструкций и (или) к потере ими несущей способности. Эти состояния можно определить как абсолютные предельные состояния; вторая включает предельные состояния, затрудняющие нормальную эксплуатацию или снижающие долговечность конструкций. Эти предельные состояния могут быть ликвидированы в процессе текущего ремонта.

К предельным состояниям первой группы относят:

· разрушения любого характера (вязкое, хрупкое, усталостное); потерю устойчивости формы (например, потерю устойчивости сжатого или изгибаемого элемента);

-потерю устойчивости положения (например, опрокидывание подпорной стенки или дымовой трубы);

· превращение системы в изменяемую;

. чрезмерное развитие пластических деформаций;

· возникновение трещин в металлических конструкциях, которые могут привести к обрушению.

К предельным состояниям второй группы относят:

· перемещения конструкций, затрудняющие эксплуатацию сооружения;

· колебания, нарушающие работу оборудования или санитарно

гигиенические нормы для работающего персонала;

· другие нарушения, требующие временного прекращения эксплуатации и проведения ремонта.

Расчет конструкций должен гарантировать ненаступление пре

дельного состояния.

для предельных состояний первой группы это условие обеспечивается, если усилие, возникающее в элементе от внешних воздействий, не будет превышать предельного усилия, которое может выдержать элемент, т.е. при соблюдении неравенства. N<�Ф

где N

— усилие в рассчитываемом элементе конструкции (функция нагрузок и воздействий);

Ф

— предельное усилие, которое может выдержать элемент (функция свойства материала и размеров элемента).

Предельные состояния первой группы, ведущие к полному прекращению эксплуатации и (или) обрушению конструкций, не должны быть нарушены ни разу за весь срок службы сооружения, т.е. усилие N

следует рассматривать как максимальное за весь период эксплуатации, а несущую способность элемента

Ф

— как минималь

но возможную. .

для второй группы предельных состояний, связанных, как правило, с перемещениями, также можно записать предельное неравенство: f<[f]

где f

— перемещение конструкции (функция нагрузок); [

f

] — предельное перемещение, допустимое по условиям эксплуатации(функция конструкции и ее назначения).

Предельные состояния второй группы, ведущие к нарушению нормальной эксплуатации, можно рассматривать как более мягкие. Поэтому расчет по второй группе предельных состояний следует выполнять на нагрузки, возникающие в процессе нормальной эксплуатации, без учета экстремальных ситуаций, приводящих к превышению этих нагрузок.

В общем случае работа конструкций и переход их в предельное состояние зависят от нагрузок, свойств материала и условий работы.

Химические свойства стали:

- Жаростойкость — способность не окисляться при высоких температурах, не образовывать окалину.

- Жаропрочность — способность сохранять прочность при высоких температурах.

- Окисляемость — способность соединять с кислородом. Чем выше температура металла, тем выше окисляемость. Если сталь с низким содержанием углерода подвергнуть воздействию влаги или влажного воздуха, то она будет окисляться, образуя оксид железа — ржавчину.

- Коррозионная стойкость — способность не окисляться, не вступать в химическую реакцию с веществами, которые окружают металл.

Стали повышенной и высокой прочности

Для многих видов конструкций применяются стали повышенной и высокой прочности.

Стали повышенной и высокой прочности поставляются по ГОСТ 19281 – 89 и ГОСТ 19282 – 89. В зависимости от нормируемых свойств (химического состава, временного сопротивления, предела текучести, ударной вязкости при разных температурах и после механического старения) согласно ГОСТ эти стали подразделяют на 15 категорий с гарантией механических св-в при температурах от -70, до +20 градусов Цельсия.

Применение стали повышенной прочности приводит к экономии металла до 20 – 25 %, а высокой прочности – 25 – 50 % по сравнению с обычной углеродистой сталью.

Технологические свойства стали:

- Свариваемость — способность образовывать сварное соединение высокого качества.

- Ковкость — способность принимать другую форму под действием внешней силы.

- Обрабатываемость резанием — способность поддавать обработке механическим путем при помощи режущего инструмента.

- Жидкотекучесть — способность металла, находящегося в расплавленном состоянии, заполнять малые пространства.

Большое значение для качества стали имеет содержание углерода. Чем больше содержание этого элемента в металле, тем выше твердость и износоустойчивость. Однако высокое содержание углерода худшим образом влияет на пластичность и свариваемость металла.

Прочность материала

У стали есть одно важное свойство — прочность. Чтобы установить прочность материала, производятся испытания. Стержень из стали выбранной марки растягивают, а потом проверяют, как изменился образец после прикладываемых усилий. По итогам испытаний составляют график, где указывают приложенное усилие (напряжение) и уровень деформации.

У металла есть такой важный параметр, как предел текучести. Обнаружить предел текучести образца можно в результате тестирования. Если к заготовке были приложены незначительные нагрузки, то ее форма будет восстановлена. Когда напряжение, прикладываемое к заготовке, перейдет за предел текучести, образец получит необратимые изменения.

Цель испытаний — определить максимальное напряжение, которое может выдержать образец. Поэтому тесты продолжаются до тех пор, пока образец не разорвется. При этом испытатели узнают, какова у стали прочность на растяжение.

Соотношение прочности и твердости сталей

В закаленных и отпущенных сталях наблюдается хорошая корреляция между пределом прочности и твердостью – по твердости можно оценивать прочность и наоборот. Для термически упрочненных сталей твердость 45 HRC и выше является обычным делом. Твердость 45 HRC соответствует прочности при растяжении 1480 МПа. Если сравнить это с самыми прочными промышленными сплавами алюминия, меди и титана, которые грубо имеют прочность соответственно 570, 1220 и 1350 МПа, то станет ясно, что сталь прочнее всех этих материалов.

Виды сталей и особенности их маркировки

Различные области применения сталей требуют наличие у нее строго определенных свойств – физических, химических. В одном случае требуется максимально высокая износоустойчивость, в других – повышенная устойчивость против коррозии, в третьих внимание уделяется магнитным свойствам.

Видов стали много. Основная масса выплавляемого металла идет в производство конструкционной стали, в которую входят такие виды:

- Строительная. Низколегированная сталь с хорошей свариваемостью. Основное назначение – производство строительных конструкций.

- Пружинная. Имеют высокую упругость, усталостную прочность, сопротивление разрушению. Идет на производство пружин, рессор.

- Подшипниковая. Основной критерий – высокая износоустойчивость, прочность, низкая текучесть. Применяется для производства узлов и составляющих подшипников различного назначения.

- Коррозионностойкая (нержавеющая). Высоколегированная сталь с повышенной стойкостью к воздействию агрессивных веществ.

- Жаропрочная. Отличается способностью длительное время работать в нагруженном состоянии при повышенных температурах. Область применения – детали двигателей, в том числе газотурбинных.

- Инструментальная. Применяется для производства метало- и деревообрабатывающих, измерительных инструментов.

- Быстрорежущая. Для изготовления инструмента металлообрабатывающего оборудования.

- Цементируемая. Применяется при изготовлении деталей и узлов, работающих при больших динамических нагрузках в условиях поверхностного износа.

Читать также: Рисунки для лазерной резки фанеры

При расшифровке обозначений нужно учитывать, что каждому из видов соответствует строго определенная буква в маркировке.

Маркировка сталей по российским стандартам

Маркировка сталей по российским стандартам позволяет определить состав металла и, частично, принадлежность к определенному виду.

При наличии углерода в стали более 1 %, его количество в маркировке не указывается. Марка стали включает буквенные обозначения легирующих добавок с указанием их количества в десятых и сотых долях процента, но если содержание компонента менее 1,5 %, то в маркировке присутствует только буквенное обозначение.

Читать также: Распайка юсб кабеля по цветам

Кроме химического состава, маркировка содержит символы, характеризующие назначение стали, степень ее качества.

Прочность сталей

Механические свойства сталей, как и других металлических материалов, чаще всего определяются с помощью испытания на растяжение. Испытание на растяжение заключается в приложении растягивающего усилия к образцу – чаще всего, в виде стержня – и измерении изменения длины образца при увеличении прилагаемого усилия (рисунок 1). Образец вырезают из интересующего материала или изделия. Результат испытания представляет собой диаграмму растяжения – график, на котором по вертикали откладывается напряжение (усилие на единицу площади образца), а по горизонтали – деформация (относительное изменение длины образца).

Рисунок 1 – Диаграмма напряжение-деформация при испытании образца на растяжение

При малых деформациях стержень ведет себя упруго – он «отпружинивает» обратно к своей исходной длине, если приложенные напряжения снимают. При напряжении выше величины, которую называют пределом текучести, стержень начинает деформироваться пластически. Это значит, что после снятия прилагаемых напряжений стержень уже не возвращается к своей исходной длине, а получает необратимое удлинение. Путем растяжения стержня до разрушения находят максимальное напряжение на диаграмме растяжения. Это максимальное напряжение называют прочностью при растяжении или временным сопротивлением растяжению материала, из которого был изготовлен образец.