- Разновидности и особенности раскислителей

- Марки спокойной стали

- Достоинства спокойных сплавов

- Области применения спокойной стали

- Отличия спокойных и полуспокойных сталей

Спокойная сталь содержит минимальное количество кислорода. В классификации по степени раскисления она занимает первое место после кипящих и полуспокойных сталей. Спокойная сталь получается путем обогащения первоначального сплава раскислителями. Они удаляют кислород из расплавленного сплава, тем самым улучшают его механические свойства. Металл становится плотнее, устойчивее к нагреву и коррозии.

Разновидности и особенности раскислителей

Когда раскислители вводятся в жидкий металл, они соединяются с кислородом и удаляются до затвердевания слитка. В процессе образуются жидкие, твердые и газообразные продукты раскисления, от количества которых зависит качество стали.

Сплав раскисляют введением добавок в строго отведенном количестве. К ним относятся:

- ферросисцилий — добавляют 0,12-0,3 % от общей массы;

- алюминий — до 0,1 %;

- ферромарганец — до 0,1 %;

- кремний — до 0,05 %;

- титан.

Алюминий, кремний, марганец и комплексные раскислители чаще всего используются в осаждающем методе раскисления. Реже кислород из стали удаляют диффузионным, вакуумным или электрошлаковым раскислением. После обработки образуется большая усадочная раковина, из-за чего вырастает цена спокойной стали. Усадочную раковину, как дефект разливки сплава, нельзя использовать, поэтому она отрезается от основной части. В среднем литой слиток теряет до 16 % от массы заготовки.

Химический состав сталей обыкновенного качества

Существует типизация по характеру застывания в изложнице и геометрической форме слитка (форма изложницы). Выделяют спокойную, полуспокойную и кипящую.

Углеродистая сталь

Углеродистая сталь выплавляется без добавления каких-либо легирующих элементов и бывает обычной и качественной.

Стали обычного качества принято делить на следующие группы:

- группа А — обеспечивается по механическим свойствам. Изделия из сталей этой группы применяются для последующей сварки, ковки и т.д. Причем, заявляемые мех. свойства могут изменяться. (Ст3, Ст5кп.).

- группа Б – сталь обеспечивается по хим. составу. Применяется для изготовления деталей, при обработке которых, могут изменяться механические характеристики определяемые составом.

Сталь из группы Б подразделяется на 2 категории:

- 1я- установлено содержание С, Si, Mn; ограничено содержание: S, P, N, As,

- 2я — дополнительно ограничено количесво Cr, Ni, Cu.

- группа В — обеспечивается по механическим характеристикам и содержанию химических элементов. Применяется при производстве свариваемых деталей.

Подразделяется на шесть категорий.

Обозначается группа В следующим образом: марка стали, степень раскисления, номер категории. Имеют одинаковый состав со сталью 2 категории группы Б.

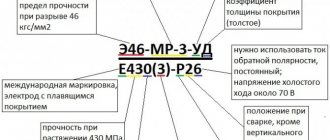

Маркировка стали

Рассматривая, на примере, маркировку стали Ст5пс (конструкционная углеродистая сталь обычного качества).

- эта сталь относится к группе А, (поскольку категория указывается перед буквами Ст (ВСт1, ВСт2), а не указывается только группа А).

- цифра 5 — определяет условный номер марки исходя из хим. состава и мех.свойств.

- пс- степень раскисления.

Если после цифры определяющей марку стали стоит буква Г- значит сталь содержит повешенное количество марганца.(Ст25Г2С)

Степени раскисления стали

Существует 3 степени раскисления стали.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшив, таким образом, его вредное влияние.

Кипящая сталь

Кипящая сталь является не полностью раскисленой. Во время разливки в изложницы она кипит из-за обильного выделения газа, поэтому она является наиболее загрязнена газами и неоднородной. Т.е механические свойства по слитку могут отличаться, поскольку распределение химических элементов по слитку не равномерно. В головной части слитка находится наибольшее количество углерода и различных плохих примесей (таких , как сера или фосфор), из-за чего требуется удаление части слитка ( 5% от общей массы).

Марки спокойной стали

Если хотите знать, какую сталь обыкновенного качества относят к спокойной, прочтите маркировку. У спокойной стали марки обозначаются условными номерами в зависимости от химического состава. В обозначение входят буквы и цифры. К примеру, марка Ст1сп подразумевает:

- конструкционную углеродистую сталь обыкновенного качества — Ст;

- условный номер марки — 1;

- степень раскисления — СП (спокойная).

Требования к качеству металла изложены в ГОСТ 380-2005.

Типы сталей и их горячее цинкование

Металлургическая промышленность в состоянии производить стали самого разнообразного состава, все их условно по типам примесей можно разделить на шесть типов по характеру основной примеси, которая и определяет основное назначение стали.Основными примесями являются углерод, фосфор, сера, кремний, марганец, а также совокупность примесей ряда тугоплавких металлов, включающих хром, никель и некоторые другие.

Вот эти шесть типов:

- Углеродистые стали, то есть стали, основным легирующим элементом в которых является углерод — это стали с содержанием углерода менее 2,14%. Его наличие не исключает существования в сталях некоторых элементов в даже больших количествах (марганец, кремний), но эти элементы играют в данном случае скорее подчиненную роль – при некоторой концентрации улучшая механические и некоторые другие свойства, в других случаях несколько ухудшая их.

- Стали с высоким содержанием кремния. Элемент кремний в концентрации до 0,4% является полезным элементом, потому что он влияет на качество сталей (в основном, на их прочностные свойства). Но есть стали и с более высоким его содержанием — до 2%. Это так называемые пружинные стали, используемые для изготовления рессор и пружин.

- Стали с высоким содержанием марганца (свыше 1%). Это так называемые «вязкие» стали. Обычное содержание марганца в «углеродистых» сталях составляет 0,4-0,6%, но данные стали с повышенным содержанием марганца имеют свой ареал использования.

- Автоматные стали – эти стали содержат высокий процент серы. Сера в стали является вредным элементом, потому что приводит к повышению хрупкости при повышенных температурах, но ее содержание порядка 0,2% улучшает обработку сталей на фрезерных станках, поэтому такие стали используются для изготовления крепежных материалов неответственного назначения.

- Электрические стали, содержащие высокий уровень фосфора. Эти стали имеют низкий коэффициент термического расширения или особые магнитные свойства, поэтому используются в электротехнической промышленности.

- Нержавеющие стали. Как правило, содержат высокий уровень никеля и хрома. Используются в качестве материалов, используемых в сильно коррозионной среде.

Углеродистая сталь

Основными материалами, выпускаемыми металлургической промышленностью, являются углеродистые стали. В зависимости от содержания углерода стали подразделяются на доэвтектоидные, эвтектоидные и заэвтектоидные.

Доэвтектоидные стали, в свою очередь, в зависимости от содержания углерода делятся на три типа: низкоуглеродистые, среднеуглеродистые и высокоуглеродистые (более 0,65%). Последние являются инструментальными сталями, из которых изготовляют режущий, мерительный, штамповый и прочий инструмент.

В качестве материалов для цинкования погружением используются только низкоуглеродистые стали. 99% сталей, подвергаемых горячему цинкованию – это низкоуглеродистые стали.

Эти стали содержат все указанные выше примесные элементы, в основном, из-за ограничений в технологиях, но в относительно малом количестве, и их доля обусловлена как составом руд, из которых готовятся металлы, так и использованием различных технологических приемов с введением некоторых элементов. Кроме того, имеются и ограничения по концентрации углерода.

Условно принято считать, что стали, содержащие менее 0,25% углерода, до 0,4% кремния, менее 0,8% марганца и менее 0,3% суммы хрома и никеля, являются цинкуемыми. При этом фосфор и сера являются вредными примесями, их количество в стали должно быть как можно меньшим, кремний и частично марганец являются полезными элементами, поскольку оба они используются в качестве раскислителей в технологии производства сталей.

https://www.youtube.com/watch?v=Oy3KOx_32Lw

Углеродистые стали относятся к группе конструкционных сталей, куда входят также нержавеющие, но последние мы далее рассматривать не будем.

Конструкционные углеродистые стали характеризуются как по химическому составу (по ГОСТ 380), так и по механическим свойствам (ГОСТ 1050).

Цели этих ГОСТов разные – для ряда технологий (в том числе для горячего цинкования) важен именно химический состав, в то время как для конструкционных расчетов важно знать механические свойства сталей, а эти характеристики регламентируются именно ГОСТ 1050.

Углеродистые стали также подразделятся по способам раскисления перед разливкой в изложницы. По способу раскисления различают кипящие, полуспокойные и спокойные стали.

Кипящая сталь

Кипящая сталь наиболее дешевая, так как при ее выплавке расходуется минимальное количество специальных добавок и обеспечивается максимальный выход годного продукта. Пониженное содержание кремния и марганца обусловливает меньшую прочность и большую пластичность, чем у спокойной стали.

Недостатками кипящей стали являются развитая ликвация, в головной части слитка неоднородность содержания углерода достигает 400%, серы — 900% от их среднего содержания. В спокойной стали неоднородность содержания углерода лишь на 60%, а по сере на 110% превышает их среднее содержание в стали.

Прокат из кипящей стали более неоднороден по химическому составу, чем прокат из спокойной стали. Листы и профили, изготовленные из разных частей слитка, различаются по содержанию углерода, серы и фосфора.

Поэтому прокат из кипящей стали характеризуется неоднородностью структуры и механических свойств даже для металла одной плавки. В среднем кипящая сталь содержит около 0,02 % кислорода, что в несколько раз больше, чем у спокойной стали.

Хладостойкость кипящей стали понижена, в среднем Т50 у нее на 10–20°С выше по сравнению с Т50 для спокойной стали. Пониженное сопротивление хрупкому разрушению особенно характерно для проката значительной толщины (14–20 мм и более) из кипящей стали.

Спокойная сталь

Спокойная сталь гораздо однороднее по химическому составу, чем кипящая сталь. Благодаря присутствию в спокойной стали остаточного (кислоторастворимого) алюминия у нее ниже склонность к росту зерна, чем у кипящей стали. Поэтому прочность и хладостойкость более однородного и мелкозернистого проката из спокойной стали выше, чем проката из кипящей стали.

Но при затвердевании спокойной стали в изложницах образуется большая усадочная раковина, для удаления которой прибегают к обрезанию слитка (12–16% по массе). Вследствие этих потерь, а также дополнительных расходов, в том числе на ферросплавы и алюминий для раскисления, спокойная сталь дороже кипящей.

Существует сталь с промежуточной степенью раскисления — полуспокойная. В отличие от кипящей она обрабатывается перед разливкой небольшим количеством раскислителей.

По однородности химического состава, микроструктуры и механических свойств, по сопротивлению хрупкому разрушению и прочностным показателям прокат из полуспокойной стали уступает прокату из спокойной стали и занимает между ним и прокатом из кипящей стали промежуточное положение.

Основным преимуществом кипящей стали является высокий (более 95 %) выход годного. У полуспокойной стали, раскисляемой марганцем и в ковше кремнием, выход годного составляет около 90%.

Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного у слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

В зависимости от содержания вредных примесей: серы и фосфора — стали подразделяют на:

- стали обыкновенного качества, содержание до 0.05% серы и до 0,04% фосфора;

- качественные — до 0,035% серы и фосфора каждого отдельно, они менее загрязнены неметаллическими включениями и газами. В особо ответственных случаях эти стали содержат менее 0,02% S и 0,03% Р. Поэтому при одинаковом содержании углерода качественные стали имеют более высокие пластичность и вязкость, особенно при низких температурах. Качественные стали являются более предпочтительными для изготовления изделий, эксплуатируемых при низких температурах, в частности, в условиях Севера и Сибири.

- высококачественные — до 0,025% серы и фосфора;

- особовысококачественные — до 0,025% фосфора и до 0,015% серы.

Cтали обыкновенного качества

Cтали обыкновенного качества изготавливают по ГОСТ 380–2005.Выплавка их обычно производится в крупных мартеновских печах и кислородных конвертерах. Обозначают их буквами «Ст» и цифрами от 0 до 6, например: Ст0, Ст1, Ст6.

Буквы «Ст» обозначают «Сталь», цифры — условный номер марки стали в зависимости от ее химического состава.

В конце обозначения марки стоят буквы «кп», «пс», «сп», которые указывают на способ раскисления: «кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная.

https://www.youtube.com/watch?v=gWRIXjiIlGo

Углеродистые стали обыкновенного качества содержат С ≤ 0,49% и выпускаются трех разновидностей в зависимости от технологии раскисления: кипящие с С ≤ 0,27% (Ст1кп, Ст2кп, Ст3кп и Ст4кп); полуспокойные (Ст1пс, Ст2пс, Ст3пс, Ст4пс, Ст5пс и Ст6пс); спокойные (Ст1сп, Ст2сп, Ст3сп, Ст4сп, Ст5сп и Ст6сп).

К этим сталям относятся также стали Ст3Гпс, Ст3Гсп, Ст5Гпс с Mn = 0,8–1,10% (в стали Ст5Гпс допускается Mn = 0,8–1,20%). Эти стали имеют повышенную прочность по сравнению с прочностью сталей Ст3пс, Ст3сп и Ст5пс.

В стали Ст0 ограничивают только содержание углерода (не более 0,23%), серы, фосфора, не предъявляют специальных требований к технологии ее выплавки, нормируют только временное сопротивление (σв ≥ 300 МПа).

Таблица 5.1. Химический состав углеродистых сталей обыкновенного качества по ГОСТ 380-2005

| Марка стали | Массовая доля, % | ||

| C | Mn | Si | |

| Ст0 | ≤0,23 | — | — |

| Ст1кп | 0,06-0,12 | 0,25-0,5 | ≤0,05 |

| Ст1сп | 0,06-0,12 | 0,25-0,5 | 0,15-0,3 |

| Ст2кп | 0,09-0,15 | 0,25-0,5 | ≤0,05 |

| Ст2сп | 0,09-0,15 | 0,25-0,5 | 0,15-0,3 |

| Ст3кп | 0,14-0,22 | 0,3-0,6 | ≤0,05 |

| Ст3сп | 0,14-0,22 | 0,4-0,65 | 0,15-0,3 |

| Ст4кп | 0,18-0,27 | 0,4-0,65 | ≤0,05 |

| Ст4сп | 0,18-0,27 | 0,4-0,7 | 0,15-0,3 |

| Ст5кп | 0,28-0,37 | 0,4-0,7 | 0,05-0,17 |

| Ст5сп | 0,28-0,37 | 0,5-0,8 | 0,15-0,35 |

| Ст6пс | 0,38-0,49 | 0,5-0,8 | 0,05-0,15 |

| Ст6сп | 0,38-0,49 | 0,5-0,8 | 0,15-0,30 |

В сталях обыкновенного качества нормируют содержание примесей на более высоком уровне, чем у сталей других групп: S ≤ 0,05%, P ≤ 0,04%, As ≤ 0,08%. В сталях, выплавленных на керченской руде, допускается As ≤ 0,15%, N ≤ 0,010%; в сталях, выплавленных в дуговых печах, N ≤ 0,012%.

У горячекатаных сталей скорость охлаждения уменьшается при увеличении диаметра (толщины) проката от 10 до 100 мм. Уменьшение скорости охлаждения приводит к образованию более грубых ферритно-перлитных структур и уменьшению σт и δ.

Качественные углеродистые стали

Качественные углеродистые стали выплавляются в электропечах, кислородных конвертерах и мартеновских печах по ГОСТ 1050–88. К ним предъявляются более жесткие требования по содержанию вредных примесей (серы — не более 0,04%, фосфора — не более 0,035%). Для стали марок 11кп и 18кп, применяемой для плакирования, содержание серы и фосфора должно быть не более 0,035 %.

Качественные углеродистые стали маркируют двузначными цифрами 05, 10, 15, …, 60, указывающими среднее содержание углерода в сотых долях процента.

При обозначении кипящей или полуспокойной стали в конце марки указывается степень раскисленности: кп, пс. В случае спокойной стали степень раскисленности не указывается.

По содержанию углерода качественные углеродистые стали подразделяются на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,3–0,5 %С) и высокоуглеродистые конструкционные (до 0,65% С).

Для изделий ответственного назначения применяют высококачественные стали с еще более низким содержанием серы и фосфора.

Низкое содержание вредных примесей в высококачественных сталях дополнительно удорожает и усложняет их производство. Поэтому обычно высококачественными сталями бывают не углеродистые, а легированные стали.

При обозначении высококачественных сталей в конце марки добавляется буква А, например сталь У10А.

Углеродистые стали, содержащие 0,7–1,3% С, используют для изготовления ударного и режущего инструмента. Их маркируют У7, У13, где «У» означает углеродистую сталь, а цифра — содержание углерода в десятых долях процента.

Возможно Вас так же заинтересуют следующие статьи:

by HyperComments

Достоинства спокойных сплавов

Металлу характерна:

- однородная структура;

- низкая хрупкость;

- пригодность к сварке;

- устойчивость к динамическим нагрузкам;

- меньшее содержание примесей по сравнению со сталями, которые могут кипеть.

Минус спокойных сплавов — высокая цена, обоснованная добавлением раскислителей и удалением усадочной раковины.

Благодаря приобретенным качествам спокойная сталь относится к конструкционным углеродистым сплавам, используемым на ответственных участках.

Спокойная сталь

По-английски спокойную сталь называют слегка «устрашающе» — killed

steel

. Cпокойная сталь – это сталь, у которой практически не происходит выделения газов при затвердевании слитка после его разливки. Это обеспечивается полным раскислением стали — полным удалением из нее кислорода и образованием усадочной раковины в верхней части слитка. Эта часть слитка затем отрезается и отправляется в лом.

Все легированные стали, большинство низколегированных сталей и многие углеродистые стали обычно применяют в виде спокойных сталей. При непрерывной разливке сталь также «успокаивают» полностью. Спокойная сталь характеризуется гомогенной структурой и равномерным распределением химического состава и свойств.

Для получения спокойной стали ее раскисляют алюминием, а также марганцевыми или кремнистыми ферросплавами. Кроме того, иногда применяют силицид кальция и другие специальные раскислители.

Сталь d2 для ножей

Прежде чем охарактеризовать эту сталь с промышленной точки зрения, рассмотрим особенности охотничьих ножей. Почему именно эта сталь востребована при их производстве, и для каких именно ножей она применяется.

Такое сочетание как охотничий нож у профессионалов вызывает интерес, в то время как человек не заинтересованный пропустит это мимо. Дело в том, что ножи носят особый статус. У них своя форма, наличие деталей, конструкция каждый элемент которых имеет свое значение и определение.

Для охотничьего ножа первое правило — клинок должен долго держать хорошую заточку. Считается нормальным, если ее хватает на разделку одной большой туши, например кабана, лося или оленя. Форма такого ножа обязана иметь упор для устойчивости. — Все эти свойства и плюсы обеспечивает сталь D2 при невысокой стоимости.

Свойства сплава

Хотя сталь D2 обладает высокими антикоррозийными свойствами, однако не считается полностью нержавеющей. Устойчивость к коррозии во многом зависит от условий эксплуатации и хранения. При длительном нахождении изделий во влажной среде на них могут появиться пятна ржавчины.

Физические и технические характеристики стали D2 позволяют использовать ее после соответствующей термообработки для производства инструментов, обладающих высокой износоустойчивостью и стойкостью к ударным нагрузкам:

- плотность – 7700 кг/м3; показатель термальной проводимости – 20 Вт/м2*град;

- коэффициент эластичности – 21*104 МПа;

- компрессионная прочность увеличивается от 1750 до 2200 МПа с повышением твердости в диапазоне от 52 до 62 HRC.

Преимущества и недостатки

Как и любой сплав, сталь D2 обладает своими плюсами и минусами. Ее достоинства проявляются:

- в высокой твердости резца, способности долго держать заточку;

- стойкости к деформации;

- устойчивости к коррозии, хотя сталь и не относится к нержавеющим;

- стойкости к действию высоких температур;

- однородности внутренней структуры после закалки;

- значительной износоустойчивости;

- способности выдерживать динамические нагрузки;

- вполне доступной стоимости.

Очевидные преимущества ножей из стали D2 сделали их востребованными среди охотников и туристов. Большой популярностью пользуются и бытовые ножи для применения на кухне.

Недостатки сплава, в основном, связаны с его достоинствами, в частности:

- из-за высокой твердости заточка ножей требует специальных приспособлений, что в походных условиях трудно выполнить;

- несмотря на высокую устойчивость к коррозии, ножи требуют внимательного ухода и исключения контакта с агрессивными средами.

Ножи, изготовленные из стали D2, считаются лучшим вариантом для использования в любых условиях. При правильном хранении и соблюдении правил ухода они прослужат долго, эффективно выполняя свои функции.

Сталь D2 плюсы и минусы

Сталь обладает весьма высокой прочностью по Роквеллу, на нашем производстве – это 63-64 единицы. Технологически данная характеристика может варьироваться от 55 до 69! единиц, но мы остановились на именно 63-64, как на золотой середине при малой прочности ножи быстро тупятся, а при слишком высокой трудно правятся.

Сталь изначально задумывалась как ножевая. Соответственно плюсов будет весьма немало количество, но без ложки дёгтя тоже не обойдётся.

Плюсы:

- высокая механическая прочность,

- острая режущая кромка, благодаря содержанию углерода выходит весьма агрессивный рез,

- высокая степень защиты от коррозии,

- режущую кромку можно заточить до бритвенной остроты. Заточку она будет держать чрезвычайно долго.

Небольшие минусы тоже найдутся.

Минусы:

- Сталь хоть и полунержавеющая, но минимальный уход за ней необходим,

- плохо выносит боковые нагрузки, выдёргивать им гвозди, например, лучше не стоит,

- высокая прочность делает заточку в «полевых» условиях проблематичной.

Итоги:

- хорошее соотношение цены и качества,

- долго держит заточку, но требует время на правку,

- нуждается в минимальном уходе, не предназначен для рубки и метания, не любит боковые нагрузки.