История появления сплава

Сталь марки D2 пластина 250х80х4 мм. Сплав разработали в Америке в 60-х гг. для промышленных целей (изготовление ножей и режущих инструментов). Сейчас такая сталь производится не только в США. В Японии, Германии и Швеции разработаны сплавы, похожие по составу на D2. Единственное отличие заключается в количестве углерода.

У сплава имеются следующие обозначения:

- X155CrMo12 – производится в Германии;

- 1.2379 – так маркируется D2 согласно Европейской системе обозначения сталей;

- SLD – сплав в Японии;

- SKD-11 – маркировка D2 в Швеции.

В России также существует аналог – Х12МФ.

Сплав активно применяется в металлообрабатывающей промышленности, автомобилестроении, при производстве лезвий для бритв. Кроме этого, он используется при создании клинков холодного оружия.

Преимущества и недостатки

Как и любой сплав, сталь D2 обладает своими плюсами и минусами. Ее достоинства проявляются:

- в высокой твердости резца, способности долго держать заточку;

- стойкости к деформации;

- устойчивости к коррозии, хотя сталь и не относится к нержавеющим;

- стойкости к действию высоких температур;

- однородности внутренней структуры после закалки;

- значительной износоустойчивости;

- способности выдерживать динамические нагрузки;

- вполне доступной стоимости.

Очевидные преимущества ножей из стали D2 сделали их востребованными среди охотников и туристов. Большой популярностью пользуются и бытовые ножи для применения на кухне.

Недостатки сплава, в основном, связаны с его достоинствами, в частности:

- из-за высокой твердости заточка ножей требует специальных приспособлений, что в походных условиях трудно выполнить;

- несмотря на высокую устойчивость к коррозии, ножи требуют внимательного ухода и исключения контакта с агрессивными средами.

Ножи, изготовленные из стали D2, считаются лучшим вариантом для использования в любых условиях. При правильном хранении и соблюдении правил ухода они прослужат долго, эффективно выполняя свои функции.

Сталь D2 плюсы и минусы

Сталь обладает весьма высокой прочностью по Роквеллу, на нашем производстве – это 63-64 единицы. Технологически данная характеристика может варьироваться от 55 до 69! единиц, но мы остановились на именно 63-64, как на золотой середине при малой прочности ножи быстро тупятся, а при слишком высокой трудно правятся.

Сталь изначально задумывалась как ножевая. Соответственно плюсов будет весьма немало количество, но без ложки дёгтя тоже не обойдётся.

Плюсы:

- высокая механическая прочность,

- острая режущая кромка, благодаря содержанию углерода выходит весьма агрессивный рез,

- высокая степень защиты от коррозии,

- режущую кромку можно заточить до бритвенной остроты. Заточку она будет держать чрезвычайно долго.

Небольшие минусы тоже найдутся.

Минусы:

- Сталь хоть и полунержавеющая, но минимальный уход за ней необходим,

- плохо выносит боковые нагрузки, выдёргивать им гвозди, например, лучше не стоит,

- высокая прочность делает заточку в «полевых» условиях проблематичной.

Итоги:

- хорошее соотношение цены и качества,

- долго держит заточку, но требует время на правку,

- нуждается в минимальном уходе, не предназначен для рубки и метания, не любит боковые нагрузки.

Компромиссы

Даже в самой лучшей стали совместить невозможно все высочайшие показатели этих характеристик. Самые лучшие сплавы стали для ножей получаются только при использовании компромисса, то есть баланса, когда твёрдость правильно сочетается с жёсткостью. Характеристики марки стали D2 говорят о том, что здесь достигнут хороший баланс. Можно выполнить исключительно твёрдый клинок, однако он станет хрупким, даже при падении может разбиться на куски. А если поступить наоборот и добиться наибольшей жёсткости клинка, он будет гибок, но заточка на нём будет уходить почти сразу. По характеристикам лезвия стали D2 она очень долго находилась вне конкуренции, поскольку износоустойчивость такой стали чрезвычайно высока.

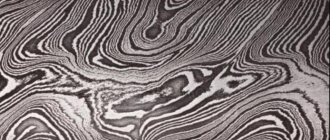

Самые знаменитые бренды, изготавливающие клинки, именно ее использовали в своей работе. Коррозии такая марка поддаётся очень слабо, меньше, чем остальные углеродные. Заточку держит очень долго, а это одно из главных преимуществ таких изделий. Однако уже довольно давно появились аналоги, способные бороться за первенство. Например, High Carbon или 20НС, гораздо более углеродистая разновидность представленной на фото стали D2. Характеристики у них очень похожи: повышенное содержание хрома и углерода, прекрасные режущие свойства, высокая стойкость кромки клинка. Сегодня производители многих стран широко используют такой вариант стали для производства ножей — в меру прочных, долго хранящих заточку (кроме того, переточить и заточить их гораздо легче), а коррозийная стойкость у них просто превосходна.

Химический состав

Сплав D2 разработан на основе высокоуглеродистой стали. Содержание углерода в его составе — 1,4-1,6%. Его высокая концентрация способствует образованию большого количества карбида железа. Особую прочность и износоустойчивость ему придают тугоплавкие металлы, концентрация которых составляет:

- молибдена – 0,8-1,2%;

- вольфрама – 0,9-1,1%.

Они вводятся в расплавленный металл в порошковом виде и замещают железо в соединениях с углеродом. Образуются прочные карбиды вольфрама и молибдена, придающие металлу свойства:

- высокой прочности при нагреве;

- способности к закаливанию;

- равномерного распределения возникающих в процессе закалки внутренних напряжений;

- предотвращения хрупкости.

Повышает антикоррозионные характеристики стали Д2 добавление хрома, в количестве более 11%. Дополнительную прочность придают сплаву карбиды хрома, образующиеся в процессе взаимодействия элементов.

Кремний и марганец добавляются в равных долях, по 0,6%, и обеспечивают стабилизирующее и упрочняющее влияние на внутреннюю структуру сплава.

Известно, что сера и фосфор способствуют ухудшению механических свойств, снижают износоустойчивость, одновременно повышая хрупкость металла. Содержание этих элементов снижено до тех пределов, когда их вредное воздействие не отражается на качестве стали:

- сера – 0,03%;

- фосфор – 0,04%.

Легирующие элементы

Износоустойчивость и вязкость этой марки стали значительно затрудняют обработку её, абразивные ленты и инструменты изнашиваются гораздо быстрее, что тоже сказывается на себестоимости изделия из суперстали ПМ. Но огромное значение имеют и добавленные в состав легирующие элементы. Железо можно закалить только в том случае, если соединить его с углеродом. Количество его может быть разным, это зависит от той марки стали, которую нужно получить. Кроме углерода, присутствие которого обязательно, хорошая сталь может иметь целый ряд добавленных элементов, которые облагородят её и коренным образом изменят её свойства.

Углерод придаёт стали жёсткость и совместно с железом образует карбиды — это очень твёрдые металло-углеродистые соединения. Хром, как уже было сказано, придаст данному сплаву стойкость к коррозии. Если этого элемента в составе будет более 13 %, сталь получится нержавеющей. Но это не вся польза, принесённая добавлением хрома. С его присутствием сталь обретает износоустойчивость и твёрдость. Марганец содействует образованию в материале клинка зернистой структуры, что значительно повышает прочность изделия, особо это касается инструментов. Кремний тоже сопутствует приданию крепости стали, используется при ковке. Ванадий (а также тантал, молибден, никель, вольфрам, кобальт) повышает жёсткость и износоустойчивость.

Технические особенности стали марки D2

Есть пять характеристик для оценки сплава:

- Твердость. Обладает высоким показателем – до 64 HRC по Роквеллу.

- Жесткость. Отличается прочностью, но является недостаточно жестким, что приводит к неудобствам при заточке изделий.

- Износоустойчивость к абразивному воздействию. Благодаря твердости этот показатель у сплава высокий.

- Коррозионная стойкость. Данный вид стали не относится к нержавеющим, поскольку не содержит достаточного количества хрома, но сопротивляется ржавчине. Устойчивость к коррозии оценивается как средняя.

- Защита краев от завалов. При эксплуатации лезвие изделия из D2 способно долгое время сохранять свою остроту.

Свойства сплава

Хотя сталь D2 обладает высокими антикоррозийными свойствами, однако не считается полностью нержавеющей. Устойчивость к коррозии во многом зависит от условий эксплуатации и хранения. При длительном нахождении изделий во влажной среде на них могут появиться пятна ржавчины.

Физические и технические характеристики стали D2 позволяют использовать ее после соответствующей термообработки для производства инструментов, обладающих высокой износоустойчивостью и стойкостью к ударным нагрузкам:

- плотность – 7700 кг/м3; показатель термальной проводимости – 20 Вт/м2*град;

- коэффициент эластичности – 21*104 МПа;

- компрессионная прочность увеличивается от 1750 до 2200 МПа с повышением твердости в диапазоне от 52 до 62 HRC.

Термическая обработка

Сталь D2 производится методом электрошлаковой переплавки (ESR), при котором расплав металла пропускается через специальный флюс. Во время процесса из расплава максимально удаляются вредные примеси серы и фосфора, за счет чего повышается качество металла.

Для получения необходимых прочностных характеристик для ножей сталь D2 подвергают дальнейшей термической обработке. Во время закалки важно обеспечить равномерный нагрев всей массы металла, для чего достаточно небольшой выдержки. Нагрев производится в окислительной среде, из-за чего происходит частичное обезуглероживание поверхностного слоя. Он снимается при окончательной обработке.

Первичная твердость металла достигается закалкой при 1000-1010 градусах с выдержкой в течение 5-7 минут. Температурный диапазон отпуска – 175-200 градусов. При таком режиме обеспечивается максимальная твердость режущей кромки – 61-62 HRC.

Для изготовления ножей, предназначенных для определенных динамических нагрузок, несколько меняется режим закаливания стали:

- закалка – при температуре 1020-1040 градусов;

- отпуск – 310-340 градусов в течение двух часов.

Конечная механическая обработка изделий заключается в шлифовании и заточке резца.

Условия термомеханической обработки

Сталь такого типа требует закалки, придающей ей большую прочность. Чтобы закалить сплав, не предназначенный для изготовления клинков, применяется окислительная атмосфера. Создание клинков из стали D2 требует иной технологии.

Термическая обработка стали D2

Для производства режущих лезвий и деталей, рассчитанных на динамические нагрузки, необходимы другие время и температура воздействия. Наиболее распространена обработка стали на первичную твердость, включающая низкий отпуск и закалку в масле, под струей воздуха или в горячих средах.

Чтобы добиться однородности в структуре клинка, обеспечивают равномерное нагревание при закалке. Отсутствие окисления при подобной обработке предотвращает обезуглероживание, что способствует сохранению прочности и приобретению изделием большей остроты.

Нагрев происходит при температуре +690…+850°С. Через несколько минут или секунд сплав охлаждают, легируют ванадием и молибденом, способствующим закаливаемости.

В производстве используют метод электрошлаковой переплавки. Расплавленный металл пропускается через слой шлака, в процессе очищаясь от вредных примесей, в т. ч. от серы с фосфором.

После обработки с последующим накаливанием сталь остужается и подвергается окончательной механической обработке в виде шлифования и заточки клинка.

Углеродистые стали

Сталь, из которой можно производить разнообразные ножи, обычно разделяют на две группы. Углеродистые, судя по названию, содержат углерод, и его должно быть не меньше 0,5 %, поскольку сталь для ножей обязательно должна хорошо переносить закалку. Но если углерода будет более 1,7 %, ковке такой сплав поддаваться уже не будет. Почти во всех углеродистых сталях нет других составных элементов сплава: молибдена, ванадия, хрома, марганца и тому подобных. Потому в термической обработке они очень просты, и это главное их свойство. Диапазон нагрева может быть очень широк, и практически любые ошибки мастера можно в процессе ковки-закалки исправить. Ещё одно свойство углеродистой стали заключается в том, что её легко обрабатывать в незакалённом состоянии — можно сколько угодно пилить, сверлить, шлифовать и многое ещё. Её легко заточить до исключительно острого состояния.

Но есть у сталей углеродистых и некоторые недостатки. Основной из них — невысокая антикоррозийная устойчивость. Умелые мастера сводят до минимума эту погрешность, полируя изделие до зеркального блеска. Такой стали нужен постоянный и тщательный уход: после каждого случая эксплуатации клинок очищается от посторонних продуктов (от грязи в том числе), а затем слегка смазывается маслом. Однако нужно заметить, что даже самое внимательное отношение к клинку не предотвратит изменений. На поверхности лезвия образуется серый налёт и пятнышки, если оно контактирует с какими-либо кислотами. Это могут быть любые фрукты и многие овощи, например томаты. Также плохо влияют на углеродистую сталь жирные кислоты. При соприкосновении с ними сплав меняет цвет, становится тусклым. Даже мясо жареное лучше таким ножом не резать. Но стали D2 это всё не грозит, во всяком случае, далеко не в той мере. Сплав этот богат: содержит много хрома и все остальные компоненты по списку.

Аналоги сплава и его применение

Марка стали D2 была разработана в 60-е годы прошлого века в Соединенных Штатах и первоначально использовалась для нужд промышленности. Из сплава изготавливали высокоскоростные резцы по металлу, которые могли работать при высоких температурах. Сегодня эта марка популярна во всем мире и имеет множество аналогов:

- Х155CrMo12 – в Германии;

- SLD – Японии;

- 1,2379 – в Евросоюзе;

- SKD-11 – Швеции.

В России заменителем стали D2 является марка Х12МФ, состав которой регламентируется ГОСТом 5950. Ее сортамент представлен:

- различными видами проката;

- калиброванным прутком и серебрянкой;

- полосой и коваными заготовками.

Инструментальная сталь D2, как и ее аналоги, нашла широкое применение:

- в машиностроительной отрасли;

- производстве металлообрабатывающих инструментов;

- бритвенных лезвий.

Особенно востребована она в качестве материала для изготовления элитных ножей, что связано с ее способностью в течение длительного времени держать хорошую заточку. Ее в норме должно хватать на разделку крупной туши. Из сплава получают широкий ассортимент ножей:

- универсальных складных, включая и подарочные варианты;

- шейных охотничьих ножей, предназначенных для свежевания добычи;

- туристических, имеющих широкий спектр применения;

- разделочных, для разрезания больших туш.

Сравнительные характеристики стали D2 и Х12МФ

Аналогом в РФ является сталь Х12МФ .

В состав стали D2 входит углерод. В качестве легирующих элементов используются ванадий который снижет хрупкость клинка, молибден улучшает прокаливаемость материала на всю глубину. Хром защищает сталь от коррозии, но его уровень недостаточен для того, чтобы отнести сталь к нержавеющим. Также спав, легируется кремнием и марганцем, первый элемент упрочняет зерна стали, второй повышает ее твердость.

- Углерод – 1,4-1,6%.

- М-0,9-11%

- Mo- 0,8-1,2%

- Cr-11%.

Сталь отличается очень агрессивным и продолжительным резом. Легко точится и правится. Желательно для заточки использовать керамические абразивы, алмазы формируют слишком грубую режущую кромку. Либо использовать алмазные абразивы для первичной обдирки, а дальше переходить на керамику.

Сталь неплохо сопротивляется коррозии, но отнести к нержавеющим сталям ее нельзя, не хватает хрома. Ножи будут требовать несложного ухода, после использования вымыть и протереть. Питтинговая коррозия легко убирается при помощи обычного ластика.

Оптимальный режим термообработки — 58-60 ед. по Роквеллу, при такой твердости клинок отличается сбалансированными характеристиками. Хорошо удерживается остроту режущей кромки и одновременно кромка не склонна к скалыванию, при сильных боковых, либо ударных нагрузках. В случае термообработки на твердости 60-62 ед. по Роквеллу, заметно возрастает износостойкость, но при этом нож становится хрупким. К примеру, при попадании ножом по кости, в процессе разделки туши, можно получить сколы.

К достоинствам ножей из D2 можно отнести:

- Продолжительное время удержания остроты режущей кромки;

- Неплохое сопротивление коррозии;

- Обладает достаточной механической прочностью, чтобы без повреждений переносить рубящие удары;

- Как правило, ножи из данной стали обладают приемлемой стоимостью.

К недостаткам следует отнести;

- В условиях длительного нахождения во влажной среде склонна к образованию очагов коррозии;

Разнообразие изделий из Д2

Из инструментальной стали Д2 производится широкий ассортимент различных ножей. Среди них:

- складные — универсального предназначения, в том числе – в подарочной упаковке;

- шейные, с помощью которых можно освежевать убитого на охоте зверя, аккуратно снять с него шкуру;

- туристические, с фиксированным клинком и широким спектром применения;

- разделочные, которые помогут разрезать тушу животного на части и разрубить кости.

Высококачественные ножи из стали Д2 можно приобрести в интернет-магазине КавказСувенинр Али Аскерова, среди них: охотничьи, туристические, складные. На нашем сайте также представлены тактические ножи выживания, изготовленные лучшими кизлярскими мастерами, среди которых – изделия из стали D2.

Также в нашем интернет-магазине имеется множество ножей ручной работы различного предназначения. Все они характеризуются высокой точностью и соблюдением необходимых параметров изделия, эстетичностью, использованием натуральных материалов при декорировании.

Отечественные производители ножей всё чаще используют современные и высококачественные сплавы при производстве ножей и среди них, завоевавшая широкую популярность, сталь D2 (Д2).

Уже много лет ножи, изготовленные из стали д2, остаются популярными и востребованными во многих странах мира. Высокие качества стали d2 с ее плюсами и минусами, дали возможность использовать этот металл для создания различных режущих инструментов в таких отраслях, как:

- металлообработка;

- автомобилестроение;

- производство бритвенных лезвий.

Клинок никогда не крошится, не заминается. Нож свободно разрубает гвозди, причем режущая кромка остается целой и сохраняет рабочие параметры.

Длительный контакт с водой вызывает появление коррозии. Такой нож нельзя использовать в домашних условиях. Лезвие начинает покрываться ржавчиной.

Охотничьи

Для настоящего охотника очень важно иметь хороший нож. Он должен свободно выдерживать огромные нагрузки, помогать в проведении сложной длительной работы: разделка туши, ее ошкуривание. Металл охотничьего ножа должен отличаться твердостью и высокой прочностью. Для клинка подходит легированная и углеродистая сталь.

От химического состава металла зависит несколько важнейших качеств оружия охотника:

- лезвие должно длительное время оставаться острым;

- не бояться механических нагрузок;

- отличаться высокими режущими характеристиками;

- свободно переносить скачки температуры, сохраняя свои первоначальные свойства.

Клинки, изготовленные из легированной или углеродистой стали, подвергаются коррозии. Чтобы увеличить срок их эксплуатации, лезвие проходит специальную обработку. После мытья его тщательно вытирают, сухую поверхность смазывают тонким слоем промышленного масла. Ножи, изготовленные из инструментальной легированной стали, намного реже подвергаются образованию коррозионных пятен. Их можно использовать для работы при высокой влажности.

Туристические

Ножи для туристов изготавливают из инструментальной стали с высоким содержанием углерода и хрома. На заводах Японии и США для производства туристических ножей используют сталь д2. Она считается лучшей в мире для производства клинков. Этот материал отличается повышенной коррозионной стойкостью, способностью долго сохранять острую режущую кромку. Твердость металла после термообработки достигает HRC 60-62 единицы.

Так как в д2 содержание хрома немного ниже, чем в настоящей нержавеющей стали, профессионалы советуют тщательно вытирать клинки после работы, стараться не оставлять нож в местах с повышенным содержанием влаги.

Бытовые

Из д2 редко изготавливают ножи для бытовых целей, ведь в процессе производства приходится менять конструкцию инструмента. Ярким примером такого изделия может служить лезвие, изготовленное на основе узбекского острого ножа пчак. Созданием таких приспособлений занимается . Чтобы получить высококачественную продукцию, применяется специально разработанная технология.

Нож сделан таким образом, что его не нужно точить, а только немного подправлять. В результате сохраняется толщина режущей кромки. Она обычно не превышает 0,1 мм. В восточных странах такой клинок считают универсальным приспособлением. Он свободно режет барана, его можно использовать, как боевое оружие.

В последние годы отечественная промышленность освоила выпуск специальных кухонных ножей из стали д2. Особой популярностью пользуются клинки «Овощной» и «Универсальный». Высокоуглеродистая, полунержавеющая сталь d2, твердостью 61-62 единицы, позволяет выполнять на кухне любые операции. К сожалению, стоимость таких изделий очень высока (6000 -7000 рублей).

Нож Длинный Джек (сталь D2, рукоять — карельская береза)

Складной нож Zorg (сталь D2 GT, рукоять G10)

О ножевых сталях. Сталь D2: самая популярная

На сегодняшний день американская полунержавеющая инструментальная сталь D2 прочно заняла позиции в среднем ценовом сегменте ножей. Ее используют как в ножах с фиксированным клинком, так и в складных ножах, крупнейшие мировые бренды и мелкие кустарные производители. Высокие эксплуатационные качества этой стали позволяют ей удерживать свои позиции в ножевом производстве уже более 60-ти лет.

Источник фото: https://knife-efes.ru/nozhi-po-vidam-stali/nozhi-iz-stali-d2/nozh-krot-1-1-1-1-1/

Исторически D2 входит в категорию инструментальных, высокоуглеродистых и высокохромистых сталей. Производство стали легированной хромом, началось в 1821 году, а первый патент на хромистую сталь был выдан Юлиусу Бауру в Нью-Йорке в 1865 году. Однако более 70-ти лет такие стали не получали применения в производстве, так как не удавалось добиться хорошего качества, при ковке образовывалось много трещин. Но прогресс металлургии шел вперед и в 1928 году был выдан первый патент на состав, который приблизительно соответствовал стали D2. А к 1934 году была создана сталь с составом: 1,55% C (углерода), 12% Cr (хрома), 0,25% V(ванадия) и 0,8% Mo (молибдена). Молибден был добавлен, для улучшения закалки, ванадий улучшал ударную вязкость, которая достигалась за счет измельчения как размера зерна, так и структуры карбида.

Источник фото: https://ravencresttactical.com/all-about-d2-steel/ Настоящее признание D2 получила после начала Второй Мировой войны, когда ее начали использовать для изготовления штампов для производственных линий. Она применялась для штамповки деталей военных самолетов и автомобилей, которые собирались вручную на сборочной линии. D2 показала способность резать другие, более мягкие стали без значительного износа и отличные результаты в тяжелых условиях эксплуатации. После войны сталь использовалась в первую очередь для изготовления резцов по металлу, так как ее механические свойства позволяли ей работать при довольно высоких температурах. С применением инструмента из D2 производились: валы прокатных станов, рабочие инструменты формовочных, штамповочных и обрезочных прессов, фильеров, протяжных и экструзионных машин, рабочие ножи режущих агрегатов, ножи для пищевой промышленности и измерительный инструмент.

Источник фото: https://spbknife.ru/nojy-skladniye/nogi-skladnye-ontario/nog-ontario-bob-dozier-arrow-stonewashed-d2…

Для ножевого производства она начала использоваться в 1965 — 1966 годах. Относительно высокая износостойкость наряду с хорошей твердостью и ударной вязкостью подходили для изготовления клинков. Главным ее соперником в тот период был признанный лидер – сталь 440С. D2 демонстрировала лучшую износостойкость и ударную вязкость, чем 440C. Однако тот факт, что она не является полностью нержавеющей и во влажной среде на ней образовывались точки питинга, не давало ей получить заслуженную популярность. В дешевом сегменте ножей традиционно использовались стали линейки AISI 420 в различных модификациях, а затем и новые стали, такие как Sandvic 12C27. В среднем сегменте 440С, а в более высоком стали 154 СМ, ATS 34 и VG-10, а с конца 80-х и стали прошедшие порошковый передел, начиная с S30V. D2 все это время присутствовала на ножевом рынке, но в узкой нише ножей для выживания, тактических и охотничьих ножей. Однако в 10-х годах 21 века ситуация изменилась. Отличные по своим эксплуатационным качествам стали 154СМ, ATS34 и VG-10 были вытеснены порошками из ножей премиум класса и перешли в средний ценовой сегмент, при этом сохранив достаточно высокие затраты на свое производство. И производители всего мира обратили свое внимание на D2, как на сталь с понятными свойствами, но менее затратную в производстве. Она имела высокий процент углерода, отличные эксплуатационные характеристики и твердость до 64 HRC.

Аналогами американской стали D2 в мире являются: SKD11 (Япония), X150CrMoVCo12 (Германия), Cr12Mo1V (Китай), Х12МФ (Украина, РФ) и др.

Термобработка D2 проводится на воздухе — так получается более однородная зернистость и меньше вероятность возникновения напряжений в металле, чем при быстром неоднородном охлаждении. Самым современным методом, максимально подходящим для ее изготовления, является метод электрошлакового переплава ESR (Electro Slag Remelting), который помогает избавиться от нежелательных примесей. Электрошлаковый переплав — это процесс в котором расплавленный металл перед затвердеванием проходит через слой специального флюса или «шлака», который выбирает из расплава посторонние элементы типа фосфора, серы и т.д., Кроме того, существенно улучшить качества D2 удается применением криообработки в жидком азоте, которая снимает внутренние напряжения металла и улучшает прочность. Уменьшить склонность стали к коррозии помогает финишная обработка клинка: сатинирование, стоунвош, блэквош или простая, но тщательная полировка.

Источник фото:https://agrussell.com/knife/Kershaw-Natrix-Copper—KE-7006CU

Несмотря на отличные качества стали, крупные карбиды в D2 ограничивают ее прочность, а также стабильность длительного удержания режущей кромки. Для того, чтобы преодолеть карбидную неоднородность американская компания Kрусибл (см. статью) начала в 2007 году производство порошковой версии этой стали, под маркой CPM-D2. Целью выпуска новой стали стало уменьшения размера карбида, что, улучшает ударную вязкость, коррозионную стойкость и реакцию на термообработку. Однако порошковая D2 не получила широкого распространения, так как не показывает существенных преимуществ перед другими порошковыми сталями, при этом не являясь коррозионностойкой.

Источник фото: https://attackcopter.com/2020/02/29/kershaw-announces-the-dividend-with-multi-steel-composite-blade/

Заточка стали D2 во многом связана с качеством ее изготовления. В связи с повсеместным использованием этой стали и применением ее на ножах бюджетного сегмента, стандарты производства как самой стали, так и ее термообработки оказались крайне не стабильны. Стремясь снизить затраты на производство многие фирмы проводят термообработку по самой минимальной схеме, не стремясь получить от стали высоких показателей. Зачастую производитель предпочитает не рисковать возможным повышением хрупкости и занижает ее твердость, не докаливая даже до 60 HRC. Такая сталь имеет низкую износостойкость. Возможна и другая крайность, когда производитель пытается поднять твердость до предела, закалив сталь до 64 HRC, но при этом не применяя криообработки. Такая сталь становится излишне хрупкой и уязвимой к боковым нагрузкам. Также при такой закалке может разрушаться содержащийся в стали хром, и коррозионная стойкость падает, сталь активно ржавеет в любой влажной среде.

В целом рекомендации по заточке стали D2 аналогичны другим не порошковым сталям. Сталь хорошо принимает заточку абразивами из оксида алюминия, например камнями Boride серий Т2 или PC. Заточка брусками из карбида кремния тоже возможна, но важно учитывать, что эти камни требуют замачивания в воде и работают с водой, а D2, даже в лучших своих вариантах не является нержавеющей. Если сталь на конкретном ноже демонстрирует высокую твёрдость, то для ее заточки отлично подойдут алмазные бруски на органической связке Веневского алмазного завода. Для финиша подходят пасты Dialux на кожаном бланке и алмазная паста на дубовом бланке.

Сталь D2 на сегодняшний день стала флагманом линейки бюджетных сталей и при хорошей термической обработке показывает одни из лучших свойств среди не порошковых сталей.

Цена

Ножи из стали D2 выпускают как отечественные, так и зарубежные производители. Изделия отличаются невысокой стоимостью. Связано это с тем, что все компоненты, которые используются для производства стали этой марки, доступны и дешевые. Средняя цена за нож составляет 2500 рублей. Благодаря невысокой цене и отличным характеристикам ножи из стали D2 пользуются популярностью у покупателей, особенно у охотников и туристов.

Источники

- https://VashNozh.ru/stal/d2

- https://svarkaipayka.ru/material/stal/tehnicheskie-harakteristiki-legirovannoy-stali-d2.html

- https://damask-steel.ru/page/d2-plyusy-i-minusy-harakteristiki-otzyvy/

- https://www.nozhikov.ru/blogs/stati/stal-d2-kak-material-dlya-izgotovleniya-klinkovogo-oruzhiya

- https://kavkazsuvenir.ru/blog/stal-d2-dlya-nozhey

- https://posuda-gid.ru/nozhi/stal/35-d2-plyusy-i-minusy

- https://knifehacker.ru/stal-d2/

- https://top-nozhej.ru/bez-rubriki/stal-d2-dlja-nozhej-harakteristiki-pljusy-i-minusy/

Выбор

Выбирая карманный нож, всегда обращают внимание прежде всего на тип стали, которая используется для производства клинка. Именно от её качества зависит использование. Характеристики стали D2 показывают, что нож из такого материала в использовании будет хорош. Ведь что такое сталь? Просто сплав, где соседствуют железо, углерод и легирующие добавки, улучшающие её основные свойства. Именно добавки, термообработка и прокатка и отличают в производстве изделий разные стали. Всего существует пять основных характеристик. Отзывы о стали D2 говорят, что всем пяти не соответствует ни она, ни какая-либо другая сталь.

1. Твёрдость, сопротивление при воздействии. Деформация металла измеряется согласно методу Роквелла (неразрушающая проверка твёрдости).

2. Жёсткость и устойчивость к повреждениям (сколам и трещинам). Нужно знать, что чем сталь твёрже, тем меньшей жёсткостью она обладает. Характеристики стали D2 отзывы описывают именно так — очень твёрдая, а жёсткость недостаточная.

3. Износоустойчивость к адгезионному и абразивному воздействию. Здесь сталь для ножа D2 характеристики получает самые лучшие, потому что чем сталь твёрже, тем более износоустойчива. Но это свойство и от химического состава тоже зависит. Характеристики твердости стали D2 под стать характеристикам износоустойчивости, поскольку в её составе достаточно карбида вольфрама.

4. Коррозийная стойкость и устойчивость против ржавчины, которая от соли и влаги появляется почти всегда. Характеристики стали для ножа D2 в этом пункте не слишком восторженные.

5. Устойчивость краёв изделия от «завалов», то есть как долго клинок такой стали при использовании будет острым. Здесь характеристики марки стали D2 отличные.