Что это за сталь

Появилась марка Х12МФ в 30-х годах прошлого века. Советские инженеры разработали новый сплав для нужд бурно развивающейся промышленности. Первоначально из этой стали делали резаки и штампы для полиграфии, различные деревообрабатывающие инструменты.

Примерно в 50-е годы мастера стали применять этот материал для изготовления столовых и хозяйственных ножей. Сейчас марка Х12МФ очень популярна. Она широко используется в машиностроении. Также из этого сплава делают туристические и охотничьи ножи.

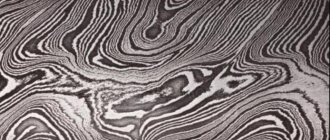

Промышленное производство стали Х12МФ.

Стоимость

Известность стали Х12МФ существует благодаря ее доступности и возможности использования вторичного сырья.

Непросто дать информации больше, чем есть о марке стали Х12МФ, известной уже 90 лет, со времён Советского Союза. Информация о ней за эти десятилетия в периодической печати давалась неоднократно в самом расширенном формате, специальной литературы много. Используется большинством наших изготовителей ножей. Причина такой популярности обусловлена доступностью стали по стоимости, стабильным качеством изготовленных изделий.

Читать также: Как хранить литий ионные аккумуляторы от шуруповерта

Сталь Х12МФ создана советскими инженерами для нужд советской промышленности в 30-е годы 20-го столетия. Изначально предназначалась для обработки металла методом штампования. Соответственно назначению разрабатывалась биохимическая составляющая сплава и весь технологический процесс.

Ратниковский нож

Позже было установлено, что характеристики уже внедренного в производство сплава соответствовали изготовлению холодного оружия в промышленном масштабе. Сталь Х12МФ имела все необходимые свойства:

- соответствующую вязкость;

- устойчивые антикоррозийные свойства;

- отличные показатели по воздействию на сжатие, упругость, твёрдость и жёсткость.

Поэтому, помимо производственного употребления в промышленности, сплав стал использоваться для ножей, изготавливаемых для войск специального назначения. Например, этим оружием были вооружены военнослужащие войск НКВД.

Химический состав

| вещество | % |

| углерод | 1,45-1,65 |

| кремний | 0,1-0,4 |

| марганец | 0,15-0,45 |

| никель | до 0,35 |

| сера | до 0,03 |

| фосфор | до 0,03 |

| хром | 11-12,5 |

| молибден | 0,4-0,6 |

| ванадий | 0,15-0,3 |

| медь | До 0,3 |

| железо | ~84 |

Каждый элемент сплава отвечает за определенное качество получаемого материала.

Значение химических элементов в составе стали для ножей:

| Углерод (C) | Самый важный элемент в стали, он повышает её прочность. |

| Хром (Cr) | Придаёт сплаву повышенные антикоррозийные свойства. Влияет на способность стали к закаливанию. Большое содержание хрома в сплаве увеличивает его хрупкость. |

| Марганец (Mn) | Повышает твердость, износостойкость, стойкость против ударных нагрузок, при этом не уменьшая пластичности. |

| Молибден (Mo) | Предотвращает возникновение ломкости, позволяет сохранять прочность при высоких температурах. Также увеличивает упругость и сопротивление к окислению. |

| Кремний (Si) | Увеличивает прочность и износоустойчивость стали, делает ее более стабильной и надежной. |

| Ванадий (V) | Отвечает за упругость стали. Усиливает свойства хрома. |

| Никель (Ni) | Повышает устойчивость к коррозии, предотвращает гниение стали. Увеличивает ее прочность. |

| Сера (S) | Является вредной примесью, снижает пластичность и коррозионную стойкость. Обычно содержание серы в высококачественной стали ограничено. Наличие сульфидов недопустимо для ответственных деталей. |

| Фосфор (P) | Также вредная примесь. Повышает хрупкость стали, особенно при повышенном содержании углерода. |

Сталь марки Х12М

| Марка: Х12М | |

| Класс: Сталь инструментальная штамповая | |

| Использование в промышленности: для изготовления накатных роликов, волочильных досок и волок, глазков для калибрования металла; матриц и пуансонов вырубных штампов; пуансонов и матриц холодного выдавливания, эксплуатируемых с рабочими давлениями до 1400-1600 мПа |

| Химический состав в % стали Х12М | ||

| C | 1,45 — 1,65 | |

| Si | 0,15 — 0,35 | |

| Mn | 0,15 — 0,4 | |

| S | до 0,03 | |

| P | до 0,03 | |

| Cr | 11 — 12,5 | |

| Mo | 0,4 — 0,6 | |

| V | 0,15 — 0,3 | |

| Fe | ~85 | |

| Дополнительная информация и свойства |

| Твердость материала: HB 10 -1 = 255 МПа | |

| Температура критических точек: Ac1 = 830 , Ac3(Acm) = 855 , Ar1 = 750 , Mn = 230 |

| Физические свойства стали Х12М | ||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 7700 | 580 | ||||

| 100 | 10.9 | |||||

Расшифровка марки стали Х12М: буква Х говорит о том, что перед нами инструментальная легированная сталь с содержанием хрома около 12%, и небольшим содержанием марганца.

Применение стали Х12М и термообработка изделий: для изготовления штампов холодной штамповки применяют следующие марки сталей: углеродистые и легированные Х12, Х12М, X, ХГ, ХВГ, 9ХС, Х09, 5ХВГ, 5ХВ2С, 6ХВ2С.

Штампы для холодной штамповки должны быть высокой твёрдости и достаточной вязкости.

Отжиг поковок производится по тем же режимам, что и отжиг поковок для штампов горячей штамповки.

При закалке штампов наиболее часто образуются трещины, проходящие по вспомогательным отверстиям. Применяемые обычно меры в виде заполнения отверстий глиной и асбестом не предохраняют полностью от образования трещин. Значительно более эффективным является прерывистое охлаждение, осуществляемое так: штамп, нагретый под закалку на 20-30° выше нормальной температуры, опускают в воду одной стороной до потемнения вспомогательных отверстий, а затем другой стороной, после чего штамп полностью охлаждают в воде до температуры 150-180° и переносят в масло. Охлаждение вспомогательных отверстий производят прерывисто. При таком способе «опасные» места не подвергают закалке, что исключает появление трещин.

При закалке высадочных и других штампов, где рабочей частью является отверстие, охлаждение производят под струёй воды в специальном приспособлении, позволяющем охлаждать только рабочую часть. После потемнения всего штампа его немедленно переносят в нагретую для отпуска печь.

Некоторые авторы, для получения более глубокой прокаливаемости, рекомендуют температуру нагрева под закалку штампов из сталей для холодной штамповки доводить до 900°. Такая высокая температура вызовет перегрев, в особенности для стали с крупным природным зерном, и понизит вязкость. Пределом, до которого можно нагревать штампы из стали У10 без опасения перегрева, является температура 820-830°.

Штампы больших размеров, а также сложной формы и работающие в тяжёлых условиях, изготовляют из легированной стали. Наилучшей легированной сталью для холодных штампов является сталь Х12М. Для уменьшения деформации при закалке штампы из этой стали калят в расплавленной соли или в струе сухого воздуха. Твёрдость штампов должна быть в пределах Rc = 56-60.

Применение стали ХВГ для изготовления штампов следует ограничить из-за низкой вязкости. В случае же применения стали ХВГ твёрдость штампов должна быть в пределах Rc = = 53-55.

Пуансоны для пробивки отверстий должны иметь высокую твёрдость Rc= 54-58 только на режущей части. Остальная часть должна быть более вязкой — для предотвращения поломки во время работы. Поэтому термическую обработку пуансонов следует производить так:

1. Пуансоны из углеродистой стали диаметром до 15 мм:

а) нагреть весь пуансон до температуры закалки; б) замочить режущую часть в воде до 150-200°; в) перенести пуансон в масло и полностью его охладить; г) отпустить крепёжную часть в соляной или свинцовой ванне.

2. Пуансоны из углеродистой стали диаметром более 15 мм и пуансоны из легированной стали:

а) нагреть и закалить полностью весь пуансон; б) для отпуска переходной части поместить пуансон в нагретую среду и выдержать в ней до появления на зачищенном торце пуансона тёмножёлтого цвета побежалости; средой нагрева может служить соляная или свинцовая ванна, отпускная плита с песком, очковая печь и т. п.; в) произвести отпуск крепёжной части.

Температуру отпускной печи надо устанавливать, исходя из марки стали и требуемой твёрдости, например, при требуемой твёрдости переходной части пуансона Rc = 48-55 температура отпускной ванны для стали У10 будет 300-370°, для стали Х12М 500-600°.

Кроме того из стали делают протяжки, рассмотрим технологический процесс термической обработки протяжек, изготовленных из стали Х12М:

1) отжиг после механической обработки в чугунной стружке или угле для снятия внутренних напряжений;

2) проверка на биение и правка (в случае необходимости);

3) нагрев с промежуточным подогревом до температуры 980-1020°;

4) охлаждение в масле до температуры 150-200°;

5) правка под прессом в горячем состоянии и охлаждение на воздухе;

6) отпуск в масляной ванне при температуре 160-190° в течение 1-1,5 часа;

7) неполная закалка хвостовика;

отпуск в масляной ванне при температуре 160-190° после шлифования для снятия внутренних напряжений.

Характеристики стали

От химического состава сплава зависят механические характеристики стали. Также очень важна правильная термическая обработка. У любой стали 5 основных характеристик :

- твёрдость — сопротивляемость физическим воздействиям;

- жесткость — стойкость к механическим повреждениям (сколы, трещины);

- износоустойчивость;

- антикоррозийная стойкость — устойчивость к появлению ржавчины;

- длительность использования клинка без заточки.

Для ножевых сталей самой важной характеристикой является твердость по Роквеллу. Чем она выше, тем дольше прослужит изделие и продержится заточка. Для марки Х12МФ этот показатель варьируется в диапазоне 61 — 64 единиц. Это достаточно высокое значение.

Преимущества и недостатки

| ПЛЮСЫ | МИНУСЫ |

| Низкая стоимость производства. В составе материала простые компоненты, поэтому изделия из него доступны по цене. | Потеря блеска при контакте с кислыми продуктами. Отполировать клинок до блеска не получится, он останется мутным |

| Высокие режущие свойства. | Необходимы специальные приспособления для заточки. В походных условиях поправить нож не получится из-за его высокой твердости. |

| Длительное время удерживания остроты. Идеальный угол заточки 35 градусов. | Строгие требования к температурному режиму во время изготовления. Если температуру не выдержать, клинок получится хрупким. |

| Устойчивость при взаимодействии с влагой. Полностью нержавеющей сталь назвать нельзя. Однако антикоррозийные свойства у нее высокие. | Плохо переносит нагрузки на излом. Может сломаться от удара по кости или толстому стволу дерева. |

Химические свойства

За получение конечных свойств Х12МФ изделия отвечают две составляющие: химический состав сплава и термомеханическая обработка (промежуточная и окончательная). Естественно, что обе составляющие зависят друг от друга, а определяется эта тонкая взаимосвязь в результате многочисленных исследований и опытов:

К вышеперечисленным изделиям предъявляются высокие требования:

- по прочности при обработке металла способом холодного штампования, прокатки;

- хорошую теплостойкость. — Набор этих свойств марки Х12МФ обеспечивает высокая концентрация следующих элементов, каждый из которых вносит свои особенности:

- C — 1.45-1.65%;

- Cr — 11–12.5%;

- Mo — 0.4–0.6%;

- Si — 0.1–0.4%;

- V — 0.15–0.3%;

- Mn — 0.15–0.45%;

- Сu — 3%;

- Ni — 0.35%.

Расшифровка стали Х12МФ

В данном случае в маркировке указаны только основные элементы:

- индекс: Х12 — содержание хрома 12 %;

- М — молибден (без цифрового индекса, содержание должно составлять до 1 %);

- Ф — вольфрам (содержание также до 1 %).

Читать также: Самодельный ножничный подъемник своими руками

Углерод в данном случае не указывается, так как по умолчанию его содержание определяется в районе 1,5 %.

Углерод — важнейший элемент, повышающий прочность. Его участие оказывает как положительное влияние, так и отрицательное. При одновременной прочности он снижает пластичность, что делает сталь плохо деформируемой.

К тому же карбиды при высокой концентрации распределяются неравномерно, а также коагулируют при дальнейшем вылеживании, что приводит к неоднородности свойств в самом сплаве: в районе сегрегаций сплав наиболее прочен, а истощенное место становиться уязвимым при нагреве выше 300 ºC. Поэтому при интенсивной работе, когда рабочая поверхность нагревается, происходит разупрочнение.

Но этот недостаток нейтрализуют добавлением хрома, марганца, молибдена и вольфрама.

Основным легирующим элементом Х12МФ является хром. Он придает коррозионную стойкость, повышает прокаливаемость и исключает разупрочнение стали. Именно благодаря такому содержанию хрома, сталь характеризуется высокой:

- теплостойкостью (отсутствием разупрочнения при высоких температурах выше 300 ºC);

- прокаливаемостью;

- стойкостью к короблению при закалке.

Вольфрам улучшает режущую способность стали, что очень актуально при изготовлении ножей. Это происходит благодаря способности W образовывать тугоплавкие соединения, которые даже при нагревании режущей кромки не вызывают разупрочнения.

Высокая концентрация элементов, увеличивающих прочность, придают характеристикам стали отрицательные качества. Их нейтрализуют другие элементы, например, марганец и молибден. Они также увеличивают прочность, но еще дополнительно работают на увеличение прокаливаемости (свойство стали которое при закалке увеличивает толщину металла, в которой образуется необходимая мартенситная структура). К тому же уменьшают коробление при закалке.

Ванадий наряду с железом образует карбиды VC, которые характеризуются еще более высокой прочностью и тугоплавкостью, чем FeC. При чем содержание этого элемента в диапазоне всего 0,3-0,5 % не снижает пластичность стали.

Термомеханическая обработка

Расплавленный металл разливают в формы для получения:

- заготовок простых геометрических форм (круги, квадраты т. д.), из которых в дальнейшем изготавливают детали методом ковки;

- готовые изделия с учетом припусков на обработку.

При изготовлении изделий методом ковки, происходит дополнительное улучшение структуры. Происходящие изменения можно назвать как повышение плотности, потому что при этом происходит устранение дефектов:

- заполнение вакансий в кристаллической решетке;

- дендритной ликвации — измельчение зерен (устранение дендритной структуры, которая неизбежна при кристаллизации заготовок, слитков, повышает пластичность, без потери прочности).

Сложные молекулярные связи в насыщенной структуре, предъявляют высокие требования к температурному режиму. Нагрев стали при ковке не должен превышать 1050 ºC. При перегреве металла происходит переструктуризация, которая вызывает хрупкость, исправить ее, к сожалению, невозможно.

Преимущество стали, как малая усадка, позволяет изготавливать методом литья готовые детали и точные заготовки (размеры с учетом припусков для обработки). Тогда окончательную структуру изделие получает при выполнении термомеханической обработки:

- снятие лишнего слоя обеспечивает точные размеры и устранение издержек литейного производства;

- закалка в масло увеличивает прочность структуры верхнего слоя;

- отпуск снимает внутренние напряжения.

Сравнение с аналогами D2 и K340

Российским аналогом стали Х12МФ является сплав марки 95Х18.

Первоначально сталь 95Х18 использовалась для укрепления строительных конструкций, а позднее стала использоваться для изготовления ножей. Такой нож проще наточить, чем клинок из Х12МФ. Зато последний будет прочнее.

Из зарубежных, близки по составу и характеристикам американская D2 и сталь К340 австрийско — шведского концерна Bohler Uddeholm.

Ножи из стали D2.

Эксперты считают, что D2 и Х12МФ схожи по химическому составу и механическим свойствам, каких-то ярких отличий нет. Можно выбирать нож из той или другой стали, опираясь просто на личные впечатления, какой больше нравится.

Сталь D2 также является высокоуглеродистой легированной сталью. Первоначально была разработана для производства режущих зубьев. Твердость этой стали по Роквеллу от 57 до 61 единиц.

Сталь К340 более устойчива к коррозии, в составе сплава отсутствуют вредные сера и фосфор. Твердость стали 62-64 единицы. Главным недостатком К340 является ее высокая стоимость.

| МАРКА | ПРЕИМУЩЕСТВА | НЕДОСТАТКИ |

| Х12МФ | Высокая режущая способность, износоустойчивость, низкая цена. | Не переносит ударные нагрузки |

| D2 | Очень хорошо держит заточку, высокая прочность. | Низкая устойчивость к коррозии |

| K340 | Большая механическая прочность | Высокая стоимость |

Лучшие производители в России

В России ножи из стали Х12МФ очень популярны. Это связано с тем, что клинки из нее получаются высокопрочными, заточку держат длительное время. Стоимость изделий весьма доступна.

Также рекомендуем ознакомиться с актуальным рейтингом лучших сталей для ножей.

При нарушении технологии производства сталь теряет часть своих свойств!

Поэтому нужно покупать изделия только проверенных производителей, иначе нож может не выдержать первой же серьезной эксплуатации. Отличные клинки делают, например, кузница «Альбион» (Нижегородская область), ООО ПП «Кизляр», . На этих предприятиях используют и новейшие технологии производства, и опыт старых заслуженных мастеров. Поэтому изделия получаются высокого качества.

Производство в кузнице

Плюсы

У клинков из стали Х12МФ немало достоинств.

Основное качество любого ножевого изделия – жёсткость, длительность сохранения заточки. Известно, что острое лезвие тупится быстрее. Однако о клинках из стали Х12МФ этого сказать нельзя. Длительность сохранения заточки обеспечивается концентрацией углерода до 14,5 – 16,5%, гарантирующей износоустойчивость и сохранность лезвия.

Одновременно эти же характеристики снижают антикоррозийные свойства изделия. Отнести эту сталь к полностью нержавеющей будет неправильно, однако и мгновенно она не покроется ржавчиной от соседства с водой.

Твёрдость ножей из стали Х12МФ равна 50 Ед, но и при таком показателе сохраняются режущие свойства после рубки сотен тестовых предметов.

Дополнительные компоненты в составе, дающие такие характеристики:

- молибден, способствующий однородности металла;

- ванадий, улучшающий твёрдость сплава, срок службы;

- кремний, повышающий крепость.

Изготовители ножей неоднократно испытывали их на прочность: рубили ими кости, резали консервные банки, дубовые бруски. В результате — нож не тупится, а острое лезвие режет лист бумаги весом ножа.

Набор цельнометаллических ножей

Обзор ножей из стали Х12МФ

Чаще всего из материала Х12МФ делают охотничьи и туристические ножи. Их выбирают с особым вниманием, потому что такой нож должен выполнять множество функций и быть надежным помощником своему хозяину. Ножом вскрывают консервы в походе, выполняют работы по обустройству привала, разделывают мясо или рыбу.

Кто-то берет с собой несколько ножей для разных дел, а кто-то предпочитает иметь универсальный клинок. Но не только охотники и рыбаки пользуются ножами. Многим нравится иметь в сумке небольшой складной нож, чтобы и карандаш можно было заточить, и колбасу порезать, не испытывая бытовых затруднений.

Байкер — 1

. Удобный складной нож, пригодится в быту и в походе. Рукоятка состоит из металлических пластин с пластиковыми накладками. Держит остроту длительное время.

Характеристики:

- длина рукояти – 130 мм;

- длина клинка – 98 мм;

- марка стали клинка – Х12МФ;

- материал ручки – пластик;

Рыбак

Небольшой ручной нож с рукоятью из карельской березы, производитель Lemax. Пригодится любому рыбаку, его острый нос прекрасно подходит, чтобы вскрыть брюшко рыбы.

Идет в комплекте с чехлом (ножнами) из натуральной кожи. Красивая деревянная рукоять и индивидуальная упаковка делают этот нож прекрасным подарком.

Характеристики:

- длина рукояти – 125 мм;

- длина клинка – 135 мм;

- марка стали клинка – Х12МФ;

- материал ручки – карельская береза;

Финский

Универсальный нож с рукоятью из эластрона, . На ручке выполнены выступающие рифления, благодаря им нож отлично удерживается в руке и не выскальзывает. Пригодится на рыбалке, охоте, при сборе грибов. В комплекте с ножом ножны из натуральной кожи. Характеристики:

- длина рукояти – 106 мм;

- длина клинка – 114 мм;

- марка стали клинка – Х12МФ;

- материал ручки – эластрон;

Закалка Х12М

Alisa,

1. Вот с этим я пролетел в поспешных выводах, признаю

все карбидообразующие элементы повышают все критически точки, в том числе Мн и Мк

2. В справочнике у меня есть ст Х12МФ и почему то углерода в ней 1,45-1,65, например у Х12ВМ его еще больше … но да ладно суть не в этом, а в том что всюду раньше я писал «полная закалка»

рассмотрим к примеру сталь 20Х13 и сравним с Х12М в чем же их сходство и различие?

а) карбидообразуещих элементов в массовой доли примерно одинаково

б) разнится содержание углерода

в) разнятся точки начала Мн

г) сталь 20Х13 калится на мартенсит в масле, твердость которого 42-47HRC (и большего из нее не получить из-за низкого содержания углерода … к примеру 15 мартенситных игл в одном аустенитном зерне), внутренние напряжения при этом не настолько сильны и мартенситное превращение заканчивается полностью при комнатной температуре

д) сталь Х12М калится на мартенсит в масле, но НЕ ПОЛНОСТЬЮ (к примеру 20-25 мартенситных игл в зерне аустенита, но при высоком содержании углерода их могло бы быть и 35-40 и тогда их нельзя было бы различить под микроскопом, и мы назвали бы это «безструктурный мартенсит») А полная закалка может быть достигута лишь при отрицательной температуре (все из-за высоких сдавливающих напряжений при мартенситном образовании пластин в зернах)

хочу еще раз заметить, что скорость охлаждения детали в мартенситном интервале температур очень сильно влияет на то, сколько пластин мартенсита окажется в одном зерне аустенита в итоге (хоть даже через 10 часов, но разница будет).

к примеру охладили 220=>20 за 10 секунд, получили 35 пластин (мальнькая деталька)

охладили 220=>20 за 20 секунд, получили 30 пластин (деталь покрупнее)

(об этом я Вам и пишу всю дорогу — недостаточная скорость охлаждения => меньше пластин => меньше твердость)

3. Смотрим пункты а), б) и в) … анализируем, приходим к выводу, снижение Мн идет в значительной мере от увеличения содержания углерода, так как все остальное вроде бы одинаково.

4. Про растворение карбидов. При 800 градусах карбиды хрома даже и не начнут растворятся так чтобы это было хоть как то ощутимо в составе образующихся аустенитных зерен (по справочнику Ас1=810 градусов) … про карбиды молибдена — им нужна еще большая температура.

Вообще карбиды растворяются самыми последними, а поскольку сталь заэвтектоидная, то в ней имеются большие колонии избыточного цементита и других карбидов (участков перлита мало, а как известно первым начинается переход перлит=>аустенит).

С ростом температуры значительно увеличивается рост скорости превращения (по экспоненте), например если сравнивать температуры выдержи 900 градусов (скорость V) то при 950 будет — 2V, а при 980 — 6V, 1020 — даст 30V.

Потому даже если и продержал он при 800 сутки, это никак не сравнится с 2 минутами при температуре 1020 градусов.

p.s. разве «полная закалка» это не закалка на максимальную твердость?

Я нигде не писал о том, что в структуре нет мартенсита.

Как ухаживать

Чтобы ножи, выполненные из данной стали, служили долго, нужно соблюдать несложные правила ухода:

- мыть и вытирать насухо после каждого использования. Особенно тщательно нужно помыть, если он контактировал с кислыми продуктами;

- один раз в месяц смазывать лезвие маслом;

- для заточки ножа использовать специальный брусок с алмазной крошкой;

- хранить клинок в ножнах, чтобы не заводился грибок;

- обрабатывать антисептиком рукоятку.

Заточка ножа очень важный процесс, поэтому нужно использовать качественный алмазный брусок.

При должном уходе изделие прослужит долго и сохранит свои свойства. Многие люди пользуются такими ножами не один сезон, при этом каких-либо серьезных недостатков не выявляется.

Отзывы владельцев

Игорь Р., Ленинградская область: «Имею несколько ножей для охоты и туризма. Опыт показал, что сталь Х12МФ самое то! У меня нож складной из этой марки. Все лето ходил за грибами, был на рыбалке, за уходом сильно не следил. Нож по-прежнему острый, никаких следов коррозии.»

Сергей Н., Пензенская область: » Большинство моих ножей из Х12МФ. Немного темнеют, но коррозии нет. При частом использовании заточки хватает на 2 года. Всем рекомендую!»

Благодаря своим высоким рабочим качествам и невысокой стоимости, изделия из стали Х12МФ находят широкое применение в производстве и быту. Они могут долго служить человеку, не теряя своих свойств. Для этого необходимо использовать ножи по назначению и вовремя осуществлять уход за ними.