Описание стали

Ножи, при использовании стали Х12МФ, приобретают остроту режущей кромки, и способны сохранять это качество в любых неблагоприятных условиях. Этот сплав изначально разрабатывали для нужд машиностроительной отрасли. Но следует учитывать, что сталь Х12МФ, не устойчива к коррозии. Поэтому после использования ножа его следует просушить и обработать вазелиновым маслом.

Расшифровка наименования

Согласно ГОСТу 5950-2000 сталь Х12МФ классифицируется, как легированная ледебуритная марка, что говорит о высоком содержании углерода. Расшифровка аббревиатуры включает в себя свойства стали этого сорта. Буквы означают следующее:

- Х – наличие хрома;

- 12 – процентное содержание хрома;

- М – наличие молибдена;

- Ф – присутствие в стали ванадия.

Химический состав

Исключительное качество металлического сплава обусловлено особым его составом:

| C, % | Si, % | Mn, % | Cr, % | V, % | Mo, % | Ni,% | S,% | P,% | Cu,% |

| 1.45-1.65 | 0.1-0.4 | 0.15-0.45 | 11.0-12.5 | 0.15-0.30 | 0.4-0.6 | до 0,35 | до 0,03 | до 0,03 | до 0,3 |

В сплаве имеется незначительное количество серы и фосфора. Они являются вредными примесями, которые снижают эксплуатационные характеристики. И делают сталь хрупкой. Но прочувствовать негативное воздействие, нежелательных добавок, можно лишь при увеличении процента углерода.

Таблица: значение химических элементов в составе стали

| Химические элементы и их значение в составе стали для ножей: | |

| Углерод (C) | без достаточного количества углерода очень сложно получить подходящую твердость. Это самый важный элемент в стали, он повышает её прочность. |

| Хром (Cr) | придаёт сплаву повышенные антикоррозийные свойства, карбиды хрома увеличивают износостойкость и прокаливаемость. Большое содержание хрома в сплаве влияет на его его хрупкость. |

| Марганец (Mn) | повышает износостойкость и прочность. Его содержание положительно влияет на зерновую структуру сплава, а также способствует отличной прокаливаемости. |

| Молибден (Mo) | предотвращает возникновение ломкости стали, позволяет сохранять прочность при высоких температурах. Также увеличивает устойчивость к коррозии, прочность, ударную вязкость. |

| Кремний (Si) | увеличивает прочность и износоустойчивость стали, как и марганец, он делает сталь более стабильной и надежной. |

| Ванадий (V) | формирует структуру карбидов таким образом, чтобы повысить сопротивление износу, живучесть и прокаливаемость. |

| Никель (Ni) | повышает устойчивость к коррозии, предотвращает гниение стали. Повышает прочность стали. |

| Ниобий (Nb) | лучший формирователь карбидов, который обеспечивает коррозионностойкость, пластичность, износостойкость. |

| Вольфрам (W) | увеличивает износостойкость стали, повышает её стабильность при закалке и стойкость к высоким температурам. |

| Кобальт (Co) | усиливает эффекты других отдельных элементов в более сложных сплавах. Повышает прочность и твердость. |

| Сера (S) | является вредной примесью, приводит к образованию трещин и надрывов. Обычно содержание серы в высококачественной стали ограничено. Наличие сульфидов недопустимо для ответственных деталей. |

| Фосфор (P) | ухудшает пластические свойства сплава, вызывая явление хладноломкости. В сталях допускается содержание фосфора в очень малых количествах. |

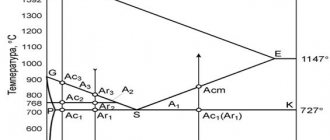

Термообработка стали Х12МФ

Что бы инструмент хорошо «держал жало», что бы режущая кромка не крошилась и в идеале было бы неплохо что бы твёрдость 61-62 HRC сочеталась с относительной вязкостью ( чтоб не лопался).

А зачем Вам для жести 61-62 ? Как я понимаю, там твердость не выше 130-150НВ? Для такой твердости и 59-60 — за глаза (раз уж вам нужна ударная вязкость). Вообще-то очень трудно на форуме агрументированно отстоять свою точку зрения

без кучи ссылок на справочную литературу термистов, критических точек и т.д.

.

Для Х12МФ «Марочник» Сорокина рекомендует закалку от 1010-10300, причем после отпуска 2000 1,5 ч твердость 63HRC , а уд. вязкость (KCU) 43 Дж/см2, то после отпуска 3000 1,5 чтвердость 61HRC , а KCU) 64 Дж/см2 — сами решайте, стОит ли пара единиц твердости полуторного изменения ударной вязкости! Это издание 2001 г. — на этом сайте нет, тут есть более старое издание —

Чтобы не мучать Вас, кроме этого марочника, ссылки я буду давать всего на одну (но очень хорошую) книгу, которую можно скачать здесь: . К сожалению, по Х12МФ там данных нет, т.к. книга старая — есть для Х12М и Х12Ф1; Х12МФ по свойствам ближе к Х12М.

Выбор твердости: с.39-42, также рис.13 (с.35). Обратите особое внимание на рис.18 (с.41) — при большом количестве остаточного аустенита штамп будет быстро «садиться» даже при высокой твердости! Грубо говоря, чтобы штамп не садился, нужен предел текучести на сжатие штампа выше, чем твердость обрабатываемого материала (не забывайте, что жесть с исходными 110-150НВ при штамповке может наклепаться аж до НВ=200-220 кг/мм2 =1960-2150 МПа!

Как видно из рис.183а, твердость максимальна при закалке от 10300, а при 1000 и 10500 на 1HRC ниже — но из рис.182б видно, что при 10000 в стали 17% ост. аустенита, а при 10500 — аж 28%, так что, исходя из рис.18, закалка от 10000 намного лучше. На сей счет весьма полезна обработка холодом (вот в этом случае лучше калить от 10500), но — ударная вязкость при этом заметно снижается! Еще один способ — закалка от 11000 и неоднократный (минимум трехкратный) отпуск 5200 (рис. 183б) — после каждого нового отпуска распадается часть ост. аустенита, и твердость растет — это т.н. «ТО на вторичную твердость» — по тому же принципу, что и у быстрореза (см. стр.351-353). После 3го отпуска будет 63Rc, причем всего 3-4% ост. аустенита — так что «садиться» штамп будет очень медленно, но может крошиться — опять же, ударная вязкость при такой ТО пониженная! Данные о прочности и ударной вязкости ближайших аалогов при разной температуре отпуска — у того же Геллера на рис.187-188 (с.298-299), причем слова «закалка на мелкое зерно» на рис.188 означают, скорее всего, 980-10200, как указано в тексте ниже рисунка.

Повысить ударную вязкость можно путем термоциклирования (ТЦО) — то, что Вам советовал Сергей 7:

Вот брошюрку термисту покажите https://www.chipmaker…iles/file/2131/

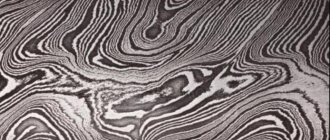

Там, собственно, по этой стали всего одна рекомендация — двукратная закалка в масле (первая от 9500, вторая от 10000, отпуск 1800); ударная вязкость, якобы, растет в 1,5 раза. На ножевых форумах термоциклированную Х12МФ предлагают под коммерческой вывеской «волновая сталь» — можете погуглить «волновая сталь отзывы».

И теперь, как писал SDF, о главном:

Для того, чтобы приблизиться к немецкому качеству инструмента, нужно иметь немецкое качество стали. Из-за того, что качество этой стали очень часто фуфлыжное, приходится над ней колдовать и зачастую, без толку. Есть такая штука, называется — карбидная неоднородность. В этой стали, если карбидная неоднородность (неравномерность) не соответствует, другими словами если в результате ковки не была соблюдена технология и карбиды не разбили по структуре равномерно и они собрались в стали кучами и кучками, термист может хоть год с такой сталью мучится, ниче с ней хорошего не будет и никакие отжиги эти карбиды не разобьют, им все по-боку. И тогда наш инструмент может трещать, крошиться, не держать жало и все, что угодно и все будут матюкать несчастного термиста, а карбиды эти может рассредоточить по структуре равномерно, только дополнительная ковка. Сначала проверьте сталь на соответствие качеству, потом калите. А сначала почитайте на эту сталь ГОСТ, если карбидная неоднородность высокая, возвращайте заготовки назад производителю, ничего вы от них не добьетесь, — это уже брак.

Дополню: в ГОСТ любой производитель укладывается, но у хорошего производителя карбидная неоднородность лучше Гостовской (а она в сертификате качества обязана быть указана; если не указана, как у какой-нибудь «Петростали» — значит 100%ное дерьмо!). Конечно, балл 1-1,5 для таких сталей достижим только при порошковой технологии, а это изрядно дорого (у Геллера см. рис.266, с.388); для труб (кстати, почему вы для деталей с внутренним отверстием толстостенную трубу не используете? куда экономичней будет!) весьма эффективна радиально-сдвиговая прокатка (РСП) — но для круга она делает почти идеальную структуру у поверхности, а в сердцевине улучшений почти нет.

О влиянии карбидной неоднородности и борьбе с ней — см. с.164-190 (насколько сильно влияет карбидная неоднородность на прочность стали и на срок службы — см. таблицу 25 (с.172) и рис. 100 (с.178); там данные для Р18, но для Х12 и ее аналогов они весьма и весьма похожие); от способа ОМД, кк видно из этих данных, зависит очень и очень многое — а у какого производителя какой метод ОМД — надо читать на их собственных сайтах. Проще всего — ориентироваться на сертификат качества (там, как я уже писал, карбидная неоднородность должна быть указана) .

А насчет Х12 и т.п. по этому поводу читайте у Геллера п.73 (с.307-311). Немного снизить карбидную неоднородность позволяет отжиг 1160-11800; 2-3 мин/мм — речь идет о т.н. приведенном диаметре, для Вас — крышечный пуансон 2 часа, остальные детали — достаточно 1 час. Но вообще-то тем дольше, тем лучше (от себя: вообще-то гораздо лучше 1200-12200, но сначала надо выдержать при 1160-11800 пару часов, потом при 1180-12000 пару часов и только потом греть до 1200-12200 — иначе может попросту рассыпаться; поэтому про столь сложный режим Геллер и не пишет — ибо технологическая дисциплина у нас в стране хромает, а количество козлов, которые стараются сделать побыстрее тогда, когда этого делать нельзя — зашкаливает!)

«Предварительная термообработка» — это важно для штампов сложной формы, в Вашем лучше ТЦО.

Насчет:

Можно найти сталь Х12МФ очишенную электрошлаковым переплавом.

— Это хорошо в смысле хим. состава (опять же: в ГОСТе требования по чистоте по сере и фосфору весьма невысокие, для ударной вязкости это важно), но на карбидную неоднородность влияет слабо. Тут важнее ОМД (но и ЭШП весьма невредно: в таком случае сталь будет маркирована как Х12МФ-Ш)

Производство сплава

Сплав производят строго соблюдая технологический процесс. Обязательно придерживаются алгоритма соответствующего ГОСТу. При этом учитываются особенности материалов. Производство осуществляется следующим образом:

Полосы стали Х12МФ.

- литьё расплавленного металла в готовую форму проходит в некоторых случаях в соответствии с требованиями заказчиков. Обязательно принимаются в расчёт припуски для дальнейшей обработки рабочей заготовки;

- обязательным этапом является обжиг, так как при остывании сплава возможен процесс его дендрирования. Что может вызвать неравномерное оседание карбидов, это влияет на однородность металлического сплава;

- улучшение качественных параметров стали получается в процессе ковки детали. Такая обработка измельчает зёрна и помогает заполнить все пустоты в кристаллической решётке сплава.

Довольно высоко ценят сплав Х12МФ, который изготавливается с помощью вакуумно-дуговой процедуры переплава. Процесс довольно сложный и отлить по ГОСТу в кустарной мастерской его не получится. Сплав производят только у проверенных изготовителей.

Технология производства

Кованая сталь Х12МФ производится в горячем литейному цеху при строго выдерживаемых температурах до 950°C. Полотно станет хрупким на этапе остывания после литья, если нарушить этот режим. При ковке такая ножевая сталь раскрошится.

Чаще других для литья применяется метод электрошлакового сплава. Он заключается в том, что металл плавится в ваннах электропроводного шлака.

Ковка заготовки.

Внутренние частицы и зерна кристаллической решетки приводятся к устойчивому состоянию через отпуск после предварительных процессов закалки и отжига. Затем полотно горячего металла избавляется от внутреннего напряжения и затвердевает. Для достижения максимального значения твердости сталь несколько раз подвергается процедурам закаливания и отпуска.

После отбивания молотком дендритная структура приобретает устойчивость. Цельнометаллические листы разрезаются на заготовки и обжигаются в вакуумной печи еще раз для придания нужной формы. В таком виде они отправляются на металлургические заводы.

Из-за сложных технологических требований сталь по ГОСТу невозможно отлить в кустарных кузницах. Оригинальный сплав производится только у проверенных изготовителей ножей.

Плюсы и минусы стали

Положительные и отрицательные характеристики стали Х12МФ можно рассмотреть в следующей таблице:

| Плюсы | Минусы |

| Для изготовления сплава применяются доступные компоненты и стоимость их не велика. Ножи изготавливаемые из стали Х12МФ отличаются низкой стоимостью. | Произвести технологические операции со сталью в домашних условиях практически невозможно. Если сталь не нагрели до нужной ковочной температуры, то она просто рассыпается. |

| Сталь способна выдерживать высокий диапазон температур. При соблюдении необходимых правил ухода за металлом, нож предсказуемо будет долго радовать своими характеристиками. | Без специального оборудования невозможно осуществить заточку режущей кромки. |

| Очень высокая износостойкость. Твёрдость клинка достигается в 63-64 HRC. | Сталь слаба на изгиб. При сильной боковой нагрузке, нож может сломаться. По этой причине из этой стали делают ножи ограниченной длины. |

| Нет необходимости строго следить за сталью. Предметы изготовленные из стали Х12МФ практически не ржавеют. | Сплав поддаётся питтинговой коррозии. Не рекомендуется частое контактирование клинка с солями и кислотами. |

| Клинок не требует постоянной полировки, нет надобности покрывать его специальными антикоррозийными жидкостями. Дополнительная полировка также не требуется. | Наполировать клинок до блеска не получится, блестеть он не будет. Таковы характеристики стали. |

| Острота режущей кромки сохраняется надолго, даже при активном использовании инструмента. | Для правки ножа в полевых условиях, простого камня будет недостаточно. Металл довольно твёрдый и потребуются специальные алмазные бруски. |

Минусы сплава У10А

Нож, вылитый из стали У10А и закаленный до 52 hrc снискал славу самого острого, клинок долго сохраняет остроту, но боится ударов. Высокая твердость материала усложняет заточку клинкам в полевых условиях. Отличным решением проблемы станет сочетание сплава марки У10А в пакете с инструментальной сталью 7ХНМ. Данная технология изготовления композита освоена «ЗЗОСС». Конечный продукт обладает качествами, свойственными дамасским ножам. Единственным недостатком сплава У10А-7ХНМ выступает подверженность коррозии. Своевременный уход позволит продлить полезные свойства ножа.

Сравниваем Х12МФ и 95Х18

Главным преимуществом стали 95Х18 перед сплавом Х12МФ является его коррозийная устойчивость. Такое свойство лучше подходит для ножей постоянного применения.

Клинок из 95Х18 будет выдерживать постоянные контакты с овощами, мясом и прочими продуктами.

Такие ножи наиболее приемлемы для работы на кухне. Определить какая сталь лучше 95Х18 или Х12МФ довольно сложно. Связанно это с тем, что рабочие свойства сплавов сильно разные. Качественные характеристики 95Х18 следующие:

- Сталь относится к нержавейкам.

- Заточку держит на отлично.

- Твёрдость при закалке 57-59 HRC.

Лучше ли дамаск

При сравнении дамасской стали сл сплавом Х12МФ, профессионалы дают однозначный ответ. И он не в пользу дамасска. Причиной этому является низкая устойчивость к коррозийным процессам.

Дамасск при не частом соприкосновении с водой начинает ржаветь. При таких характеристиках за клинком требуется постоянный уход. Придётся обязательно высушивать клинок и обрабатывать специальными жидкостями.

Заготовки будущих ножей, сталь Х12МФ.

Сталь Х12МФ для ножей: состав и характеристики

Сталь Х12МФ создается при помощи холодной деформации с использованием изомеров хрома и вкраплениями различных элементов. В состав входят вольфрам, марганец, кремний, а также ванадий, который в среднем составляет до 0,2% от общей массы. Совокупность элементов обладает высокой прочностью, что обусловлено уровнем прокаливаемости и закаливаемости сплава.

Эти особенности обеспечивают феноменальную износостойкость стального полотна.

Рисунок 1. Хром, болванка стали Х12МФ и кованный нож из подобной болванки

Элементом, лежащим в основе легирования Х12МФ, выступает хром (Рисунок 1), который обеспечивает возможность применения холодного деформирования. Его используют для того, чтобы повысить режущие показатели, а также непосредственно стойкость ко всем механическим повреждениям. В свою очередь, за счёт этого повышается прочность, а также прокаливаемость, которая важна для создания габаритных матриц. Если содержание хрома находится в диапазоне от 2,5%, тогда прочность повышается выше стандартных показателей. Коробление при закалке сглаживает примесь марганца. Когда же содержание хрома превышает 12%, тогда появляются существенные недостатки при закалке. Они связаны с тем, что карбидная неоднородность сплава вместе с существенной склонностью к разрушению самих карбидов приводит к потере прочности, снижению срока эксплуатации. Поэтому при создании Х12МФ изготовители стараются не превышать отметку 12%.

Рисунок 2. Элементы, используемые для изготовления стали: вольфрам (1), ванадий (2), молибден (3), марганец (4), кремний (5)

Если рассмотреть весь список элементов, применимых для производства, то мы получим (Рисунок 2):

- Элемент-упрочнитель вольфрам. Повышает долговечность, обеспечивает стойкость к износу, твёрдость изделий, в разы повышает режущие свойства при заточке;

- Закаляющий ванадий. Закалка стали Х12МФ производится с участием ванадия, обладающего высокой плотностью. Этот элемент и его карбид непосредственно снижают податливость штамповых сталей относительно перегрева, во много раз увеличивает стойкость Х12МФ к прокаливаемости. Всего десятые доли элемента влияют на показатели податливости, пластичности, прочности стального полотна;

- Улучшающий прокаливаемость молибден. В конечном итоге повышается вязкость за счёт упрочнения связей между элементами. Негативным аспектом включения молибдена в состав станет то, что молибден влияет в худшую сторону на окалиностойкость. Его содержание в данном сплаве колеблется в диапазоне до 2% от всей массы максимум;

- Стабилизирующий баланс коробления и уровень перегрева марганец;

- Необходимый для поддержания процесса прокаливаемости кремний. Данный элемент выступает основой для повышения стойкости.

Рисунок 3. Складные ножи из стали Х12МФ

Складные ножи из стали Х12МФ (Рисунок 3) – это надёжные инструменты для использования в различных сферах (разумеется, в легальных целях). Они подойдут как для активного отдыха, так и для применения в быту и на кухне. Пользователи активно выбирают сталь Х12МФ, свойства которой способны удовлетворить все пожелания к ножу. Чем это обусловлено? Высокая резистентность к коррозии, большой срок использования, коэффициент нарезания составляют солидную конкуренцию другим сплавам, лежащим в основе ножей. Ведь не все виды изготавливаемой на данный момент стали проходят закалку при 950 градусов по Цельсию, а, значит, приобретают твёрдость около 65 единиц HRC. Тем не менее, процесс ковки осуществляется достаточно трудно. Изначально данный вид использовался на производствах, в электротехнике, различных механизированных устройствах аппаратов. Но в последнее время появилась стойкая тенденция к изготовлению из этой стали ножей. Особо полюбились конечному потребителю охотничьи модели, которые несколько отличаются от вторых по популярности – туристических (Рисунок 4).

Рисунок 4. Охотничий (слева) и туристический (справа) ножи из стали Х12МФ

Подбор правильной температуры, а также параметров согласно карте технологий, требуют чуткого внимания со стороны изготовителя. Даже учитывая все сложности процесса производства, всё же нашлись мастера, которые делают из этой стали ножи и клинки в промышленных и непромышленных условиях. Насколько применима сталь Х12МФ для ножей, плюсы и минусы изделий из этого материала мы рассмотрим дальше.

Физические свойства сплава Х12МФ

Изделия из сплава Х12МФ не предназначены для метания или изгиба. Нарушение производственного процесса, неправильная применяемая температура, могут сказаться на качестве стали самым неприятным образом. Клинок в таком случае будет легко сломать. При правильной обработке, нож обладает следующими свойствами:

- нет необходимости часто затачивать изделие;

- клинок прекрасно справляется со строганием;

- сталь может прекрасно работать в диапазоне температур от -40 до +40 градусов;

- краткосрочное термическое воздействие, не приведёт к порче изделия;

- присутствие ванадия продлевает срок службы клинка;

- хорошая сопротивляемость к окислению;

- однородная структура не позволит сломаться или искрошиться ножу.

Достоинства сплава

Физические и химические свойства стали 50х14мф придают изготовленным из нее ножам отличные качества. Она обладает:

- Коррозионной стойкостью, особенно к хлорсодержащей среде. Это свойство сплав приобретает благодаря присутствию легирующих элементов: хрома, молибдена и кремния.Добавление хрома приводит к образованию на поверхности металла оксидной плёнки, которая защищает его от ржавчины. Сталь с содержанием более 13% хрома называют «нержавеющей», что говорит о ее стойкости к коррозии.Усиливают действие хрома в сплаве, делают его состав более равномерным молибден и кремний.

- Устойчивостью к воздействию слабых щелочей и некоторых кислот. Это качество металл приобретает благодаря примеси молибдена. Он придает стали стойкости к агрессивной среде.

- Хорошей сопротивляемостью к ударным нагрузкам, которую сплав приобретает за счет присутствия молибдена, который снижает ломкость и хрупкость клинка.

- Достаточной твердостью, которая позволяет самостоятельно точить ножи и длительно эксплуатировать их без заточки. Это свойство сталь приобретает благодаря примеси марганца, который придает металлу зернистую структуру. Это содействует увеличению прочности клинка, его жесткости и износостойкости. Примеси марганца и кремния также улучшают прочность и жесткость стали.

- Способностью легко (без ухудшения свойств) переносить повышенные температуры. Повышению жаропрочности способствует молибден.

- Несмотря на все выше перечисленные характеристики сталь марки. 50х14мф имеет доступную цену, что тоже можно отнести к преимуществам.

Механические свойства

Марка стали Х12МФ обладает механическими свойствами:

- стойкость к коррозии;

- великолепная прочность;

- прекрасные режущие способности.

Штучное производство ножей довольно трудоёмко и с этим справится не каждый мастер. Но есть в природе эксклюзивные изделия. Клинок необычной остроты очень востребован среди охотников. Таким ножом можно быстро разделать тушу животного.

Примеры ножей из стали Х12МФ.

Характеристики и свойства стали x12мф

Особые характеристики сталь приобретает в результате добавления легирующих элементов, когда задаются определённые температурные режимы, количество закалок и так далее. Характеристики x12мф определяются специальным составом элементов:

- углерод (C): 1,45−1,65;

- ванадий (V): 0,15−0,30;

- кремний (Si): 0,10−0,40;

- медь (Cu): не более 0,30;

- молибден (Mo): 0,40−0,60;

- марганец (Mn): 0,15−0,45;

- никель (Ni): не более 0,35;

- фосфор (P): 11,00−12,50;

- сера (S): не более 0,030.

Именно эти элементы в заданном количестве, при соблюдении норм технологического процесса изготовления стали придают ей свойства:

- прочность;

- повышенная коррозийная стойкость, долговечность;

- режущие способности.

имеет ряд достоинств

Обычных потребителей мало интересует набор сухих цифр, какими собственно являются характеристики x12мф, а специалисты сразу видят их практическое значение. Ведь именно полезные свойства и характеристики материала указывают на области, где может найти применение сталь такого качества.

Аналоги

Американским аналогом стали является сплав с названием D2. Его структура практически идентична стали марки Х12МФ. Но концентрация хрома в ней чуть выше. Японский аналог маркируется как – SCD11. Её используют при изготовлении ножей и прочих режущих предметов.

Но в этой стали немного больше углерода, что сказывается на её ударной вязкости.

Также есть похожий сплав и у Германии с маркировкой – LO-R 4528. Среди российских аналогов можно назвать сплавы: Х6ВФ, Х12ВМ и Х12Ф1. Но они скорее заменители, нежели аналоги. Показатели твёрдости у них меньше и несколько ниже острота заточки. Но они более устойчивы к окислителям.

Где взять сталь х12мф в быту

Сталь Х12МФ обладает высокими характеристиками прочности. Из нее делают множество изделий, самое популярное применение — изготовление ножей. Такие ножи устойчивы к ударному воздействию, не нуждаются в заточке длительное время. Сталь обладает повышенной плотностью, поэтому изделие настолько ударопрочное.

Для получения хороших характеристик прочность повышают путем закалки Х12МФ. Необходимо нагреть заготовку до температуры ковки, пробить молотком – тогда получится очень плотное изделие. Потом вновь нагревают и разделывают на другие заготовочные изделия. Далее их нормализуют и отправляют на дальнейшую работу. Когда получена необходимая форма изделия, оно подвергается термообработке в вакуумной печи. Благодаря вышеизложенным характеристикам сталь обретает прочность и стойкость к затуплению клинка.

Применение сплава

Марка стали Х12МФ относится к категории ножевых сплавов. Её применяли для изготовления инструментов деревообрабатывающего производства. Также из неё делали ножи, и режущие принадлежности для полиграфической промышленности.

В Советское время она была незаменима в машиностроительном производстве.

Ещё несколько примеров.

Изготавливали электрическое оборудование и инструменты холодной деформации. Также с середины прошлого столетия стали производить ножи для охотничьего, кухонного и туристического назначения. Сегодня её применяют для изготовления:

- накатных плашек;

- кузовных и формовочных штампов;

- всевозможных матриц;

- волочильных досок;

- роликов различной формы;

- инструментальные резцы.

Также сталь Х12МФ используется в авиа-, мото- и судостроениях. Множество инструментов бытового назначения изготовлены из этого сплава.

Правила ухода за сталью Х12МФ

Для продления эксплуатации изделий из стали Х12МФ, за ними следует ухаживать. Оптимальный угол заточки для таких ножей является в 35 градусов. Следует заметить, что чем острее клинок, тем быстрее он тупится. Соблюдая следующие правила, ваш клинок будет долго служить вам:

- Применяя клинок как рычаг, его можно сломать, будьте осторожны. Также может расшататься основание рукояти. Не следует делать силовые нагрузки на обух, перерубая твёрдые и тупые предметы.

- Частое использование клинка в кислой и щелочной среде, на нём может появиться питтинговая коррозия. Внешний вид изделия сильно меняется в негативную сторону. Прежде чем потемневшие пятна начнут бросаться в глаза, следует проводить профилактическую полировку ножа. Она делается раз в полгода, для этого используют мелкозернистые алмазные ремни.

- После использования ножа, следует его протереть насухо и смазать минеральным маслом, вазелином или баллистолом.

- Деревянную рукоять следует покрывать антисептическими средствами, для предотвращения распространения бактерий и грибка.

- Не следует нож применять в качестве метательного оружия. Сталь Х12МФ не рассчитана на такие нагрузки, клинок может сломаться.

- Храните нож в ножнах, это убережёт чувствительное лезвие от коррозии.

Соблюдая эти не хитрые правила, ваш клинок прослужит вам дольше. Заказывать холодное оружие нужно только у проверенных мастеров. Перекалённая или наоборот недокалённая сталь, не обладает теми преимуществами, что были указанны выше.

Характеристики ножевой стали

Прежде, чем рассматривать свойства стали х12мф, выявить плюсы — минусы, стоит ознакомиться с существующими характеристиками сплава. Существуют несколько его типов, имеющих определённые различия по видам легирующих добавок, термической обработке, прокатке.

Выделяют пять главных свойств стали:

- Твёрдость — сопротивляемость физическим воздействиям.

- Жесткость — стойкость к механическим повреждениям (сколы, трещины). Определяется твердостью стали.

- Антиабразивная, антиадгезийная устойчивость. Качество этих свойств тем выше, чем выше твёрдость. Зависит также от химического состава: чем больше содержания карбида, вольфрама, тем износоустойчивость лучше.

- Антикоррозийная стойкость — устойчивость к появлению ржавчины. У данного показателя свои минусы: плохо отражается на свойствах острия лезвия.

- Сохранность от «завалов» — длительность использования клинка без заточки.

Необходимо знать, что даже самая лучшая ножевая сталь совместить высокие свойства всех пяти характеристик не может. Возможен только компромисс в балансировке жёсткости с твёрдостью.

Данный показатель необходим, ведь можно сделать изделие с чрезвычайно твёрдым клинком, режущим железо, но могущим разбиться, просто ударившись о жёсткий пол. Или же нож будет жёстким, выдержит сильные изгибы, но не сможет хранить долго заточку.

Ворсменский нож

Наиболее оптимальными характеристиками для изготовления качественных ножей обладает ножевая сталь х12мф, хотя, наряду с положительными качествами, у нее есть некоторые минусы, о которых поговорим ниже.

Ножи из стали Х12МФ

Редко встречаются кухонные ножи из стали Х12МФ. В основном этот сплав применяют для изготовления охотничьего инструмента. Её часто применяют для производства якутских ножей.

Бахыча

Изделие отличается небольшим весом, который прекрасно ложится в руку. Рукоять содержит дюралевые элементы, которые придают ножу великолепный вид. Нож используется для ошкуривания животного, а также им можно разделывать рыбу, мясо и прочие продукты питания. Характеристики клинка:

- рукоять – 115 мм;

- клинок – 110х36х4 мм;

- марка стали клинка – Х12МФ;

- материал ручки – орех;

- форма спуска на клинке – прямая;

- тип заточки – односторонняя.

Небольшой нож Бахыча.

Шейный

Универсальное орудие, применяется для выполнения различных хозяйственных операций. Строгать, резать, проделывать отверстия – основное направление клинка. Также им можно прекрасно разделывать продукты питания. Ножны и петля позволяют носить клинок на шее, отсюда и его название. Характеристики клинка:

- рукоять в длину – 110 мм;

- параметры клинка – 110х22х4 мм;

- марка стали клинка – Х12МФ;

- материал рукояти – карельская береза;

- больстер – мельхиор;

- спуск клинка – прямой;

- заточка – односторонняя.

Якутский нож — шейный.

Хотонох

Нож применяют на охоте им прекрасно можно обваливать мясо и разделывать рыбу. В комплекте идут ножны из натуральной кожи. Все клинки проходят испытания и имеют сертификат качества. Обязателен и гарантийный срок в 12 месяцев. Характеристики клинка:

- рукоять в длину – 122 мм;

- параметры клинка – 120х26х4 мм;

- марка стали клинка – Х12МФ;

- материал рукояти – карельская береза;

- спуск клинка – прямой;

- заточка – односторонняя.

Разделочный хотонох.

Бычак

Относится нож к универсальным тундровым изделиям. Закругление на кончике клинка не очень острое. Это делается для предотвращения пореза шкуры при разделке животного. Клинок бывает разных размеров, он зависит от его предназначения. Характеристики клинка:

- металл – сплав марки Х12МФ;

- длина рукояти – 135 мм;

- параметры клинка –150х25х4 мм;

- материал ручки – береста и венге;

- притин – дюраль;

- заточка – односторонняя;

- спуск клинка – прямой.

Универсальный тундровый нож бычак.