Химический состав стали

Сталь У10 применяют для производства режущего инструмента. Она относится к сплавам с небольшой прокаливаемостью и не отличающимся высокой теплостойкостью. Режущий инструмент из этого сплава отличается небольшими габаритами. Химический состав сталей рассмотрим в таблицах:

Сталь У10

| C,% | Si,% | Mn,% | Ni,% | S,% | P,% | Cr,% | Cu,% |

| 0,96 — 1,03 | 0,17 — 0,33 | 0,17 — 0,33 | до 0,25 | до 0,028 | до 0,03 | до 0,2 | до 0,25 |

Сталь У10А

| C,% | Si,% | Mn,% | Ni,% | S,% | P,% | Cr,% | Cu,% |

| 0,96 — 1,03 | 0,17 — 0,33 | 0,17 — 0,28 | до 0,2 | до 0,018 | до 0,025 | до 0,2 | до 0,2 |

Сталь У10 занимает среднее значение в группе углеродистых сталей. Они имеют ценность, как конструкционный и инструментальный материал. В соответствии с ТУ заказчика, содержание некоторых легирующих элементов может колебаться в сотых долях от общего объёма металла.

| Химические элементы и их значение в составе стали для ножей: | |

| Углерод (C) | без достаточного количества углерода очень сложно получить подходящую твердость. Это самый важный элемент в стали, он повышает её прочность. |

| Хром (Cr) | придаёт сплаву повышенные антикоррозийные свойства, карбиды хрома увеличивают износостойкость и прокаливаемость. Большое содержание хрома в сплаве влияет на его его хрупкость. |

| Марганец (Mn) | повышает износостойкость и прочность. Его содержание положительно влияет на зерновую структуру сплава, а также способствует отличной прокаливаемости. |

| Молибден (Mo) | предотвращает возникновение ломкости стали, позволяет сохранять прочность при высоких температурах. Также увеличивает устойчивость к коррозии, прочность, ударную вязкость. |

| Кремний (Si) | увеличивает прочность и износоустойчивость стали, как и марганец, он делает сталь более стабильной и надежной. |

| Ванадий (V) | формирует структуру карбидов таким образом, чтобы повысить сопротивление износу, живучесть и прокаливаемость. |

| Никель (Ni) | повышает устойчивость к коррозии, предотвращает гниение стали. Повышает прочность стали. |

| Ниобий (Nb) | лучший формирователь карбидов, который обеспечивает коррозионностойкость, пластичность, износостойкость. |

| Вольфрам (W) | увеличивает износостойкость стали, повышает её стабильность при закалке и стойкость к высоким температурам. |

| Кобальт (Co) | усиливает эффекты других отдельных элементов в более сложных сплавах. Повышает прочность и твердость. |

| Сера (S) | является вредной примесью, приводит к образованию трещин и надрывов. Обычно содержание серы в высококачественной стали ограничено. Наличие сульфидов недопустимо для ответственных деталей. |

| Фосфор (P) | ухудшает пластические свойства сплава, вызывая явление хладноломкости. В сталях допускается содержание фосфора в очень малых количествах. |

Технологические свойства

| Название | Значение |

| Свариваемость | не применяется для сварных конструкций. Способ сварки — КТС. |

| Склонность к отпускной хрупкости | не склонна |

| Температура ковки | Начала — 1180 °C, конца — 800 °C. Охлаждение заготовок сечением до 100 мм на воздухе, 101-300 мм — в яме. |

| Флокеночувствительность | не чувствительна |

| Обрабатываемость резаньем | при НВ 197 Kn тв.спл.=1.1 Kn б.ст.=1.0. |

| Шлифуемость | хорошая |

Плюсы и минусы стали У10А

Для сваривания поверхностей из сплава У10 и У10А, требуется предварительная термообработка металла. Материал относится к трудносвариваемым. Сталь имеет свои положительные и отрицательные стороны, рассмотрим их подробнее:

Плюсы

- ножи из сплава получаются очень острые, такой клинок можно заточить до бритвенной остроты;

- режущая кромка ножей из сплава остаётся очень длительное время острой, изделия очень долго не тупятся;

- изделия из металла устойчивы к выкрашиванию, загиб краёв режущей кромки не страшен, даже при разделке небольшой тушки на охоте;

- ножом можно заменить отвёртку, работать им можно в агрессивных средах;

- применяется для изготовления частными мастерами эксклюзивных изделий;

- благодаря несложной технологии производства, стоимость готовой продукции не сильно высокая;

- материал соответствует всем необходимым гигиеническим нормам;

- нож из этого сплава может прослужить своему владельцу до 50 лет;

- простота ухода за изделиями из сплава, достаточно удалить влагу с поверхности клинка и больше ничего не требуется;

- сплав легко поддаётся травлению в растворе персульфата аммония и воды;

- коллекционером нравится внешний вид изделий из сплава.

Минусы

- изделия из стали боятся ударов;

- в полевых условиях заточить нож не получится, слишком высока твёрдость;

- сталь плохо противостоит коррозии.

Применение стали У10

Сплавы У10 и У10А используются для изготовления инструментов и приспособлений, которые испытывают нагрузки без перегрева острия. К таким инструментам относятся метчики для нарезки внутренней резьбы, пильное полотно по дереву, рашпили, топоры, матричные штампователи холодного действия.

Стальная лента холодного проката применяется для изготовления различных пружин, щупов, клапанов, раздваивающихся лезвий, ламельных контактов, детали для часовой промышленности. Толщина ленты, колеблется от 20 мкм до 2,5 мм, разница довольно ощутима.

Из стали У10 изготавливают пильные диски для привода, сердечников, поперечных ножовок, игольной проволоки, обычных сверлящих резаков и холодноштамповочных матриц. Также производят из сплава упрощённые калибры, шаберы, накатывающие ролики и напильники.

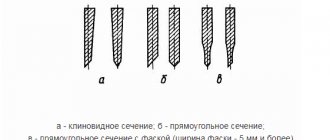

Сплав У10А применяется для изготовления ножей общехозяйственного и особого назначения. Их применяют в домашнем быту и заведениях общепита. Штамповка стали У10 должна быть не шире 3 см, тогда изделие получится достойного качества.

Примеры ножей из стали У10 и У10А.

Виды поставки

| В22 — Сортовой и фасонный прокат | ГОСТ 8510-86; 8239-89; 10551-75; 8240-97; 2879-2006; 2591-2006; 2590-2006; 8509-93; 1133-71; 11474-76; 9234-74; |

| В23 — Листы и полосы | ГОСТ 6765-75; 14918-80; 19903-74; 82-70; 16523-97; 103-2006; |

| В24 — Ленты | ГОСТ 3560-73; |

| В32 — Сортовой и фасонный прокат | ГОСТ 7417-75; 8560-78; 8559-75; 1050-88; 1051-73; 14955-77; 10702-78; |

| В33 — Листы и полосы | ГОСТ 4405-75; 10885-85; 1577-93; 4041-71; |

| В34 — Ленты | ГОСТ 19851-74; 10234-77; 503-81; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 22786-77; 8638-57; 8645-68; 53383-2009; 24950-81; 6856-54; 30564-98; 30563-98; 8646-68; 23270-89; 8644-68; 11249-80; 20295-85; 5005-82; 8642-68; 10707-80; 1060-83; 550-75; 8639-82; 8731-87; 8732-78; 8733-74; 8734-75; 12132-66; 9567-75; 3262-75; 14162-79; 13663-86; 10705-80; 10704-91; 5654-76; |

| В71 — Проволока стальная низкоуглеродистая | ГОСТ 5663-79; 1526-81; 792-67; 5437-85; |

| В72 — Проволока стальная средне- и высокоуглеродистая | ГОСТ 17305-91; 9389-75; 7372-79; 26366-84; 3920-70; 9850-72; |

| В76 — Сетки металлические | ГОСТ 9074-85; |

Обработка

Маятниковое изменение температурного режима осуществляется исключительно в печах камерного и шахтного видов. Обработка с постоянным теплосъёмом и сфероидизация необходимы стали У10. Температура должна быть при этом в 760 градусов.

Выдержка в таких условиях необходима в течение 2,5 часов. При непрерывном функционировании печи, проводится изотермический отжиг.

Нагрев происходит с учётом накала стали одного миллиметра в минуту. Для правильной обработки используется конвейер.

В процессе отжига сталь приобретает мелкозернистую структуру. Такие показатели лучше чем соответствующая ей крупнозернистая. Сферодизация придаёт сплаву зернистую структуру. При каждом прохождении температурной ступени заготовки выдерживаются 45 минут.

Ковка стали У10 начинается при температуре в 1180 градусов, заканчивается она при 800. Заготовки до 100 мм2 остужают открыто. При больших размерах детали её оставляют в термопечи, и остывание проходит вместе с ней. Закалка производится при 800 градусах.

История и технология отжига стали

Отжиг стали предполагает применение переменных температур: нагревание до высоких значений без потери формы и охлаждение в заданном температурном режиме приводит к структурным изменениям кристаллической решетки, сплав получает новые качества, нужные для решения конкретных задач.

Отжиг стали улучшает технологические характеристики металлов. Принято различать 2 разновидности отжига — 1 и 2-го рода.

При первом воздействие выполняется наклепом, который понижает внутренние напряжения рекристаллизацией. Этим устраняются последствия обработки давлением, снижение прочностных характеристик и увеличение пластичности. Изделия приобретают повышенную надежность и долговечность.

Второй род воздействия включает прогревание проката до уровня, превышающего критические точки, в особых режимах охлаждения по сроку и температуре. Итогом становится качественное изменение структурных решеток и получение заданных характеристик материала. Проведение отжига сопряжено с риском пережога. Возникновение необратимых негативных изменений структуры приводит к переплавке проката и изделий.

Точки Чернова

Расчет температурных режимов выполняют, используя открытые в 1868 г. русским ученым Д.К. Черновым критические точки, зависящие от значения температур и %-ого содержание углерода, в которых изменяются фазовые состояния и структурное строение металлов. Открытие Чернова — фундамент создания науки о металлах: впервые установлена связь между режимом обработки, структурным видом и характеристиками сплавов. Применение критических точек дает возможность построения различных режимов термообработки металла. Точки Чернова обозначают литерой А с добавлением индекса, указывающего соответствие точки воздействию:

- «c» — нагреву, от французского chauffage – нагревание;

- «r» — охлаждению, refroidissement – на французском языке.

Диаграмма, построенная на точках Чернова:

Сечение «I» на диаграмме соответствует доэвтектоидной стали. Пересечение линии диаграммы, по горизонтали температуры и вертикали, соответствующей %-му содержанию углерода в сплаве, определяет искомые критические значения.

В процессе нагревания сечение «I»проходит следующие критические точки:

- При температуре 210°С пересекает пунктир, проходящий по линии QP — точка Ас 0, которая отмечает потерю цементитом магнитных свойств.

- t=727°С на линии PG находится точка Ас 1 превращения перлита в аустенит.

- t=768°С на линию PG приходится точка Ас 2 потери магнитных свойств — магнитного железо переходит в немагнитное.

- Последующее повышение t° до пересечения с линией GS показывает переход стального сплава в однофазное аустенитное состояние (перекристаллизация заканчивается. Температура этой точки зависит от состава конкретного металла.

Охлаждение не меняет номеров точек, не вызывает обратной перестройки материала.

Линия «II» выстроена для эвтектоидных сталей.

В промышленности для термообработки проката и изделий используют в печи конструкций:

- камерные — для заготовок небольшого объема;

- шахтные — работают на газе и электроэнергии, выполняют различные технологические задания;

- печи с выдвигающимся полом — обработка крупногабаритного проката и узлов;

- вакуумные — для быстротекущих сплавов, тугоплавкого металла, титана, меди.

Термическая обработка метчиков

Нагрев производится в соляных ваннах. Таким образом производится термическая обработка стали, что поверхностностные слои получают дополнительную твёрдость, а сердцевина остаётся вязкой. Это способствует дополнительной стойкости метчика.

В результате срок использования инструмента растёт. Метчики изготовленные из сплава У10А, в диаметре до 8 мм охлаждают в масле. Если заготовка больших размеров её охлаждают в воде. Оба типа заготовок отпускаются в масляной ванне при температуре до 180 градусов.

Твёрдость изделия после отпуска достигает 57-63 HRC. Выбирая режущий инструмент, технолог должен понимать, что сплав У10 и его аналоги теряют свои свойства при 190-200 °C. Любой человек, который занимался слесарными работами, обращал внимание на долгий срок эксплуатации изделий из У10.

Сталь относится к изделиям повышенной твёрдости, из неё получаются отличные напильники и надфили.

Но эти качества не очень хороши для ножей. Да, клинки долго держат заточку, это несомненно плюс. Но материал обладает высокой хрупкостью.

Изделие из чистого сплава У10А может расколоться в любую секунду. Для производства ножей применяют пакет из сплавов У10А и 7ХНМ. Такое сочетание позволяет добиться высококачественных клинков. Их применяют в туризме, охоте, рыбалке и даже экстремалы.

Сталь марки У10А инструментальная

| Марка: У10А (заменители: У11, У12, У12А) Класс: Сталь инструментальная углеродистая Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 1435-99 , ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006. Калиброванный пруток: ГОСТ 1435-99 , ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка: ГОСТ 1435-99, ГОСТ 14955-77. Полоса: ГОСТ 103-2006, ГОСТ 4405-75 . Поковки и кованные заготовки: ГОСТ 1435-99, ГОСТ 4405-75 , ГОСТ 1133-71. Лента: ГОСТ 2283-79 , ГОСТ 21997-76 . Использование в промышленности: инструмент, работающий в условиях, не вызывающих разогрева режущей кромки: метчики ручные, рашпили, надфили, пилы для обработки древесины, матрицы для холодной штамповки, гладкие калибры, топоры. |

| Химический состав в % стали У10А | ||

| C | 0,96 — 1,03 | |

| Si | 0,17 — 0,33 | |

| Mn | 0,17 — 0,28 | |

| Ni | до 0,2 | |

| S | до 0,018 | |

| P | до 0,025 | |

| Cr | до 0,2 | |

| Cu | до 0,2 | |

| Fe | ~97 | |

| Дополнительная информация и свойства |

| Удельный вес: 7810 кг/м3 Термообработка: Состояние поставки Твердость материала: HB 10 -1 = 197 МПа Температура критических точек: Ac1 = 730 , Ac3(Acm) = 800 , Ar1 = 700 , Mn = 210 Температура ковки, °С: начала 1180, конца 800. Сечения до 100 мм охлаждаются на воздухе, 101-300 мм в яме. Обрабатываемость резанием: при HB 197, К υ тв. спл=1,1 и Кυ б.ст=1,0 Свариваемость материала: не применяется для сварных конструкций. Способ сварки КТС. Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. |

| Механические свойства проката стали У10А сечением 0,1-4,0 мм (ГОСТ 2283-79) | ||

| Состояние поставки | σв(МПа) | δ5 (%) |

| Лента холоднокатаная: отожженая нагартованная нагартованная, класс прочности Н1 нагартованная, класс прочности Н3 Лента отожженая высшей категории качества | 750 750-1200 750-900 1050-1200 700 | 10 — — — 13 |

| Твердость стали У10А после термообработки (ГОСТ 1435-99) | |

| Режимы термообработки | HRCЭ (HB) |

| Отжиг Закалка 770-800 °С, вода Сечение до 10-12 мм. Закалка 800 °С, масло или раслав солей при 190 °С. Отпуск 160-200 °С Сечение до 8 мм. Закалка 800 °С, масло или расплав солей при 190 °С. Отпуск 380-480 °С * Сечение до 60 мм. Закалка 770 °С, вода или 5-10%-ный раствор NaCl. Отпуск 170 °С. Пружины. Изотермическая закалка 800 °С в расплаве солей с водой. Температура ихотермы 280-360 °С. Отпуск 280-360 °С Поверхностная закалка с индукционный нагревом. Отпуск 160-200 °С | До (207) Св. 68 57-61 44-50 59-63 44-52 59-63 |

* Рекомендуется для пружин и деталей пружинного типа

| Твердость стали У10А в зависимости от температуры отпуска | |

| Температура отпуска, °С | HRCЭ |

| Закалка 760-780 °С, вода | |

| 160-200 200-300 300-400 400-500 | 63-65 57-63 49-57 40-49 |

| Механические свойства стали У10А в зависимости от температуры испытания | |||

| Температура испытаний, °С | σв(МПа) | δ5 (%) | ψ % |

| Образец диаметром 5 мм и длиной 25 мм деформированный и отожженый. Скорость деформирования 10 мм/мин. Скорость деформации 0,007 1/с | |||

| 700 800 900 1000 1100 1200 | 105 90 55 29 18 16 | 50 52 59 70 78 86 | 87 100 100 100 100 100 |

| Теплостойкость стали У10А |

| Температура, °С | Время, ч | HRCэ |

| 150-160 200-250 | 1 1 | 63 59 |

| Прокаливаемость стали У10А | |||||||

| Расстояние от торца, мм | Примечание | ||||||

| 1,5 | 3 | 6 | 9 | 15 | 35 | 48 | Закалка 860 °С |

| 62-67 | 46,5-54 | 38-42,5 | 35-40 | 31-35,5 | 22-27,5 | 22 | Твердость для полос прокаливаемости, HRC |

| Термообработка | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле |

| Закалка Закалка 800 °С | 61 43-66 | 15-20 20 | 4-6 — |

| Физические свойства стали У10А | ||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 7810 | |||||

Расшифровка марки стали У10А: буква У говорит о том, что перед нами инструментальная нелегированная сталь, в которой присутствует углерод в количестве 1%, а буква А на конце обозначения говорит о том, что это высококачественная сталь с минимумом вредных примесей.

Инструмент из стали У7 и его термообработка: свёрла из углеродистой стали У10А охлаждают в воде до температуры 150-200° и затем переносят в масло. Свёрла из углеродистой стали диаметром до 8-10 мм закаливают в масле. Отпускают в масляной ванне при температуре 150-180° в течение 1,5-2 час. Твёрдость рабочей части свёрл из легированной и углеродистой сталей диаметром до 10 мм Rc = 59-63, свыше 10 мм Rc = 61-64. Лапки конусов в хвостовиках надо закаливать на твёрдость Rc = 30-45.

Высокоуглеродистая сталь У10А, У12А применяется для изготовления несложных калибров небольших размеров для измерительных инструментов.

Круглые плашки (лерки) для нарезки резьбы изготовляют из углеродистых сталей У10А и У12А и из легированных сталей 9ХС, ШХ15, ХВГ.

Наилучшим способом нагрева плашек под закалку является нагрев в соляной ванне с предварительным подогревом путём многократного погружения в эту же ванну. Можно также производить нагрев и в камерной печи. Выдержка при температуре закалки во всех этих случаях должна быть наименьшая. При нагреве в камерной печи режущую часть присыпают чугунной стружкой или углём с содой для предохранения от обезуглероживания и окисления, а при нагреве в соляной ванне резьбу покрывают зелёным мылом или густой пеной, приготовленной из хозяйственного мыла.

Охлаждение плашек из легированной стали производят в горячем масле с температурой 150-200°. Плашки из углеродистой стали диаметром менее 6 мм охлаждают в масле, а более 6 мм в воде (до потемнения) с переносом в масло. Охлаждение в масле плашек мелких размеров производят путем скатывания с противня, на котором их нагревают в камерной печи, или сбрасывания с приспособления при нагреве в ваннах. Отпуск плашек производят в масляной ванне и электропечах ПН31, Н15 или в печах лабораторного типа. Температура отпуска: для плашек, изготовленных из стали 9ХС, — от 200 до 240°, а для плашек, изготовленных из прочих марок сталей, — от 180 до 220°.

Продолжительность выдержки при отпуске 3-4 часа. Контроль твёрдости производится на приборе РВ. Требуемая твёрдость Rc = 58-62. Твёрдость перемычек, противолежащих прорези, согласно ГОСТ 1679-42, должна быть в пределах Rc = 30-45. Отпуск перемычек производится путём нагрева их в свинцовой ванне или на сварочной точечной машине малой мощности. Однако наблюдением за эксплоатацией плашек с неотпущенными перемычками установлено, что случаи поломок плашек в этих местах весьма редки. Значительно больше брака получается от снижения твёрдости режущих кромок, при отпуске перемычек в малых размерах плашек. Продолжительность нагрева круглых плашек из углеродистой и легированной сталей под закалку приведена в таблице ниже.

| Диаметр плашек в мм | Количество одновременно нагреваемых плашек | Время нагрева в соляной ванне | Время нагрева в камерной печи |

| 6 7 9 11 14 18 22 25 30 36 | 10-12 10-12 8-10 8-10 6-8 6-8 5-6 5-6 4-5 3-4 | 35-40 сек 40-50 сек 50-60 сек 1,1-1,2 м 1,3-1,4 м 1,7-1,8 м 2,5-2,8 м 3-3,2 м 3,5-3,8 м 4,2-4,5 м | 6-7 м 7-8 м 8-9 м 9-10 м 10-11 м 14-15 м 17-18 м 20-21 м 24-25 м 28-30 м |

Метчики из углеродистой стали У10А диаметром до 8 мм следует охлаждать в масле, а метчики с большим диаметром в воде (до потемнения) с переносом в масло. Отпускать метчики надо в масляной ванне при температуре 150-180° в течение 1 -2 час. Контроль зубьев на твёрдость производится тарированным напильником. Твёрдость режущей части: для метчиков из быстрорежущей стали Rc = 61 -64; для метчиков из углеродистых и легированных сталей от 1 до 6 мм Rc= 57-60, от 7 до 15 мм Rc =58-62, свыше 15 мм Rc = 59 — 63.

Резцы, изготовленные из углеродистой и легированной сталей, нагревают под закалку в свинцовых, соляных или камерных печах до соответствующей температуры и охлаждают — углеродистые в воде с переносом в масло, а легированные в масле. Отпуск производят в масляной ванне при температуре 160-180° в течение 1-2 час. с момента прогрева резцов. Твёрдость резцов не ниже Rc = 61.

Круглые резцы, изготовленные из углеродистой и легированной сталей, нагреваемые в камерных печах, необходимо также предохранять от обгара путём применения защитной газовой атмосферы или упаковки в ящики с изолирующей средой. Резцы из легированной стали охлаждают в масле, а из углеродистой стали в воде с переносом в масло.

Нередки случаи, когда на круглых резцах сложного профиля после закалки в воде образуются трещины. Калильщику трудно уловить время переноса резца из воды в масло. При охлаждении наружной тонкой части резца в воде до температуры ниже мартенситной точки происходит сокращение объёма на длине всей окружности, что и приводит к образованию трещин. Прорезыванием тонкой фрезой на резце трёх канавок образование трещин предотвращается. Отпуск резцов производится в масляной ванне при температуре 160-180° в течение 1-2 час. Требуемая твёрдость R0 = 62 — 65. Испытанию на торце подвергаются все резцы.

Аналоги

Заменителями сплава можно назвать российские марки стали У11 и У12. В соответствии с маркировкой, становится понятно, что сплавы содержат чуть больше углерода. Как не странно, но аналогов у стали У10А достаточно много. Рассмотрим их подробнее:

- венгерский: S-101/102;

- итальянский: ABN / C-100-KN;

- испанский: C-102;

- французский: C-105-E2U;

- британский сплав: 1645;

- румынский: OSC-10;

- шведский: 1880;

- чехословацкий: 19191;

- общеевропейский: AFNOR-NF;

- японский: SK-3;

- американский: T-72301;

- испанский: F. 515;

- польский: N-10 (E);

- китайский: T10 (A).

Ножи из стали У10/У10А

Клинки ножей изготовленных из углеродистой инструментальной стали У10 имеют высокие характеристики. Сплав прекрасно держит заточку и обладает высокой износостойкостью, но плохо сопротивляется коррозии, поэтому ножи следует тщательно протирать после использования. Сталь считается сплавом повышенной твёрдости и она колеблется в районе 60-64HRC.

Кухонный нож – CoolToolme JP Gyuto

CoolToolme – это авторские кухонные ножи премиум сегмента отечественного производства. Изначально ножи CTm Knives ориентировались на профессиональных шеф-поваров, но со временем они заслужили более широкого потребителя. Многие клинки делаются под заказ по личным пожеланиям покупателя. Характеристики ножа:

- Общая длина: 346 мм;

- Длина клинка: 224 мм;

- Толщина обуха: 3.8 мм;

- Материал клинка: У10;

- Материал рукояти: Дерево;

- Производитель: CTM Knives, Россия;

- Вес: 224 грамм.

Авторский кухонный нож CoolToolme JP Gyuto.

Нож разделочный – Особист

Нож ручной работы изготовлен из кованой углеродистой стали У10А с воронением клинка. Рукоять из наборной кожи и текстолита. Данный нож идеально подойдет для охоты и туризма. Рукоять из кожи теплая, приятная на ощупь и не скользит в руке. Характеристики изделия:

- Производитель: ЗлатПрофит;

- Сталь: У10А;

- Рукоять: Кожа;

- Общая длина: 250 мм;

- Длина клинка: 140 мм;

- Ширина клинка: 30 мм;

- Толщина клинка: 4,0 мм;

- Твердость клинка: 60-62 HRC.

Нож для разделки — особист.

Складной нож – Ахиллес

Складной нож Ахиллес – нож ручной работы от мастеров из города Златоуста, клинок ножа изготовлен из углеродистой стали У10А с воронением и украшен гравировкой в стиле Златоустовской гравюры на стали. Надежный механизм ножа складного Ахиллес обеспечит Вам долгое и безопасное использование в любых суровых условиях. Характеристики клинка:

- Сталь: У10А;

- Рукоять накладки: Орех;

- Общая длина: 220,0 мм;

- Длина клинка: 110,0 мм;

- Ширина клинка: 25 мм;

- Толщина клинка: 3,0 мм;

- Твердость клинка: 62 HRC.

Складной нож Ахиллес ручной работы.