Сталь 03Х12Н5М6К13Л (ВНЛ-8) Сталь 05Х18АН5ФЛ Сталь 05Х18АН6М2ФЛ Сталь 06Х12Н3ДЛ Сталь 06Х17Н10Г2С2Л (ВНЛ-12) Сталь 07Х17Н16ТЛ Сталь 07Х18Н10Г2С2М2Л Сталь 07Х18Н9Л (5Х18Н9Л) Сталь 07Х20Н25М3Д2ТЛ Сталь 07Х21Н9С2М (ВНЛ-4) Сталь 07Х24Н8М2Д3Л (ВКЛ-1) Сталь 07ХН25МДТЛ Сталь 08Г2ДНФЛ Сталь 08Х12Н4ГСМЛ Сталь 08Х13ГДЛ Сталь 08Х13Л (ЭИ496Л) Сталь 08Х14Н5М2ДЛ (ВНЛ-3) Сталь 08Х14Н7МЛ (ВНЛ-1; 5Х14Н7МЛ) Сталь 08Х14НДЛ Сталь 08Х15Н4ДМЛ Сталь 08Х17Н34В5Т3Ю2Л (5Х17Н34В5Т3Ю2Л) Сталь 08Х17Н34В5Т3Ю2РЛ Сталь 09Х16Н4БЛ (10Х16Н4БЛ) Сталь 09Х17Н3СЛ (10Х17Н3СЛ) Сталь 10Х12НДЛ (0Х12НДЛ) Сталь 10Х14Н5М2Л (ВНЛ-2) Сталь 10Х14НДЛ (5Х14НДЛ) Сталь 10Х17Н10Г4МБЛ (ЭИ402МЛ; 10Х17Н10Г4МБЛС) Сталь 10Х17Н13Г4Д2ТЛ (0Х17Н13Г4Д2ТЛ) Сталь 10Х18Н11БЛ (5Х18Н11БЛ) Сталь 10Х18Н12М3Л Сталь 10Х18Н3Г3Д2Л (0Х18Н3Г3Д2Л) Сталь 10Х18Н9БЛ (Х18Н9БЛ) Сталь 10Х18Н9Л Сталь 10Х21Н6М2Л Сталь 10Х28Н6М3АЛ Сталь 110Г10Л Сталь 110Г13Л (Г13Л) Сталь 110Г13ФТЛ Сталь 110Г13Х2БРЛ Сталь 110Г13ХБРЛ Сталь 110Г13ХНЛ Сталь 110Г8Л Сталь 120Г10ФЛ Сталь 120Г13Х2БЛ Сталь 12МХЛ (12ХМЛ) Сталь 12Н2ДМЛ Сталь 12Х13Н3М2Л (ВНЛ-9) Сталь 12Х16Н8М2БЛ (ВНЛ-11) Сталь 12Х18Н12БЛ (10Х18Н12БЛ) Сталь 12Х18Н12М3ТЛ Сталь 12Х18Н6ФАЛ Сталь 12Х18Н7М2ФАЛ Сталь 12Х18Н9ТЛ (10Х18Н9ТЛ) Сталь 12Х19Н7Г2САЛ Сталь 12Х21Н5Г2САЛ Сталь 12Х21Н5Г2СЛ Сталь 12Х21Н5Г2СМ2Л Сталь 12Х21Н5Г2СТЛ Сталь 12Х25Н5ТМФЛ (10Х25Н5ТМФЛ) Сталь 12ХГФЛ Сталь 130Г14ХМФАЛ Сталь 13НДФТЛ Сталь 13Х11Н5М5Л (ВНЛ-5) Сталь 14Х18Н4Г4Л (10Х18Н4Г4Л) Сталь 14Х2ГМРЛ Сталь 15ДНМЛ Сталь 15Х11МФБЛ Сталь 15Х13Л (10Х13Л) Сталь 15Х14НЛ Сталь 15Х18Н10Г2С2М2Л Сталь 15Х18Н10Г2С2М2ТЛ Сталь 15Х18Н10Л Сталь 15Х18Н12С4Л Сталь 15Х18Н22В6М2Л Сталь 15Х18Н22В6М2РЛ Сталь 15Х23Н18Л Сталь 15Х25ТЛ Сталь 16ГДНМЛ Сталь 16Х18Н12С4ТЮЛ (ЭИ654ЛК) Сталь 18Х12НМВФЛ Сталь 18Х25Н19СЛ (15Х25Н19СЛ) Сталь 20ГСНДМЛ Сталь 20Н3ДМЛ Сталь 20ФТЛ Сталь 20Х12ВНМФЛ Сталь 20Х13Л Сталь 20Х20Н14С2Л Сталь 20Х21Н46В8Л Сталь 20Х21Н46В8РЛ Сталь 20Х25Н19С2Л (15Х25Н19С2Л) Сталь 20Х5МЛ Сталь 20Х5ТЛ Сталь 20Х8ВЛ Сталь 20ХГСНДМЛ Сталь 20ХГСФЛ Сталь 25НЛ Сталь 25Х2НМЛ Сталь 27ХГСНМДТЛ (27ХГСНМДТЛА) Сталь 27ХГСНМЛ Сталь 27ХН2МФЛ Сталь 30Х16Н22В6БЛ (ЦЖ-13Л) Сталь 30Х24Н10АТС2Л Сталь 30Х28Н6М2Л Сталь 30ХГ2СТЛ Сталь 31Х19Н9МВБТЛ (ЭИ572Л; 30Х19НМВБТЛ) Сталь 35Х18Н24С2Л (30Х18Н24С2Л) Сталь 35Х23Н7СЛ (25Х23Н7СЛ) Сталь 35ХМФЛ Сталь 40Г17ХН2 (ММЛ-1) Сталь 40Х17СЛ (GX40CrSi17) Сталь 40Х24Н12СЛ (30Х24Н12СЛ) Сталь 40Х27Н4СЛ (GX40CrNiSi27-4) Сталь 40Х29СЛ (GX40CrSi29) Сталь 40Х9С2Л Сталь 45Г17НМФ (ММЛ-3) Сталь 45Г18Х2ТЮЛ Сталь 45Х17Г13Н3ЮЛ Сталь 4Х4Н5МК (ВКЛ-4М) Сталь 50Х24Н12САЛ Сталь 55Х18Г14С2ТЛ Сталь 60Г17ХН2Ф (ММЛ-2) Сталь 60Х16Г13ТЛ Сталь 70ХЛ Сталь 85Х4М5Ф2В6Л (Р6М5Л) Сталь 90Г14Ю2 Сталь 90Х28МФТАЛ Сталь 90Х4М4Ф2В6Л (Р6М4Ф2Л) Сталь 95Х18М (ВНЛ-13) Сплав АНВ-300 Сплав ВЖЛ8 Сталь Г13Х2Л Сталь Г13ХЛ Сталь Х23Н26М3ТФЛ Сталь Х23Н28М3Д3ТЛ Сталь Х25Н13АТЛ

Обозначения

| Название | Значение |

| Обозначение ГОСТ кириллица | 110Г13Л |

| Обозначение ГОСТ латиница | 110G13L |

| Транслит | 110G13L |

| По химическим элементам | 110Mn13 |

| Название | Значение |

| Обозначение ГОСТ кириллица | Г13Л |

| Обозначение ГОСТ латиница | G13L |

| Транслит | G13L |

| По химическим элементам | Mn13 |

Описание

Сталь 110Г13Л применяется: для изготовления отливок корпусов вихревых и шаровых мельниц, щек и конусов дробилок, трамвайных и железнодорожных стрелок и крестовин, гусеничных траков, звездочек, зубьев ковшей экскаваторов и других деталей, работающих на ударный износ; деталей мельничных футеровок горно-металлургического оборудования; остряковых крестовин стрелочных переводов марок 1/11 и 1/9 к рельсам типов Р75, Р65, Р50 с литыми сердечниками.

Примечание

Сталь высокомарганцовистая износостойкая аустенитного класса. Сталь обладает высоким сопротивлением к износу при одновременном воздействии высоких давлений или ударных нагрузок.

Получение изделий с высокой долговечностью и повышенной износостойкостью — одна из основных задач, поставленных перед черной металлургией сегодня. Поэтому большое значение приобретают исследования по созданию новых сплавов и разработке новых прогрессивных методов обработки сплавов и легирования. Одним из направлений повышения эффективности литейного производства и конкурентоспособности получаемых отливок является улучшение их качества при снижении себестоимости. Это требует разработки новых и усовершенствования известных технологий, позволяющих получать более стабильные результаты, обеспечивающие получение отливок с заданными свойствами. Однако использование данных методов не позволяет обеспечить необходимое качества отливок, по размерно-геометрической точности, чистоте поверхности и структурной однородности. Задачей данной работы было попытаться выявить природу большой ударной вязкости стали 110Г13Л. Несмотря на большое число работ, посвященных стали, нет еще единой теории самоупрочнения ее при ударном нагружении. По мнению ряда авторов, большую роль в упрочнении стали 110Г13Л играет измельчение блоков и микронапряжения. Высокая вязкость аустенита наряду с достаточной прочностью и износоустойчивостью делает сталь 110ГЗЛ незаменимым материалом для деталей, работающих на износ и удар одновременно. Из стали 110Г13Л изготавливают черпаки экскаваторов, траки гусениц тракторов, трамвайные крестовины, детали камнедробилок и другие детали. В этих деталях трение сопровождается ударами и большими давлениями. При абразивном износе, когда давление и, следовательно, наклеп отсутствуют, сталь 110Г13Л не имеет существенных преимуществ в отношении износоустойчивости перед другими сталями такой же твердости.

В зависимости от состава и методов обработки, сталь Гадфильда имеет различные физические и механические свойства. В работе Давыдова Н.Г. описываются механические свойства стали 110Г13Л. Мы считаем, что изучение свойства стали помогут нам узнать как можно больше о ее природе для дальнейшего улучшения механических и физических качеств. Ударная вязкость – является одной из важнейших характеристик надежности отливок из высокомарганцевой стали. Однако существенным недостатком у.д. как критерия для оценки способности стали сопротивляться разрушению при ударных или значительных статических нагрузках является отсутствие её исходной величины, минимально достаточной для суждения о пригодности отливок к эксплуатации при положительной и особенно отрицательной температурах.

Данная работа представляет собой более подробное описание механических свойств стали 110Г13Л, которое сделано на основе теоретического анализа работ по данной проблеме и некоторых результатов собственных экспериментальных исследований.

Рис. 1. Микроструктура стали 110Г13Л

В работе применена методика испытаний на металлографию из стали 110Г13Л после исследуемых видов термообработки. Полученные в различных условиях поверхности испытываются при разнообразных сочетаниях удара и трения, при действии статического нагружения.

Изучению превращений и их особенностей в сплавах системы Fe-Mn посвящено большое число работ. Наиболее значительными являются работы И.Н. Богачева с сотрудниками (г. Свердловск), Л.И. Лысака и Б.И. Николина (г. Киев), О.Г. Соколова (г. Ленинград), А.П. Гуляева, И.Я. Георгиевой (г. Москва) и Н. Шумана (г. Росток, ГДР). В сплавах содержащих 10-14,5% Мn, из аустенита образуется как ферромагнитный α-мартенсит (ОЦК), так и парамагнитный ε-мартенсит (ГПУ).

В 1929 г. при рентгенографическом исследовании кристаллической структуры железомарганцевых сплавов, содержащих от 11,8% до 29,3% Мn, кроме α, Шмидт обнаружил еще одну мартенситную фазу с гексагональной плотно упакованной решеткой, которую обазначил ε-фазой или ε-мартенситом. Он же показал, что с увеличением содержания марганца в гетерогенной области наблюдается непрерывное изменение параметров кристаллической и отношение осей с/а ε-мартенсита практически не зависит от содержания марганца и равно 1,604 (для идеальной ГПУ решетки с/а=1,633). Это позволило Шмидту утверждать, что новая фаза представляет собой твердый раствор и образуется из аустенита по сдвиговому механизму без изменения концентрации марганца в твердом растворе.

В сплавах с 10-20% Мn при комнатной температуре существуют одновременно три фазы: α, ε и γ, что противоречит правилу Гиббса, по которому в системе, находящейся в равновесии, число фаз не должно превышать двух, но для нестабильных фаз правило Гиббса неприменимо

Модель фазового превращения γ→ε→α была разработана А Венейблсом, применительно к коррозионно-стойким сталям, в которых эти фазовые переходы протекают при деформации. Согласно этой схеме, в процессе первого сдвига происходит смещение каждой второй плоскости (111) γ в направлении [211] γ на расстояние . Второй сдвиг заключается в смещении плоскостей (112) γ в направлении [110] γ, что приводит к переходу ГПУ решетки в ОЦК, в соотношениями Курдюмова-Закса.

Ориентировки кристаллических решеток ε- и γ-фаз при мартенситном γ→ε превращении теоретически рассчитаны Нишияма, подтверждены на моно- и поликристаллических образцах железомарганцовых сплавов рентгенографически И. Парром, Л.И. Лысаковым, Б.И. Николиным и при электронно-микроскопическом исследовании на просет тонких фольг сплава Г20.

В сплавах с 12,6% Mn γ→ε и ε→α прямые превращения не различаются по температуре, но в сплавах с содержанием марганца больше 12,6% как при нагреве, так и при охлаждении происходят два мартенситных превращения, протекающихс противоположными объёмными эффектами, и в сплаве с 13,75% Mn можно определить температуры начала γ→ε (165оС) и ε→α (150оС).

Марганец в количестве 9,0—15,0% (пределы, обычно, допускаемые при выплавке стали 110Г13Л) менее заметно влияет на свойства стали, чем углерод В некоторых работах приводятся данные о повышении износостойкости марганцевой стали 110Г13Л в эксплуатационных условиях при уменьшении концентрации марганца до 9,0—11,0% (эта сталь содержала до 1,0% Сr и до 0,5% Ni).

Ниобийсодержащая высокомарганцевая сталь Гадфильда с различным содержанием углерода показала благоприятное влияние повышенной концентрации углерода (до 2,0%) на эту сталь.

Остальные элементы — серу, фосфор, кремний — в целях улучшения износостойкости необходимо поддерживать на минимально возможном уровне.

Из исследований профессора Ю. А. Шульте, а также из работ, проведенных на Иркутском заводе тяжелого машиностроения (ИЗТМ) им. В. В. Куйбышева, видно, что снижение содержания фосфора в стали 110Г13Л до 0,06% и ниже против обычных 0,11—0,12%, существенно повышает. [2]

Механическая полировка (окисью хрома) и химическое травление в азотно-спиртовом реактиве. Съемка на металлографическом микроскопе Neophot-21 с помощью цифрового фотоаппарата (х167). Средний размер зерна аустенита составляет порядка около 99,23 мкм. При этом в литейном цехе Норильского комбината для контроля макроструктуры металла зубьев ковшей карьерных экскаваторов и других ответственных деталей принята пятибалльная шкала

балл 1 — зерно мелкое; транскристаллизация отсутствует; макроструктура хорошая (а);

балл 2 — зерно в основном мелкое и среднее; отдельные крупные зерна занимают в центральной части излома образца не более 20—25% площади; транскристаллизации не наблюдается; макроструктура удовлетворительная (б);

балл 3 — зерно среднее и крупное; наблюдается транскристаллизация, крупнозернистость и транскристаллизация занимают не более 50% площади излома образца: макроструктура предельно допустимая (в);

балл 4 —зерно весьма крупное; явно выражено транскристаллическое строение металла; крупнозернистость и транскристаллизация занимают свыше 50% площади излома образца; микроструктура образца явно неудовлетворительная (г);

балл 5 — технологический прилив (образец) поражен сквозной транскристаллизацией; макроструктура отливки явно неудовлетворительная (д).

Как известно, с уменьшением величины микро- и макрозерна высокамарганцевой стали резко улучшаются ее механические свойства, хладостойкость, возрастает трещиноустойчивость и износостойкость. Размер аустенитного зерна отливок можно оценивать по ГОСТ 5639—65 (баллы 1—5 шкалы 3). Микрозерно высокомарганцевой стали должно быть мелким, но допускается и среднее (баллы 2—4). Границы зерен не должны быть утолщенными и слишком резкими.[2]

Ударная вязкость образцов, измерение которых проводились на маятниковом копре, составляет 21,0.

По данным же эксплуатаци отливок из стали 110Г13Л в условиях Норильска, для деталей, работающих в режиме ударно-абразивного износа, минимальная величина у.в. должна составлять при положительной температуре не менее 150 Дж/см2 [15(кгс·м)/см2], а при –40оС не ниже 80 Дж/см2 [8(кгс·м)/см2]. Если же отливки предназначаются к эксплуатации в условиях преимущественного истирания, то величину у.в. при указанных температурах можно допустить более низкую: 80 и 50 Дж/см2 [8 и 5 (кгс·м)/см2] соответствено. Мы считаем, что нужно принять у.в. при положительной температуре 120-220 Дж/см2 [16-22(кгс·м)/см2].

На основании изучения литературных данных и результатов испытания образцов на у.в. большого числа плавок Давыдова Н.Г. предлагается следующая эмпирическая формула для приближенного определения у.д. стали в зависимости от ряда факторов:

αн=36-3,3[C]3-400[P]2-0.4Б2-0,08·(ΣMnO, FeO)2+25[Ti]2+0,2(t-20)

где [C]-концентарция углерода в металле, %; [P]-содержание в металле фосфора,%; Б-балл зерна металла отливки по пятибальной системе согласно Давыдову Н.Г. и Дахно Г.Д.; ΣMnO, FeO-суммарное содержание в шлаке перед выпуском плавки закиси железа и закисимарганца, %; [Ti]-остаочная концентрация в стали титана, %; t-температура испытания образцов, оС. Эта формула имеет смысл при следующих условиях: содержание углерода в метале ограничено пределами 0,9-1,5%; концентрация фосфора в стали должна быть не выше 0,15%; суммарное содержание FeO и MnO в шлаке не превышает 10%; сотаточная концентрация титана в металле составляет не более 0,15-0,,2%; испытания образцов на удар производят при температурах 20оС и от 0 до -50оС; карбиды в структуре металла отсутсвуют; засоренность стали неметаллическими включениями незначительна.

Средняя величина отклонения у.д., вычисленной по предлагаемой формуле, от фактически полученной при испытании 273 плавок стали составила при 20оС около 23%, а при -40оС-около 28%. Эта формула применима только при определенных условиях концентрации компонентов в сплаве, поэтому мы считаем что ее можно применять только для приближенного подсчета у.д. [1]

Микротвердость, измеренная с помощью микротвердомера ПМТ-3, составляет 2684 МПа.

Прибор ПМТ-3 используют для испытания материалов на твердость вдавливанием под нагрузкой от 2 до 200 Г. В качестве вдавливаемого инструмента (индентора) в них применена алмазная пирамида с квадратным основанием и углом при вершине между противоположными гранями 136 . При испытании измеряют длину диагонали отпечатка и подсчитывают число твердости как частное от деления приложенной нагрузки на поверхность полученного отпечатка. Прибор ПМТ-3 обладает совершенным осветительным устройством, которое позволяет рассматривать поверхность предмета эпиобъективом в «светлом поле» и в «темном поле». Для этого поворачивают держатель зеркала вокруг оси от одного упора до другого. Тогда попеременно в ход лучей включаются пластинки для светлого или для темного поля.Общее увеличение микроскопа на приборе ПМТ-3 при визуальных наблюдениях и измерениях 40-кратным эпиобъективом ОЭ-6 с апертурой А=0,65 (фокусное расстояние F=6,16) винтовым окуляром 15-кратным микроскопом АМ9-3 равно 485-487.

Резкость изображения можно повысить, изменяя отверстие диафрагмы, однако это возможно лишь при рассмотрении объекта в светлом поле.Для центровки оптической оси микроскопа, которая состоит в совмещении оси оптической системы с осью индентора, к прибору проложен дополнительный 8-кратный эпиобъектив ОЭ-23 (фокусное расстояние F=23,17, апертура А=0,17), с помощью которого линейное поле зрения микроскопа увеличивается до 1,5 мм вместо 0,2мм (для основного рабочего эпиобъектива ОЭ-6), что позволяет легче отыскивать отпечаток пирамиды на поверхности исследуемого образца. Максимальный ход предметного столика 10 — 12мм. Измерение окулярным микрометром на приборе ПМТ-3 можно вести с точностью 0,5 деления шкалы или с учетом масштаба увеличения с точностью до 0,15мкм.

Исходная твердость высокомарганцевой стали зависит, главным образом, от содержания в ней углерода и остаточных карбидов и составляет после термической обработки НВ

179—230. При эксплуатации отливок под воздействием динамических или значительных удельных статических нагрузок происходит упрочнение (наклеп) их рабочих поверхностей, в результате чего твердость металла повышается до

НВ

500 и более. Следовательно, в этом случае твердость является мерилом восприимчивости стали к поверхностному упрочнению. С повышением твердости металла отливок их износостойкость улучшается.

Наблюдения, свидетельствуют о том, что чем мельче было зерно металла зубьев ковшей карьерных экскаваторов ЭКГ-8, тем быстрее происходил наклеп их рабочих поверхностей. При этом начальная твердость стали не зависит от величины аустенитного зерна. Контроль стали 110Г13Л на твердость осуществляют в производственных условиях главным образом для оценки правильности проведения термической обработки отливок (полноты растворения карбидов).Основным видом брака высокомарганцевых отливок являются горячие и холодные трещины и обычно они составляют свыше 77% от общего количества брака. Трещины в отливках из стали 110Г13Л могут иметь форму надрывов, они могут быть сквозными и несквозными, различной глубины, формы и протяженности.[2]

Мы считаем, на трещинообразование высокомарганцевой стали значительное влияние оказывают самые разнообразные факторы: химический состав (особенно содержание фосфора, углерода и кремния), степень раскисленности, температура и скорость разливки по формам, количество, природа, форма и характер расположения неметаллических включений, условия кристаллизации, величина аустенитного зерна, температура отливок в момент их выбивки из форм, режим термической обработки и др.

А.Г. Ковалев и И.П. Волчок указывают, что значительная часть таких отливок, как брони конусных дробилок, била молотковых дробилок и зубья ковшей экскаваторов, в сложных условиях абразивного изнашивания, динамических и статических нагрузок выходила из строя преждевременно из-за появления трещин и, как правило, в начальный период эксплуатации. При этом источниками зарождения трещин служили остаточные карбиды, фосфидная эвтектика, окислы марганца и различные литейные дефекты (газовые, усадочные и шлаковые раковины и спаи). Чем выше температура разливки стали по формам, тем большее время металл находится в жидком состоянии, что ведет к увеличению количества микропор на границах его зерен. По этим причинам межзеренные границы высокомарганцевой стали часто являться плоскостями наибольшей слабины, на которых и происходит зарождение трещин.

Н.Г. Давыдов полагает, трещины на отливках могут появиться при преждевременной их выбивке из форм из-за резкого перепада температур отливок и окружающей среды. В этом случае в отливках возникают большие внутренние напряжения (из-за низкой теплопроводности высокомарганцевой стали и значительного линейного расширения). Р.3. Кац предлагает производить выбивку высокомарганцевых отливок из форм только после того, как температура наиболее нагретых сечений понизится до 400° С. Определение оптимальной продолжительности выдержки в форме сердечников железнодорожных крестовин с целью их выбивки при температуре 400° С позволило снизить брак по трещинам более чем в три раза.

По данным В.П. Тункова, отливки из высоко-марганцевой стали следует выбивать при температуре не выше 450° С. Опыты, проведенные М. М. Нюренбергом и др. на Иркутском заводе, показали, что при выбивке отливок дренажных черпаков массой 2780 кг со стенкой толщиной 40—160 мм через 15 ч после заливки на всех отливках образуются холодные трещины. При выбивке через 30 ч трещин не образуется вообще. На основании исследований и производственных наблюдений Н.Г. Давыдовым было установлено, что для отливок из стали 110Г13Л простой и средней сложности продолжительность их выдержки в форме с момента заливки и до начала выбивки ориентировочно можно определять из следующего выражения (в часах):

τ= (2,5+ 0,075 δ) к,

где δ— преобладающая толщина стенки отливки, мм; к — коэффициент, учитывающий температуру заливаемого в форму металла (при температуре заливки 1400°С к=1; при 1400—1450°С к=1,1; при 1445—1465° С к =

1,15; при температуре 1465° С к= 1,25). В среднем время остывания высокомарганпевых отливок должно быть в 2—2,5 раза больше по сравнению с отливками из углеродистых сталей примерно равной массы, степени сложности и толщины. Проанализировав имеющиеся работы по исследованию влияния различных факторов на трещинообразование высокомарганцевой стали, Н.Г. Давыдов выяснил что до сих пор пока еще не разработано общепринятой надежной и достаточно простой методики для оценки ее трещиноустойчивсти.

В настоящее время не существует единой методики испытания высокомарганцевой стали на износостойкость, что объясняется как многообразием видов ее износа, так и относительно малым количеством соответствующих исследований. Проведя исследования, изучив литературу по стали 110Г13Л, мы заметили, что, хотя и проводились довольно обширные исследования и имеются уже значимые результаты, что механические свойства стали можно улучшить за счет изменения температуры закалки.

ЛИТЕРАТУРА

1. Волынова Т.Ф. Высокомарганцовистые стали и сплавы. М., Металлургия, 1988. 341 с.

2. Давыдов Н.Г. Высокомарганцевая сталь. М., Металлургия, 1979. 163 с.

3. Соколов О.Г., Кацов К. Б. Железомарганцевые сплавы. Киев: Наукова думка, 1982. 212 с.

К содержанию номера журнала: Вестник КАСУ №1 — 2007

Стандарты

| Название | Код | Стандарты |

| Отливки со специальными свойствами (чугунные и стальные) | В83 | ГОСТ 21357-87, ГОСТ 2176-77, KSt 81-033:2009, TУ 48-22-98-83, TУ 14-1-563-73, TУ 14-1-641-73, TУ 4112-78269737-001-2005 |

| Рельсы. Накладки. Подкладки. Костыли | В42 | ГОСТ 7370-98, ГОСТ 28370-89, TУ 32-ЦП-671-93 |

| Отливки стальные | В82 | ГОСТ 977-88, ОСТ 24.920.01-80, KSt 81-038:2009, TУ 108.11.549-87, TУ 14-1-4788-90 |

Состав, структура и обработка

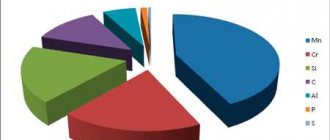

Химический состав стали Гадфильда можно обозначит так: Fe — 82%, Mn — 12%, C — 1%, Si — 1%, другие примеси — 4%. При таком соотношении марганца и углерода в составе этой стали, она имеет аустенитную структуру, которая обеспечивает материалу повышенную устойчивость к износам и склонность к упрочнению при деформации с ударной вязкостью и высокой пластичностью.

Бытует мнение, что именно сталь Гадфильда должна называться первой легированной сталью массового производства.

Из-за того, что аустенит обладает большой вязкостью, сталь просто невозможно обрабатывать посредством резки. Режущие инструменты для обработки стали Гадфильда не подойдут, поэтому для изготовления изделий из этого материала применяют литьё.

Сталь обладает низкой твёрдостью, но в то же время наделен и необычайно высокой износоустойчивостью при трении в условиях высокого давления и ударов. Это можно объяснить тем, что сталь Гадфильда обладает повышенной способностью к наклёпу, которая у этого материала значительно выше, чем у сталей, обладающих аналогичной твёрдостью.

При сварке этой стали следует учитывать следующие её особенности:

- Сталь Гадфильда обладает теплопроводностью, которая в 4-6 раз меньше, чем у других сталей. Коэффициент теплового расширения в 1,9 раз больше, чем у сталей малоуглеродистых, что влияет на вероятность появления холодных трещин в зоне термического воздействия и в наплавленном металле;

- Есть вероятность появления и горячих трещин, так как литейная усадка стали Гадфильда в 1,6 раз больше усадки малоуглеродистой стали;

- Следует помнить, что при нагревании аустенитная структура преобразуется в мартенситную, поэтому существует высокая вероятность появления трещин в зоне термического влияния.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | Ti |

| ГОСТ 977-88 | 0.9-1.5 | ≤0.05 | ≤0.12 | 11.5-15 | ≤1 | 0.3-1 | ≤1 | Остаток | — | — |

| ГОСТ 2176-77 | 0.9-1.4 | ≤0.05 | ≤0.12 | 11.5-15 | ≤1 | 0.3-1 | ≤1 | Остаток | ≤0.3 | — |

| ГОСТ 7370-98 | 1-1.3 | ≤0.02 | ≤0.09 | 11.5-16.5 | — | 0.3-0.9 | — | Остаток | — | — |

| KSt 81-038:2009 | 0.9-1.1 | ≤0.05 | ≤0.1 | 11.5-14.5 | ≤1 | 0.2-0.6 | ≤0.5 | Остаток | — | ≤0.1 |

| ГОСТ 21357-87 | 0.9-1.2 | ≤0.02 | ≤0.02 | 11.5-14.5 | ≤0.3 | 0.4-0.9 | ≤0.3 | Остаток | ≤0.3 | — |

Fe — основа. По ГОСТ 21357-87 для повышения износостойкости отливок допускается микролегирование стали титаном до 0,05%, ванадием до 0,30%, молибденом до 0,20%. По KSt 81-038:2009 приведен химический состав стали с более узкими пределами по содержанию компонентов, применяемый для изготовления износостойких деталей мельничных футеровок. По ГОСТ 7370-98 при изготовлении сердечников и цельнолитых крестовин стрелочных переводов допускается по согласованию изготовителя с потребителем вводить в сталь легирующие элементы и модифицирующие добавки. По ГОСТ 2176-77 химический состав приведен для стали марки 110Г13Л. Отливки допускается изготавливать из стали с повышенным содержанием углерода, но не более 1,50 %. Допускаются отклонения от норм химического состава: по углероду ±0,020 %; по кремнию ±0,10 %; по марганцу, меди, хрому и никелю ±0,10 % каждого; по титану и вольфраму ±0,050 % каждого; по ванадию, молибдену и ниобию ±0,020 % каждого.

Легированная сталь с особыми свойствами для отливок 110Г13Л

Марка 110Г13Л – назначение

Легированная сталь с особыми свойствами для отливок 110Г13Л аустенитного класса используется для изготовления тяжелонагруженных деталей с высокой износостойкостью, работающих под воздействием динамических, статических нагрузок – корпуса мельниц (вихревых, шаровых), ж/ д крестовины, передние стенки и зубья ковшей экскаваторов.

Сталь 110Г13Л – отечественные аналоги

| Марка металлопроката | Заменитель |

| 110Г13Л | – |

Характеристики

| Марка | ГОСТ | Зарубежные аналоги | Классификация |

| 110Г13Л | 21357–87 | есть | Сталь легированная с особыми свойствами для отливок |

| 977–88 |

Материал 110Г13Л – технологические свойства

| Флокеночувствительность | Линейная усадка при литье, % | Свариваемость | Склонность к отпускной хрупкости |

| не чувствительна | 2,6–2,7 | для сварных конструкций не применяется | не склонна |

Марка 110Г13Л – химический состав

Массовая доля элементов не более, %:

| Кремний | Марганец | Никель | Сера | Углерод | Фосфор | Хром |

| 0,3–1 | 11,5–15 | 1 | 0,05 | 0,9–1,5 | 0,12 | 1 |

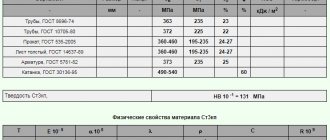

Сталь 110Г13Л – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Термообработка | KCU | y | d5 | sT | sв |

| мм | кДж/ м2 | % | % | МПа | МПа | |||

| Отливки | 21357–87 | Закалка 1050–11000С. Охлаждение (вода) | 35 | 25 | 400 | 800 | ||

| 977–88 | По согласованию с заказчиком | |||||||

Материал 110Г13Л – коррозионные свойства

| Среда | Глубина, мм/ год |

| NaCl (3% раствор) | 0,081 |

| КТВ | 0.043 |

Марка 110Г13Л – точные и ближайшие зарубежные аналоги

| Австрия | Англия | Венгрия | Германия | Испания | Италия | Китай | Польша |

| ONORM | BS | MSZ | DIN, WNr | UNE | UNI | GB | PN |

| BOHLERK700 | BW10 | X120Mn13 | 1.3401 | ||||

| 1.3802 | |||||||

| GX120Mn12 | |||||||

| GX120Mn13 | |||||||

| X120Mn12 |

| F.240 |

| F.8251 |

| X120Mn12 |

| ZGMn13-1-4 |

| ZGMn13-2 |

| ZGMn13-3 |

| L120G13 |

| Румыния | США | Финляндия | Франция | Чехия | Норвегия | Швеция | Юж. Корея | Япония |

| STAS | – | SFS | AFNOR | CSN | NS | SS | KS | JIS |

| T105Mn120 | ||||||||

| T130Mn135 |

| J91109 |

| J91119 |

| J91129 |

| J91139 |

| J91149 |

| Z120M12M |

| 422920 |

| SCMnH11 |

| SCMnH2 |

| SCMnH3 |

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

| Механические свойства металла для изготовления сердечников и цельнолитых крестовин стрелочных переводов по ГОСТ 7370-98 для металла групп | ||||||

| ≥355 | ≥880 | ≥30 | ≥27 | ≥245 | — | |

| Отливки сечением 30 мм. Закалка 1050-1100 °С, вода. | ||||||

| — | 360-380 | 654-830 | 34-53 | 34-43 | 260-350 | 186-229 |

| Механические свойства металла для изготовления сердечников и цельнолитых крестовин стрелочных переводов по ГОСТ 7370-98 для металла групп | ||||||

| ≥355 | 780-880 | 25-30 | 22-27 | 196-245 | — | |

| Отливки сечением 30 мм. Закалка 1050-1100 °С, вода. | ||||||

| — | 360-380 | 654-830 | 34-53 | 34-43 | 240-320 | 186-229 |

| Механические свойства металла для изготовления сердечников и цельнолитых крестовин стрелочных переводов по ГОСТ 7370-98 для металла групп | ||||||

| ≥355 | 690-780 | 16-25 | 16-22 | 166.6-196 | — | |

| Отливки сечением 30 мм. Закалка 1050-1100 °С, вода. | ||||||

| — | 360-380 | 654-830 | 34-53 | 34-43 | 220-300 | 186-229 |

| Отливки сердечников и цельнолитых крестовин стрелочных переводов по ГОСТ 7370-98 в состоянии поставки | ||||||

| — | ≥355 | ≥735 | ≥25 | ≥22 | ≥166.6 | — |

| Отливки сечением 30 мм. Закалка 1050-1100 °С, вода. | ||||||

| — | 360-380 | 654-830 | 34-53 | 34-43 | 190-300 | 186-229 |

| Отливки. Закалка в воду с 1050-1100 °С (после термообработки д.б. чисто аустенитная структура) | ||||||

| — | ≥400 | ≥800 | ≥25 | ≥35 | — | ≥190 |

| Отливки сечением 30 мм. Закалка 1050-1100 °С, вода. | ||||||

| — | 360-380 | 654-830 | 34-53 | 34-43 | 90-210 | 186-229 |

Аустенитная высокомарганцевая сталь

Склонность к образованию горячих трещин. Считают, что присущий стали 110Г13Л этот недостаток связан с низкими механическими свойствами при высоких температурах, большой величиной коэффициента её линейной усадки, достигающей 2,8¸3 %, пониженной теплопроводностью, повышенной чувствительностью к перегреву при заливке и концентрацией напряжений в частях отливок, имеющих резкие переходы, большой склонность к пригару. Последнее свойство, обусловленное химической активностью жидкой стали по отношению к кислым огнеупорам и формовочным материалам приводит к изменению состава поверхностных слоёв отливок (обезуглероживание, обеднение по марганцу и обогащение кремнием).

Основным видом брака высокомарганцевых отливок являются горячие и холодные трещины. Они могут иметь форму надрывов, быть сквозными и несквозными, различной глубины, формы и протяженности. На трещинообразование стали типа 110Г13Л значительное влияние оказывают разнообразные факторы: химический состав (особенно содержание фосфора, марганца, углерода и кремния), степень раскисленности, температура и скорость разливки по формам, количество, природа, форма и характер расположения неметаллических включений, условия кристаллизации, величина аустенитного зерна, температура отливок в момент их выбивки из форм, режим термической обработки и др.

Часто трещины на отливках появляются при их преждевременной выбивке из форм в результате резкого перепада температур отливок и окружающей среды. В этом случае в отливках возникают большие внутренние напряжения из-за низкой теплопроводности высокомарганцевой стали и значительного линейного расширения. Р.З. Кац предложил проводить выбивку только после того, как температура наиболее нагретых сечений понизится до 400 °С, что позволило бы снизить брак по трещинам сердечников железнодорожных крестовин более, чем в три раза.

В среднем время остывания высокомарганцевых отливок должно быть в 2,0¸2,5 раза больше, чем при остывании отливок из углеродистых сталей примерно равной массы, степени сложности и толщины.

Удаление прибылей и питателей огневой резкой следует производить до окончательной термической обработки отливок. При толщине отливок не более 40 мм допускается отрезать прибыли и питатели после закалки.

Сварку отливок из стали 110Г13Л в закалённом состоянии осуществляют электродами из стали типа 110Г13Л, но с пониженной концентрацией углерода и 3 % никеля (ЭИ63), принимая меры для уменьшения прогрева деталей. Допускается сварка электродами из стали 1Х18Н9Т, однако шов получается более хрупким. Иногда производится наплавка изношенных деталей износостойкими сплавами, однако она требует специального подбора режима наплавки, чтобы избежать образования трещин в основном металле на границе с наплавленным.

Вследствие высокой склонности к наклёпу обрабатываемость стали 110Г13Л очень низка и выполняется твердосплавным инструментом. Обрабатываемость резанием заметно улучшается в результате отпуска стали 110Г13Л в интервале температур максимальной скорости превращений аустенита (500–600 оС) в тем большей степени, чем полнее произошёл распад аустенита по реакции γ → α + к. Обработка резанием в нагретом состоянии до температур 300–600 оС также позволяет существенно облегчить процесс механической обработки стали, однако даже после кратковременного нагрева, вызывающего распад аустенита, потребуется повторная закалка, что далеко не всегда возможно.

Хорошие результаты даёт электроискровая, электроэрозионная и анодно-механическая обработка, которые не снижают механические свойства обрабатываемой поверхности (несколько снижается предел выносливости после электроискровой обработки).

Термическая обработка отливок из стали 110Г13Л. Согласно разрезу тройной диаграммы Fe–Mn–C при 13 % Mn и 1 % С (рис. 4.3), кристаллизация стали 100Г13Л при медленном охлаждении начинается при температуре около 1400 0С с образования кристаллов аустенита с концентрацией углерода около 0,5 %, а заканчивается при температуре около 1280 0С образованием обогащённых углеродом межкристаллитных областей (светлые участки на рис. 4.4). Ниже температуры 850 0С происходит выделение карбидов (Fe, Mn)3C из аустенита, прежде всего в обогащённых углеродом областях, т.е. по границам образовавшихся зёрен, которые проходят как по межосным участкам, так и по осевым частям дендритов. Предпочтительными местами выделения карбидов служат межосные участки, независимо от того, находятся они по границам или внутри зёрен аустенита. Ниже температуры 620 0С при замедленном охлаждении может развиваться распад аустенита на ферритно-карбидную смесь с образованием трооститно-сорбитной структуры в обеднённых по марганцу областях, т.е. в участках, прилегающих к ранее выделившимся «заэвтектоидным» карбидам.

Рис. 4.3. Политермический разрез диаграммы состояния Fе–Мn–С при концентрации марганца 13 %

Рис. 4.4. Микроструктура литой стали 110Г13Л, х 200

Г.И. Сильман показал, что уже в процессе охлаждения отливки в структуре высокомарганцевых сталей образуется особая двухфазная составляющая, состоящая из аустенита и пластинок (или иголок) карбидов и имеющая перлитоподобное строение, т.е. при этом аустенит не претерпевает γ→α превращение.

Замедление охлаждения в интервале температур 700¸400 0С приводит к распаду аустенита с образованием карбидов и возникновению повышенной хрупкости стали. Согласно диаграмме изотермического распада аустенита марганцовистых сталей (рис. 4.5), фазовые превращения начинаются с выделения заэвтектоидных карбидов по границам и внутри зёрен аустенита (при температурах 550¸600 °С после выдержки в течение нескольких минут), а затем происходит эвтектоидный распад γ-твёрдого раствора (уже в результате 15-минутной выдержки при этих температурах). В результате зарождения чередующихся пластин цементита и феррита, как правило, в окрестности заэвтектоидных карбидов начинается рост трооститных участков. Это превращение развивается по обычному для эвтектоидного распада диффузионному механизму, сопровождается увеличением количества продуктов распада – феррита и цементита и увеличением объёма. Одновременно протекает обезуглероживание γ-твёрдого раствора и диффузия марганца в карбид, что, по данным авторов, подтверждается снижением точки Кюри цементита. Превращение аустенита в стали 110Г13Л в интервале температур 700¸400 0С происходит согласно схеме

γ (1,2 %С) → γ + К (Fe, Mn)3C)→ γ (0,05…0,15 % С) + [α + К (Fe,Mn)3C) ], где α + К (Fe, Mn)3C) – эвтектоид.

Как следует из рис. 4.5, чтобы предотвратить выделение избыточных карбидов, необходимо их интенсивное охлаждение в интервале температур 700¸400 0С, что трудно обеспечить, особенно в центре массивных отливок, в связи с относительно низкой теплопроводностью аустенитной высокомарганцевой стали. Поэтому для массивных отливок важно выдерживать отношение Мn : С ≥ 10, учитывая, что повышение содержания углерода уменьшает, а марганца – увеличивает устойчивость переохлаждённого аустенита к образованию карбидов и эвтектоидному превращению.

Рис. 4.5. Диаграмма изотермического распада аустенита марганцовистых сталей:

1– 0,93 % С; 12,02 % Мn; 2 –1,25 % С; 12,44 % Мn; к – карбид; тр – троостит

Микроструктура стали 110Г13Л в закалённом состоянии и после холодной пластической деформации показана на рис. 4.6, откуда видно, что в деформированном состоянии в полиэдрических зёрнах аустенита равномерно расположены линии деформации в двух или трёх взаимно пересекающихся направлениях. Пластическая деформация в марганцевой аустенитной стали осуществляется путём скольжения по плоскостям {111}, а также посредством двойникования (рис. 4.6, б).

Рис. 4.6. Микроструктура стали 110Г13Л после закалки от 1050 0С в воду (а) и холодной пластической деформации сжатием на 20 % (б), х 200

Наилучшее сочетание высоких служебных свойств (способность сильно упрочняться при фрикционном воздействии и соответственно повышенная износостойкость рабочей поверхности в сочетании с высокой ударной вязкостью внутренних, несущих объёмов) сталь 110Г13Л проявляет только после нормальной закалки от 1050¸1100 оС в проточной воде, которая формирует структуру однофазного пересыщенного твёрдого раствора-аустенита, предотвращая выделение карбидов.

Согласно разрезу тройной диаграммы Fe–C–13 % Mn (рис. 4.5), аустенит как равновесная структура в стали с 1,25 % С и 13 % Мn существует выше температуры 900 0С. Учитывая, что теплопроводность марганцовистой аустенитной стали, содержащей 1,2 % углерода и 12 % марганца, в 3,5 раза меньше, чем углеродистой, в целях интенсификации диффузионных процессов, ускорения полного растворения карбидов и повышения производительности при закалке в производственных условиях аустенитизацию проводят обычно при температуре 1050¸1150 °С с последующим фиксированием структуры аустенита резким охлаждением в проточной холодной воде.

Учитывая пониженную теплопроводность стали 110Г13Л и значительный коэффициент её линейного расширения по сравнению с углеродистыми сталями, нагрев высокомарганцевых отливок под закалку следует вести осторожно, особенно до 700¸750 °С. При ускоренном же нагреве (особенно в области 500¸700 °С) в металле возникают значительные внутренние напряжения, способствующие образованию трещин.

Температура рабочего пространства термических печей при загрузке в них холодных отливок из стали 110Г13Л и скорость нагрева их под закалку на разных заводах различны и определяются в основном массой садки, тепловой мощностью печи, химическим составом металла отливок, толщиной стенок этих отливок, а также их размером и сложностью конфигурации. Общая продолжительность нагрева под закалку складывается из времени нагрева до закалочной температуры и времени выдержки при этой температуре.

Загрузка отливок в термическую печь производится обычно при температуре рабочей зоны печи 300¸600 °С в зависимости от толщины стенки и массы этих отливок. Выдержка составляет обычно 1,5¸2,5 ч. Скорость нагрева отливок до температуры закалки лимитируется лишь опасностью возникновения в них трещин и не оказывает существенного влияния на качество металла. Большей частью технологических инструкций по термической обработке высокомарганцевых отливок рекомендуется нагрев до 700 °С вести со скоростью не более 50 °С/ч. После выравнивания температуры по сечению отливки дальнейший нагрев (от 700 °С) разрешается вести со скорости 150 °С/ч и даже больше.

Имеются сведения, что нагрев отливок (черпаки и козырьки драг) из стали 110Г13Л, легированной молибденом и хромом, от 300 до 650 °С ведут со скоростью 100¸120 °С/ч с последующей трёхчасовой выдержкой. Продолжительность выдержки отливок при температуре закалки определяется толщиной их стенок, зависит главным образом от скорости растворения карбидов в аустените и составляет от 1 до 8 ч. Различные по форме и размерам карбиды в процессе нагрева до температуры закалки и последующей выдержки при этой температуре распадаются по-разному. Например, округлые одиночные карбиды и карбиды, расположенные колониями, растворяются значительно медленнее, чем мелкие иглообразные или розеткообразные карбиды. С повышением в стали концентрации кремния и введением в нее карбидообразующих легирующих элементов растворимость карбидов в аустените существенно снижается, что требует повышения температуры нагрева под закалку.

Для того чтобы ускорить процесс получения однородной аустенитной структуры, рекомендуется отливки подвергать длительной выдержке при относительно низкой температуре (1000¸1050 °С) или повышать эту температуру, уменьшая продолжительность выдержки. На практике лучшие результаты получают при повышении температуры закалки, а не при увеличении продолжительности выдержки. Наиболее высокие показатели механических характеристик стали 110Г13Л обеспечиваются при одновременном повышении температуры закалки и увеличении времени выдержки, хотя видимых изменений микроструктуры металла при этом не наблюдается.

С.Е. Кондратюк и О.Г. Касаткин считают, что на каждые 25 мм сечения отливки требуется около 1 ч выдержки при температуре закалки. Недостаточная выдержка часто приводит к неполному растворению карбидов, особенно тех, которые расположены по границам зерен металла. Слишком же длительная выдержка при высокой температуре (≥1100 °С) может привести к заметному обезуглероживанию поверхностного слоя отливок и образованию окалины (рис. 4.7).

Рис. 4.7. Зависимость глубины обезуглероженного слоя (h) и толщины слоя окалины (l) от длительности выдержки τв отливок при температуре закалки

С увеличением избытка воздуха для сжигания топлива в термической печи толщина слоя окалины и глубина обезуглероженного слоя возрастают. Обезуглероженный слой отливок не только быстро изнашивается сам, но и значительно затрудняет процесс их поверхностного упрочнения при эксплуатации.

Отмечают, что даже для крупных отливок выдержка при температуре закалки 1100 °С не должна превышать 1 ч вследствие склонности высокомарганцевой стали к обезуглероживанию. П.Ф. Парасюк рекомендует определять время выдержки высокомарганцевых отливок при закалочной температуре по следующей эмпирической формуле в зависимости от толщины стенок и содержания в металле углерода и кремния:

В = 0,0165 δотл.. [1,27(С + Si)] ,

где δотл. – толщина стенок отливок, мм.

Практика производства отливок из стали 110Г13Л на Уралмашзаводе показала, что для гарантированного обеспечения структуры аустенита при закалке необходимо следить за тем, чтобы температура воды в закалочном баке после погружения в него нагретых отливок не поднималась выше 60 °С, иначе при недостаточной скорости охлаждения в металле не только может произойти выпадение карбидов и образование мартенсита в обеднённых по углероду и марганцу участках, но даже получиться перлит. При охлаждении стали от 1050 °С с недостаточной скоростью в микроструктуре такой стали часто наблюдается значительное количество мелких карбидов, которые при недостаточно большом увеличении могут выглядеть как утолщённые границы зерен. Чем выше будет температура воды в закалочном баке, тем на меньшую глубину прокалятся отливки. Температура воды (5¸60 °С) при большом ее количестве не оказывает существенного влияния на структуру и ударную вязкость высокомарганцевой стали. Закаливающую способность воды предлагается определять не только по её начальной температуре и количеству, приходящемуся на единицу массы садки, но главным образом по абсолютной скорости охлаждения при закалке. Средняя скорость охлаждения отливок толщиной до 200 мм, обеспечивающая получение аустенитной структуры с тонкими границами зерен, составляла в опытах по закалке зубьев ковшей карьерных экскаваторов мод. ЭКГ-4 не менее 30 °С/мин.

В результате нагрева закалённой стали до температур выше 300 оС заметное развитие получают процессы старения пересыщенного твёрдого раствора, которые завершаются выпадением избыточного углерода в виде карбидов цементитного типа (Fe, Mn)3C и эвтектоидным распадом обеднённого по углероду и марганцу аустенита. Эти процессы происходят с максимальной полнотой в интервале температур 450¸800 оС и сопровождаются изменением морфологии карбидов, возрастанием твёрдости до НВ 400¸450 (после отпуска при температуре 550 оС) и резким падением ударной вязкости (до 0,2¸0,3 МДж/м2). В связи с этим отливки из стали 110Г13Л во избежание по- ломок от хрупкого разрушения не должны эксплуатироваться выше 300 оС.

⇐ Предыдущая22Следующая ⇒

Рекомендуемые страницы: