| Марка: | Р6М5К5 |

| Класс: | Сталь инструментальная быстрорежущая |

| Используется для проката: | Сортовой и фасонный прокат: ГОСТ 19265-73 , ГОСТ 2590-2006, ГОСТ 2591-2006 Калиброванный пруток: ГОСТ 19265-73, ГОСТ 7417-75 Шлифованный пруток и серебрянка: ГОСТ 19265-73, ГОСТ 14955-77 Полоса: ГОСТ 19265-73, ГОСТ 4405-75 Поковки и кованые заготовка: ГОСТ 19265-73, ГОСТ 1133-71 |

| Использование в промышленности: | Для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки. |

| Твердость материала: | HB 10-1 = 269 МПа |

| Температура критических точек: | Ac1 = 840, Ac3(Acm) = 875, Ar3(Arcm) = 805, Ar1 = 765 |

| Температура ковки, °С: | Начала 1160, конца 850. Охлаждение в колодцах при 750-780 °С |

| Обрабатываемость резанием: | — |

| Свариваемость материала: | Не применяется для сварных конструкций |

| Флокеночувствительность: | Не чувствительна |

| Склонность к отпускной хрупкости: | Малосклонна |

| Аналоги: | Р9К5, Р18, Р6М5 |

Расшифровка

- Буква Р — указывает, что сталь быстрорежущая;

- Цифра 6 — указывает на наличие Вольфрама (W) и его средний % в стали (в данной стали значение Вольфрама 5.70–6.70%);

- Буква М — указывает на наличие Молибдена (Mo);

- Цифра 5 — указывает на средний % содержания Молибдена (в данной стали значение Молибдена 4,8–5,3%);

- Буква К — указывает на наличие Кобальта (Co);

- Цифра 5 — указывает на средний % содержания Кобальта (в данной стали значение Кобальта 4,7–5,2%).

Особенности заточки стали

Любая продукция подвластна изнашиванию, а если это лезвие – утере остроты. Сталь Р6М5 вследствие особого метода изготовления и химического состава плохо поддаётся затачиванию.

Шлифовальные круги из электрокорунда не в силах справиться с подобной проблемой. Полотно, подвергаемое заточке, останется неровным, а режущие качества будут далеки от рабочих. Поэтому для восстановления изделию заводской заточки, его необходимо обрабатывать на кругах из эльбора, которые имеются далеко не на каждой специализированной точильне.

Пример правильной заточки ножа.

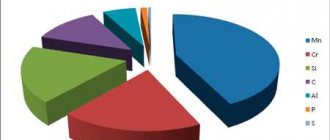

Химический состав стали Р6М5К5

| Химический элемент | % |

| Углерод (C) | 0,84 – 0,92 |

| Кремний (Si) | 0,2 – 0,5 |

| Марганец (Mn) | 0,2 – 0,5 |

| Никель (Ni) | до 0,6 |

| Фосфор (P) | до 0,03 |

| Хром (Cr) | 3,8 – 4,3 |

| Молибден (Mo) | 4,8 – 5,3 |

| Вольфрам (W) | 5,7 – 6,7 |

| Ванадий (V) | 1,7 – 2,1 |

| Кобальт (Co) | 4,7 – 5,2 |

| Сера (S) | до 0,03 |

| Медь (Cu) | до 0,25 |

| Железо (Fe) | ~75 |

Особенности

Сталь марки Р6М5 и Р18 применяют не только при изготовлении ножей, но и в производстве кранов, свёрл, промышленных режущих инструментов. Их выделяет способность сохранять твёрдость и остроту при воздействии высоких температур, значительных ударных нагрузках. Такими характеристиками сталь наделает высокое содержание углерода и вольфрама в составе.

Термическая обработка

Для придания ножам из Р18 и Р6М5 повышенной прочности и износостойкости, металл подвергается соответствующей термической обработке. Она проходит в 2 этапа:

- Закаливание – нагревание до температуры 1200-1300С. Во избежание образования трещин, осуществляется постепенно. Сначала металл нагревают до температуры 400-500С, после – до температуры 800-850С. При максимальном нагреве заготовка подвергается термообработке ограниченное время (на каждый миллиметр толщины 10-15 секунд). Во время закаливания карбид разлагается, сплав насыщается вольфрамом и углеродом.

- Отпуск – проводят при температуре 550-560С. Осуществляется в 2-3 этапа, каждый длительностью не менее часа. При этом повышаются прочностные характеристики металла.

Нагрев стали проводят в специальных соляных ваннах, которые состоят из хлорида бария (78%) и натрия хлора (22%). Фтористый магний применяют для раскисления раствора.

Производство режущего инструмента

После термической обработки стали начинается производство режущих инструментов. Для этого заготовки, которые предварительно проверяют на соответствие требованиям ГОСТа, направляют на шлифовку. Изделия из стали Р18 легче шлифуются, но и меньший период времени сохраняют остроту. Ножи из сплава Р6М5 возможно заточить только при наличии профессиональных инструментов и навыков, но качество заточки у них значительно лучше. На производстве для шлифовки заготовок из стали Р18 и Р6М5 применяют специализированные станки.

Нож Гриф сталь Р18, рукоять береста.

Использование при резании

Ножи из стали Р18 и Р6М5 являются быстрорезами, они универсальны в применении. Металл отлично показывает себя при нагревании и механических нагрузках. Он не теряет прочности, не деформируется. Производители ножей из данных марок стали проводили эксперименты, в ходе которых успешно справлялись не только с нарезкой различных продуктов питания (мясо, кости, хрящи), но и разрезании древесины, и даже металлических пластин толщиной в несколько миллиметров!

Механические свойства стали Р6М5К5 в термообработанном состоянии при повышенных °С

| Температура испытания, °С | 200 | 400 | 500 | 550 | 600 | 650 |

| Предел прочности при изгибе, МПа | 3820 | 3980 | 3040 | 2980 | 2790 | 2500 |

| HV | 833 | 769 | 726 | 686 | 626 | 528 |

| HRC ∂ (HB) | 64 | 62 | 61 | 59 | 57 | 52 |

Физические характеристики

| Температура | Е, ГПа | G, ГПа | r, кг/м3 | R, НОм · м | l, Вт/(м · °С) |

| 0 | 220 | 83 | 8200 | 458 | — |

| 20 | 220 | — | 8200 | 458 | — |

| 100 | — | — | — | — | 27 |

| 200 | — | — | — | — | 28 |

| 300 | — | — | — | — | 29 |

| 400 | — | — | — | — | 30 |

| 500 | — | — | — | — | 32 |

| 600 | — | — | — | — | 36 |

| 700 | — | — | — | — | 34 |

| 900 | — | — | — | — | 29 |

Физические свойства Р6М5К5

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости E, ГПа | 2,2 | — | — | — | — | — | — | — | — | — |

| Плотность, pn, кг/см3 | 8200 | — | — | — | — | — | — | — | — | — |

| Коэффициент теплопроводности Вт/(м ·°С) | — | 27 | 28 | 29 | 30 | 32 | 36 | 34 | 36 | 29 |

| Удельное электросопротивление (p, НОм · м) | 458 | — | — | — | — | — | — | — | — | — |

| Коэффициент линейного расширения (a, 10-6 1/°С) | — | — | — | — | — | — | — | — | — | — |

| Удельная теплоемкость (С, Дж/(кг · °С)) | — | — | — | — | — | — | — | — | — | — |

Сталь Р6М5К5 инструментальная быстрорежущая

Расшифровка

- Согласно ГОСТ 19265-73 буква Р означает, что сталь быстрорежущая.

- Следующая за буквой Р цифра 6 указывает среднюю массовую долю вольфрама в %, т.е. средняя массовая доля вольфрама в стали 6%.

- Буква М означает, что сталь легирована молибденом, следующая за буквой цифра 5 указывает массовую долю молибдена в стали в %, т.е. содержание молибдена в стали около 5%.

- Буква К означает, что сталь легирована кобальтом, следующая за буквой цифра 5 указывает массовую долю кобальта в стали в %, т.е. содержание кобальта в стали около 5%.

- Согласно ГОСТ 19265-73 в обозначении марки стали Р6М5К5 не указывают массовую долю хрома и ванадия.

Иностранные аналоги [1]

| Марка стали (Страна) | Стандарт |

| 2723 (Швеция) | SS |

| 3243 (Великобритания) | GB-03 |

| BM 35 (Великобритания) | B.S. 4659 |

| 6-5-2-5 (Испания) | UNE 36073 (75) |

| F.550.C (Испания) | |

| EM 35 (Бразилия) | ACO |

| VK-5E (Бразилия) | Villares |

| HS 6-5-2-5 (Евронормы) | EN 96-79 |

| HS 6-5-2-5 (Германия) | DIN 17350 |

| HS 6-5-2-5 HC (Франция) | AFNOR NF NF A35-590 (92) |

| R8 (Венгрия) | MSZ 4351 |

| SK5M (Польша) | PN/H 85022 |

| SKH 55 (Япония) | JIS G4403 |

| W6Mo5Cr4V2Co5 (Китай) | GB 9943-88 |

| R6M5K5 (Болгария) | BDS 7008 |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 19265-73, ГОСТ 2590-88, ГОСТ 2591-88.

- Калиброванный пруток ГОСТ 19265-73, ГОСТ 7417-75.

- Шлифованный пруток и серебрянка ГОСТ 19265-73, ГОСТ 14955-77.

- Полоса ГОСТ 19265-73, ГОСТ 4405-75.

- Поковки и кованые заготовки ГОСТ 19265-73, ГОСТ 1133-71.

Характеристики и применение

Вольфрамомолибденовая столь Р6М5К5 применяется для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки. Эта сталь — основная марка быстрорежущей стали повышенной производительности, применяемая для изготовления различных черновых и получистовых инструментов (фрез, долбяков, зенкеров, резьбонарезных и т. п.), предназначенных для обработки углеродистых и легированных конструкционных сталей на повышенных режимах резания, а также нержавеющих сталей и жаропрочных сплавав. Рекомендуется взамен стали Р18К5Ф, как более экономичная и взамен стали Р9К5, как имеющая более высокие (на 25-30%) режущие свойства [2].

Содержание в стали кобальта улучшает теплостойкость до 645 °С из-за повышения температур α → γ-превращения, затруднения коагуляции карбидов и его воздействия на образование θ фазы. Положительное влияние кобальта на теплостойкость и теплопроводность сталей с 0,7-0,9 % С должно возрастать с увеличением его содержания (до 10-15 % и выше). Одновременно ухудшаются механические свойства. Таким же образом влияет и увеличение содержания вольфрама (молибдена) при постоянном содержании кобальта.

Сталь Р6М5К5 имеет теплостойкость 630 °С, что ниже, чем у стали Р12Ф4К5; вторичная твердость стали Р6М5К5 также меньше и она составляет 65-65,5 HRC. Это связано с необходимостью назначения более низких температур закалки, а следовательно, с трудностью насыщения твердого раствора до уровня, получаемого у стали Р12Ф4К5. Износостойкость стали Р6М5К5 ниже из-за меньшей твердости и отсутствии в ее структуре карбидов МС. Механические свойства стали Р6М5К5 на 20-30 % выше, чем у стали Р12Ф4К5.

Технологический недостаток стали Р6М5К5 — повышенная чувствительность к обезуглероживанию. Ее шлифуемость хорошая.

Это определяет область применения стали Р6М5К5 [3].

Температура критических точек, °С [2]

| Ас1 | Acm | Arm | Ar1 |

| 840 | 875 | 805 | 765 |

Химический состав, % (ГОСТ 19265-73)

| C | Si | Mn | Cr | W | V | Со | Мо | N | S | Р |

| не более | не более | |||||||||

| 0,84-0,92 | 0,50 | 0,50 | 3,80-4,30 | 5,70-6,70 | 1,70-2,10 | 4,70-5,20 | 4,80-5,30 | 0,40 | 0,030 | 0,030 |

Режимы окончательной термической обработки

| Закалка | Отпуск | |||||

| tп, °C | tа, °C | среда | t, °C | τ, ч | среда | HRC |

| 800-850 | 1210-1240 | Масло, расплавленные соли или щелочи | 540-560 | Двухтрехкратный по часу | Воздух | 64-66 |

Твердость (ГОСТ 19265-73)

| Состояние поставки | Твердость |

| Пруток и полоса отожженные | До НВ 269 |

| Образцы. Закалка с 1230 °С в масле; отпуск (2- или 3- кратный) при 550 °С, 1 ч | Св. HRCэ 65 |

Механические свойства стали в состоянии поставки (после отжига) при 20 °С [4]

| σ0,05, МПа | σ0,2, МПа | σв, МПа | δ5, , % | ψ, % МПа | σсж 0,2, МПа | σсж, МПа | ε, % | τк, МПа | γ, % | KCU, Дж/см2 |

| 240 (5) | 510 (20) | 850 (30) | 12 (1) | 14 (1) | 520 (13) | 2720 (80) | 54 (1,5) | 590 (18) | 60 (1,4) | 18 (1) |

ПРИМЕЧАНЕ.

- σ0,05 — Предел упругости

- σ0,2 — Предел текучести

- σв — Временное сопротивление

- δ — Относительное удлинение

- ψ — Относительное сужение поперечного сечения

- σсж 0,2 — Предел текучести при сжатии

- σсж — Предел прочности при сжатии

- ε — Относительная осадка при появлении первой трещины

- τк — Предел прочности при кручении — максимальное касательное напряжение

- γ — Относительный сдвиг

Механические свойства стали в состоянии поставки (после отжига) при повышенных температурах [4]

| tисп, °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | σсж, МПа | τк, МПа | KCU, Дж/см2 | Твердость HB |

| 200 | 500 (50) | 870 (60) | 10 (2) | 11 (2) | 1100 (50) | 570 (30) | — | 258 (6) |

| 400 | 470 (50) | 770 (60) | 12 (2) | 11 (2) | 950 (50) | 500 (30) | — | 240 (6) |

| 600 | 330 (40) | 620 (50) | 28 (3) | 48 (5) | 730 (40) | 340 (20) | — | 165 (6) |

| 800 | 130 (20) | 270 (20) | 55 (4) | 60 (5) | 130 (20) | 120 (20) | — | 38 (4) |

| 1000 | 110 (20) | 130 (20) | 57 (4) | 50 (5) | 100 (20) | 60 (10) | 140 (15) | 26 (4) |

| 1100 | — | — | — | — | — | — | 170 (15) | — |

| 1200 | 40 (10) | 40 (10) | 87 (2) | 15 (2) | 70 (10) | 40 (10) | 75 (10) | 5 (1) |

Механические свойства стали в состоянии поставки при 20 °С [4]

| σ0,05, МПа | σв, МПа | σсж 0,2, МПа | σсж, МПа | τк, МПа | σизг, МПа | KCU, Дж/см2 |

| 2340 | 2050 | 3100 | 3750 | 1820 | 3000 | 25 |

Механические свойства стали в термообработанном состоянии при повышенных температурах [4]

| tисп, °С | σизг, МПа | Твердость | |

| HV | HRCэ | ||

| 200 | 3820 | 833 | 64 |

| 400 | 3980 | 769 | 62 |

| 500 | 3040 | 726 | 61 |

| 550 | 2980 | 686 | 59 |

| 600 | 2790 | 626 | 57 |

| 650 | 2500 | 528 | 52 |

Твердость стали в зависимости от температуры отпуска [2]

| tисп, °С | Твердость HRCэ |

| 500 | 67 |

| 540 | 68 |

| 580 | 67 |

| 620 | 63 |

| 660 | 57 |

ПРИМЕЧАНИЕ. Закалка с 1220 °С в масле; отпуск трехкратный по 1 ч.

Технологические свойства [2]

Температура ковки, °С: начала 1160, конца 850.

Охлаждение в колодцах при 750-780 °С.

Температура ковки и отжига [2]

- температурные интервалы ковки 1160-850 °С;

- охлаждение после ковки в колодцах при 750-800 °С;

- отжиг при 840-860 °С, охлаждение 40 град/ч до 730-740 °С, выдержка не менее 4 ч, охлаждение 50 град/ч до 600 °С, на воздухе;

- твердость после отжига не более HB 269

Красностойкость (ГОСТ 19265-73)

| Температура, °С | Время, ч | Твердость HRCэ |

| 630 | 4 | 59 |

ПРИМЕЧАНИЕ. Шлифуемость — хорошая (ГОСТ 19265-73).

Плотность ρп кг/см3 при температуре испытаний, °C

| Сталь | 20 °C |

| Р6М5К5 | 8200 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °C | |||||||

| 100 | 200 | 300 | 400 | 500 | 600 | 700 | 900 | |

| Р6М5К5 | 27 | 28 | 29 | 30 | 32 | 36 | 34 | 29 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °C |

| 20 | |

| Р6М5К5 | 220 |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °C |

| 20 | |

| Р6М5К5 | 83 |

Удельное электросопротивление ρ нОм*м

| Марка стали | ρ нОм*м, при температуре испытаний, °C |

| 20 | |

| Р6М5К5 | 458 |

Библиографический список

- Шишков М.М. Марочник сталей и сплавов. 2000 г.

- Позняк Л.А. Инструментальные стали. Справочник. 1977 г.

- Геллер Ю.А. Инструментальные стали. 1983 г.

- ГСССД 9-79 — Государственная служба стандартных справочных данных

Узнать еще

Сталь 40ХН2МА конструкционная легированная…

Сталь 08Х17Н15М3Т (ЭИ580) коррозионностойкая аусте…

Рессорно-пружинная сталь 75

Сталь марки 05Х18Н10Т хромисто-никелевая с титаном…

Расшифровка – что обозначают символы маркировки

Элементы оборудования, приборы имеют высокий показатель прочности, материал владеет отменной вязкостью. Сталь обеспечивает продолжительную работоспособность, как в составе компонентов изделий, так и в клинках или готовых инструментах.

Подобные маркировки являются наследством советской эпохи:

- Буква “Р” – это индикатор быстрорежущих сталей. Выражение получается из перевода английского “rapid”” – “стремительный”.

- Знак после “Р” отмечает наличие в составе вольфрама в процентном отношении. Для конкретно этого металла находится в приделе 6% с незначительными отхождениями.

- После следует буква “М”, означающая наличность в марке молибдена. Показатель, стоящий дальше – процент наличия элемента в общей массе.

- Помимо М, быстрорежущие стали могут включать в свою маркировку следующие обозначения: “К” – кобальт, “Т” – титан, “Ф” – ванадий, “Ц” – цирконий.

Рассматривая обозначение “Р6М5”, расшифровывание способно включать ещё и другие буквы. В случае, если сталь выплавили методом электрошлакового переплава, возникает дополнение в виде “Ш” (Р6М5-Ш). С введением в производственный процесс новейших технологий теперь попадается и такая формулировка – Р6АМ5. Это обозначает добавление в общий состав азотом.