При какой температуре металл краснеет

Уже в древности люди добывали и плавили медь. Этот металл широко применялся в быту и служил материалом для изготовления различных предметов. Бронзу научились делать примерно 3 тыс. лет назад. Из этого сплава делали хорошее оружие. Популярность бронзы быстро распространялась, так как металл отличался красивым внешним видом и прочностью. Из него делали украшения, орудия охоты и труда, посуду. Благодаря небольшой температуре плавления меди человек быстро освоил ее производство.

Свое латинское название Cuprum металл получил от названия острова Кипр, где его научились добывать в третьем тысячелетии до н. э. В системе Менделеева Сu получил 29 номер, а расположен в 11-й группе четвертого периода.

В земной коре элемент на 23-м месте по распространению и встречается чаще в виде сульфидных руд. Наиболее распространены медный блеск и колчедан. Сегодня медь из руды добывается несколькими способами, но любая технологий подразумевает поэтапный подход для достижения результата.

- На заре развития цивилизации люди уже получали и использовали медь и ее сплавы.

- В то время добывалась не сульфидная, а малахитовая руда, которой не требовался предварительный обжиг.

- Смесь руды и углей помещали в глиняный сосуд, который опускался в небольшую яму.

- Смесь поджигалась, а угарный газ помогал малахиту восстановиться до состояния свободного Cu.

- В природе есть самородная медь, а богатейшие месторождения находятся в Чили.

- Сульфиды меди нередко образуются в среднетемпературных геотермальных жилах.

- Часто месторождения имеют вид осадочных пород.

- Медяные песчаники и сланцы встречаются в Казахстане и Читинской области.

Физические свойства

Металл пластичен и на открытом воздухе покрывается оксидной пленкой за короткое время. Благодаря этой пленке медь и имеет свой желтовато-красный оттенок, в просвете пленки цвет может быть зеленовато-голубым. По уровню уровнем тепло- и электропроводности Cuprum на втором месте после серебра.

- Плoтность — 8,94×103 кг/ м3 .

- Удельная теплоемкость при Т=20 ° C — 390 Дж/кг х К.

- Электрическoе удельное при 20−100 ° C — 1,78×10−8 Ом/м.

- Температура кипeния — 2595 ° C.

- Удельная электропрoводность при 20 ° C — 55,5−58 МСм/м.

При какой температуре плавится медь

Плавления происходит, когда из твердого состояния металл переходит в жидкое. Каждый элемент имеет собственную температуру плавления. Многое зависит от примесей в металле. Обычная температура плавления меди — 1083 ° C. Когда добавляется олово, температура снижается до 930- 1140 ° C. Температура плавления зависит здесь от содержания в сплаве олова. В сплаве купрума с цинком плавление происходит при 900- 1050 ° C .

При нагреве любого металла разрушается его кристаллическая решетка. По мере нагревания повышается температура плавления, но затем выравнивается по достижении определенного предела температуры. В этот момент и плавится металла. Полностью расплавляется, и температура повышается снова.

Когда металл охлаждается, температура снижается, в определенный момент остается на прежнем уровне, пока металл не затвердеет полностью. После полного затвердевания температура снижается опять.

Это демонстрирует фазовая диаграмма, где отображен температурный процесс с начала плавления до затвердения. При нагревании разогретая медь при 2560 ° C начинает закипать. Кипение подобно кипению жидких веществ, когда выделяется газ и появляются пузырьки на поверхности.

В момент кипения при максимально больших температурах начинается выделение углерода, образующегося при окислении.

Плавление в домашних условиях

Благодаря низкой температуре плавления древние люди могли расплавлять купрум на костре и использовать металл для изготовления различных изделий.

Для расплавки меди в домашних условиях понадобится:

- древесный уголь;

- тигель и специальные щипцы для него;

- муфельная печь;

- бытовой пылесос;

- горн;

- стальной крюк;

- форма для плавления.

Процесс течет поэтапно, металл помещается в тигель, а затем размещается в муфельной печи. Выставляется нужная температура, а наблюдение за процессом осуществляется через стеклянное оконце. В процессе в емкости с Cu появится окисная пленка, которую нужно устранить — открыть окошко и отодвинуть в сторону стальным крюком.

Можно ли повысить твердость металлов и их сплавов?

Технологии придания большей твердости металлам и сплавам совершенствовались в течение долгих веков. Современное оборудование позволяет проводить термическую обработку таким образом, чтобы значительно улучшать свойства изделий даже из недорогих материалов.

Закалка стали и сплавов

Закалка (мартенситное превращение) — основной способ придания большей твердости сталям. В этом процессе изделие нагревают до такой температуры, что железо меняет кристаллическую решетку и может дополнительно насытиться углеродом. После выдержки в течение определенного времени, сталь охлаждают.

Это нужно сделать с большой скоростью, чтобы не допустить образования промежуточных форм железа.В результате быстрого превращения получается перенасыщенный углеродом твердый раствор с искаженной кристаллической структурой. Оба эти фактора отвечают за его высокую твердость (до HRC 65) и хрупкость.

Большинство углеродистых и инструментальных сталей при закаливании нагревают до температуры от 800 до 900С, а вот быстрорежущие стали Р9 и Р18 калятся при 1200-1300С.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска. ×500.

Режимы закалки

Нагретое изделие опускают в охлаждающую среду, где оно остается до полного остывания Это самый простой по исполнению метод закалки, но его можно применять только для сталей с небольшим (до 0,8%) содержанием углерода либо для деталей простой формы. Эти ограничения связаны с термическими напряжениями, которые возникают при быстром охлаждении — детали сложной формы могут покоробиться или даже получить трещины.

При таком способе закалки изделие охлаждают до 250-300С в соляном растворе с выдержкой 2-3 минуты для снятия термических напряжений, а затем завершают охлаждение на воздухе. Это позволяет не допускать появления трещин или коробления деталей. Минус этого метода в сравнительно небольшой скорости охлаждения, поэтому его применяют для мелких (до 10 мм в поперечнике) деталей из углеродистых или более крупных — из легированных сталей, для которых скорость закалки не столь критична.

Начинается быстрым охлаждением в воде и завершается медленным — в масле. Обычно такую закалку используют для изделий из инструментальных сталей. Основная сложность заключается в расчете времени охлаждения в первой среде.

Поверхностная закалка (лазерная, токами высокой частоты)

Применяется для деталей, которые должны быть твердыми на поверхности, но иметь при этом вязкую сердцевину, например, зубья шестеренок. При поверхностной закалке внешний слой металла разогревается до закритических значений, а затем охлаждается либо в процессе теплоотвода (при лазерной закалке), либо жидкостью, циркулирующей в специальном контуре индуктора (при закалке током высокой частоты)

Таблица температур закалки и отпуска сталей

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 |

Закалка стальных деталей

Закалка придаёт стальной детали большую твердость и износоустойчивость.

Для этого деталь нагревают до определенной температуры, выдерживают некоторое время, чтобы весь объём материала прогрелся, а затем быстро охлаждают в масле (конструкционные и инструментальные стали) или в воде (углеродистые стали).

Обычно детали из конструкционных сталей нагревают до 880–900°C (цвет каления светло-красный), из инструментальных – до 750–760°С (цвет темно-вишнево-красный), а из нержавеющей стали – до 1050–1100°С (цвет темно-желтый).

Нагревают детали вначале медленно (примерно до 500°С), а затем быстро. Это необходимо для того, чтобы в детали не возникли внутренние напряжения, что может привести к появлению трещин и деформации материала.

В ремонтной практике применяют в основном охлаждение в одной среде (масле или воде), оставляя в ней деталь до полного остывания. Однако этот способ охлаждения непригоден для деталей сложной формы, в которых при таком охлаждении возникают большие внутренние напряжения.

Детали сложной формы сначала охлаждают в воде до 300–400°С, а затем быстро переносят в масло, где и оставляют до полного охлаждения. Время пребывания детали в воде определяют из расчета: 1с на каждые 5–6 мм сечения детали. В каждом отдельном случае это время подбирают опытным путём в зависимости от формы и массы детали.

Качество закалки в значительной степени зависит от количества охлаждающей жидкости. Важно, чтобы в процессе охлаждения детали температура охлаждающей жидкости оставалась почти неизменной, а для этого масса ее должна быть в 30–50 раз больше массы закаливаемой детали. Кроме того, перед погружением раскаленной детали жидкость необходимо тщательно перемешать, чтобы выровнять ее температуру по всему объему.

В процессе охлаждения вокруг детали образуется слой газов, который затрудняет теплообмен между деталью и охлаждающей жидкостью. Для более интенсивного охлаждения деталь необходимо постоянно перемещать в жидкости во всех направления.

Цвета каления – это… Что такое Цвета каления?

О фильме см. Белое каление (фильм)

Цвета каления

— это цвета свечения металла, раскалённого до высокой температуры. Спектр теплового излучения зависит от температуры, поэтому наблюдая цвета каления можно достаточно быстро, хоть и без высокой точности, определить температуру металла, что часто применяется при термообработке и ковке. Более того, до изобретения бесконтактных термометров это было единственным способом судить о температуре металла. Сокращённые названия цветов каления («красное каление», «белое каление») часто используются металлургами вместо указания температуры.

Зависимость цвета каления от температуры

В таблице перечислены цвета каления, характерные для стали.

| Температуpa, °C | Цвет каления |

| 550 | тёмно-коричневый |

| 630 | коричнево-красный |

| 680 | тёмно-красный |

| 740 | тёмно-вишневый |

| 770 | вишнёвый |

| 800 | ярко- или светло-вишнёвый |

| 850 | ярко- или светло-красный |

| 900 | ярко-красный |

| 950 | жёлто-красный |

| 1000 | жёлтый |

| 1100 | ярко- или светло-жёлтый |

| 1200 | жёлто-белый |

| 1300 | белый |

Фразеологизм

Выражение «довести до белого каления» имеет и всем известный переносный смысл: «рассердить», «вывести из себя», «привести в бешенство».

Выбор светового оборудования по значению Тс

Функциональный подход к определению необходимой температуры света отличается от дизайнерских и специальных задач. В первом случае мы учитываем требования технических стандартов и опыт, накопленный в медицине, на производстве, в дизайне, архитектуре. Во втором — опираемся на эстетические предпочтения и логику декоративных решений. В третьем — выполняем проектные требования.

Температура света в функциональном освещении

2 основных вида функционального освещения — общее и местное. В зависимости от назначения помещения/зоны/объекта/ рекомендуется использовать оборудование со значениями Tc в диапазоне 2400… 7000 К.

| Рекомендуемая цветовая температура искусственного освещения, К | ||

| Пространство | Общее осв-ние | Местное осв-ние |

| Гостиные комнаты | 2800… 4200 | 2400… 4200 |

| Спальни | 2400… 3200 | 2400… 3500 |

| Детские | 2800… 3200 | 2800… 3500 |

| Зоны общего пользования | 3200… 5500 | 3500… 5500 |

| Кухни в квартирах | 2800… 3200 | 3500… 5500 |

| Классы учебных заведений | 3200… 4500 | |

| Офисы | 4000… 6500 | 4000… 6500 |

| Зоны отдыха | 2200… 3200 | 2200… 3000 |

| Склады | 3200… 5500 | 3200… 7000 |

| Цеха, мастерские | 4000… 7000 | 4000… 7000 |

| Типографии | 6500 | 6500 |

| Рекламные агентства | 4000… 5500 | 4000… 6500 |

| Автомобильные трассы | 3500… 5000 | |

| Парки, бульвары | 5000… 7000 | 5000… 7000 |

Цветовая температура светодиодных ламп может соответствовать любому, обозначенному в таблице диапазону. Поэтому актуальный выбор между LED и ИС другого типа будет зависеть не от Tc, но от других технических, либо экономических параметров.

Рис. 7. Лампы Эдисона — одно из немногих направлений, где светодиоды пока проигрывают

Температура света и задачи дизайна

С помощью выбора ламп определенной спектральной характеристики дизайнер может:

- подчеркнуть достоинства и смягчить недостатки помещения — например, ядовито зеленые стены станут нежно-салатными, если залить их оранжевым (2200 К) потоком; вульгарный кричащий красный смягчится от подсветки обычным желтым (3200 К); комната прибавит в габаритах, если подчеркнуть вертикали и горизонтали голубыми (7000 К) софитами;

- сформировать особую эмоциональную атмосферу — лампы Эдисона (2000 К) помогут подчеркнуть интимность, уют бара, кафе, лаунж-зоны; холодная голубоватая подсветка добавит романтизма и пафоса залу античной скульптуры в музее; UV светильники (7000… 9000 К) в ночном клубе подчеркнут графичность поз танцующих, придадут фигурам инопланетной загадочности;

- эффектно передать цветовые особенности товара на витрине магазина, поместив — мясо — под ИС 2800… 3500 К; рыбу — под металогалогенные или светодиодные лампы с цветовой температурой 4000… 6500 К; ювелирные украшения — под освещение 5500… 6500 К; мебель — под теплые светильники, а шторы и текстиль — под холодные белые.

Tc специальных ИС

Для выполнения отдельных технологических задач предусмотрено использование ИС с узким диапазоном световых волн. В установках обеззараживания воды и светильниках для дезинфекции воздуха стоят бактерицидные лампы с температурой света 12000 К и более. Источники 10000… 15000 К используют также для отверждения композитных клеев и конструкционных композитов в инжиниринге, стоматологии.

Рис. 8. Дезинфекция вагонов метро бактерицидными UV лампами

В растениеводстве применяют натриевые, металогалогенные и светодиодные источники узкого спектра. Необходимые значения их световой температуры зависят от стадии вегетации растений.

Где появляются

Изменение окраски происходит при окислении, которое возникает благодаря разогреванию металла. В процессе нагрева цветовые тона меняются в одной последовательности, но с разными скоростями (в зависимости от увеличения температуры и длительности нагрева).

Благодаря тому, что известна закономерность изменения окраски, в прошлом кузнецы ориентировались на этот факт, чтобы знать, как меняется температура. С развитием технологий появился пирометр.

Цветовые тона для стали

Если смысл описать закономерность изменения окраса побежалостей для углеродистой стали в зависимости от градуса нагрева:

- соломенный — после 220,

- коричневый — до 240–250,

- малиновый — 250–270,

- фиолетово-синий — от 300,

- серый — от 350.

Если используется легированная сталь, изменения окраса необходимо ждать при дальнейшем повышении градуса нагрева.

В природе

Помимо стали, в условиях дикой природы встречаются минералы, на которых образуется тонкий слой оксидной пленки. Цвет побежалостей в этом случае может быть золотистым, красным, синим, зеленоватым. Красный цвет побежалости у природных минералов может быть вызван большим количеством хромофоров, содержащихся в его составе. Фиолетово-синий цвет может возникнуть из-за концентрации ионов переходных металлов.

Из-за оттенка оксидной пленки природный окрас минерала не видно. Если стекло или монета долго пролежит под слоем грунта, на их поверхности образуется пленка, которая может изменить цвет поверхности предмета.

Радужные оттенки возникают из-за наличия жировой пленки. Также окрас поверхности стали изменяется из-за высохшей на нем воды с минералами.

Окрас изменяется по определенной закономерности, однако, это не является точным индикатором температуры. Проводя работу по обработке металла, нужно использовать пирометр.

Происхождение

В природе цвета побежалости образуются на поверхности многих минералов, включая пирит и халькопирит. Из-за окисления они покрываются тонкой оксидной пленкой, преломляющий солнечный свет. В результате интерференции поверхности металла окрашивается в разные цвета. Яркость побежалости зависит от толщины оксидной пленки и длины волны. Наиболее яркие цвета побежалости образуются на медных минералах. Также цвет зависит от качественного состава металла. Если в элементе присутствует большое количество ионов металлов, то он окрашивается в синие цвета. При наличии хромофоров минералы становятся красными.

Также цвета побежалости могут образовывать в естественных условиях на поверхностях старых стекол или монет. Изменение окраса может быть обусловлено длительным контактом этих материалов с землей. Если на них присутствует жировая пленка, то они окрашиваются в радужный цвет. Побежалость скрывает настоящий цвет металла. Поэтому нельзя определять его истинный окрас на свежем изломе. Рекомендуется определять цвет при рассмотрении оксидной пленки.

Искусственно цвета побежалости образуются на поверхности металлических заготовок при сварке или закалке. Они появляются при нагревании металлов до критических температур без участия молекул воды или иных жидкостей. Во время нагревания происходит процесс образования оксидной пленки. Ее толщина составляет несколько молекул и уменьшается по мере нагрева. Это обусловлено явлением диффузии – процессом проникновения мельчайших частиц одного химического элемента в другой. В данном случае происходит взаимодействие атомов металла и кислорода. На углеродистых сталях пленки из оксидов возникают быстрее, чем на легированных.

Процедура покрытия стали и железа слоем оксидной пленки называется воронением. После проведения этой процедуры повышается коррозийная стойкость изделия. Обработанные детали не покрываются ржавчиной. Процедура воронения позволяет придать изделию окрас, даже если металлическая поверхность по условиям эксплуатации не подлежит покраске. Во время воронения заготовку протирают минеральным маслом и нагревают на железном листе. После выгорания масляной жидкости на заготовке появляются цвета побежалости. Для нужного окраса необходимо нагреть деталь до соответствующей температуры. Получившийся слой окисла является влагоустойчивым и не подвергается воздействию воздуха.

На скорость образования окисных пленок влияют следующие факторы:

- Структура поверхности: закаленные детали окисляются с большей скоростью.

- Загрязненность изделия: поверхности, покрытые маслом, при длительном нагреве обугливаются, что приводит к возникновению сажи. По этой причине образуется неровная и тонкая оксидная пленка.

- Наличие шероховатостей: если нагревается заготовка с шершавой поверхностью, то оксидная пленка получается плотной. Если перед процедурой термообработки отполировать деталь, то образуется тонкая пленка из оксидов.

- Оборудование для нагрева: если при термообработке применяются специальные нагревательные печи, способные поддерживать устойчивую температуру, то окисная пленка будет плотной. В бытовых условиях можно также использовать духовые шкафы, газовые горелки или металлургические печи (горны).

Закалка и отпуск в кустарных условиях – Кузнечное дело

Тема создана для тех кто делает первые шаги в термообработке,сразу хочу предупредить сам не далеко не гуру в термичке,но немножко разбираюсь,просьба сложных вопросов не задавать и в тупик меня не ставить .Итак сначала довольно общие замечания-контроль температуры нагрева ведётся по цветам каления,контролируется “на глаз” при приглушённом дневном освещении,при определённом навыке можно различать разность температур примерно в 50 градусов ,цвета каления начинаются примерно с 550град(но это заметно только в полумраке)Хорошим ориентиром в определении температуры нагрева детали является так же магнитные свойства стали,а именно при температуре в 768гр(и выше) сталь не магнитится,остывая ниже этой точки магнитные свойства возвращаются, так что нагревая деталь и периодически пробуя её магнитом на “прилипаемость” можно понять что температура достигла 768гр,запомнить цвет каления который при этом был и уже увереннее ориентироваться в цветах каления,а можно и дальше пользоваться магнитом ,особенно если освещение или слишком яркое или наоборот слишком темно и цвета воспринимаются не совсем должным образом.Вот примерно так выглядят цвета и так называются.Почему примерно так выглядят? потому что не совсем так как на картинке(точных цветов в сети так и не нашёл) вот пока пара настоящих фото с цветами каления и температурой.но опять же на моём мониторе они выглядят на указанную температуру,у вас возможно будут выглядеть немного иначе.Будет время(и интерес к теме) продолжу.

Изменено 16.10.2013 15:44 пользователем sanek66

Метод измерения температур по цветам побежалости и каления

Методом измерения температур по цветам побежалости и каления с давних времен успешно пользовались металлурги, кузнецы, термисты, а так же представители других профессий, включая станочников. Для измерения температуры этим методом, используются таблицы, в которых собраны шаблоны цветов побежалости и каления с описанием их оттенков и указанием значения температур, приводящих к появлению каждого из них.

Имеющие постоянную практику мастеровые и специалисты, таблицами, обычно не пользуются. Поскольку все цветовые оттенки и значения температур, связанные с их проявлениями, они знают на память. Когда же постоянной практики в этой области нет, полагаться на память, особенно на цветовую, пожалуй, не стоит. Путем визуального сравнения из той или иной таблицы, выбирается шаблон, цвет которого более похож на цвет контролируемой области объекта

Акцентирую ваше внимание на том, что при сравнении цветов шаблона и объекта, ожидать их полного, до идентичности совпадения, не следует

Достаточно именно похожести их цветовых оттенков. И тогда можно считать, что температура равномерно прогретого объекта, находится в диапазоне значений, указанных на цветовом шаблоне.

Часто на поверхности объекта проявляются сразу два смежных цвета. Не сложно догадаться, что температура этого объекта находится между средними значениями температур, указанными на обоих шаблонах. В сравнении с приборными измерениями, точность этого метода, конечно, меньшая. И все же, во многих случаях применения, например, при выполнении не особо ответственной закалки или отпуска, точности цветового метода вполне хватает. Что же касается обработки резанием, когда по цветам побежалости на движущейся стружке контролируется расстояние режущей кромки, причем, в разных ее точках, замены этому старому методу, пожалуй, не найти. Таблиц с цветами побежалости и каления в литературе и интернете опубликовано достаточно. Их интерпретации отличаются по форме и по содержанию, к сожалению, тоже. В отличие от большинства из них цвета, используемые в этом видео уроке шаблонов, выверены с помощью компьютера по реальным цветам каления и по цветам побежалости углеродистых сталей. Указанные на шаблонах названия цветовых оттенков условные. А их точная идентификация осуществима по указанному ниже так называемому цветовому коду html.

По этому коду, введенному в поиск, цвет любого их шаблонов легко найти в интернете. Готовые таблицы с цветовыми шаблонами для загрузки в мобильное устройство или для печати, можно скачать с сайта проекта. Возможные причины погрешностей при измерении температур Надо учитывать, что на цветовосприятие влияет общая освещенность помещения, а так же ее цвет, который может быть естественным, белым или желтоватым, исходящим от ламп накаливания. Это касается тех случаев, когда пытаются оценить цвета, полагаясь на память. При измерении температур по цветам побежалости, надо понимать, что ими отражается температура именно на контролируемой поверхности. А это не всегда соответствует температуре всей массы нагретого предмета. Если стоит задача нагреть предмет до определенной температуры, с контролем по цвету побежалости, его надо прогревать не через одну какую-то точку или поверхность, а равномерно, со всех сторон. Равномерность прогрева контролируется так же и по цветам каления. Одинаковый цвет накала в разных точках какой-либо области объекта свидетельствует о ее равномерном прогреве. И наоборот. Отслаивающаяся от раскаленной основы окалина охлаждается и нагревается быстрее, чем массив основы, что вносит искажение в реальный цвет поверхности. Это надо учитывать.

Источник

Виды термообработки

Термическая обработка (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

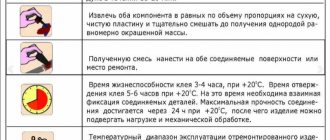

Общие условия использования

Характеристики марок холодной сварки, приведенные в их документации, будут выполняться только в том случае, когда соблюдается технология нанесения холодной сварки и основные условия ее применения, которые обычно приведены в инструкции по использованию.

В частности, для соединения двух деталей необходимо:

- зачистить поверхности соединяемых деталей;

- обезжирить поверхности с помощью ацетона или другого растворителя;

- отрезать от двухкомпонентного бруска необходимый для использования кусок;

- размять сварку до получения пластичной массы;

- нанести состав на поверхности и соединить их;

- оставить соединение неподвижным до полного затвердения;

- после полного отвердевания обработать шов наждачной бумагой и окрасить.

Для улучшения свойств холодной сварки в ее состав вводят наполнитель. Тип такого наполнителя зависит от того материала, на сварку которого рассчитана данная марка. Например, для сварки стали в качестве наполнителя используется железный порошок, а для сварки алюминия – пудра из алюминия. Поэтому для качественного соединения деталей необходимо подбирать соответствующую марку.

Недостатки

К недостаткам холодной сварки необходимо отнести:

- малая прочность на разрыв, что не позволяет использовать эту сварку в ответственных соединениях;

- неэстетичный вид шва, что требует его последующей обработки;

- невозможность применения в капитальных работах.

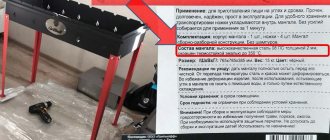

Типы холодной сварки по температуре применения

По температуре применения марки холодной сварки можно разделить на два типа – общего назначения и термостойкие.

При ремонте автомобиля часто требуется восстановить структуру металла. Это могут быть трещины, скол, износ из-за трения, раковины. Если восстанавливать металл с помощью обычной сварки, то это потребует демонтажа деталей, наличия сварочного аппарата, соответствующих условий, опыта сварщика. Во многих случаях задачи ремонта решаются с помощью холодной сварки.

В автомобиле существует большое количество систем, работающих при повышенных температурах. Такие температуры присутствуют не только в глушителях и выхлопных коллекторах, но в двигателе, в масляной и охлаждающей системах, системе торможения, а также в некоторых электрических частях автомобиля.

Примерная стоимость холодной термостойкой сварки на Яндекс.маркет

Для рабочих температур свыше + 200 °С в автомобилях рекомендуется применять составы высокотемпературной холодной сварки.

Справочник: Маркировка стали

Маркировка стали производится несмываемой краской независимо от группы стали и степени раскисления. По соглашению сторон маркировка краской не производится. Буквенные и цифровые обозначения стали: Марки углеродистой стали обыкновенного качества обозначаются буквами Ст и номером (СтО, Ст1, СтЗ и т.д.). Качественные углеродистые стали маркируются двухзначными числами, показывающими среднее содержание углерода в сотых долях процента: 05; 08; 10; 25; 40 и т.д. Буква Г в марке стали указывает на повышенное содержание Mn (14Г ; 18Г и т.д.). Автоматные стали маркируются буквой А (А12, А30 и т.д.). Углеродистые иструментальные стали маркируются буквой У (У8 ; У10 ; У12 и т.д. Здесь цифры означают содержание стали в десятых долях процента).

Первые цифры марки обозначают среднее содержание углерода в стали (в сотых долях процента для конструкционных сталей и в десятых долях процента для инструментальных и нержавеющих сталей). Затем буквой указан легирующий элемент. Цифрами, следующими за буквой,- его среднее содержание в целых единицах. При содержании легирующею элемента менее 1,5% цифры за соответствующей буквой не ставятся. Буква А в конце обозначения марки указывает на то, что сталь является высококачественной. Буквой Ш – особо высококачественной. Сталь обыкновенного качества Ст0; ВСт0, БСт0 – Красный и зеленый Ст1, ВСт1кп – Желтый и черный Ст2, ВСт2кп – Желтый СтЗ, ВСтЗкп, ВСтЗ, БСтЗкп, БСтЗ – Красный Ст4, ВСт4кп, ВСт4, БСт4кп, БСт4 – Черный Ст5, ВСт5 – Зеленый Ст6 – Синий

Углеродистая качественная сталь 08, 10, 15, 20 – Белый 25, 30, 35, 40 – Белый и желтый 45, 50, 55, 60 – Белый и коричневый

Легированная конструкционная сталь Хромистая – Зеленый и желтый Хромомолибденовая – Зеленый и фиолетовый Xромованадиевая – Зеленый и черный Марганцовистая – Коричневый и синий Хромомарганцовая – Синий и черный Хромокремнистая – Синий и красный Хромокремнемарганцовая – Красный и фиолетовый Никельмолибденовая – Желтый и фиолетовый Хромоникелевая – Желтый и черный Хромоникелемолибденовая – Фиолетовый и черный Хромоалюминиевая – Алюминиевый

Коррозионностойкая сталь Хромистая – Алюминиевый и черный Хромоникелевая – Алюминиевый и красный Хромотитановая – Алюминиевый и желтый Хромоникелекремнистая – Алюминиевый и зеленый Хромоникелетитановая – Алюминиевый и синий Хромоникелениобиевая – Алюминиевый и белый Хромомарганценикелевая – Алюминиевый и коричневый Хромоникелемолибденотитановая – Алюминиевый и фиолетовый

Быстрорежущая сталь Р18 – Бронзовый и красный Р9 – Бронзовый

Твердые спеченные сплавы ВК2 – Черный с белой полосой ВКЗ-М – Черный с оранжевой полосой ВК4 – Оранжевый ВК6 – Синий ВК6-М – Синий с белой полосой ВК6-В – Фиолетовый ВК8 – Красный ВК8-В – Красный с синей полосой ВК10 – Красный с белой полосой ВК15 – Белый Т15К6 – Зеленый Т30К4 – Голубой

При какой температуре краснеет сталь

При закалке многих инструментов, например молотков, чеканов, резцов и других, требуется, чтобы закаленной была только рабочая часть, а сам инструмент оставался бы сырым, незакаленным. В этом случае инструмент нагревают немного выше рабочего конца до требуемой температуры, после чего опускают в воду только рабочую часть. Вынув инструмент из воды, быстро зачищают шкуркой или трением о землю его рабочую часть. Оставшееся в неохлажденной части тепло поднимет температуру охлаждаемого конца и появится на нем нужный цвет побежалости, после этого инструмент окончательно охлаждают.

Таблица7 Таблица определения температуры нагрева по цветам побежалости

| Цвет побежалости | Температура, град. С | Инструмент, который следует отпускать |

| Бледно-желтый | 210 | – |

| Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

| Желтый | 230 | Тоже |

| Темно-желтый | 240 | Чеканы для чеканки по литью |

| Коричневый | 255 | – |

| Коричнево-красный | 265 | Плашки, метчики, сверла, резцы для обработки меди, латуни, бронзы |

| Фиолетовый | 285 | Зубила для обработки стали |

| Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

| Светло-синий | 325 | – |

| Серый | 330 | – |

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Отпуск закаленных деталей

Отпуск закаленных деталей уменьшает их хрупкость, повышает вязкость и снимает внутренние напряжения. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск применяют главным образом при обработке измерительного и режущего инструмента. Закаленную деталь нагревают до температуры 150–250°С (цвет побежалости – светло-желтый), выдерживают при этой температуре, а затем охлаждают на воздухе. В результате такой обработки материал, теряя хрупкость, сохраняет высокую твердость и, кроме того, в нем значительно снижаются внутренние напряжения, возникшие при закалке.

Средний отпуск применяют в тех случаях, когда хотят придать детали пружинящие свойства и достаточно высокую прочность при средней твердости. Для этого деталь нагревают до 300–500°С и затем медленно охлаждают.

И, наконец, высокому отпуску подвергают детали, у которых необходимо полностью снять все внутренне напряжение. В этом случае температура нагрева еще выше – 500–600°С.

Термообработку (закалку и отпуск) деталей постой формы (валики, оси, зубила, кернера) часто делают за один раз. Нагретую до высокой температуры деталь опускают на некоторое время в охлаждающую жидкость, затем вынимают. Отпуск происходит за счет тепла, сохранившегося внутри детали.

Небольшой участок детали быстро зачищают абразивным брусочком и следят за сменой цветов побежалости на нем. Когда появится цвет, соответствующий необходимой температуре отпуска (220°С – светло-желтый, 240°С – темно-желтый, 314°C – светло-синий, 330°С – серый), деталь вновь погружают в жидкость, теперь уже до полного охлаждения.

Отжиг и закаливание дюралюминия

Отжиг

дюралюминия производят для снижения его твердости. Деталь или заготовку нагревают примерно до 360°С, как и при закалке, выдерживают некоторое время, после чего охлаждают на воздухе. Твердость отожженного дюралюминия вдвое ниже, чем закаленного.

Приближенно температуру нагрева дюралюминия детали можно определить так. При температуре 350–360°С деревянная лучина, которой проводят по раскаленной поверхности детали, обугливается и оставляет темный след. Достаточно точную температуру детали можно определить с помощью небольшого (со спичную головку) кусочка медной фольги, который кладут на ее поверхность. При температуре 400°С над фольгой появляется небольшое зеленоватое пламя.

Отожженный дюралюминий обладает небольшой твердостью, его можно штамповать и изгибать вдвое, не опасаясь появления трещин.

Закаливание

. Дюралюминий можно повергать закаливанию. При закаливании детали из этого металла нагревают до 360–400°С, выдерживают некоторое время, затем погружают в воду комнатной температуры и оставляют там до полного охлаждения. Сразу после этого дюралюминий становится мягким и пластичным, легко гнется и куется. Повышенную твердость он приобретает спустя три-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что он не выдерживает изгиб на небольшой угол.

Наивысшую прочность дюралюминий приобретает после старения. Старение при комнатной температуре называют естественным, а при повышенных температурах – искусственным. Прочность и твердость свежезакаленного дюралюминия, оставленного при комнатной температуре, с течением времени повышается, достигая наивысшего уровня через пять–семь суток. Этот процесс называется старением дюралюминия.

Отжиг стальных деталей

Чтобы облегчить механическую или пластическую обработку стальной детали, уменьшают ее твердость путем отжига.

Так называемый полный отжиг заключается в том, что деталь или заготовку нагревают до температуры 900°С, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры.

Внутренние напряжения, возникшие в детали при механической обработке, снимают низкотемпературным отжигом, при котором деталь нагревают до температуры 500–600°С, а затем охлаждают вместе с печью. Для снятия внутренних напряжений и некоторого уменьшения твердости стали применяют неполный отжиг – нагрев до 750–760°С и последующее медленное (также весте с печью) охлаждение.

Отжиг используется также при неудачной закалке или при необходимости перекаливания инструмента для обработки другого металла (например, если сверло для меди нужно перекалить для сверления чугуна). При отжиге деталь нагревают до температуры несколько ниже температуры, необходимой для закалки, и затем постепенно охлаждают на воздухе. В результате закаленная деталь вновь становится мягкой, поддающейся механической обработке.

Что нужно знать о цветах побежалости для нержавеющей стали?

При проведении сварки нержавеющего стального сплава радужные цвета швов могут возникать при более широком диапазоне нагрева (от 300 до 700 градусов). Цвет может варьироваться от синего до светло-желтого в зависимости от степени нагрева. Но в случае коррозионностойких сталей это признак, указывающий на то, что был нарушен слой оксида хрома, выполняющий функцию защиты металлического изделия от возникновения ржавчины. Поэтому какой бы цвет сварного шва не возникал бы в этом случае, следует помнить, что в последствии может возникнуть коррозия.

Кроме того, вас может заинтересовать наша отдельная статья, посвященная особенностям обслуживания сварочного оборудования.

Цвета побежалости сварных швов. Дефект или искусство?

Когда смотришь на фотографии сварных швов, создается впечатление, что сварщики устроили своеобразное соревнование, у кого «круче раскраска». Здесь присутствуют все цвета и их оттенки: соломенный, розовый, зеленый, синий. Задаются ли они вопросом: как влияют цвета побежалости сварного шва на его свойства и могут ли они являться браковочным признаком? Задумываются ли над этим, кода получают красивые узоры, покрывающие металл в месте термического воздействия, или просто получают эстетическое удовольствие? Трудно сказать, но некоторые творения выглядят как картины Леонардо да Винчи.

Побежалостью называют тонкие прозрачные оксидные пленки, образующиеся на поверхности металла. Цвета возникают в результате физического процесса интерференции света в пленках, которые имеют разную толщину и способны отражать свет различной длины волны. Самые толстые пленки отражают короткие волны, по мере их утонения λ света увеличивается. Синему цвету соответствуют более разогретые участки, желтому – более низкотемпературные.

Появляются цвета побежалости в диапазоне температур от 400 оС до 200 оС на участке номер семь, который называют еще зоной синеломкости. Для низкоуглеродистых сталей при высоком содержании в ней кислорода, азота, водорода в этом месте наблюдается снижение величин пластичности и ударной вязкости.

В ряде нормативных документов, в частности в РД 03-606-03 цвета побежалости не определены как дефект, а только как образование препятствующее контролю и предписывается их удаление, зато в СТО-ГК «Трансстрой» 005-2007 они уже определяются как дефектный признак

Должно быть в последнем документе имеет место быть путаница: действительно, появление цветов побежалости на титане свидетельствует о его недостаточной газовой защите (что важно обеспечить в полной мере для этого металла), для низкоуглеродистых сталей недостаток защиты не является такой уж критичной вещью

Отдельно нужно сказать о появлении радужных пленок на поверхности коррозионостойких сталей в народе называемых нержавеющими. Появляются они в более широком диапазоне. Цветовая гамма меняется от синего (700 оС) до светло-соломенного цвета (300 оС) и свидетельствует о том, что слой оксида хрома, защищающий металл от коррозии нарушен. Ни один из цветов не является «безопасным» и может привести к образованию питтинговой коррозии. Стремитесь к серебристо-белому «блестящему хрому». Все остальное обязательно подлежит зачистке лепестковым кругом, металлической щеткой из нержавейки или вытравливается химически.

Несколько советов по сварке нержавейки:

Используйте газовую линзу, вместо цангового тела, чтобы обеспечить направленный поток защитного газа.

Трубы из нержавейки малого диаметра сваривайте с использованием сопла из кварцевого стекла, что позволяет вам лучше видеть и контролировать дугу.

Варите в пульсовом режиме, если есть такая функция в вашем инверторе, что уменьшит тепловложение и увеличит глубину проплавления.

Подбирайте режимы в соответствии с толщиной изделия.

Немного физики

Излучение, исходящее от физического тела, может состоять из 3 потоков фотонов:

- отраженных — чем глаже поверхность, тем сильнее она отражает. Разные вещества отражают избирательно (лучи одних цветов поглощаются. других — отражаются). Избирательное отражение объясняет смысл использования красителей;

- преломленных — характеристика прозрачных и полупрозрачных сред, сквозь которые лучи проходят, отклоняясь под определенным углом;

- излучаемых — зависит от интенсивности нагрева вещества.

Характеристики излучения определяются только тепловой энергией тела независимо от вида вещества. Каждой температуре объекта соответствуют потоки фотонов с определенной длиной волны, воспринимаемые глазом (и интерпретируемые мозгом) человека как имеющие фиксированный цвет. Поэтому цветовой температурой называют цвет излучаемого света, выраженный в значениях температурной шкалы по Кельвину.

Градус в этой шкале обозначают буквой К. По размерности он равен градусу Цельсия. Разница только в нулевой отметке. Ноль по Кельвину — тот самый «абсолютный ноль», при котором элементарные частицы вещества неподвижны, а тело ничего не излучает. 0 К соответствует -273,15 °C.

Цветовая температура равна реальной мере нагрева только у так называемых «абсолютно черных тел» (АЧТ). Это абстрактные объекты, служащие моделями в теоретической физике, которые излучают, но ничего не отражают и не преломляют.

Рис. 1. Абсолютно черное тело излучает свет в видимом спектре исключительно в результате нагрева

Ряд веществ в некоторых температурных диапазонах ведут себя как АЧТ. Например, у расплавленного железа, нагретого до 2000 К, Tc = 2000 К. А вот у газового пламени разница очень существенная: Tc = 9000 К при реальной Т = 1200 К. Так получается, потому что пламя не только излучает, но преломляет и отражает проходящий сквозь него «чужой» и собственный излучаемый свет. Еще одна причина расхождения —спектральное смещение, но рассмотрение этого понятия выходит за рамки темы.

Рис. 2. Расплавленная сталь излучает свет как АЧТ, а Tc газового пламени (9000 К) намного больше его реальной температуры (1200 К)

В маркировку ламп, которые мы применяем в качестве источников света (ИС), в обязательном порядке входит значение цветовой температуры в Кельвинах. В ряде случаев необходимо переводить эту характеристику в длину световой волны или наоборот. Связь двух величин выражается приближенной формулой:

λm · Tc ≈ 3000 мкм · К.

Индекс цветопередачи ламп CRI

Способы пайки светодиодных лент

На комфорт пребывания в помещении и производительность труда влияет не только яркость света, но и его оттенок. Не менее важным является соответствие воспринимаемого цвета реальному. Числовое обозначение этого параметра называется индекс или коэффициент цветопередачи. Обозначается он Rа или CRI, от англ. colour rendering index (коэффициент цветопередачи).

Эталонным является дневной свет. Его CRI равен 100. Производители осветительных приборов не стремятся добиться такого качества. Лампы с коэффициентом более 80 не утомляют глаза, а с Ra больше 90 – субъективно не отличаются от эталонных.

Различие в отображении цветов при разном CRI

При определении Ra производится сравнение восьми эталонных цветов (DIN 6169) по методу Международной комиссии по освещению (CIE). При этом отмечается искажение цвета образцов при исследуемом освещении от цвета при эталонном освещении. Лампы с Тс до 5000К сравниваются с эталонным светильником, дающим спектр излучения чёрного тела, а для светильников с более высокой температурой эталоном является дневной свет.

Средняя величина отклонения вычитается из 100. Результат и есть индекс цветопередачи CRI.

Группы, которые содержат диапазоны свечения источника света

В наше время источники света разделены на три группы:

- Тёплого свечения, белого. Это теплота свечения в пределах от 2700 до 3200 Кельвинов. Считается целесообразно применять такое освещение в жилых комнатах.

- Дневного света, белого. Этот диапазон составляет от 3500 до 5000 Кельвинов. Такое свечение наиболее похоже на утренний солнечный свет. 5000 К цветовая температура нейтрального диапазона, рекомендуется к применению в санузлах или прихожей.

- Также 5000 К цветовой диапазон применяется в учебных заведениях, офисах, в аллеях, парках и на производстве.

- Холодного свечения, белые. Диапазон света составляет от 5000 Кельвинов цветовой температуры до 7000 К, температура К 6500 также входит в этот диапазон.

Что такое цветовая температура

Подключение светодиодных ламп

Все тела при нагреве излучают свет: вначале инфракрасный, а затем видимый. По спектру этого излучения можно определить температуру тела. Она измеряется в Кельвинах (К).

И наоборот, каждому оттенку цвета излучения соответствует температура предмета. Поэтому оттенки белого цвета принято обозначать в Кельвинах, чтобы не придумывать определения типа “светло-жёлтый” или “белый с голубым отливом”:

- 0°К – абсолютно чёрное тело, отсутствие любого излучения;

- 800°К (527°С) – тёмно-красный цвет;

- 1300°К (1027°С) – ярко-красный. Так светится нагретый металл;

- 2000°К (1727°С) – оранжевый. Это цвет углей (не пламени) в камине;

- 2700°К – тёплый белый цвет. Так светятся лампочки накаливания;

- 4500°К – нейтральный белый. Цвет пасмурного дня;

- 5000°К – белый. Такой оттенок имеет цвет солнечного полдня;

- 6800°К – холодный белый. Освещение на восходе солнца;

- 9000°К – голубой. Цвет термоядерной реакции.

Цветовая температура в Кельвинах

При какой температуре краснеет железо?

ЦВЕТА КАЛЕНИЯ – цвета свечения металла, зависящие от температуры нагрева. Цвета каления, характерные для стали, смотри в таблице Температуpa, ° С Цвет каления 550 Темно-коричневый 630 Коричнево-красный 680 Темно-красный 740 Темно-вишневый 770 Вишневый 800 Ярко- или светло-вишневый 850 Ярко- или светло-красный 900 Ярко-красный 950 Желто-красный ЦВЕТА ПОБЕЖАЛОСТИ – радужная окраска, возникающая на чистой поверхности нагретого металла в результате появления на нем тонкого слоя оксидов. цвета побежалости, характерные для углеродистой стали, смотри в таблице Температуpa, °С Цвет побежалости 220 Соломенный 230 Золотистый 240 Коричневый 250 Красно-коричневый 260 Пурпурный 280 Фиолетовый 300 Синий (васильковый) 320 Светло-голубой 330-350 Светло-серый На легированных сталях эти цвета побежалости появляются при более высоких температурах.

ну судя по тенам в печке градусов в 150

Не понятно, почему ответ дан про металл, когда вопрос про железо. И на эту тему есть замечательный анекдот.: – Товарищи солдаты, на разгрузку люмини, на прааа-во! – Извините, товарищ прапорщик, не люминь, а алюминий. – А шипко грамотные, на разгрузку чугуния, на леее-во! Да ещё кто-то ответ выбрал лучшим. А это, как говорят, -“Я Тебя про Фому, а Ты мне про Ерёму.” Так какова же температура раскалённого до красна железа?

Визуальное определение температуры нагретого металла

Термическую обработку стальных деталей проводят в тех случаях, когда необходимо либо повысить прочность, твердость, износоустойчивость или упругость детали или инструмента, либо наоборот, сделать металл более мягким, легче поддающимся механической обработке.

В зависимости от температуры нагрева и способа последующего охлаждения различают следующие виды термической обработки: закалка, отпуск и отжиг.

В любительской практике для определения температуры раскаленной детали по цвету можно использовать приведенную таблицу.

| Цвет каления стали | Температура нагрева, °С |

| Темно-коричневый (заметен в темноте) Коричнево-красный Темно-красный Темно-вишнево-красный Вишнево-красный Светло-вишнево-красный Светло-красный Оранжевый Темно-желтый Светло-желтый Ярко-желтый | 530-580 580-650 650-730 730-770 770-800 800-830 830-900 900-1050 1050-1150 1150-1250 1250-1350 |