Штамповка деталей из листового металла сегодня является очень распространенной технологией, по которой производят изделия практически для всех отраслей промышленности. Благодаря применению такой технологии из плоского металлического листа можно получать как миниатюрные, так и габаритные детали даже сложной геометрической формы.

Листовые заготовки, изготовленные на координатно-револьверном прессе

Что собой представляет листовая штамповка

Говоря о штамповке деталей, изготовленных из листового металла, имеют в виду технологическую операцию, при выполнении которой на заготовку оказывается значительное давление. Под воздействием такого давления заготовка деформируется, приобретает требуемую конфигурацию и размеры.

Использовать такую операцию (правда, в значительно упрощенном виде) начали еще наши далекие предки. Именно при помощи воздействия на металл давлением они изготавливали сельскохозяйственные орудия, оружие, предметы домашнего обихода и различные украшения.

Современный пресс для штамповки кузовных деталей

Активное развитие штамповка как технология производства изделий из листового металла получила в конце XIX века. Именно в тот период (начиная с 1850-х годов) данная технология активно совершенствовалась, а для ее реализации специалисты создали мощное оборудование. Штампованные детали, которые в то время можно было уже производить серийно, отличались достойным качеством и обладали хорошими эксплуатационными характеристиками.

На совершенно новый уровень развития как горячая, так и холодная штамповка вышла уже в начале XX века. Именно благодаря совершенствованию технологии штамповки листового металла стал возможен серийный выпуск автомобилей, для которых с помощью данного метода производились кузовные детали. Начиная с 1930-х годов данную технологию начали активно применять предприятия, работающие в авиа- и судостроительной отрасли, а чуть позже (спустя всего пару десятков лет) при помощи штамповки стали производить детали космических аппаратов.

Высокая популярность, которую штамповка завоевала за относительно долгий период своего развития, объясняется возможностями:

- производства изделий различных геометрических форм и размеров, качество и точность изготовления которых позволяют сразу использовать их по прямому назначению;

- полной механизации и автоматизации производственных процессов, что достигается, в частности, путем оснащения производства роторно-конвейерным оборудованием для штамповки листового металла;

- серийного производства изделий, геометрические параметры которых отличаются особо высокой точностью (такие изделия могут быть легко заменены друг на друга, если в этом возникает необходимость).

Холодная штамповка на гидравлическом прессе

Использование такой технологической операции, как объемная штамповка, позволяет превратить металлический лист в геометрически сложное и небольшое по массе изделие, прочностные характеристики которого находятся на высоком уровне. Применение методов штамповки деталей из листового металла позволяет изготавливать как очень массивные изделия, используемые при производстве машиностроительной продукции, водных и воздушных судов, так и миниатюрные детали для электронных устройств и часовых механизмов.

Горячая и холодная штамповка часто используется в качестве подготовительной операции. Например, по таким технологиям производят детали, которые затем обрабатываются другими методами – сваркой, резкой и др.

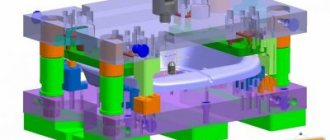

Принцип работы

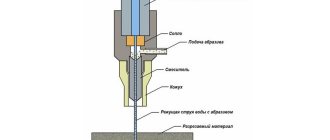

Физический принцип работы штамповочного оборудования — это пластическая деформация листовой заготовки под давлением. Форма будущей детали задается двумя деталями — матрицей и пуансоном, которые прижимают к листовой заготовке с двух сторон под большим давлением. Там где у матрицы находится выпуклость — у пуансона расположена соответствующая ей по форме и размерам впадина. Деформируясь, листовая заготовка повторяет форму матрицы и пуансона.

Вместе с этим может происходить просечка отверстий, вырубка отдельных деталей из материала листа. При проектировании технологического процесса холодной штамповки деталей из листового металла конструктор оснастки и технолог комбинируют и по возможности совмещает формоизменяющие разделительные операции, чтобы обойтись минимальным числом рабочих проходив штампа и снизить, таким образом, себестоимость изготовления изделия.

В случае тонких листов осуществляется холодная листовая штамповка. При работе с толстыми листами или с мало пластичными сплавами заготовку предварительно нагревают, чтобы повысить ее пластичность.

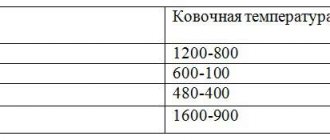

Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка. Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью. Как правило, по технологии горячей штамповки выполняют обработку листовых заготовок, толщина которых не превышает 5 мм.

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции. В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру. Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

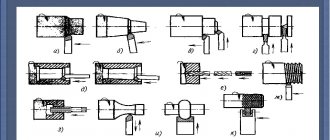

Существует целый ряд разделительных штамповочных операций, для выполнения которых используется пресс, оснащенный специальным инструментом.

Резка

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

Схемы резки листового металла ножницами

Пробивка

Эта операция используется для того, чтобы сформировать в листовой заготовке отверстия различной конфигурации.

В процессе пробивки часть материала удаляется в отход

Вырубка

При помощи вырубки из металлической детали формируют готовое изделие с замкнутым контуром.

Пример детали, изготовляемой из полосы вырубкой

Формоизменяющие штамповочные операции в полном соответствии со своим названием используются для того, чтобы без механического разрушения изменить форму листовой металлической заготовки, а также ее размеры.

Отбортовка

Это технологическая операция штамповки листового металла, в результате выполнения которой вокруг отверстий в металлической заготовке, а также по ее контуру формируются бортики требуемых размеров и формы. Чаще всего отбортовке подвергают концы труб, на которых впоследствии планируется фиксировать фланцы.

Схема отбортовки детали вокруг заранее пробитого отверстия

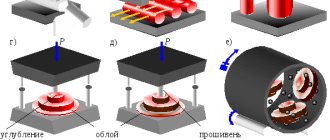

Вытяжка

Это по-настоящему объемная штамповка, целью которой является получение из плоского металлического листа полых пространственных изделий. При помощи такой технологической операции можно изготавливать предметы коробчатой, полусферической, цилиндрической, конической и других форм.

Инструментальные способы вытяжки

Обжим

Данная операция выполняется при помощи матрицы конического типа. Целью обжима является сужение торцов полых деталей, изготовленных из листового металла.

При обжиме конец заготовки вталкивается в воронкообразное отверстие матрицы

Гибка

При помощи такой технологической операции штамповки заготовкам из листового металла придают требуемый изгиб.

Гибка позволяет получать детали разнообразных форм, в зависимости от которых различают типы гибки

Формовка

Это такое изменение формы и размеров локальных участков заготовки, при котором внешний контур изделия остается неизменным.

Схемы формовки

Обработке по технологии холодной штамповки могут подвергаться не только листы из углеродистых и легированных сталей, но также детали из меди, алюминия и их сплавов. Более того, используя пресс и соответствующие штампы листовой штамповки, можно выполнять обработку таких материалов, как кожа, картон, резина, полимерные сплавы.

Детали, для производства которых была использована холодная штамповка, отличаются не только точностью своих геометрических параметров, но и высоким качеством поверхности. Чистота последней в отдельных случаях может соответствовать 8-му классу. В среднем чистота поверхности штампованных изделий находится в интервале 2–6 классов, что вполне устраивает потребителей такой продукции.

Производственный цех, в котором ведется процесс листовой штамповки

Следует иметь в виду, что выполнение холодной штамповки листового металла сопровождается увеличением его прочностных показателей.

Выбирая пресс для выполнения такой технологической операции, а также занимаясь проектированием штампов листовой штамповки, следует учитывать целый ряд параметров исходного сырья. Только так можно обеспечить высокое качество готовых изделий. К таким параметрам, в частности, относятся:

- электрическая и магнитная проводимость материала, который будет подвергаться обработке;

- твердость и механическая прочность металла;

- масса заготовки;

- ударная вязкость, которой обладает обрабатываемый металл;

- теплопроводность металла, а также его теплостойкость;

- степень устойчивости металла к коррозии и его износостойкость, что будет оказывать влияние на долговечность, которой будет обладать штампованный лист.

Холодная штамповка деталей в Москве

Спрос на услуги холодной штамповки в столице последние 30 лет остается достаточно нестабильным. За неожиданными спадами количества заказов, обычно связанными с экономическими кризисами, наступают такие же неожиданные периоды подъемов. Не приходится сомневаться в одном: московский штампованный прокат расходится по столичным предприятиям сотнями тысяч тонн. Заказчиков привлекают:

- высокая точность размеров изделий;

- исключение дефектов их поверхности;

- по сравнению с “горячей” технологией — отсутствие следов термической обработки: таких, как окалина.

Работать по технологии холодной штамповки металла выгодно и исполнителям, так как она менее трудоемка и более производительна. Наконец, и заказчики, и подрядчики отмечают тот факт, что при этом способе производства расходуется меньше материала.

Виды оборудования

В зависимости от типа изготавливаемых деталей в промышленном производстве выделяют несколько видов штамповочных машин. Это такие, как:

- механический молот;

- прессы, представленные гидравлическими и кривошипными модификациями;

- кузнечно- штамповочные автоматы;

- горизонтально-ковочные машины.

Учитывая, что производство в основном ведется в больших масштабах, то практически все оборудование, автоматизированное. Также применяется и обычный пресс, который полностью контролируется оператором. Но такой вид ХШ применяется в изготовлении небольших партий и не может конкурировать с промышленными аналогами относительно скорости проводимых работ. Хотя это никоим образом не влияет на качество готового изделия.

Кроме этого, стоит отметить, что конструкции прессов можно разделить на:

- Однокривошипные.

- Двухкривошиные.

- Четырехкривошмпные.

- В случае если листовой металл имеет небольшую толщину, то применяется фрикционный пресс.

- Что касается гидравлического штамповочного оборудования, то оно применяется для крупного производства заготовок, что изготавливаются из более толстого металлического листа.

С этого следует, что делать это в домашних условиях не целесообразно и маловероятно, поскольку потребуется для этого специальное оборудование. К тому же осуществление готового изделия на заказ будет намного выгодней, а также качество предоставляемых услуг будет намного выше.

Материалы, используемые при холодной штамповке металла

Штамповочные операции возможны над всеми металлами и сплавами, обладающими достаточной пластичностью. Но детали из них могут иметь ограниченную сферу использования.

Простые углеродистые стали подходят для производства промтоваров и изделий, которым не нужно выдерживать большую нагрузку. Легированные конструкционные хорошо переносят не только штамповку, но и операции, совмещенные со сваркой. Штампованные заготовки из алюминия востребованы в сборке техники и в приборостроении, медные — в электронике, никелированные — в производстве посуды и украшений.