Разновидности штамповочных технологий

Штамповочный процесс обработки заготовок может осуществляться горячим или холодным методом. Эти технологические разновидности предполагают использование специального оборудования и применение определённых условий обработки металла.

Холодная штамповка является одним из разновидностей штампования

Методом горячей штамповки обрабатываются заготовки, предварительно нагретые в специальных устройствах до заданной температуры. Горячая штамповка необходима, когда для обработки холодного сплава не хватает мощности оборудования. Нагревательными устройствами могут служить электрические или плазменные печи. Такой метод требует точного расчёта параметров готовой детали с учётом усадки металла в процессе остывания.

При холодной штамповке детали формируются за счёт механического давления элементов штамповочного пресса. Холодный вариант штамповки считается более распространённым методом обработки металла. Он не требует дополнительного оборудования, сложных расчётов и механической доработки деталей. Благодаря этому методу увеличиваются прочностные показатели материала. Полученные изделия отличаются высоким качеством поверхности и точностью.

Разновидности технологических операций

Технологические операции с металлическим листом бывают разделительные и формоизменяющие.

Разделительные штамповочные операции выполняются на оборудовании, которое оснащено специальным инструментом. В результате от заготовки отделяется определённая часть по прямой линии или заданному контуру. Отделение части листа происходит в следующих процессах:

- Отрезка. Для выполнения этого действия оборудование оснащено дисковыми, вибрационными устройствами или гильотинными ножницами.

- Обрезка. Эта операция отделяет крайние части полученного изделия.

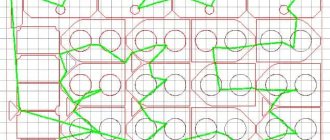

- Пробивка. В металлическом листе с помощью штампа создаются отверстия различной конфигурации.

- Вырубка. Из заготовки получают фигурную деталь с замкнутым контуром.

Формоизменяющие операции предназначены для создания изделия с иными параметрами и размерами без механического разрушения. Различают следующие виды этих операций:

- Отбортовка. Контур заготовки или внутренние отверстия подвергаются воздействию штампа для формирования бортов определённых размеров.

- Вытяжка. Эта операция является разновидностью объёмной штамповки, при которой из плоского материала получают пространственный элемент.

- Обжим. Для сужения торцов полой заготовки применяется штамп с матрицей конического типа, имеющей сужающую рабочую область.

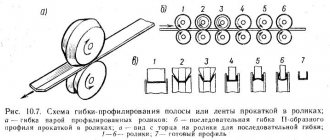

- Гибка. В результате операции изменяется кривизна поверхности путём гибки металла и деформирования заготовки.

- Формовка – это изменение формы отдельных участков за счёт уменьшения толщины детали без нарушения внешнего контура изделия.

- Пуклёвка. Соединение штампом двух пластинок без использования дополнительных элементов.

Виды штамповочных технологических операций и оборудование

Холодная штамповка широко применяется для изготовления различных объемных корпусных и плоских, со сложной конфигурацией по периметру, деталей, отверстий. Технология штамповки включает операции:

- вырубка;

- прошивка;

- обрезка;

- гибка;

- вытяжка;

- отбортовка.

Для штамповки металла применяют инструмент и оснастку различного типа. В основном, это штампы, состоящие из двух частей:

- неподвижно закрепленная матрица;

- движущийся перпендикулярно плоскости разъема, пуансон.

Штамп для прошивки и вырубки может иметь прижимы, которые ползун опускает вместе с пуансоном. Они фиксируют заготовку, не давая ей сместиться.

Инструменты и приспособления для деформации деталей устанавливаются на специальное оборудование — прессы. Матрица с корпусом штампа закрепляется на столе неподвижно. Пуансон и другие элементы верней части инструмента двигаются вместе с ползуном станка. Зазор обеспечивают направляющие штампа. Они не дают смещаться деталям относительно друг друга, обеспечивают необходимый зазор.

Типы штамповочного оборудования

Для получения изделий из металлического листа применяются прессы, оснащённые различными штампами. В процессе работы оборудования верхняя составляющая штампа двигается, нижняя часть остаётся неподвижной.

Деформирование заготовки происходит в момент соприкосновения частей оборудования. Существуют разнообразные модели штамповочных прессов, что позволяет выбрать подходящий станок для изготовления требуемых деталей.

Гидравлическая штамповочная машина

Прессы для штамповки металла бывают:

- кривошипно-шатунного типа;

- гидравлические;

- радиально-ковочного типа;

- электромагнитного типа.

Кривошипные прессы являются оборудованием простого типа и могут быть двойного или тройного действия. Своё название прессы получили от кривошипно-шатунного механизма, который представляет собой основной конструктивный элемент станка. Принцип работы механизма основан на преобразовании вращательного движения от привода в возвратно-поступательное периодичное движение элемента пресса – ползуна.

Принцип работы и устройство прессов различных типов

Любой стандартный штамповочный станок состоит из следующих основных узлов: мотора, передачи, исполнительного механизма. Передача и двигатель вместе составляют «привод». Главная характеристика привода — это вид связи двигателя и исполнительного механизма: механическая или не жесткая (жидкость, газ, пар). Рабочие органы прессов: валки, ползун, траверсы, ролики, бабы.

Кривошипно-шатунный пресс

Привод станка вращается, движение на ползуне преобразуется в возвратно-поступательное. Под действием этого движения при помощи штампа обрабатывается металл. Все детали станка производят из прочной стали и оснащаются ребрами жесткости. Движение ползуна происходит по жесткому графику. Усилие по ползуну достигает 8 тысяч тонн. Кривошипные ковочные установки позволяют ускорить, упростить и удешевить производство деталей, сэкономить до 30% проката. Все кривошипные станки делятся на простые, с двойным и тройным действием.

Кривошипно-шатунный пресс способен выполнять следующие виды работ:

- штамповку в открытых и закрытых матрицах;

- формирование заусенца;

- выдавливание;

- прошивку;

- комбинированную обработку.

Механический пресс воздействует на материал ударом, тогда как гидравлический, прилагая меньшую силу, получает больший эффект. Поэтому вторые используют для изготовления крупных изделий с толстыми стенками.

Гидравлические прессы

Способны проштамповывать поверхность, продавливать и ковать изделия из металла. Они также применяются для переработки металлических отходов. Действие станка основано на увеличении силы давления на металл во множество раз. Пресс представляет собой два сообщающихся цилиндра с водой, между которыми проходит труба. В цилиндрах установлены поршни. Принцип работы пресса основан на законе Паскаля.

Радиально-ковочный аппарат

Обрабатывает металл горячим способом. Болванка поступает в нагревательный модуль, функционирующий по принципу индукции. Здесь она нагревается, когда металл становится достаточно податливым, подается через конвейер на механизм захвата, подающий заготовку прямо в зону обработки. Ковка или штамповка осуществляется бойками, в процессе заготовка все время крутится, благодаря чему она обрабатывается равномерно со всех сторон. Пресс работает от электромотора, соединенного клиноременной передачей с валами. Они размещены вертикально и направляют движение на шатун и боек, между которыми установлен ползун. Чтобы все движения механизма были синхронными, существуют копирные барабаны. Держатель болванки вращается электромотором посредством червячных передач. Пружинная муфта в нужные моменты притормаживает движение.

Электромагнитный пресс

Это новейшая разработка, которая только начинает использоваться в промышленности. Рабочий орган станка — сердечник электромагнита, который совершает движения под действием электромагнитного поля. Сердечник двигает ползун или штамп, пружины возвращают ползун в исходное положение. Такие станки отличаются высокой производительностью и экономичностью. На сегодняшний день существуют модели с небольшой амплитудой движения рабочего органа — 10 мм и усилием не более 2,5 тонны.

Работа штамповочного станка черновой обработки в видеоролике:

Механизмы для обработки металла

Гидравлический пресс способен развивать значительное усилие до 2 тыс. тонн. Он применяется для операций гибки или объёмной штамповки толстостенных изделий. Действие механизма основано на перемещении поршней двух сообщающихся гидроцилиндров, которые имеют разный диаметр. Именно разница диаметров определяет величину усилия, которое может развивать пресс для штамповки металла.

Чертёж гидравлического пресса

Радиально-ковочный станок предназначен для выполнения формоизменяющих операций в целях получения цилиндрических изделий. В конструкцию механизма входит индукционная печь для предварительного нагрева детали. В процессе обработки обеспечивается вращение заготовки от электродвигателя при прохождении через зону ковки.

Чертёж радиально-ковочного станка

Электромагнитные прессы – новое высокопроизводительное экономичное оборудование для штамповки. Принцип действия основан на движении электромагнитного сердечника, который направляет исполнительный механизм станка к металлической детали.

Чертёж электромагнитного пресса

Конструкция и принцип работы прессового оборудования

Штамповочные станки не делятся по технологическим операциям. Горячие и холодные виды деформации производятся на одном оборудовании. Прессы подбираются по таким параметрам:

- мощность;

- производительность;

- ход ползуна;

- наличие рядом дополнительного оборудования для нагрева и раскроя;

- размер стола.

Основной инструмент, участвующий в деформации — штамп. Его рабочие детали: матрица и пуансон, которые проектируются под конкретную деталь и операцию. Ползун и стол имеют стандартные пазы для крепления:

- Т-образные;

- ласточкин хвост.

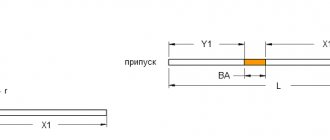

Для создания плоских деталей из листа с большим количеством одинаковых отверстий используют станок для штамповки листового металла. Небольшие детали с фигурной конфигурацией изготавливают на прессах кривошипного типа. На гидравлическом оборудовании делают кузова автомобилей и детали для самолетов.

Металлообрабатывающий пресс

Прессы кривошипно-шатунного типа

В основе устройства оборудования лежит кривошипно-шатунный механизм. Он превращает вращательное движение привода в поступательное перемещение ползуна. Прессы классифицируются по количеству ползунов — 1, 2 и 4. На производстве, в основном, востребованы одностоечные станки с 1 и 2 кривошипами. Работающие синхронно от одного привода и распределительного редуктора 4 узла стоят на крупном оборудовании, предназначенном для изготовления габаритных деталей с большой степенью деформации, например, крылья, капоты и багажники автомобилей.

Для прошивки отверстий без деформации заготовки на конвейерах используют станки для штамповки листового металла. Они представляют собой простейшие прессы кривошипного типа.

Достоинства кривошипных прессов:

- простая регулировка;

- высокая производительность;

- малая погрешность.

Основной недостаток кривошипа заключается в его возможном заклинивании. Если мощности не хватает, ползун останавливается в крайней нижней точке. Чтобы его поднять, необходимо разобрать половину механизма.

Гидравлические прессы

Прессы гидравлического типа относятся к наиболее мощным штамповочным агрегатам. На самых крупных из них штампуют кузова автомобилей, крылья и фюзеляжи самолетов. В цилиндре, под давлением масла снизу и сверху, перемещается поршень, к которому прикреплен ползун и другие элементы рабочего механизма. Длина хода рабочего инструмента настраивается переключателями. Достигнув их, упор выключает подачу масла.

Гидравлический пресс можно остановить в любой точке рабочей траектории. К его недостаткам относятся:

- сложная система гидравлики;

- низкая производительность.

Пуансон давит равномерно по всей длине рабочего хода с большим усилием, но движется медленно.

Гидравлический пресс

Прессы радиально ковочного типа

Для создания из плоского листа цилиндров с продольным соединением торцов используют оборудование радиального типа. Деформация заготовки производится на валу, который вращаясь, прижимает лист к рабочему инструменту, производящему деформацию. В результате заготовка приобретает форму цилиндра. Диаметр определяется размером вала.

Для вальцовки толстых листов применяется индукционный нагрев.

Оборудование радиального типа непригодно для других видов технологических операций.

Прессы электромеханического типа

Работа электромагнитного пресса основана на усилии, которое создает электрическое магнитное поле. В механическом станке перемещение рабочего инструмента осуществляется за счет движения электрического сердечника. Он перемещает ползун.

Достоинство электромеханических станков — питание электроэнергией и высокая производительность. Нет необходимости в сложных механизмах и гидравлике.

К недостаткам относится малая мощность, низкий КПД и неравномерное усилие в разных точках рабочего хода.

Штамповка значительно упрощает изготовление тонкостенных деталей со сложной конфигурацией и сводит к минимуму расход материала. Ее выгодно использовать при массовом производстве деталей от 1000 штук. Единичное производство не окупит изготовление дорогостоящих штампов со сложной и длительной технологией их изготовления.

Особенности открытых и закрытых штампов

Штамповка закрытым способом

Штамповочное оборудование может быть оснащено открытыми или закрытыми штампами. В открытом штампе избыточный металл вытекает в заусенец или облой, который выполняет определённую функцию. Основными недостатками этой технологии являются: потеря сплава на облой, снижения качества изделия из-за перерезанных волокон при удалении заусенцев.

Закрытые штампы используются для изготовления изделий простой формы. Эта безоблойная технология отличается экономией металла, отсутствием затрат на обрезку заусенцев, высоким качеством продукции из-за всестороннего сжатия. Волокна металла не подвергаются перерезанию. Метод обработки в закрытом штампе применяется для малопластичных сплавов. Основными недостатками считаются: необходимость точной дозировки сплава, сложная конструкция штампа.

В современном производстве штамповка является преимущественно подготовительной операцией, которая позволяет изготавливать детали как для электроники, так и для воздушных или водных судов. Полученная продукция в дальнейшем подвергается сварке, резке, клёпке и другим методам обработки в зависимости от технологического процесса.