Сущность процесса

Если обычную воду сжать под давлением около 4000 атмосфер, а затем пропустить через отверстие диаметром меньше 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Будучи направленной на обрабатываемое изделие, такая струя воды становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

Особенности метода

Для того, чтобы ощутить все преимущества канатной распиловки. Необходимо строгое следование технологии.

Для разных типов материалов скорость вращения троса разная, чем ниже скорость, тем быстрее стирается канат, если скорость Выше необходимой для данной породы, канат может «замылиться», и чтобы потом вновь начать работать данным тросом его необходимо перевскрыть, — потеряв при этом уйму времени и ресурса каната.

Канат необходимо закручивать.

Часто наши клиенты пренебрегают закручиванием или относятся к ней не серьезно. Но от правильной закрутки, зависит правильный износ троса, — ведь если трос стирается не равномерно, впоследствии Вы так же будете терять деньги, т.к. канат не будет вырабатывать свой ресурс до конца.

Недостаточное давление

Часто наши клиенты, чтобы добиться увеличения ресурса алмазного каната, специально занижают производительность, но для правильного вскрытия каната, давление необходимо. Поэтому и в этом пункте следует строго следовать инструкции.

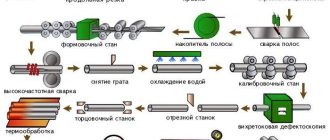

Технология резки

Вода, нагнетаемая насосом до сверхвысокого давления порядка 1000–6000 атмосфер, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08–0,5 мм с околозуковой или сверхзвуковой скоростью (до 900–1200 м/c и выше), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5–1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиной, как правило, 70–100 сантиметров.

Рисунок. Схема гидроабразивной резки

Рисунок. Схема смешивания частицы абразива

При гидрорезке (без абразива) схема упрощена: вода под давлением вырывается через сопло и направляется на разрезаемое изделие.

Таблица. Характерная область применения технологий резки водой

| Гидрорезка | Гидроабразивная резка |

| Кожа, текстиль, войлок (обувная, кожаная, текстильная промышленность) | Листы из сталей, металлов |

| Пластики, резиновые изделия (автомобильная промышленность) | Различные металлические детали (отливки, шестерни и др.) |

| Электронные платы | Сплавы алюминия, титана и др., композитные материалы, толстостенные пластмассы (авиационная и космическая промышленность) |

| Ламинированные материалы (авиационная и космическая промышленность) | Бетон, железобетон, гипсовые блоки, твердая брусчатка и др. строительные материалы |

| Теплоизоляционные, уплотнительные и шумопонижающие материалы | Камень, гранит, мрамор и др. |

| Продукты питания – замороженные продукты, плотные продукты, шоколад, выпечка и др. | Стекло, бронированное стекло, керамика |

| Бумага, картон | Комбинированные материалы, материалы с покрытием |

| Дерево | Дерево |

| Термо- и дуропласт | Армированные пластики |

При гидроабразивной резке разрушительная способность струи создается в гораздо большей степени за счет абразива, а вода выполняет преимущественно транспортную функцию. Размер абразивных частиц подбирается равным 10–30% диаметра режущей струи для обеспечения ее эффективного воздействия и стабильного истечения. Обычно размер зерен составляет 0,15–0,25 мм (150–250 мкм), а в ряде случаев – порядка 0,075–0,1 мм (75–100 мкм), если необходимо получение поверхности реза с низкой шероховатостью. Считается, что оптимальный размер абразива должен быть меньше величины (dс.т. – dв.с. )/2, где dс.т. – внутренний диаметр смесительной трубки, dв.с. – внутренний диаметр водяного сопла.

В качестве абразива применяются различные материалы с твердостью по Моосу от 6,5. Их выбор зависит от вида и твердости обрабатываемого изделия, а также следует учитывать, что более твердый абразив быстрее изнашивает узлы режущей головки.

Таблица. Типичная область применения некоторых абразивных материалов при резке

| Наименование | Характерная область применения |

| Гранатовый песок (состоит из корунда Al2O3, кварцевого песка SiO2, оксида железа Fe2O3 и других компонентов) | Широко распространен для резки различных материалов, в особенности высоколегированных сталей и титановых сплавов |

| Зерна электрокорунда (состоит преимущественно из корунда Al2O3, а также примесей) или его разновидности | Искусственные материалы с очень высокой твердостью по Моосу. Используются для резки сталей, алюминия, титана, железобетона, гранита и др. материалов |

| Зерна карбида кремния (SiC) – зеленого или черного | |

| Кварцевый песок (SiO2) | Резка стекла |

| Частицы силикатного шлака | Резка пластика, армированного стекло- либо углеродными волокнами |

Сопла обычно изготавливают из сапфира, рубина или алмаза. Срок службы сапфировых и рубиновых сопел составляет до 100–200 часов, алмазных сопел – до 1000–2000 часов. При гидрорезке не применяются рубиновые сопла, а сапфировые обычно служат в 2 раза дольше.

Смесительные трубки изготавливают из сверхпрочных сплавов. Срок службы – как правило, до 150–200 часов.

Советы по применению

- — Уделяйте внимание надежной установке машины и отклоняющих роликов.

- — Уделяйте внимание направлению движения каната (стрелка) или конуса колец (перлин).

- — Закручивайте канат против часовой стрелки для того, чтобы обеспечить равномерный износ.

- — Избегайте использования каната длиной менее 7м, так как слишком короткая длина приведет к не круглому износу колец.

- — Скруглите углы на конструкции перед началом работы.

- — Уделяйте внимание достаточной подаче воды.

- — Запускайте канат без нагрузки для того, чтобы избежать его зажима, если возможно при очень небольшой скорости движения каната.

- — Скорость каната должна составлять 20-30 м/с, более высокая скорость каната — больший риск разрыва каната.

- — Работайте при пониженном давлении подачи при малой длине резания, в противном случае высокое контактное давление приведет к чрезмерному износу.

- — Никогда не используйте вместе канаты с разницей в диаметре более 0,2 мм (результатом такого использования будет зажим в резе).

- — Сохраняйте абсолютно безопасное расстояние и используйте защитное оборудование для того, чтобы не подвергать опасности людей при возможном разрыве каната, см. руководство по эксплуатации, разработанное производителем.

- — Храните канат в сухом, защищенным от света месте во избежание коррозии несущего каната и ломкости резины — ржавление каната ведет к разрывам.

Технологические параметры

Основными технологическими параметрами процесса гидроабразивной резки являются:

- скорость резки;

- вид, свойства и толщина разрезаемого изделия;

- внутренние диаметры водяного сопла и смесительной трубки;

- тип, размер, скорость потока и концентрация в режущей смеси абразивных частиц;

- давление.

Скорость резки (скорость перемещения режущей головки вдоль поверхности обрабатываемого изделия) существенно влияет на качество реза. При высокой скорости происходит отклонение (занос) водно-абразивной струи от прямолинейности, а также заметно проявляется ослабевание струи по мере разрезания материала. Как следствие, увеличиваются конусность реза и его шероховатость.

Читать также: Зарядка для автомобильного аккумулятора своими руками схема

Рисунок. Типичная форма реза в зависимости от условий резки

Рисунок. Занос струи при резке со скоростью выше оптимальной

Разделительная резка может выполняться на скорости, составляющей 80–100% от максимальной. Качественной резке обычно соответствует скоростной диапазон в 33–65%, тонкой резке – в 25–33%, прецизионной резке – в 10–12,5% от максимальной скорости.

Фото. Вид поверхности реза в зависимости от скорости водно-абразивной резки

В некоторых моделях режущих головок используется технология автоматической компенсации конусности, например, Dynamic Waterjet компании Flow. Компенсация конусности достигается в результате программно управляемого динамического наклона режущей головки на определенный градус. Это позволяет повысить скорость резки при сохранении качества реза и, соответственно, сократить производственные расходы.

С уменьшением внутреннего диаметра смесительной трубки (при прочих равных условиях) возрастают производительность и точность резки, уменьшается ширина реза (она примерно на 10% больше внутреннего диаметра трубки). При этом снижается и срок службы трубки. В процессе эксплуатации смесительной трубки ее внутренний диаметр увеличивается примерно на 0,01–0,02 мм за каждые восемь часов работы.

Таблица. Примерные размеры абразива при различных режимах резки

| Применение | Размер частиц гранатового песка (Garnet) | Внутр. диаметр водяного сопла | Внутр. диаметр смесительной трубки | |||

| mesh (США) | микрон | дюймов | мм | дюймов | мм | |

| Стандартная промышленная конфигурация | 80 | 178 (300–150) | 0,013–0,014″ | 0,330–0,356 | 0,04″ | 1,02 |

| Высокоскоростная резка | 60 | 249 (400–200) | 0,014–0,018″ | 0,356–0,457 | 0,05″ | 1,27 |

| 50 | 297 (600–200) | |||||

| Точная резка | 120 | 125 (200–100) | 0,012–0,013″ | 0,305–0,330 | 0,036″ | 0,91 |

| 80 | 178 (300–150) | |||||

| Высокоточная резка | 120 | 125 (200–100) | 0,010–0,011″ | 0,254–0,279 | 0,03″ | 0,76 |

Расход абразива зависит от диаметров смесительной трубки и водяного сопла, условий резки и т. д. Ориентировочные оптимальные значения приведены в таблице ниже.

Таблица. Оптимальный расход абразивного материала при некоторых соотношениях диаметров смесительной трубки и сопла

| Внутренний диаметр водяного сопла (мм) | Внутренний диаметр смесительной трубки (мм) | Расход абразива (г/мин) |

| 0,25 | 0,76 | 270–360 |

| 0,36 | 1,02 | 500–640 |

| 0,46 | 1,27 | 800–1100 |

Максимальное рабочее давление обычно составляет 3000–3200, 3800, 4150 или 6000 бар. Чем выше давление, тем выше скорость и эффективность резки. В то же время требуется более частая замена прокладок в насосе.

Таблица. Зависимость скорости прямолинейной разделительной (черновой) резки от толщины материала при давлении насоса P = 4100 бар (примерно 4046 атм)

| Вид материала | Скорость резки (м/ч)* при толщине | ||||

| 5 мм | 10 мм | 20 мм | 50 мм | 100 мм | |

| Нержавеющая сталь | 52,62 | 28,56 | 13,02 | 3,84 | 1,44 |

| Титан | 68,46 | 37,20 | 16,98 | 4,98 | 1,86 |

| Алюминий | 142,20 | 77,40 | 35,40 | 10,20 | 3,72 |

| Гранит | 251,40 | 137,10 | 62,76 | 18,00 | 6,60 |

| Мрамор | 295,20 | 160,80 | 73,50 | 21,24 | 7,80 |

| Углепластик | 247,20 | 134,70 | 61,74 | 17,70 | 6,60 |

| Стекло | 272,76 | 148,62 | 67,92 | 19,62 | 7,26 |

| * : давление – 4100 бар; марка абразива – Kerfjet #80; расход абразива – 250–450 г/мин; внутренний диаметр сопла – 0,25 мм, 0,35 мм; внутренний диаметр смесительной трубки – 0,76 мм, 1,01 мм / данные ООО «ТехноАльянсГрупп», г. Москва, установки ГАР BarsJet | |||||

Таблица. Зависимость скорости прямолинейной разделительной (черновой) резки от толщины материала при давлении насоса P = 6000 бар (около 5922 атм)

| Вид материала | Скорость резки (м/ч)* при толщине | ||||

| 5 мм | 10 мм | 20 мм | 50 мм | 100 мм | |

| Нержавеющая сталь | 86,64 | 47,16 | 21,48 | 6,12 | 2,40 |

| Титан | 112,38 | 61,50 | 28,08 | 8,22 | 3,06 |

| Алюминий | 233,76 | 127,44 | 58,44 | 16,92 | 6,24 |

| Гранит | 413,46 | 225,42 | 103,08 | 29,70 | 10,92 |

| Мрамор | 485,28 | 264,60 | 121,02 | 34,80 | 12,84 |

| Углепластик | 406,56 | 221,88 | 101,40 | 29,22 | 10,86 |

| Стекло | 448,14 | 244,38 | 111,72 | 32,16 | 11,88 |

| * : давление – 6000 бар; марка абразива – Kerfjet #80; расход абразива – 250–450 г/мин; внутренний диаметр сопла – 0,25 мм; внутренний диаметр смесительной трубки – 0,76 мм, 1,01 мм / данные ООО «ТехноАльянсГрупп», г. Москва, установки ГАР BarsJet | |||||

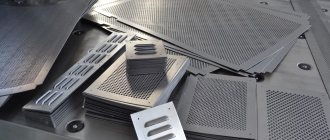

Фото. Детали, полученные гидроабразивной резкой: из нержавеющей стали толщиной 15 мм; из сплава алюминия толщиной 6 мм; из алюминия толщиной 30 мм; из пластика, армированного волокном, толщиной 20 мм; из инструментальной стали толщиной 60 мм

Чем отличается дисковая алмазная резка от канатной.

Канатную резку используют, когда необходимо пропилить каменный блок или бетонное сооружение большого размера, диск при работе будет ограничен фланцем, т.е. максимальная глубина, которую может пропилить диск, равна расстоянию от края диска до фланца (обычна глубина распиловки диска вычисляется по формуле: Диаметр диска /3, вычисляя по этой формуле Вы точно не ошибетесь в выборе диаметра диска). При распиловке канатом требуется меньше воды, нежели при распиловке диском. Если сравнить распиловку каменных блоков, — то для дисковой распиловки требуется более мощный двигатель, когда для канатной требуется менее мощный мотор

Это особенно Важно, если в Вашем цеху не хватает мощности. Дисковая распиловка блоков более шумная по отношению к канатной распиловке, — это особенно Важно, когда Ваш цех находится рядом с жилой зоной. Себестоимость затрат на инструмент на распиловку 1 кв. метра канатом Выше, нежели распиловку той же площади диском. При распиловке диском большого диаметра на качество получаемой заготовки влияет качество пайки, — от квалификации пайщика и/или его настроения зависит будет ли плита в дальнейшем давать отклонение и/или делать Брак

При канатной резке такой проблемы не возникает, т.к. от оператора требуется лишь «обжать» канат по инструкции и соблюдать технологические режимы. Точность распиловки диском Выше, чем точность распиловки канатом. Канатная резка дает Вам возможность выпиливания криволинейных форм (если Ваша машина это позволяет)

Цена ошибки: когда Ваш оператор на дисковой пиле д. 3000 мм, систематически нарушает технологию распиловки, — это может привезти к деформации дорогостоящего корпуса диска, а в случае с канатом, когда речь идет об одноканатной распиловке, когда так же присутствует нарушение технологии распиловки, в случае повышенной нагрузки на трос, — повышенного давления (возникают когда пытаются пилить быстрее положенного), — он рвется, но зачастую его можно заново «обжать» (срастить). (Справка: канат может рваться не только из-за повышенного давления, но это уже тема другой статьи). Кроме того, зачастую в Цеху нет собственного пайщика и когда сегмент на корпусе диска подходит к концу, — необходимо вызывать стороннего специалиста, который в высокий сезон может быть занят, — и как следствие станок может «простаивать», а в случае с канатом – такой проблемы не возникает.

Преимущества, недостатки и сравнительная характеристика

С помощью водно-абразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- более высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Водно-абразивная струя способна разрезать материалы толщиной до 300 мм и больше. Гидроабразивная резка может выполняться по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. С ее помощью можно делать скосы. Она эффективна по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

Читать также: Намотка трансформатора на кольце

К недостаткам водно-абразивной резки относятся:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление, а также издержками по утилизации отходов;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Таблица. Сравнение гидроабразивной резки с кислородной, плазменной и лазерной резкой

Гидрорезка представляет собой уникальный метод обработки различных материалов. На сегодняшний день различают 2 вида гидрорезки: при помощи чистой воды и посредством водной струи с абразивом (гидроабразивный метод). Но принцип действия в обоих случаях одинаков – жидкость под очень высоким давлением проходит через миниатюрное отверстие режущей головки, которая находится над обрабатываемым материалом. При этом гидроабразивная смесь, выходящая из режущей головки, имеет скорость, превышающую скорость звука в три раза.

Размер отверстия головки, а также его диаметр, зависят от того, какова плотность материала. Если материал легкопроницаемый – то берутся головки с диаметром 0,08 мм, в случае более твердых материалов диаметр отверстия может достигать 0,8 мм.

Что же касается непосредственно давления мультипликатора, то максимальный показатель – 420 MPa. Согласно же практическим исследованиям, наиболее продуктивный и в то же время быстрый рез получается при давлении 380 MPa. Если же давление выше, то это приводит только к более частым промежуткам между заменами запасных частей.

В целях нормальной работы оборудования прокладки следует заменять своевременно. Так, при регулярном постоянном давлении рабочего процесса в 400 MPa замена прокладок осуществляется через 400 – 1200 часов резки.

Благодаря таким условиям, в которых происходит обработка заготовок, гидроабразивная резка становится альтернативным методом воздействия на материалы, по отношению к термическим способам, и даже выигрывает у последних по некоторым параметрам. Толька резка при помощи водной струи с абразивом не оставляет следов деформации на металле, следов оплавления на пластике, такни и прочих материалах. Промышленные и дизайнерские работы сегодня просто немыслимы без данного метода, ведь из любых заготовок различной толщины могут быть выполнены самые сложные элементы с великолепным качеством кромки.

Применение технологии разрушения породы для выемки полезных ископаемых под действием струи воды известно с 30 годов прошлого столетия, а вот промышленное использование струи воды под высоким давлением для резки различных материалов начали только в 80 годах того же века. Сегодня гидроабразивная резка металла является наиболее востребованным видом применения данной технологии в промышленном производстве.

Сущность технологии

Гидроабразивная резка металла не является инновационной технологией, использовать ее начали еще в 1960-х годах. Первой станки для выполнения такой резки начала применять американская авиастроительная компания. Именно руководство этой компании сделало официальное заявление о данном методе, описав его преимущества и рекомендовав применять его для резки металла и других материалов, обладающих высокой твердостью. С этого момента абразивная резка металла с использованием воды стала активно применяться предприятиями и завоевывать все большую популярность.

Суть данной технологии заключается в том, что в зону реза под большим давлением подается вода, в состав которой включены абразивные вещества. Любая установка гидроабразивной резки работает по следующей схеме.

- В смеситель аппарата из специальной емкости подаются вода и абразивный материал, в качестве которого преимущественно используется мелкий песок.

- После смешивания вода с абразивом поступает в сопло установки.

- В сопле формируется тонкая струя гидроабразивной смеси, которая под большим давлением подается в зону резки.

Принцип действия гидрообразивной резки

Технология, реализуемая по подобной схеме, позволяет не только выполнять резку быстро и с высоким качеством, но и значительно экономить на расходных материалах, самым дорогим из которых является обычный песок. Следует отметить, что по скорости выполнения абразивная резка с помощью воды сопоставима с плазменной технологией, а по качеству получаемого реза – с лазерной.

Что такое гидроабразивная резка

Гидроабразивная резка представляет собой процесс абразивного воздействия струи гидравлической жидкости с добавлением особо твердых частиц на обрабатываемый материал для его раскроя по заданным размерам. С механической точки зрения — это процесс отрыва и уноса материала абразивными частицами, которые подаются на большой скорости в струе воды под высоким давлением. По физическим свойствам тонкий поток смеси воды и абразива на большой скорости является идеальным режущим инструментом.

Технология применения потока воды и абразива для разрезания практически любых материалов обеспечивается подбором необходимых условий и параметров, таких как:

- давление струи,

- расход воды,

- количество абразива в струе,

- размеры абразивных частиц.

Технологические возможности гидроабразивной резки ограничиваются только лишь толщиной обрабатываемой заготовки и физическими свойствами вещества, из которого она сделана. На что она способна хорошо показано на данном видео.

Расход алмазного каната

Расход каната зависит от многих факторов:

- Состояние машины. Не стоить экономить на футеровках и других резинках, если они уже выработаны, то во время работы канат испытывает доп. Нагрузку, из-за чего он может не вырабатывать свой ресурс.

- Соблюдения технологии распиловки. Как было сказано ранее, если скорость вращений слишком низкая, — канат быстрее стирается, а если слишком высокая, быстро «замыливается». Поэтому, если Вы забыли какую скорость необходимо установить, не стоит эксперементировать, лучше позвоните, мы всегда подскажем на какой скорости и других параметрах необходимо пилить в тех. или иных условиях, тот или иной материал.

- Материал. Ресурс каната зависит и от материала, который нам необходимо распилить, -для гранита обычно чем Выше его группа твердости, тем меньше ресурс каната.

- Закрутка. Как было сказано ранее, ресурс каната зависит от правильного его износа, — необходимо чтобы перлина каната, снашивалась равномерно по всему диаметру, в этом случае мы сможем доработать её до конца и добиться максимального ресурса.

Область применения

Гидроабразивная резка способна работать со всеми материалами и структурами, которые существуют, исключение, разве что составляют только алмазы и каленое стекло. Одной из особенностей гидроабразивной технологии является возможность ее применения для обработки материалов способных изменять свои физико-химические свойства при воздействии высоких температур и сильном нагревании, а также для структур с легковоспламеняющимися и взрывоопасными веществами.

Областью промышленного использования этих особенностей стала абразивная резка различного металла водой под давлением, в основном таких как:

- нержавеющая сталь,

- инструментальные сплавы,

- титан,

- латунь,

- алюминий.

Также с ее помощью изготавливают художественные изделия из натурального и искусственного камня и применяют при обработке:

Незаменимой гидрорезка является для:

- изоляционных,

- огнеупорных,

- многослойных,

- и других композиционных материалов с особыми свойствами.

Сфера применения технологии

Эта технология стала востребованной в металлообработке в качестве альтернативы плазменной, газовой, механической и другим методам резки. Наибольшее распространение она получила для решения следующих задач:

- Изготовление деталей сложной конфигурации, для которых необходима кромка правильной формы. Резка дает высокую точность обработки, поэтому она позволяет справиться с самыми сложными задачами, С ее помощью можно создавать фигурные изделия, которые могут использоваться в декоративных целях.

- Работа с легированными сталями и сплавами, поверхность которых склонна к выгоранию. Этот метод позволяет проводить обработку металла без нагрева, поэтому можно использовать его там, где недопустимо воздействие высоких температур.

- Изготовление деталей, для которых затруднена или невозможна последующая полировка. Технология позволяет добиться гладкости реза, кромку не требуется дополнительно обрабатывать.

В отличие от других методов резки, этот метод позволяет обрабатывать намного более толстые заготовки, с помощью этой технологии можно работать с медью, латунью, другими сплавами цветных металлов. Это обеспечило ему широкое применение в различных направлениях машиностроения и промышленного производства.

В машиностроении такую технологию используют преимущественно при начальных операциях – с ее помощью создаются заготовки деталей требуемого размера. Она применяется в аэрокосмической отрасли, жилищном строительстве, электротехнике, производстве инструментов. Также она используется в изготовлении коммерческого оборудования, стеклянных изделий и не только. Универсальный метод дает возможность эффективно решать самые разнообразные задачи.

Преимущества и недостатки

На сегодняшний день существуют четыре основных промышленных способа для резки металлов. Если их расположить по количеству применяемого оборудования и востребованности на производстве, то получится следующая последовательность методик, а именно:

- механическая,

- плазменная,

- гидроабразивная,

- лазерная.

Все они значительно отличаются друг от друга качественными характеристиками, при этом каждая имеет свои особенности, достоинства и недостатки.

Основными преимуществами гидроабразивного метода обработки является:

- способность работать с любыми материалами,

- отсутствие термического воздействия на заготовку,

- исключение выделения пыли, дыма и ядовитых паров,

- возможность использовать для материалов со взрывоопасными и пожароопасными свойствами.

Но при неоспоримых достоинствах есть существенные недостатки:

- высокая стоимость замены быстроизнашиваемых деталей оборудования;

- более существенные энергозатраты, в сравнении с другими методами резки,

- требует постоянной настройки и наладки оборудования для соответствия заявленным характеристикам.

Читать также: Наждачный круг для заточки твердосплавных резцов

Лазерная резка металлов: принцип и сущность процесса

Метод резки лазерным лучом происходит вследствие воздействия на поверхность раздела высококонцентрированного теплового источника, при этом тепловая мощность лазерного луча составляет не менее 100 МВт/см2. В подобных условиях любой материал претерпевает световую эрозию – разрушение. Процесс лазерной резки происходит в несколько этапов: нагрев, плавление и размерное испарение.

Таким образом, непосредственно перед разрушением в слоях разрезаемого материала происходят сложные термофизические процессы, обуславливающие изменение его структуры и свойств в приконтактных зонах. Мощность оборудования для лазерной резки определяет длительность каждого из вышеперечисленных этапов.

Станок для лазерной резки состоит из:

- Инструментального блока, в котором размещается лазерная головка;

- Портальной рамы, с помощью которой производится позиционирование заготовки;

- Рабочего стола с устройствами, обеспечивающими трёхкоординатную фиксацию разрезаемого материала;

- Источника питания лазера;

- Насосно-вентиляционной системы, производящей удаление продуктов эрозии из зоны обработки.

Все виды оборудования лазерной резки оснащаются системами ЧПУ, управляемыми от программно от бортового компьютера.

Преимущества и недостатки

Несомненными достоинствами процесса считаются:

- Высокая производительность, которая практически не зависит от механических характеристик разъединяемого материала, а также от его структуры.

- Возможность минимизировать непроизводительные потери при резке, поскольку ширина лазерного пучка не превышает 10..20 мкм.

- Высокое качество разреза, исключающее возможность неконтролируемого размерного плавления материала. Таким образом, отпадает потребность в последующей доводки плоскости разделения до требуемых параметров шероховатости.

- Универсальность процесса. При помощи лазерного луча можно не только разрезать материал, но также получать сложные по конфигурации отверстия, щели и пазы, производить упрочняющую обработку и т.д.

Недостатки лазерных технологий проявляются в следующем:

- Оборудование весьма дорого и сложно в наладке, а потому требует специально обученного персонала. Лазерная резка при малых программах выпуска далеко не всегда рентабельна.

- Высококонцентрированное термическое воздействие на поверхность вызывает её коробление, с соответственным изменением пространственных размеров заготовки. Обработку тонких изделий из металлов с высокой теплопроводностью лазером не выполняют.

- Не всегда в конечной заготовке после лазерной резки сохраняется та микроструктура, которая требуется для долговременной эксплуатации готовой детали.

- Выделение газов при резке лазером вынуждает выделять под такое оборудования обособленные зоны.

Промышленное применение

Наиболее широкое применение в промышленном производстве и точном машиностроении получила гидроабразивная технология для резки металла водой. Только она нивелирует основные характерные последствия, которые возникают при обработке другими способами. Так, к примеру:

- гидроабразивная резка нержавеющей стали позволяет учитывать особенности, которые возникают при обработке заготовок из сплавов металлов, таких как прочность, обусловленная легирующими добавками и высокая вязкость при механических или температурных воздействиях, приводящая к деформации готовых изделий;

- гидроабразивная резка титана дает возможность не достигать критической температуры в 600 °С, при которой титан способен гореть на открытом воздухе и химически соединяться с другими веществами;

- гидроабразивная резка алюминия сводит потери материала заковки к минимуму, несмотря на то, что металл является сравнительно непрочным и имеет низкую температуру плавления всего в 440 °С.

Такая обработка позволяет с должной эффективностью применять водяной резак по металлу, обеспечивая будущему изделию хорошие показатели качества:

- незначительная ширина шва — всего 0,7-1,4 мм,

- точность позиционирования до 0.1 мм,

- при толщине заготовки даже в 300 мм,

- получать безупречный край среза, не требующий дополнительной обработки.

Возможность начинать и вести раскрой в любом направлении позволяет минимизировать общие потери материала при раскрое заготовок металла.

Где применяется?

Гидроабразивная резка применяется для раскройки листов и заготовок из любого металла и сплавов, включая алюминий, медь и латунь. Но наиболее эффективна она для:

- изготовления фигурных деталей, для которых требуется высокая точность реза;

- резки металла, когда недопустимо повреждение кромки;

- разрезания легированной стали и сплавов, элементы которых склонны к выгоранию;

- производства деталей, для которых важна гладкость среза и невозможна или сильно затруднена его дополнительная обработка (шлифовка или полировка);

- раскроя металла с минимальным расходом материала.

В этих случаях альтернативы гидроабразивной резке, как правило, нет.

Устройство оборудования гидроабразивной резки

Диапазон выпуска станков для гидроабразивной резки начинается от небольших, представляющих обычные металлообрабатывающие станки с ЧПУ и компактных с конструкцией стола для обработки листового материала с размерами 2 на 4 метра до огромных линий, способных работать, как прокатные станы.

Но по принципу устройства любой станок для резки металла водой имеет:

- корпус в виде ванны для воды, которая служит ловушкой для гидроабразивной струи, поглощая ее энергию,

- систему отстойников и фильтров, необходимых для очистки воды, а также для осаждения отработавших абразивных частиц,

- координатный стол с сервомоторами для перемещения режущей головки,

- блок насоса высокого давления с трубопроводами,

- пульт управления оператора на базе промышленного компьютера.

Современные станки с ЧПУ и приводами для перемещения режущей головки позволяют осуществлять обработку материала по технологии 2D, 2,5D и 3D, то есть с высокой точностью осуществлять художественную резку в нескольких плоскостях и обрабатывать кромку под любым углом. Возможности выполнения 3D деталей с помощью гидроабразивной резки хорошо показаны на видео.

На каком оборудовании проводится резка

Обработка материалов проводится на станках гидроабразивной резки с числовым программным управлением. Такое оборудование включает в себя следующие основные компоненты:

- Емкость для воды объемом от 2 кубометров.

- Насос, способный создавать высокое давление до 6000 тысяч атмосфер.

- Емкость с абразивными материалами, которые будут подаваться для перемешивания с водой.

- Трубки, способные выдерживать постоянное высокое давление.

- Резак с форсунками небольшого диаметра, через которые подаётся направленная струя под высоким давлением.

- Ванна с рабочим столом. В ней закрепляется заготовка и гасится струя после завершения обработки.

- Блок числового программного управления для контроля работы.

При правильной обработке материала заготовка приобретает заданную форму с минимальным расходом металла. На обработанной поверхности не будет окалин, заусенцев, других дефектов, поверхность не потребуется дополнительно обрабатывать.

Режущий инструмент

Главной частью всех гидроабразивных станков является режущая головка. Принцип ее работы на вид очень прост, но технологически весьма сложен. Так, сверхвысокое давление воды создает плунжерный или поршневой насос, который предает его по трубопроводам высокого давления в режущую головку. Здесь вода попадает в камеру, где происходит строго дозированное смешение с частицами абразива. Далее, смесь воды и абразива поступает в калиброванное сопло (дюзу), которое создает режущую струю. Струя, выходящая из сопла, развивает скорость превышающую скорость распространения звука примерно в три раза.

Размеры диаметра сопла и смесительной камеры определяют исходя из производительности рабочей насосной станции и материала абразивных частиц. В основном для абразива применяют гранатовый песок, который еще называется альмандином. Он обладает кристаллическим строением с крайней жесткостью и тяжелой плотностью в 4,1 — 4,3 г/см, что позволяет обеспечивать высокую абразивную способность. Он хорошо распространен в природе, так наибольшие его залежи находятся на юго-востоке Индии и Австралии.

Алмазная канатная резка

За последнее время на ряде карьеров мраморов и травертинов (главным образом в Италии) широкое распространение получили установки с армированным (алмазным) рабочим органом, представляющим собой стальной многожильный канат с насаженными на него алмазными элементами в виде втулок диаметром 10—14 мм. Алмазно-канатная установка представляет собой мобильную машину (часто самоходную) с рабочим шкивом диаметром 800 – 1300 мм, приводящим в движение алмазный канат (рабочая подача осуществляется за счет перемещения всей установки по направляющим, уложенным на подошве уступа, или движения шкива при неподвижной установке). Отличительной особенностью алмазной канатно-пильной установки от описанной ранее конструкции является отсутствие рабочих роликов-блоков, формирующих рабочий контур каната, в результате чего контур вместо прямолинейного становится параболическим, выполненным в виде петли, форма и размер которой постоянно изменяются в процессе пиления, по мере перемещения установки от забоя.

Для работы алмазно-канатной установки предпочтительно иметь на массиве три плоскости обнажения. Пилению предшествуют подготовительные работы: в предполагаемой плоскости распила забуривают две стыкующиеся скважины (вертикальную и горизонтальную), через которые пропускают разомкнутый алмазный контур; затем концы контура соединяют (счаливают), насаживая канат на приводной шкив, и выполняют пропил (рис. 31, а). Аналогичным образом могут выполняться и горизонтальные пропилы, но обе скважины бурятся по подошве уступа в горизонтальной плоскости (рис. 31, б).

При недостаточном количестве плоскостей обнажений в массиве, как и в ранее описанном случае, может использоваться бестраншейный способ подготовки к выемке, предусматривающий применение проникающих шкивов (рис. 31,в, г). Алмазный канат при работе с проникающими шкивами имеет больший диаметр (до 14 мм). После образования затыловочного пропила (щели) перпендикулярно его плоскости бурится скважина или шпур, через него и через щель пропускается алмазный канат меньшего диаметра (10—11 мм), используемый для образования поперечных пропилов. Благодаря высокой скорости резания (35—45 м/с) алмазные канатнопильные установки характеризуются повышенной производительностью, достигающей на мраморе 10—14 м2/ч (стойкость алмазного каната – 500-4-2000 м2). Длина алмазного контура, как правило составляет 20—60 м, что позволяет выпиливать из массива монолиты объемом до 150—200 м3.

Расходные материалы

Основными расходными частями оборудования для гидроабразивной резки являются сопла и фокусирующие трубки, которые изготавливаются из искусственных алмазов, сапфиров, рубинов и кристаллов корунда.

Так, время наработки фокусирующей трубки изготовленной из кристалла сапфира не превышает 60 часов. Такая же трубка, с наивысшим качеством выполненная из алмазного сырья работает гораздо дольше, но при этом стоит в 20 раз дороже. Сопла из искусственного керамокарбида прослужат до 120 часов, что примерно на 20% дольше, чем такие же детали, выполненные из других материалов.

Среднее время наработки расходных деталей и узлов приведено в таблице:

Эти цифры соответствуют работе гидроабразивного станка со средним давлением в 400 MPa. При применении давления режущей струи в 600 МРа скорость обработки увеличивается на 20-30 %, а износ основных расходных материалов происходит в два раза быстрее.

Преимущества технологии перед другими методами резки металла

В отличие от гильотинной рубки металла, эта технология позволяет работать с заготовками сложной формы, для которых важна повышенная точность обработки. При гильотинной рубке кромка неизбежно деформируется, поэтому ее приходится дополнительно выравнивать – это отнимает время и требует дополнительных трудозатрат. Гидроабразивный способ позволяет получить нужный результат значительно быстрее.

Ключевое преимущество перед лазерной технологией резки – отсутствие температурной деформации. При нагревании лазером металл начинает плавиться, что негативно отражается на качестве кромки. Гидроабразивная обработка позволяет обойтись без нагрева, в итоге полученная заготовка будет сразу готова к использованию. Толщина обрабатываемых деталей может быть больше в 20 раз, так как лазерный способ позволяет работать с заготовками только толщиной не более 20 мм.

Гидроабразивная резка также по многим параметрам выгоднее плазменного способа обработки металла. Она позволяет работать с большей кривизной контура кромки, не дает образования микротрещин на поверхности, с ее помощью можно обрабатывать все материалы, а не только токопроводящие металлические сплавы.

Таким образом, гидроабразивный способ стал наиболее универсальным методом обработки металлических заготовок для получения деталей с высоким качеством кромки и точностью геометрии. Он широко применяется во многих отраслях и продолжает совершенствоваться.

Своими руками

Применение гидроабразивного оборудования для резки в домашней мастерской вполне возможно. К примеру: в реализации авторских работ для художественной или декоративной обработки небольших и некрупных заготовок. А вот изготовить своими руками такой станок можно разве, что для резки дерева, пластмассы, ламината или других не очень прочных материалов.

При этом надо учитывать, что стоимость оборудования плюс периодическая замена расходных материалов и постоянная потребность в абразиве, делают прямые затраты на один рабочий час гидроабразивной резки минимум 1400 рублей. Но это отдельная тема и если у вас есть свой опыт в использовании гидроабразивного резака в домашних условиях, поделитесь им с остальными в блоке комментариев.

Сфера применения алмазной канатной резки бетонных конструкций

- Прорезание любых видов проемов в бетоне, в материале любой толщины, любого назначения;

- Резка кирпичных стен, высокоармированного материала и монолитного бетона;

- Резка колонн, опор и балок;

- Коррекционные работы на этапе бетонирования, в том числе демонтажные работы;

- Резка бетона в условиях ограниченной шумности и в условиях ограниченной площади размещения режущего оборудования;

- Демонтаж старых зданий расположенных в жилых районах;

- Резка бетона вплотную к соседним бетонным конструкциям;

- Резка бронекамер и хранилищ материальных ценностей банковских учреждений;

- Резка ниш всевозможного назначения: под сейфы, мебель и т.п.;

- Резка отверстий всех видов конфигурации;

- Резка ригелей и фасадов;

- Резка мостовых опор, причалов, пирсов, затонувших судов и других подобных работ в условиях «под водой».

Технология алмазной канатной резки имеет лишь несколько принципиальных недостатков, в числе которых: относительно высокая стоимость работ, необходимость наличия специального дорогостоящего технологического оборудования и определенное время на разворачивание режущего инструмента и проведение подготовительных работ.

В чем заключается принцип действия и технология резки металла водой?

Давайте рассмотрим технологию резки металла водой и принцип ее действия. Во время различных работ (как в промышленности, так и в быту) часто приходится разрезать металлические конструкции. Для этой цели применяется механическая, лазерная, кислородная, плазменная резки. То есть, для разрезания металлов используется в основном механическое воздействие или высокая температура.

Каждый из этих способов имеет свои преимущества и недостатки. Например, при механической резке происходит деформация металла, а при газокислородной или плазменной – к его окислению.