В чем измеряется шероховатость поверхности

Шероховатость поверхности измеряется в микрометрах (1 мкм = 0,001 мм) и оценивается обычно по двум параметрам Rz и Ra.

Rz — это высота неровностей профиля по 10 точкам в то время как Ra — это среднее арифметическое отклонение профиля.

Примерное соответствие этих параметров друг другу с привязкой к классу чистоты шероховатости поверхности смотрите в таблице приведенной ниже:

| Класс чистоты поверхности | Среднеарифметическое отклонения профиля Ra, мкм | Высота неровностей Rz, мкм | Базовая длина l, мм |

| не более | |||

| 1 | 80 | 320 | 8 |

| 2 | 40 | 160 | 8 |

| 3 | 20 | 80 | 8 |

| 4 | 10 | 40 | 2,5 |

| 5 | 5 | 20 | 2,5 |

| 6 | 2,5 | 10 | 0,8 |

| 7 | 1,25 | 6,3 | 0,8 |

| 8 | 0,63 | 3,2 | 0,8 |

| 9 | 0,32 | 1,6 | 0,25 |

| 10 | 0,16 | 0,8 | 0,25 |

| 11 | 0,08 | 0,4 | 0,25 |

| 12 | 0,04 | 0,2 | 0,25 |

| 13 | 0,02 | 0,1 | 0,08 |

| 14 | 0,01 | 0,05 | 0,08 |

Методы и средства оценки показателя

Поверхность может иметь самые различные показатели, шероховатость один из наиболее сложных в измерении. Оценивать поверхность, а точнее, рассматриваемый показатель можно двумя наиболее распространенными методами, которые получили название качественный и количественный.

Особенностями качественного метода определения рассматриваемого показателя можно назвать нижеприведенные моменты:

- Визуальный осмотр проводится при наличии эталона. Подобный способ применяется на протяжении многих лет, но сегодня из-за невысокой эффективности встречается крайне редко.

- Поверхность может проверяться при использовании микроскоп или просто визуально. Специалист с высокой вероятностью может на ощупь определить то, к какому классу можно отнести поверхность.

Применение метода визуального осмотра возможно только в случае, есть тонкость обработки поверхности невысока. Контроль рассматриваемым методом определяет использование эталонов, которые должны иметь соответствующую шероховатость. Контролировать показатель можно только в том случае, если эталон изготовлен из того же материала, что и контролируемой детали. При недостаточной эффективности метода контроля при визуальном осмотре используются специальные микроскопы. Но зачастую визуального контроля недостаточно

Контролировать шероховатость можно и количественным методом. Он основан измерение параметра при помощи профилометра и профилографа. Контролировать параметры в данном случае приходится при контакте инструмента с поверхностью.

Профилографы – контактный инструмент, при помощи которого проводится измерение рассматриваемого показателя. Данная методика основана на измерении показателя путем получения изображения микронеровностей профиля. После получения изображения при измерении проводятся определенные расчеты.

Оценка этим прибором проводится следующим образом:

- Он контактный, поверхность ощупывается при помощи алмазной иглы.

- Этот прибор может относиться к оптико-механической группе оборудования. Подобные методики позволяют получить фотографию: деталь ощупывается и изображение наносится на ленту в увеличенном виде. При контактной методике проверка позволяет определить от 4-го до 11-го класс. Проверить подобным способом можно металл и другие материалы.

Профилометры: виды и применение

Профилометры – методика, предусматривающая использование инструмента, который не предусматривает получение изображений. Контактный метод позволяет провести точные расчеты для получения нужного результата. Этот инструмент может относиться к контактной группе, имеет следующие особенности:

- Относится оборудование к рассматриваемой группе по причине проверки путем ощупывания поверхности иглой.

- Оценка проводится за счет перемещения иглы вдоль своей оси. При этом оценивается частота и амплитуда колебания. Их определение позволяет определить класс шероховатости.

- Прибор относится к электрическим системам, имеет специальные датчики и процессор для обработки полученной информации. В данном случае для определения Ra или Rz не нужно проводить сложные расчеты. Способ подходит для случая, когда высота микронеровностей находится в пределе от 0,03 до 12 мкм. Можно проверять этим устройство металлы и другие материалы. Определять рассматриваемый показатель данным способом решил В.М. Киселев, который разработал это средство.

Есть довольно много методов определения степени шероховатости. Некоторые средства и методы уже практически не применяются по причине появления более современных инструментов, которые позволяют повысить точность изменения и снизить вероятность ошибки. Некоторое оборудование относится к контактному типу, другие к оптическому и смешанному типу. Выбор зависит от того, насколько высока должна быть точность проведенных измерений.

Средства измерения шероховатости поверхности

Шероховатость поверхности можно измерить двумя способами:

- Визуальный метод сравнения поверхности с эталоном (сравнение на ощупь)

- Прибором для измерения шероховатости

Для экспресс оценки в машиностроительной, ремонтной и приборостроительной отраслях промышленности, где допускаются отклонения от проектной величины, как правило, используют визуальный метод сравнения. В качестве эталонов используют образцы шероховатости, полученные различными способами обработки и имеющие заранее известное значение шероховатости.

Для более точного измерения шероховатости поверхности, в местах где требуется строгое соответствие проектным величинам, применяют специальные приборы: профилометры или профилографы. С помощью профилографа получают так называемую профилограмму, которая требует дополнительной расшифровки, в то время как профилометр сразу показывает точное значение неровности по заданным параметрам. Существуют как портативные профилометры применяемые в «полевых» условиях, так и стационарные приборы, которые используются в метрологических лабораториях для непосредственной калибровки эталонов шероховатости, а так же в учебных целях.

Исходя из выше сказанного можно сделать вывод, что контроль поверхности важно проводить в тех случаях, когда необходимо износостойкость, антикоррозийную стойкость и исключить возможность появления поверхностных трещин от усталости металла. Иногда низкий уровень шероховатости нужно получить не только для технических характеристик детали, но и для ее эстетического вида.

Шероховатость поверхности: обозначение на чертежах, ГОСТ, классы

Механизм возникновения шероховатости

Дефекты могут возникать в процессе обработки поверхности как машинным способом, так и вручную. На уровень шероховатости может влиять несколько факторов:

- Качество инструмента и уровень его износа.

- Вибрации станка в случае машинной обработки, люфты, зазоры и т.д.

- Прилагаемые усилия, скорость вращения фрезы, наличие или отсутствие охлаждения и т.д.

- Механические свойства, как материала, так и инструмента.

Классы шероховатости позволяют определить качество изделия и возможность его применения в той или иной сфере. Существуют следующие классы чистоты поверхности:

- Грубая – результат работы простым ручным инструментом или первичный этап машинной обработки. Грубые детали имеют явные неровности, которые видно невооружённым взглядом.

- Получистая – возникает при ручной обработке более точным инструментом или при чистовой машинной обработке. Визуально неровности будут едва заметны.

- Чистая – достичь такой поверхности можно при использовании инструмента для шлифовки, увидеть неровности при этом можно будет только с помощью специального оборудования.

- Очень чистая – эталонный класс обработки, когда неровности почти отсутствуют, достигается путём высокоточной шлифовки.

Маркировка структуры поверхности

На чертежах обозначение шероховатости делается для всех поверхностей изделия, за исключение тех, шероховатость которых не обозначена требованиями. В конструкторской документации маркировка обозначается специальным значком, который имеет дополнительную полку и прочие уточнения. Если способ обработки не указывается, то на чертеже значок изображается без полки.

Знаки для обозначения шероховатости поверхности в зависимости от вида её обработки

Основной значок, который соответствует стандартном условию нормирования шероховатости. Используется, когда метод образования шероховатости не регламентирован.

Методы осуществления контроля

Для осуществления контроля шероховатости поверхности используются два метода:

- качественный;

- количественный.

При проведении качественного контроля проводится сравнительный анализ поверхности рабочего исследуемого и стандартного образцов путем визуального осмотра и на ощупь. Для проведения исследования выпускаются специальные наборы образцов поверхностей имеющих регламентную обработку согласно ГОСТ 9378-75. Каждый образец имеет маркировку с указанием показателя Ra и метода воздействия на поверхностный слой материала (шлифовка, точение, фрезерование т.д.). Используя визуальный осмотр можно достаточно точно дать характеристику поверхностного слоя при характеристиках Ra=0.6-0.8 мкм и выше.

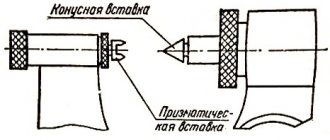

Образцы шероховатости поверхности

Количественный контроль поверхности проводится с использованием приборов работающих с применением разных технологий:

- профилометра;

- профилографа;

- двойного микроскопа.

Как выбрать шероховатость?

Выбор шероховатости не такой уж и сложный процесс, как может показаться. Везде, где я работал, да и у знакомых так же, по умолчанию выбирается шероховатость Ra6,3 для всех поверхностей, где нет конкретных указаний о гладкости поверхности. Для более гладких поверхностей, например, шлифованных, значение шероховатости может быть в пределах от 3,2 до 0,1. Смотреть нужно по целевой принадлежности детали. Например, если к поверхности, для которой указывается шероховатость, будет прикладываться охлаждаемый радиатор, то ее нужно сделать гладкой – Ra1,6. За все время работы я встречал использование только четырех вариантов шероховатости:

- 6,3 везде

- 3,2 в более аккуратных местах, таких как канавки под уплотнительную резинку

- 1,6 в местах контакта охлаждаемых поверхностей

- 0,8 в местах, где поверхность полировалась (лазерная техника)

При попытках рассмотреть этот вопрос в интернете, можно найти много разнообразных картинок с теорией, где нарисована хитрая деталь со всеми возможными видами обработки и указаны шероховатости для этих видов. Характерно то, что на всех этих картинках цифры указаны вроде бы одинаковые, но диапазоны у них разные. В любом случае, для общего понятия правильной постановки шероховатости будет достаточно и списка выше, а для более хитрых деталей следует изучить требование, которые к ним применяются конкретно на предприятии или заказчиком.