Определение

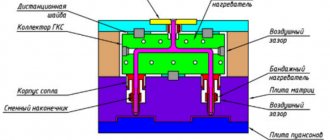

Прижимные устройства состоят из контейнера, содержащего пуансон, форму, иглы и другие компоненты. Что такое удар? Он играет важную роль в процессе штамповки или маркировки и является одним из основных элементов прижимного устройства. Задача пробойника — надавить на металлическую деталь, чтобы выделить на ней определенные символы или отверстия. Кроме того, на этом оборудовании можно выдавить необходимую деталь, нанести стандартную или зеркальную маркировку и распечатать необходимое количество элементов.

Виды пуансонов

По типу конструкции и способу воздействия детали используются следующие виды:

- перфорированные элементы;

- штамповочные машины.

- пробивные устройства;

- колющие кулаки;

Если вам нужно создать большой объем деталей, вы можете поместить пуансон в специально изготовленный держатель.

Напарница

Не менее важной деталью при полиграфической продукции является матрица. Это коробка, в которую должен поместиться перфоратор. Матрица принимает непосредственное участие в процессе формирования формы на поверхности изделия. В оборудовании для прямой штамповки пресс-форма представляет собой камеру, в которую загружается прессованный материал. Нижняя часть коробки формирует изображение на деталях, а удар направлен на содержимое сверху. В зависимости от сложности изготавливаемой детали бывают сплошные и композитные формы.

Типы и виды пуансонов и матриц

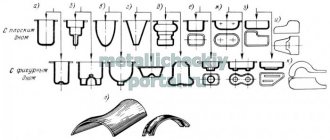

Типы пуансонов различаются конструкцией, которая продиктована технологическим назначением:

- пробивные, просечные;

- вырубные;

- прошивочные;

- формовочные;

- гибочные.

Каждый тип инструмента предназначен для выполнения операций, в каталоге находятся фото пуансонов всех видов.

Пробивной пуансон: выполняет пробивку, просечку отверстий в листовом материале, отделяет часть материала, образуя внутренний замкнутый контур. Может быть использован для перфорации листового материала. Часто оборудован отлипателем для сброса высеченной детали.

Вырубной пуансон (шплинтон): отделяет заготовки внешний замкнутый контур детали. Пуансон вырубного штампа в зависимости конфигурации может вырубать металл под углами с 1 градуса, в 1-2 этапа. Пуансон вырубной и матрица чаще используются для работы с материалом толщиной до 1,5 мм.

Прошивочный пуансон для пресса: создает в заготовке отверстия (сквозные/глухие) путем вытеснения металла. Может быть сплошным/пустотелым, создавая отверстия малых, либо больших (500-800 мм) диаметров соответственно.

Формовочный пуансон: создает из металлического листа объемное рельефное изделие замкнутого контура, часто за один этап.

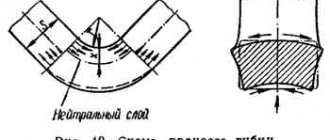

Гибочный пуансон: сгибает металл по заданной линии, вдавливаясь в заготовку на требуемую глубину, тем самым формируя гиб.

Деталь пуансон может иметь разную форму: простую геометрическую (цилиндр, шестигранник, квадрат, прямоугольник), либо фасонную (сложную), которая применяется для создания деталей со сложным контуром.

По типу своей конструкции матрица может быть

- Цельная матрица: для работы с деталями простого наружного контура.

- Сложная матрица: для обработки сложно контурных изделий.

- Сборная матрица: изготавливается на высокоточном станковом оборудовании с применением минимума ручных работ. Чтобы начать работу, достаточно лишь быстро, без затруднений запрессовать ее элементы в обойму.

- Составная матрица: состоит из нескольких идентичных модулей. Применяется в пресс-формах с несколькими гнездами.Разъемные основы применяются, если будущее изделие имеет сложную геометрию. Чаще всего используют простые модули.

В зависимости от характеристик производимого изделия, пуансон и матрица могут применяться как взаимодополняющие части комплекта, либо по отдельности. Так, основа может быть использована без пуансона, если требуется изготовить деталь с плоской подошвой. При производстве строительных материалов в некоторых случаях его применение также не требуется: например, при формовании стандартного кирпича, когда качество поверхности не имеет важности. Если штампуется листовой материал, работы могут быть проведены без модуля основы — под заготовку помещают лишь ровное основание.

Как работает пресс

В процессе работы пуансон (что это такое, мы обсуждали в начале статьи), нажимая на специальную шайбу, воздействует на металлическую деталь, которая в свою очередь проходит через матрицу. Таким образом получается заготовка необходимой формы. В процессе работы детали прессового оборудования подвергаются колоссальному давлению, достигающему до 500 кг на 1 кв. Мм. А еще они постоянно нагреваются до уровня выше 200 градусов. Это вызывает износ деталей штамповки и пресса. А за счет дополнительного воздействия обрабатываемых продуктов пуансоны и плашки со временем теряют твердость. Поэтому их долговечность зависит от материала, из которого они сделаны.

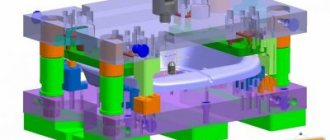

Изготовление пуансонов

При производстве штампов используются высокоточные станки с программным управлением. Первоначально используются фрезерные станки, которые механически изготавливают и обрабатывают детали. Затем они полируются и далее рабочий контур штампа наносится на поверхность с помощью гидрооборудования. После изготовления пуансона его помещают в специальную закалочную печь.

Выпускаемые пуансоны могут быть цилиндрическими и фасонными, изготовление которых требует более длительного и сложного процесса. Также производятся штампы, содержащие буквы или цифры. Это кусок стали квадратного сечения, с распиленным наконечником, на котором выгравирована необходимая отметка. Пуансон такой формы используется для маркировки различных номеров, металлических деталей, элементов машин и других изделий.

Матрица, в свою очередь, изготавливается после штампа по его отпечатку. Емкость должна быть немного больше по ширине и размеру. Таким образом, необходимое расстояние между деталями регулируется путем самостоятельной обработки.

Детали прессового оборудования быстро изнашиваются и требуют периодической замены. На использование штампов влияют методы производства пресс-форм и промышленность. Средний срок службы компонентов пресса составляет около 6 лет.

Пуансон к штампу на деталь «Чаша» Пуансон к штампу на деталь «Чаша»

Порядок оформления участия в торгах, перечень документов участника и требования к оформлению: Лица, имеющие намерение принять участие в торгах, представляют в порядке, установленном Регламентом ЭТП, заявку на участие в торгах с приложением необходимых документов. Заявка на участие в торгах оформляется в форме электронного документа и должна соответствовать требованиям, установленным Федеральным законом «О несостоятельности (банкротстве)» и Регламентом ЭТП, а также требованиям, указанным в сообщении о проведении торгов. Заявка на участие в торгах составляется в произвольной форме на русском языке и должна содержать следующие сведения: наименование, организационно-правовая форма, место нахождения, почтовый адрес заявителя (для юридического лица); ФИО, паспортные данные, сведения о месте жительства заявителя (для физического лица, для индивидуального предпринимателя); номер контактного телефона, адрес эл. почты заявителя; банковские реквизиты для возврата задатка. Заявка на участие в торгах должна содержать также сведения о наличии или об отсутствии заинтересованности заявителя по отношению к Должнику, кредиторам, Конкурсному управляющему и о характере этой заинтересованности, сведения об участии в капитале заявителя Конкурсного управляющего, а также саморегулируемой организац…

Показать полностью ии арбитражных управляющих, членом или руководителем которой является Конкурсный управляющий. К заявке на участие в торгах должны прилагаться следующие документы: свидетельство о постановке юр. лица или ИП на учет в налоговом органе, действительное на день представления заявления на регистрацию, выписка из единого гос. реестра юр. лиц (для юр. лица), выписка из единого гос. реестра ИП (для ИП), копии документов, удостоверяющих личность (для физического лица), надлежащим образом заверенный перевод на русский язык документов о гос. регистрации юр. лица или гос. регистрации физ. лица как ИП в соответствии с законодательством соответствующего государства (для иностранного лица); документ, подтверждающий полномочия лица на осуществление действий от имени заявителя; письменное решение органов управления заявителя об одобрении сделки по приобретению имущества, реализуемого на торгах, в соответствии с учредительными документами и законодательством Российской Федерации; документ, подтверждающий перечисление или оплату задатка организатору торгов. Документы, прилагаемые к заявке, представляются в форме эл. документов, подписанные ЭЦП заявителя.

Порядок и критерии определения победителя торгов: Победителем торгов признается участник, предложивший наиболее высокую цену за соотв. лот. Решение Организатора торгов об определении победителя торгов принимается в день подведения результатов торгов и оформляется протоколом о результатах проведения торгов. Суммы внесенных заявителями задатков возвращаются всем заявителям, за исключением победителя торгов, в течение 5 рабочих дней со дня подписания протокола о результатах проведения торгов.

Срок и порядок подписания договора купли — продажи: В течение 5 дней с даты подписания протокола о результатах торгов конкурсный управляющий направляет победителю торгов предложение заключить договор купли-продажи имущества с приложением проекта данного договора в соответствии с представленным победителем торгов предложением о цене имущества. В случае отказа или уклонения победителя торгов от подписания данного договора в течение 5 дней с даты получения указанного предложения конкурсного управляющего, внесенный задаток ему не возвращается, и конкурсный управляющий вправе предложить заключить договор купли-продажи имущества участнику торгов, которым предложена наиболее высокая цена имущества по сравнению с ценой имущества, предложенной другими участниками торгов, за исключением победителя торгов.

Сроки уплаты покупной цены по итогам проведения торгов: Победитель торгов на основании протокола (договора) осуществляет платеж путем перечисления денежных средств на расчетный счет продавца: получатель – Общество с ограниченной ответственностью «Рекстром-М», ИНН 7706238671, ОГРН 1027739449000, КПП 770601001, р/с 40702810940000073945 в ПАО «Сбербанк» г.Москва, к/с 30101810400000000225 в ГУ Банка России по ЦФО, БИК 044525225. Оплата в соответствии с договором купли-продажи имущества — в течение 30 дней с момента подписания такого договора, на расчетный счет продавца. В соответствии с положениями ч. 15 п. 2 ст. 146 НК РФ операции по реализации имущества и (или) имущественных прав должников, признанных в соответствии с законодательством Российской Федерации несостоятельными (банкротами) не признаются объектами налогообложения.

Из чего изготавливаются пуансоны

Важное требование к штампам и дыроколам — грамотный выбор материала, из которого они будут изготовлены. Чем хуже сталь, тем ниже производительность прессового оборудования. Объемные пуансоны сложной формы изготавливаются из стальных сплавов с высоким содержанием хрома и углерода. Самый распространенный материал — сталь с маркировкой Х12Ф1. Он имеет высокую износостойкость, отличную закаливаемость и не подвергается значительной деформации в процессе эксплуатации. Для изготовления форм простых видов используется инструментальная углеродистая сталь У8А — У11А.

Детали из жаропрочных металлов при эксплуатации сохраняют твердость и не теряют форму. Для увеличения срока службы форм в производство внедрены материалы из твердых и быстрорежущих сплавов. Режущая кромка наносится на форму или корпус формы. Наилучшие результаты в производстве формованных деталей показали такие сплавы, как сталинит и стеллит. Они гарантируют твердость элементов без необходимости закалки.

Расчет исполнительных размеров матриц и пуансонов разделительных штампов

В зависимости от принятой технологии изготовления штампов применяют следующие методы расчетов исполнительных размеров:

а) определение исполнительных размеров матрицы для вырезки контура и пуансона для пробивки отверстия. Соответственно вторая рабочая деталь дорабатывается по первой с заданным зазором z;

б) определение исполнительных размеров пуансонов для вырезки контура и для пробивки отверстия. Матрица дорабатывается по пуансонам с зазором z (способ изготовления матрицы по оттиску пуансона);

в) определение исполнительных размеров матрицы и пуансона при раздельном способе их изготовления.

Примечание: Раздельный способ изготовления рекомендуется преимущественно при круглом рабочем контуре и при допусках на штампуемую деталь не выше 4-го класса точности.

Наружный контур или отверстие штампуемой детали, имеющей сложную конфигурацию при расчете исполнительных размеров, следует разделить на элементы, размеры которых при износе штампа уменьшаются, увеличиваются или не изменяются.

Исполнительные размеры рассчитываются с учетом оставления максимальных допустимых припусков на износ матрицы и пуансона. Схема условного расположения допусков, припусков и зазоров изображена на черт. 13, а расчетные формулы приведены в табл. 11.

Черт. 13.

Таблица 11.

В табл. 12 даны допуски на детали, штампуемые по 3, 4, 5 и 7-му классам точности, припуски на износ пуансонов и матриц и допуски на их изготовление (при совместном изготовлении матриц и пуансонов). Припуски на износ (П) установлены и зависимости от допусков на штампуемые детали (Δ), а именно:

- при Δ≤0,1 мм П = Δ;

- при Δ >0,1 мм П=0,8Δ (с целью получения округленных размеров)

При расчете исполнительных размеров величина припуска (П) может быть принята:

Пmin=0,5Δ; Пmax=Δ.

Таблица 12.

| Допуски наштампуемые детали по 3-7-му классам точности | Припуски на износ П | Допуски на рабочие размеры | Допуски наштампуемыедетали | Припуски на износ П | Допуски на рабочие размеры | ||

| матрицы δ | пуансона δ’ | по 3-7-му классам точности | матрицы δ | пуансона δ’ | |||

| 0,020 | П=Δ | 0,006 | 0,004 | 0,26 | 0,20 | 0,045 | |

| 0,025 | 0,008 | 0,005 | 0,28 | ||||

| 0,030 | 0,009 | 0,006 | 0,30 | 0,25 | 0,060 | ||

| 0,035 | 0,011 | 0,008 | 0,34 | ||||

| 0,040 | 0,36 | 0,30 | 0,080 | ||||

| 0,045 | 0,013 | 0,009 | 0,38 | ||||

| 0,050 | 0,015 | 0,011 | 0,40 | ||||

| 0,060 | 0,018 | 0,013 | 0,43 | 0,35 | 0,100 | ||

| 0,070 | 0,021 | 0,015 | 0,46 | ||||

| 0,080 | 0,024 | 0,01 | .0,52 | 0,40 | 0,120 | ||

| 0,090 | 0,027 | 0,020 | 0,53 | ||||

| 0,100 | 0,030 | 0, 022 | 0,60 | 0,50 | 0,140 | ||

| 0,120 | 0,10 | 0,62 | |||||

| 0,140 | 0,12 | 0,035 | 0,030 | 0,68 | 0,55 | 0,170 | |

| 0,160 | 0,14 | 0,74 | 0,60 | ||||

| 0,170 | 0,8 | 0,70 | 0,200 | ||||

| 0,200 | 0,16 | 1,00 | 0,80 | ||||

| 0,230 | 0,18 | 1,15 | 0,90 | 0,260 | |||

| 0,240 | 1,35 | ||||||

| 0,250 | 0,20 | 0,045 | 0, 045 | 1,55 | 1,25 | 0,300 | |

Примечание:

- В случае применения для штампов мятриц с конусными рабочими отверстиями (тип III табл. 16) припуск на износ (П) принимается ровный допуску на штампуемую деталь (Δ).

- Предельные отклонения размеров штампуемых деталей, изготовляемых по 7-му классу точности и не ограниченных допусками: охватывавших — по А2, охватываемых— по В2, прочих ± 1/2(А2-В2).

При раздельном изготовленнн круглых матриц и пуансонов допуски на их изготовление принимаются по табл. 13.

Таблица 13.

| Номинальные диаметры в мм | Наименованиедеталей штампа | Толщина материала в мм | ||||||

| до 0,5 | св. 0,5 до 1 | с в. 1 до 2 | св. 2 до 3 | св. 3 до 6 | св. 6 | |||

| Св. | До | Допуски на изготовление матриц и пуансонов | ||||||

| 1 | 3 | Матрица Пуансон | А (+0,010) С (-0,006) | — — | — — | |||

| 3 | 6 | Матрица Пуансон | — — | А (+0,013)С (-0,008) | А (+0,025)С (-0,025) | — — | ||

| 6 | 10 | Матрица Пуансон | — — | А (+0,016) С (-0,010) | А3 (+0,030)С3 (-0,030) | |||

| 10 | 18 | Матрица Пуансон | — — | А (+0,019)С (-0,012) | А3 (+0,035)С3 (-0,035) | |||

| 18 | 30 | Матрица Пуансон | — — | А (+0,023) С (-0,014) | А3 (+0,045)С3 (-0,045) | |||

| 30 | 50 | Матрица Пуансон | — — | А (+0,027) С (-0,017) | А3 (+0,050) С3 (-0,050) | |||

| 50 | 80 | Матрица Пуансон | — — | А (+0,030)С (-0,020) | А3 (+0, 060) С3 (-0,060) | |||

| 80 | 120 | Матрица Пуансон | — — | А (+0,035) С (-0,023) | А3 (+0,070) С3 (-0,070) | |||

| 120 | 180 | Матрица Пуансон | — — | А (+0,040) С (-0,027) | А3 (+0,080) С3 (-0,080) | |||

| 180 | 260 | Матрица Пуансон | — — | А (+0,045)С (-0,030) | А3 (+0,090)С3 (-0,090) | |||

| 260 | 360 | Матрица Пуансон | — — | А (+0,050)С (-0,035) | А3 (+0,100) С3 (-0,100) | |||

| 360 | 500 | Матрица Пуансон | — — | А (+0,060)С (-0,040) | А2а (+0,095) С2а (-0,062) | А3 (+0,120) С3 (-0,120) | ||

Ниже дан пример расчета исполнительных размеров матрицы и пуансона для штамповки детали, изображеной на черт. 14.

Черт. 14.

Материал: латунь Л62, толщина s= 1 мм, двухсторонний зазор между матрицей и пуансоном z=0,05 мм (табл. 10). При расчетах исполнительных размеров значения припусков на износ (П) и допусков на изготовление (δ) н (δ’) принимаются по табл. 12. Расчетные формулы приведены в табл. 11.

Черт. 15.

Исполнительные размеры матрицы (черт. 15) для вырезки элементов контура 18+0,24 и 25+0,28, уменьшающиеся при износе штампа, определить по формуле (12):

- Lм=(Lн+П)-δ=(18+0,18)-0,035=18,18-0,035

- Lм=(Lн+П)-δ=(25+0,20)-0,045=25,2-0,045

Исполнительные размеры матрицы (черт. 15) для вырезки элементов контура 80-0,74 и 60-0,4, увеличивающиеся при износе штампа, определить по формуле (15):

- Lм=(Lн-П)+δ=(80-0,6)+0,17=79,4+0,17

- Lм=(Lн-П)+δ=(60-0,3)+0,08=59,7+0,08

Исполнительные размеры матрицы для вырезки элементов контура 8±0,05; 15±0,06 и 65±0,4, не изменяющиеся при износе штампа, определить по формуле (24):

- Lм=Lн±0,5Δ=8±0,025;

- Lм=Lн±0,5Δ=15±0,03;

- Lм=Lн±0,5Δ=65±0,2.

Примечание: Пуансон для вырезки элементов контура пригоняется по матрице с зазором z=0,05.

Исполнительные размеры пуансонов для пробивки отверстий (черт. 16), уменьшающиеся при износе штампа, определить по формуле (14):

- Lп=(Lм+П)-δ=(6+0,8)-0,008=6,08-0,008

Примечание: Отверстия в матрицах пригоняются по пуансону с зазором z=0,05 (табл. 10)

Черт. 16 Черт.17

В случае применения профильной шлифовки пуансона для вырезки элементов контура и доработки матрицы по пуансону (черт. 17) рассчитываются размеры пуансона.

Исполнительные размеры пуансона для вырезки элементов контура 18+0,24 и 25+0,28, уменьшающиеся при износе штампа, определить по формуле (13):

- Lп=(Lн+П+z-δ’)+δ’=(18+0,18+0,05-0,035)+0,035=18,195+0,035

- Lп=(Lн+П+z-δ’)+δ’=(25+0,20+0,05-0,045)+0,045=25,205+0,045

Исполнительные размеры пуансона для вырезки элементов контура 80-0,74 и 60-0,4, увеличивающиеся при износе штампа, определить но формуле (16):

- Lп=(Lн-П-z+δ’)-δ’=(80-0,6-0,05+0,17)-0,17=79,52-0,17

- Lп=(Lн-П-z+δ’)-δ’=(60-0,3-0,05+0,08)-0,08=59,73-0,08

Исполнительные размеры пуансона для вырезки элементов контура 8±0,05; 15±0,06 и 65±0,4, не изменяющиеся при износе штампа, определись по формуле (24). т. е. аналогично расчету исполнительных размеров матрицы.

Ниже дан пример расчета исполнительных размеров круглых матриц и пуансонов (при раздельном их изготовлении) для штамповки шайб ( Черт. 18). Припуск на износ принимается по табл.12, допуски на изготовление — по табл.13, зазоры — по табл. 10. Определяем по формулам (15) и (15а) размеры матрицы и пуансоны для вырезки контура (черт. 19):

- Lм=Dм=(40-0,25)+0,027=39,75+0,027

- Lп=Dп=(39,75-0,21)-0,017=39,54-0,017

Черт. 18 Черт.19

Определяем по формулам (14) и (14а) размеры пуансона и матрицы для пробивки отверстия (черт. 20):

- Lп=Dп=(20+0,2)-0,014=20,2-0,014

- Lм=Dм=(20,2+0,21)+0,028=20,41+0,028

Черт. 20.

Соседние страницы

- Выбор конструкции разделительного штампа и типа блока

- Расчет усилия вырезки детали

- Расчет усилия снятия и проталкивания детали или отхода

- Определение центра давления штампа

- Зазоры между матрицей и пуансоном в вырезных и пробивных штампах

- Выбор габаритов матриц, расположение крепежных отерстий

- Профиль рабочего отверстия матриц

- Составные матрицы

- Режущие и фланцовочные секции

- Способы крепления и конструктивные элементы пуансонов

- Составные пуансоны

- Пуансоны для пробивки отверстий малых диаметров

- Пуансоны для вырезки неметаллических материалов

- Типы съемников

- Зазоры между съемником и пуансоном

- Неподвижные съемники

- Съемники для штампов совмещенного действия и с верхним прижимом

- Направляющие планки

- Упоры

- Фиксаторы

- Ловители

- Ножи шаговые, ножи для разрезки отходов

- Подкладные плитки

- Провальные отверстия в плитах

- Толкатели и отлипатели

- Штампы для вырезки с перфорацией

- Чистовая вырезка и пробивка

- Штампы для вырезки и пробивки деталей из магниевых сплавов, нержавеющих и жаропрочных сталей

- Штампы для вырезки и пробивки отверстий из титановых сплавов

- Особенности конструирования штампов для изготовления деталей из гетинакса и текстолита

- Применение самотвердеющих пластмасс в штампах

Похожие записи:

Нет похожих записей.

Пробивка листовой детали

Работа пробивной печати довольно проста. В этом случае часть материала, помещенного в приспособление, отделяется от основного по заданному контуру. В процессе резки образуются внутренние отверстия. Процесс использования штампов, штампов при пробивке напоминает вырезание деталей ножницами. В этом случае режущими элементами являются матрица и пуансон с острыми краями.

В конструкции пуансона хорошо видно, как металл вдавливается в нижнюю часть матрицы с последующим изгибом и деформацией материала. В конце работы, как только будет достигнуто максимальное давление, металлические волокна рвутся и на изделии делается соответствующий надрез.

В статье мы рассмотрели, из какого материала сделан дырокол, из чего он состоит и где применяется. С их помощью чеканят монеты, медали, значки, печати, структурированные рисунки, лекарства и многие другие изделия.

Принцип работы матрицы

В матрицу, либо в пространство между ней и пуансоном помещают заготовку, либо заливают исходную смесь. Пуансон непосредственно, либо передавая усилие через пресс-шайбу, давит на материал, прижимая его к матрице, либо продавливая его сквозь нее. Если материал сыпучий, дополнительно может быть применено воздействие вибрацией с целью увеличения плотности.

Роль зазора между матрицей и пуансоном

Величина зазора между пуансоном и матрицей определяет чистоту, ровность среза, и зависит от:

- вида выполняемой операции;

- типа, толщины исходного материала.

Рекомендованный просвет — 4-16% толщины обрабатываемого материала. Допустима штамповка с помощью пуансона с зазором в 30%, если его кромки достаточно остры. Однако при этом изготовленные детали будут иметь лишь удовлетворительное качество. Во время работы у режущих кромок пуансона и матрицы образуются поверхности сдвига. Они должны совпадать между собой и формировать общую поверхность скалывания. Это происходит, только если зазор между элементами оснастки оптимален.

Причины чрезвычайной важности величины просвета:

- Преуменьшенный зазор провоцирует расслоения, разрывы на поверхности среза. Это происходит из-за несовпадения скалывающих трещин, формирующих перемычку, впоследствии трансформирующуюся в заусенец.

- Преувеличенный зазор сопровождается изгибом материала и приводит к округлению кромок детали, если заготовка толстая. Разрыву тонкой заготовки, растянутости и зазубренности ее граней.

Неправильно подобранный зазор приводит к отрицательным последствиям:

- низкое качество краев обработанной детали, отверстий;

- деформация материала;

- медленный съем листа;

- усиленное истирание поверхности инструмента, влекущее сокращение период службы;

- затраты дополнительных усилий;

- упрочнение возникших заусенец деформацией;

- аномальное повышение температуры.

Правильно подобранный зазор обеспечивает:

- чистоту, гладкость кромок детали, отверстий;

- отсутствие деформаций материала;

- легкий съем листа;

- период службы инструмента (2-3 года).

Определить правильность зазора можно по следующим признакам.

- Слишком малый просвет дает на высечке излом под малым углом к малому гладкому участку.

- Большой просвет формирует на высечке грубый излом под большим углом к малому гладкому участку.

- Оптимальный зазор обеспечивает одинаковый угол верхнего и нижнего изломов, равномерность между собой.

Использование пуансонов и матриц при производстве, обработке материалов чрезвычайно ускоряет изготовление однотипных деталей, удешевляет штучное производство. Комплекты изготовлены не только для промышленных предприятий, но и для использования в бытовых масштабах.