Запрос «Гвозди» перенаправляется сюда; см. также другие значения.

Запрос «Гвоздь» перенаправляется сюда; см. также другие значения.

Гвоздь

— крепёжное изделие, метиз в виде стержня с головкой и острым концом. По форме стержень может быть цилиндрическим, параллелепипедным, конусовидным или пирамидальным. Гвоздь используется для крепления деталей из различных материалов (в основном древесных) между собой. Путём забивания молотком осуществляется внедрение гвоздя в тела соединяемых деталей, в которых гвоздь удерживается силой трения.

В ряде отраслей гвозди носят специальные названия, например, костыль на железной дороге.

Из какого материала сделаны гвозди?

Бронзовые гвозди находили при раскопках строений Древнего Египта и других древних культур. Исторические источники сообщают об использовании гвоздей в Римской империи для прибивания преступников к деревянным крестам[источник не указан 2692 дня

]. В России упоминания о мастерах-гвоздарях известны с XIII века[2].

Современные гвозди изготавливаются преимущественно из стали. В отдельных случаях они делаются из латуни, меди, бронзы, цинка, пластика и других материалов.

Какие типы гвоздей бывают?

Гвозди можно классифицировать по материалу изготовления, способу покрытия для защиты от коррозии, по размеру основания и шляпки. Мы остановимся на различиях крепежных элементов исходя из их конструктивных особенностей, назначения и области применения.

Строительные гвозди

Являются самыми распространенными и универсальными. Их можно отличить от других типов по гладкому основанию и аккуратной шляпке, которая может быть прямой или конусовидной формы. Стержень в 3–4 раза меньше диаметра головки. Тело возле шляпки покрыто многочисленными, но неглубокими засечками. Они необходимы для улучшения держательной способности. Также такой рисунок помогает крепче соединить изделия между собой и извлечь гвоздь, если это будет необходимо.

Строительные гвозди идеальны для возведения временных и постоянных построек и сооружений. Область применения: крепление деревянных поверхностей друг с другом монтаж элементов навесного характера из древесины, а также скрепление листов из твердых материалов, таких как ОСБ и МФП.

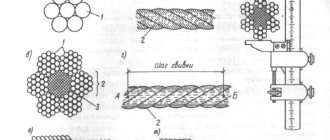

Винтовые (витые) гвозди

Имеют витой стержень с незаконченной резьбой. Профиль, выполненный в виде спирали, обеспечивает прочность крепления. Удерживающая способность винтового типа крепления в четыре раза выше, чем у гвоздя стандартного вида. Возле шляпки выполняются насечки рифленой конфигурации. Но могут выпускаться полностью гладкие варианты.

Область применения витых изделий – это старые или деформированные деревянные конструкции. С их помощью удается укрепить ДВП и ДСП изделия. Гвозди винтового типа применяются для сооружения причалов, монтажа террасы и палубной части помещений кораблей. Ими обшивают фасады. Иногда используют для обрешетки крыши.

Ершеные (гребенчатые) гвозди

Имеют на стержне поперечные насечки. В профиль напоминают конус. Наклон его около 65 градусов в сторону острой части. Рифленая поверхность составляет чуть меньше половины в соотношении рабочего тела. Такая конструкция гвоздя повышает прижимную способность и не дает возможности выпрыгнуть крепежу из посадочного отверстия. Если такой гвоздь забить, то возможности извлечь обратно уже не будет.

Ершеные крепежи подходят для тех же работ, что и винтовые. Ими можно скреплять капитальные конструкции, которые в дальнейшем планируется подвергать сильным нагрузкам и возможным деформациям. Это оптимальный вариант для проведения кровельных работ.

Дюкерт-гвозди

Этот тип гвоздей еще называют столярным. В отличие от строительного типа, они имеют аккуратную и еле заметную шляпку. Такая конструкция нужна для менее заметного нахождения гвоздя в конструкции после забивки. Предназначены они для работ по креплению плинтусов, вагонки, для крепления наличников для дверей и окон.

Дюкер-гвозди созданы по типу декорирования. Их задача остаться незаметными в скрепляемом материале и выполнить функцию устойчивого соединения. В шляпке у них есть небольшое углубление для более простого забивания при помощи добойника, чтобы минимизировать риск повреждения изделия.

Анкерные гвозди

Нестандартный тип гвоздей со специфической областью применения. Они используются для скрепления монтажных пластин. Как правило, головка анкерного гвоздя имеет вид конуса. На рабочую часть нанесена насечка, которая призвана обеспечить прочность и надежность крепления.

Анкерным типом удобно соединять гипсокартон, строительный картон и ДВП. Соединение таким гвоздем получается достаточно прочным из-за конусной головки и насечки.

Дюбель-гвозди

Напоминает простой саморез с дюбелем, выполненным из пластмассы. Принцип забивания в поверхность состоит в том, что этот гвоздь отдельно в дюбель не вкручивается. Он вбивается совместно с ним в отверстие, которое требуется заранее просверлить. Дюбель-гвоздь легко выкрутить отверткой. Его используют для скрепления различных видов деревянных поверхностей, металлических профилей, изделий из кирпича и бетона.

Гвозди для обрешетки крыши

Обрешетку кровли проводят при помощи оцинкованных гребенчатых гвоздей. Этот тип конструкции обладает высокой прижимистой способностью и имеет большую сопротивляемость на отрыв. Извлечь крепеж для обрешетки очень сложно.

Можно использовать для кровли витые или обыкновенные соединения. Но при их применении нужно дополнительно усиливать доски обрешетки при помощи ершеных гвоздей. Также возможен вариант работы с крышей при помощи шурупов. Такие гвозди идентичны по силе и удерживающей способности гребенчатым аналогам. Отличие только в том, что шурупы можно без усилий выкрутить.

Финишные (вагоночные) гвозди

Имеют головку цилиндрической формы с толщиною, ненамного превышающей толщину стержня. Диаметр рабочего основания и высота одинаковые. Такая конфигурация обеспечивает погружать шляпку в материал целиком. При таком действии крепеж становится незаметным.

Вагоночные гвозди используются в креплении вагонки, в отделке дерева для фасада. При погружении их в заданный материал становятся незаметными, поэтому находят широкое применение в изготовлении и реставрации мебели, монтаже наличников, установке тонких реек и в укладке паркета.

Шиферные гвозди

Узкоспециализированный тип крепления, отличающийся от других гвоздей толстым стержнем и стандартной шляпкой, которая может быть выполнена полукругом или овалом. Такая форма позволяет надежно защитить место крепления от попадания влаги в соединительных местах. Некоторые варианты шиферных гвоздей изготавливаются так: шляпка и стержень не имеют общего соединения, а выполняют роль обертки из оцинкованного металла.

Применяются эти гвозди для работы с шифером. Именно там требуется произвести крепление строго в гребень листа во избежание промокания в процессе эксплуатации. А для минимизации риска образования трещин и возможных сколов забивание в материал производят в предварительно просверленные отверстия.

Технология производства

К концу XIX века кованые гвозди составляли предмет обширной кустарной промышленности. Производство, как правило, заключалось в следующем: рабочий брал железный прут, накаливал в горне, ударами молота оттягивал его на наковальне, заостряя на конце и оставляя утолщение на месте будущей головки. Затем прут у головки отсекался и вставлялся в брусок с отверстием (гвоздильню), после чего головка гвоздя расплющивалась молотком. Мастера-гвоздари достигали значительной скорости в изготовлении гвоздей, успевая выковать два гвоздя за то время, пока остывает прут, а некий Джеймс Лейстон в Бирмингеме за две недели выковал 17 тысяч гвоздей.

В других случаях гвозди нарезались из железной полосы (костыльки). Технология предусматривала разрезание такой полосы сначала на поперечные полосы шириной в предполагаемую длину костылька, а затем вдоль на отдельные куски (по диагонали, чтобы один конец был заострённым), для получения продольных волокон в самих костыльках. Затем в гвоздильне загибалась тупая сторона, образуя шляпку. Костыльки, с их узкими головками, применяются в столярном деле.[3]

Те же операции впоследствии стали производиться и машинами. Гвозди отковывались из накалённого железа и из холодного. Литые гвозди делались из чугуна и отжигались.

В современном гвоздильном производстве обычно применяются ротационные прессы; большинство этапов процесса изготовления, вплоть до снятия заусениц и противокоррозионного покрытия, автоматизировано. В 1980-е годы длина гвоздей фабричного производства варьировалась от 6 до 250 миллиметров, а толщина от 0,8 до 8 миллиметров[2].

Каких размеров бывают гвозди?

Параметры гвоздей прописаны в нормативах ГОСТ 4028–63, ГОСТ 9870–61 и DIN 1152. Единицей измерения размеров крепежных изделий является миллиметр. Приняты следующие обозначения:

- d – диаметр стержня;

- D – диаметр головки;

- n – высота головки;

- L – общая длина.

Эти параметры зависят от типа гвоздей. Универсальный и стандартный размер самого простого крепления в диаметре может составлять 1,60, 1,40, 1,20, 1,0 и 0,8 мм. Длина варьируется от 8,0 до 50,0 мм. Это стандартный тип гвоздей, повсеместно используемый в строительстве. Остальные виды креплений имеют совершенно разные размеры, в том числе ширину и длину.

Гвозди для нейлеров

С появлением гвоздезабивных пистолетов (нейлеров) появился и новый формат гвоздей — в кассете. Несколько десятков строительных гвоздей собирались вместе на бумажной или пластиковой ленте при помощи станка. Для удобства работы такие кассеты сделаны под наклоном в 21 или 34°. Это привело к тому, что в некоторых кассетах гвозди имеют срезанную (D-образную) шляпку.

Гвозди с небольшим сечением для отделочных работ склеиваются в кассеты на специальных станках при помощи клея или скотча. При таком производстве проволока для гвоздей сперва собирается в кассету, а затем рубится на пластины нужной длины.

Основы производства гвоздей

Еще очень давно стандартные гвозди, которые мы так часто видим в строительных магазинах, производились сложным способом ковки. Для этой цели выбирали по-настоящему прочный металл и путем термообработки создавали крепежный элемент. Всю работу проводили кузнецы.

Сейчас эта технология безнадежно устарела, так как на ее смену пришли усовершенствованные и облегченные способы создания этих приспособлений. Например, за основу берется специальная прочная проволока. Она должна иметь достаточно высокую жесткость, так как слишком мягкий металл при вбивании гвоздя в любое сырье попросту согнется.

Вручную гвозди уже давно перестали делать, так как такую работу заменяет специальный автомат. Они работают по принципу холодной ковки, и в результате получаются крепежи разного диаметра и длины.

Набор гвоздей из стальной проволоки высокого качества Источник pixabay.com

из чего делают гвозди

Кожемяковый, к сыромятной выделке относящ. Кожеед м. кожная моль, насекомое Dermestes. Кожеедный, поедаюший кожу. Кожегриб учен. растущий на пнях кожистый гриб Dermodium. Кожесемянник учен. бесцветочное растен. Dermosporium. Кожеплодные грибы, учен. fundi dermatocapri. Кожежаберные слизняки, учен. Dermobranchiа. Кожезубые рыбы, вернее беззубые

• из нее вон лезут

• из чего «вон лезут»

• лягушачья сменная «одежка» Василисы

• роман французского писателя Оноре де Бальзака «Шагреневая …»

• что означает немецкое слово «leder», от которого произошло название переплетного материала ледерина

• что представляет собой сыромять

• что такое замша

• что Аполлон содрал с пастуха Марсия в наказание на выигранное состязание

• «дерма» в переводе с греческого

• «шагреневая» у Бальзака

• Что представляет собой юфть

• лягушачья сменная «одёжка» Василисы

• что представляет собой юфть?

Что такое строительные гвозди, знают, пожалуй, все. Распространены они очень широко и даже вошли в народный фольклор: «Надоел, как гвоздь в башмаке», «Засел, как гвоздь» — это только самые распространенные поговорки об этих крепежных элементах.

Конструктивно современный строительный гвоздь — это довольно простое изделие, и состоит он из таких элементов, как шляпка (головка) и заостренный стержень.

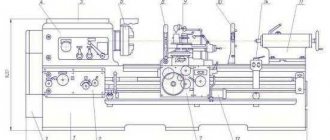

Устройство и работа ротационного станка для производства гвоздей

Полуфабрикат – проволока, непрерывно поступает в ротационный аппарат через правильные ролики 1 со скоростью, соответствующей работе подающих фрикционных роликов 2.

Из фрикционных роликов 2 проволока проходит в резцовые головки 3, в которых вращающимися ножами разрезается на отдельные заострённые заготовки.

Под усилием ножей заготовки поступают в проводку 4, на выходе из которой они захватываются зажимным барабаном.

Проводка 4 являющейся вспомогательным транспортным элементом, может быть упразднена, если зажимной барабан будет сам захватывать заготовку непосредственно из резцовых головок 3.

Схема ротационного гвоздильного автомата.

Передняя часть зажимного барабана 5 представляет собой кольцо, на котором расположены неподвижные матрицы 11 б.

Задняя часть зажимного барабана 5 составляет систему ползунков 6, которые могут двигаться в пазах, вдоль оси этого барабана.

Ползунки 6 снабжены концевыми рольками, обкатывающими профильное кольцо 7, укреплённое на корпусе автомата.

Подвижные матрицы 11а, укреплённые на ползунках 6, сближаются и расходятся с неподвижными матрицами 11б. Этим обеспечивается захват и зажим заготовки и выбрасывание готового гвоздя матрицами. Ось вильчатого захвата 8 проходит в ползуне 6 и строго согласовано с осями подвижных и неподвижных матриц, поэтому снятая с проводки 4 вильчатым захватом 8 заготовка уже без дополнительной подачи непосредственно зажимается матрицами.

В целях лучшей центровки заготовки и устранения возможных поворотов во время захвата на вилке 8 смонтирован курок 9, управляемый шепталом 10. Шептало находится на шарнире в верхней крышке ползунка 6.

Быстродействующий курок 9 захлопывает вилку захвата 8 после того, как заготовка снята с проводки.

Момент запирания заготовки курком 9 регулируется шепталом 10.

Когда ползунок 6 отходит в сторону профильного кольца 7, матрицы 11а и 11б раскрываются, а захват 8 отходит назад вместе с курком 9. При этом курок, упираясь концом в плоскость шептала 10, открывается, преодолевая силу держащей его пружины, и освобождает готовый гвоздь. После того как захват снял новую заготовку с проводки и понёс её к пуансонам для высадки головки, шептало 10 проходит мимо неподвижного кронштейна и поворачивается на шарнире.

При дальнейшем движении ползунка 6 вперёд продвигается также и курок 9, который, зацепляясь за плоскость шептала 10, снова взводится для зажима очередной заготовки.

Полученная в резцовых головках 3 заготовка гвоздя, обращённая острым концом вперёд, поступает в проводку 4, с проводки заготовка снимается вильчатым захватом 8, после этого шептало 10 поворачивается и отпускает курок 9 который и запирает заготовку в захвате 8.

В процессе дальнейшего движения заготовка, лежащая в захвате, постепенно зажимается сдвигающимися матрицами 11а и 11б. Окончательный зажим заготовки происходит перед встречей его с пуансоном, когда профильное кольцо 7 прижимает ползунок 6 с его матрицей 11а к неподвижной матрицы 11б.

Наклонённый в сторону зажатой заготовки пуансон 12 сначала зацепляется своей боковой кромкой за упор 15, и скользя по этому упору, приходит в лобовое соприкосновение с концом заготовки и высаживает головку гвоздя. При этом пуансон одновременно поворачивается вокруг оси качания 13, растягивая пружину 14.

Высадка заканчивается тогда, когда оси заготовки и пуансона 12 находятся на одной линии с центрами вращения зажимного барабана и высадочного диска. Пуансон 12 после этого за счёт радиального движения удаляется от изготовленного гвоздя, соскальзывает с упора 15 и под действием пружины 14 возвращается в исходное положение.

Пройдя линию центров автомата, ползунок 6 начинает отходить назад, в сторону профильного кольца 7, управляющего его движением.

Подвижная матрица 11а отходит от неподвижной матрицы 11б, освобождая заготовку. Одновременно с этим отходит назад также и курок 9, который упираясь концом в плоскость отпущенного шептала 10, открывается и даёт возможность вильчатому захвату 8 выбросить готовый гвоздь, который падает в приёмный лоток 16.

Освободившись от гвоздя, вильчатый захват 8, при открытом курке 9, подходит к проводке 4 и принимает следующую заготовку. Затем весь цикл движения автомата повторяется.

На каждом диске автомата 6 инструментов. Поэтому за один оборот автомат выполняет технологические операции изготовления 6 гвоздей.

Кинематическая схема автомата очень проста. Валы всех дисков расположены параллельно и имеют жёсткую связь с шестерённой клетью. При этом шестерни расположены в масляной ванне, в задней части корпуса автомата.

Передаточное число системы шестерён равно единице, поэтому все инструменты работают при одинаковом числе оборотов.

Отходы при производстве гвоздей

В начало

В процессе изготовления гвоздей образуются отходы металла.

На конце проволоки, свёрнутой в бунт или намотанной на катушку, имеются насечки от захвата клещами волочильного барабана. При заправки проволоки в гвоздильный автомат этот повреждённый конец должен быть обрублен для того, чтобы проволока прошла через проводку и зажимные плашки. Вес отрубаемого отрезка проволоки зависит от диаметра, длины повреждённой части и типа гвоздильного оборудования.

После размотки катушки или мотка также остаются отрезки проволоки, которые не могут быть использованы в гвоздильном автомате и идут в отходы, количество которых определяется числом мотков или катушек, требующихся для изготовления одной тонны гвоздей, и длиной отрезков, зависящий от типа станка для производства гвоздей.

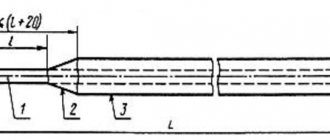

Геометрическая форма острия гвоздя.

После изготовления 1 тонны гвоздей получается от 30 до 100 кг. отходов, в зависимости от размера гвоздя.

В процессе наладки гвоздильного автомата образуется брак гвоздей, являющийся наладочным отходом – 12 штук гвоздей на настройку.

При галтовке (полировке) с острия гвоздей обламывается обсечка, а от головок заусеницы, которые тоже образуют отходы.

По ГОСТ 283 – 48 заострённая часть гвоздя может иметь круглое или квадратное сечение. Обычно острие гвоздя имеет форму четырёхгранной пирамиды с подковообразными срезами над основанием.

В технологическом процессе изготовления гвоздей производится операция откусывания конца гвоздя обрубными ножами (кусачками) для образования заострённой части. При этом образуются отходы металла («окуски»). Потерю металла можно подсчитать исходя из данных таблицы, конкретные цифры очень зависят от вида станка для производства гвоздей и его настроек. Поэтому данные имеют ориентировочный характер.

Примерный вес отходов при производстве гвоздей

| Размер гвоздя, мм | Вес отхода металла на 1 тонну гвоздей, кг | Размер гвоздя, мм | Вес отхода металла на 1 тонну гвоздей, кг | Размер гвоздя, мм | Вес отхода металла на 1 тонну гвоздей, кг |

| 0,7×7 | 96,9 | 0,8×9 | 86,9 | 0,9×12 | 74,0 |

| 1,0×15 | 66,2 | 1,2×20 | 59,9 | 1,2×25 | 48,3 |

| 1,4×20 | 69,3 | 1,4×25 | 56,0 | 1,4×30 | 47,0 |

| 1,4×25 | 31,7 | 1,6×25 | 63,7 | 1,6×30 | 53,5 |

| 1,6×35 | 46,1 | 1,8×30 | 61,6 | 1,8×35 | 52,9 |

| 1,8×40 | 46,4 | 2,0×40 | 51,4 | 2,0×45 | 40,8 |

| 2,2×45 | 50,4 | 2,2×50 | 45,4 | 2,5×50 | 51,44 |

| 1,5×60 | 43,0 | 3,0×70 | 44,2 | 3,0×80 | 38,7 |

| 3,5×80 | 45,1 | 3,5×90 | 40,1 | 4,0×100 | 41,7 |

| 4,0×110 | 37,9 | 4,5×45 | 37,5 | 5,0×150 | 34,7 |

| 5,5×175 | 32,7 | 6,0×200 | 31,2 | ||

| Толевые гвозди | |||||

| 2,0×20 | 101,56 | 2,0×25 | 81,68 | 2,2×25 | 88,60 |

| 2,2×30 | 77,32 | 2,5×30 | 85,03 | 2,5×35 | 73,08 |

| Кровельные гвозди | |||||

| 3,5×45 | 77,47 | 4,0×50 | 70,04 | ||

Процедура регистрации

Первым делом требуется зарегистрировать деятельность. Для этого нет необходимости организовывать юридическое лицо, достаточно просто зарегистрироваться в качестве индивидуального предпринимателя. Оптимальным вариантом станет выбор упрощенной системы налогообложения, что позволит выплачивать в казну лишь 15% от получаемой прибыли.

Если планируется изготовление гвоздей в домашних условиях, то не нужно будет искать помещение. Если будущее предприятие организуется как малый бизнес, то потребуется поиск подходящего места для открытия мини-цеха.

Винтовые гвозди

Группа этих гвоздей имеет закрученный стержень. Они используются, когда особое значение имеет прочность соединения. Образованную таким образом конструкцию намного сложнее вытащить из земли, она также подходит для очень твердых пород дерева.

Винтовые гвозди используются в основном при производстве поддонов, ящиков, деревянной тары, а также в столярных работах или при обработке стыков деревянных элементов внахлест. Одним словом — везде, где должны быть повышенные параметры силы отрыва.

При необходимости выбрать гвозди кольцевидные или спирально-накатные. В первом случае имеют дело с гвоздями, используемыми при производстве поддонов. В свою очередь, спиральные гвозди часто используются для соединения элементов там, где есть закрутка или перегиб.

Как правильно забивать и вытаскивать строительные гвозди?

Многие считают, что забивать гвозди — это очень просто, однако на самом деле этот процесс имеет свои нюансы и тонкости. Поэтому для того, чтобы не травмировать свои пальцы и не сгибать эти крепежные элементы при забивании, их следует обязательно знать.

Следует заметить, что правил крепления гвоздей совсем немного, а их соблюдение не составляет особого труда.

Первое из них состоит в том, что после того, как небольшой гвоздь приставлен сво-им острием к тому месту, куда он будет забиваться, необходимо нажать на шляпку с некоторым усилием.

Это позволит «наживить» его и после этого уже не придерживать пальцами при забивании с риском их повредить.

Если же требуется забить большой гвоздь, то его следует держать строго перпендикулярно закрепляемой поверхности, причем в непосредственной близости к ней.

Еще одно важное правило, которое следует соблюдать при забивании гвоздей, состоит в том, что если они начинают в ходе этого процесса гнуться, их не нужно пытаться «вгонять» дальше. Необходимо их вытащить с помощью плоскогубцев или гвоздодера, аккуратно выровнять на наковальне молотком и попробовать вбить обратно.

Если гвоздь не входит, то это, скорее всего, означает, что материал для него слишком твердый, и поэтому имеет смысл поступить следующим образом: или засверлить под него отверстие диаметром примерно треть от диаметра стержня (то есть поступить примерно таким же образом, как поступают при заворачивании саморезов), или использовать гвоздь из более прочного материала.

При скреплении деталей с помощью гвоздей необходимо соблюдать еще одно важ-ное правило. Оно состоит в том, что в нижнюю деталь этот крепежный элемент должен заходить не менее чем на две трети от длины стержня.

Персонал

Низкие трудозатраты – еще одна особенность бизнеса. Почти всю работу выполняет оборудование, которое требует лишь обслуживания и контроля. Обслуживать станки будет один рабочий-оператор под руководством технолога/старшего по цеху. Технолога можно «сделать» самому. Производители гвоздичных автоматов проводят обучение по использованию своей техники.

Рабочие будут управлять техникой и производством, заниматься упаковкой и отгрузкой готового товара, приемом сырья, складскими работами.

Потребуется уборщик, который будет следить за чистотой в цеху.

Большое внимание нужно уделить поиску каналов сбыта – с этим лучше всего справится менеджер по продажам.

Заниматься доставкой продукции покупателям в первое время может и сам бизнесмен (для снижения расходов). Отчетность же будет вести бухгалтер на аутсорсинге.

Что нужно новичку кроме доски

Если начинающий уже разобрался, зачем лично ему становится на гвозди и когда лучше это сделать, то стоит определиться с выбором первой доски садху. Подробнее о том, на какие параметры, кроме материала гвоздей, нужно обращать внимание, я рассказала в материале «Доска с гвоздями садху: инструкция по выбору».

Помните: практика приносит физическую закалку, позволяет духовно расти, энергетически заряжаться, но перед ней стоит эмоционального подготовиться. Перед гвоздестоянием стоит провести медитацию и положительно настроиться на предстоящую практику.

Сначала на доску нужно встать одной ногой, потом другой. Масса всего тела распределяется по поверхности, поэтому не пытайтесь «завалиться набок» или сгибать колени, это лишь помешает. Первый раз процедура может занять не больше минуты. Позднее тело привыкает, и ноги уже не так остро ощущают боль.

Если в самом начале стояния она покажется вам невыносимой, практику лучше прервать. Терпеть «пытку» – плохая идея. Возможно, вы еще не готовы. Поэтому для правильного начала гвоздестояния стоит обратиться к профессионалам своего дела. Они подскажут, когда лучше стать на доску садху и как сделать процесс наименее болезненным.

Думаю, теперь вам стало понятнее, на каких гвоздях лучше стоять. Буду рада, если представленные знания помогут вам в поиске себя и эмоционального спокойствия.

Гвозди финишные, выполненные по чертежу 7811-7035

Такой крепежный элемент легко отличить от других подобных метизов. Его шляпка имеет необычную для гвоздя форму, близкую к цилиндрической.

Используется там, где нужно обеспечить созданной конструкции привлекательный вид. Забивать гвоздь финишный следует под углом к поверхности в участках прилегания элементов отделки одного к другому, удобных для сокрытия головки.

Размерные характеристики гвоздей этого типа выглядят так:

- длина – 80,0; 70,0; 60,0; 55,0; 50,0; 45,0; 40,0; 35,0; 30,0; 25,0; 20,0;

- диаметр стержня – 3,1; 3,0; 2,7; 2,5; 2,4; 2,2; 2,0; 1,8: 1,6; 1,4.

Конструкция гвоздей

Глядя на разные гвозди, можно увидеть некоторые принципиальные различия в их конструкции. Для начала обратим внимание на сечение шпинделя, которое чаще всего круглое, но может быть и квадратным.

Проверим, гладкая ли оправка или катаная — прокатка играет очень важную роль. Важным вопросом также является форма головы и ее размер.

- Цвет гвоздя сразу заметен. Чаще всего используются оцинкованные гвозди серебристого цвета.

- Гальванизация помогает защитить ноготь от коррозии.

- Однако на рынке можно найти и неоцинкованные, то есть голые гвозди. Они будут черными.

- Некоторые гвозди позолочены или имеют другой цвет — их используют, например, в отделочных работах или в декоративных целях.