Пуансон и матрица

Пуансон и матрица — технологическая формообразующая оснастка промышленных станков, которая меняет параметры металла, бетона и иных материалов: размеры, конфигурацию поверхности.

Закажите пуансоны, матрицы! Высылайте чертежи на Цех. Высокое качество, выгодная цена!

Комплекты пуансон-матрица – главные рабочие узлы в производстве и обработке металлических изделий. С помощью пуансонов осуществляется маркировка, штамповка, прессовка, просечка, вырубка металлических заготовок, литье деталей, гибка листового металла. Эти комплекты используются и при изготовлении строительных материалов (блоков шлаковых, газобетонных с фигурными полостями плит перекрытий и т.д.). А еще , кирпичей, плитки облицовочной, тротуарной.

Матрица представляет собой основу (короб), в которую вкладывается заготовка. Матрица задает параметры будущей детали, выступает ответным узлом пуансона, профили совпадают.

Пуансон – инструмент, действующий в роли замыкающего элемента системы. Он образует форму изделия сверху, работает в качестве пресса, маркировщика, либо штампа.

Материалы для пуансона и матрицы

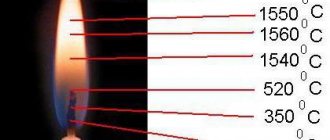

В ходе производства оснастка претерпевает следующие воздействия:

- Повышенное давление;

- Высокотемпературный фон (при горячих процессах);

- Холодные температуры (во внештатных случаях принудительного охлаждения);

- Резкие перепады температурной среды;

- Контакт с жидкостной средой.

С учетом перечисленных факторов матрица и пуансон для штампа должны быть изготовлены из материала с следующими качествами:

- повышенная прочность;

- стойкость перед износом;

- устойчивость перед коррозией.

Кроме того, при нагревании материал не должен сильно менять размеры – это чревато порчей изготавливаемых деталей. Учитывается и то, что некоторые материалы при повышенном температурном фоне изменяют свойства. Так, легированная сталь под воздействием жара приобретает хрупкость, поэтому пуансоны из нее для горячих процессов не используют.

Рекомендованные металлы для пуансонов и матриц

Для холодных процессов:

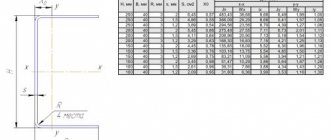

- сталь повышенной прочности, прокаливаемости (степень закалки — до твердости 55-65 HRC);

- сталь инструментальная, марка 6ХВ2С.Твердость пуансона должна иметь указанные значения по всей его высоте, твердость матрицы — на расстоянии 5 мм по рабочей линии, на глубине половины высоты.

Для горячих процессов:

- высокопрочные износостойкие стали, стойкие к температурам деформирования. Материал пуансона прочнее материала производимого изделия, основа же не только из металлов, но и из резины, полиуретана (твердость 98 ед. по Шору). Иногда для основы могут быть использованы легко разрушаемые материалы (глина, гипс): например, если требуется отлить детали со сквозными проемами.

Для чего нужна матрица?

Матрица – конструктивный элемент, посредством которого изделию придают определенную форму. Для ее производства применяется высококачественная сталь, прошедшая специализированную обработку для придания повышенной прочности и износостойкости. Эта конструкция представлена в виде формы со стенками, но при этом не имеет крышки.

Стандартными конструктивными видами являются следующие:

- Простая;

- Сложная;

- Комбинированная.

Также встречаются особо сложные конструкции, однако они используются редко, производят их по спецзаказу.

Типы и виды пуансонов и матриц

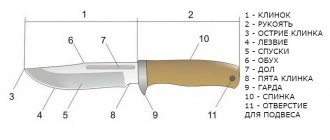

Типы пуансонов различаются конструкцией, которая продиктована технологическим назначением:

- пробивные, просечные;

- вырубные;

- прошивочные;

- формовочные;

- гибочные.

Каждый тип инструмента предназначен для выполнения операций, в каталоге находятся фото пуансонов всех видов.

Пробивной пуансон: выполняет пробивку, просечку отверстий в листовом материале, отделяет часть материала, образуя внутренний замкнутый контур. Может быть использован для перфорации листового материала. Часто оборудован отлипателем для сброса высеченной детали.

Вырубной пуансон (шплинтон): отделяет заготовки внешний замкнутый контур детали. Пуансон вырубного штампа в зависимости конфигурации может вырубать металл под углами с 1 градуса, в 1-2 этапа. Пуансон вырубной и матрица чаще используются для работы с материалом толщиной до 1,5 мм.

Прошивочный пуансон для пресса: создает в заготовке отверстия (сквозные/глухие) путем вытеснения металла. Может быть сплошным/пустотелым, создавая отверстия малых, либо больших (500-800 мм) диаметров соответственно.

Формовочный пуансон: создает из металлического листа объемное рельефное изделие замкнутого контура, часто за один этап.

Гибочный пуансон: сгибает металл по заданной линии, вдавливаясь в заготовку на требуемую глубину, тем самым формируя гиб.

Деталь пуансон может иметь разную форму: простую геометрическую (цилиндр, шестигранник, квадрат, прямоугольник), либо фасонную (сложную), которая применяется для создания деталей со сложным контуром.

По типу своей конструкции матрица может быть

- Цельная матрица: для работы с деталями простого наружного контура.

- Сложная матрица: для обработки сложно контурных изделий.

- Сборная матрица: изготавливается на высокоточном станковом оборудовании с применением минимума ручных работ. Чтобы начать работу, достаточно лишь быстро, без затруднений запрессовать ее элементы в обойму.

- Составная матрица: состоит из нескольких идентичных модулей. Применяется в пресс-формах с несколькими гнездами.Разъемные основы применяются, если будущее изделие имеет сложную геометрию. Чаще всего используют простые модули.

В зависимости от характеристик производимого изделия, пуансон и матрица могут применяться как взаимодополняющие части комплекта, либо по отдельности. Так, основа может быть использована без пуансона, если требуется изготовить деталь с плоской подошвой. При производстве строительных материалов в некоторых случаях его применение также не требуется: например, при формовании стандартного кирпича, когда качество поверхности не имеет важности. Если штампуется листовой материал, работы могут быть проведены без модуля основы — под заготовку помещают лишь ровное основание.

Горячеканальные формы

В холодноканальных пресс-формах литник в каждом цикле должен быть остужен и в твердом виде выталкнут вместе с отливками, чтобы потом отправиться на измельчение и вторичную переработку. В горячеканальных же формах литниковая система снабжена электронагревателем, который постоянно поддерживает материал в расплавленном состоянии. Литник теперь не нужно извлекать, а значит сокращается время охлаждения формы и уменьшается объем отходов материала.

Литниковая система горячеканальных форм включает в себя два основных элемента – разводящие коллекторы и систему сопел. Коллектор системы, расположенный в плите матрицы, доставляет расплавленный материал от сопла литьевой машины к соплам. Сопла подают материал прямо в формующую полость или в холодный разводящий литник, аналогичный по конструкции с литником двухплитной формы.

Конструктивное исполнение ключевых элементов горячеканальной системы — коллектора и сопел весьма разнообразно. Поскольку эти элементы довольно часто выходят из строя, изготовители пресс-форм стараются использовать стандартные модели от специализированных производителей, а не изготавливать их самостоятельно.

Конструкция горячеканальной формы похожа на трехплитную, во второй линии разъема которой расположился коллектор горячего канала. Для управления нагревательными элементами используется специальный контроллер.

Особенности матриц и пуансонов

Чтобы выпускаемые изделия имели надлежащее высокое качество, геометрические размеры модулей оснастки должны быть чрезвычайно точными, соответствовать друг другу, их поверхность абсолютно гладкой, линия среза – ровная, точная, а пресс должен быть точно отцентрован. Для обеспечения этих показателей инструмент подвергается двойному шлифованию (черновому, чистовому), полировке, заточке. Модули фасонного типа производят путем технологического оттиска, а сложно контурные изготавливают на фрезерных, строгальных станочных агрегатах. Затем оснастка проходит закалку под высокими (около 780°) температурами.

В случаях, если конфигурация пуансона сложнее матрицы, в первую очередь изготавливают его, а затем по его оттиску создают основу. Особый контроль ведется за соблюдением величины зазора между узлами. Просвет соблюдают посредством независимой обработки, либо взаимной подгонки.

При достойном качестве комплекта он прослужит долго, даст точную линию среза, а изготовленные на нем детали не потребуют дополнительной обработки.

Пуансон и матрица в штампе выгодны своей многофункциональностью, универсальностью, практичностью. Во время работы такая оснастка легко и без дополнительных усилий монтируется/демонтируется, наносимые на нее покрытия равномерно осаждаются по всей поверхности, доступна функция планетарного вращения.

Сервисное обслуживание оснастки не затруднительно: требуется систематически очищать поверхность от металлических, бетонных и прочих остатков (с помощью скребков, щеток), промывать напором водной струи с последующей просушкой.

Изношенные комплекты не восстанавливаются, а своевременно заменяются на новые, поскольку их поверхность истирается, их размеры теряют нужную величину, точность. Инструмент, изготовленный из материала, подобранного под конкретную задачу, функционирует без потери качества до нескольких лет (4-6 максимально). Поэтому приобретение оснастки с большим запасом прочности и сроком службы рациональнее, чем частая замена менее прочных комплектов.

Принцип работы матрицы

В матрицу, либо в пространство между ней и пуансоном помещают заготовку, либо заливают исходную смесь. Пуансон непосредственно, либо передавая усилие через пресс-шайбу, давит на материал, прижимая его к матрице, либо продавливая его сквозь нее. Если материал сыпучий, дополнительно может быть применено воздействие вибрацией с целью увеличения плотности.

Роль зазора между матрицей и пуансоном

Величина зазора между пуансоном и матрицей определяет чистоту, ровность среза, и зависит от:

- вида выполняемой операции;

- типа, толщины исходного материала.

Рекомендованный просвет — 4-16% толщины обрабатываемого материала. Допустима штамповка с помощью пуансона с зазором в 30%, если его кромки достаточно остры. Однако при этом изготовленные детали будут иметь лишь удовлетворительное качество. Во время работы у режущих кромок пуансона и матрицы образуются поверхности сдвига. Они должны совпадать между собой и формировать общую поверхность скалывания. Это происходит, только если зазор между элементами оснастки оптимален.

Причины чрезвычайной важности величины просвета:

- Преуменьшенный зазор провоцирует расслоения, разрывы на поверхности среза. Это происходит из-за несовпадения скалывающих трещин, формирующих перемычку, впоследствии трансформирующуюся в заусенец.

- Преувеличенный зазор сопровождается изгибом материала и приводит к округлению кромок детали, если заготовка толстая. Разрыву тонкой заготовки, растянутости и зазубренности ее граней.

Неправильно подобранный зазор приводит к отрицательным последствиям:

- низкое качество краев обработанной детали, отверстий;

- деформация материала;

- медленный съем листа;

- усиленное истирание поверхности инструмента, влекущее сокращение период службы;

- затраты дополнительных усилий;

- упрочнение возникших заусенец деформацией;

- аномальное повышение температуры.

Правильно подобранный зазор обеспечивает:

- чистоту, гладкость кромок детали, отверстий;

- отсутствие деформаций материала;

- легкий съем листа;

- период службы инструмента (2-3 года).

Определить правильность зазора можно по следующим признакам.

- Слишком малый просвет дает на высечке излом под малым углом к малому гладкому участку.

- Большой просвет формирует на высечке грубый излом под большим углом к малому гладкому участку.

- Оптимальный зазор обеспечивает одинаковый угол верхнего и нижнего изломов, равномерность между собой.

Использование пуансонов и матриц при производстве, обработке материалов чрезвычайно ускоряет изготовление однотипных деталей, удешевляет штучное производство. Комплекты изготовлены не только для промышленных предприятий, но и для использования в бытовых масштабах.

Принцип работы пуансона

В момент прессования, пуансон начинает давить на пресс-шайбу, а она давит на заготовку, которая выдавливается через матрицу. Так как деталь работает при больших силовых и тепловых нагрузках, ее изготавливают из особой, износоустойчивой стали. Она отличается высокой прочностью и не деформируется

под влиянием температурных перепадов.

В принципе, пуансон можно назвать инструментом, который методом давления получает заготовку определенной формы. В штамповочном производстве он является одной из важнейших деталей.

Если совместно с ним используется полиуретан, то из него изготавливают матрицу, являющуюся ответной деталью штампа.