Немного истории

Важнейшую особенность железа принимать, застывая, «предложенную» ему форму, человек заметил еще в древнейшие времена. Сегодня практически все ученые предполагают, что первоначальное знакомство человека с металлом состоялось благодаря метеоритам. Метеоритное железо было плавким, его было легко обрабатывать, так что основы литья некоторые зарождающиеся цивилизации изучали еще очень давно.

В нашей стране литье металла испокон веков было делом уважаемым и почетным, к этому ремеслу люди всегда относились с большим уважением. Широко известны «Царь-пушка» и «Царь-колокол», являющиеся шедеврами литейного мастерства русских мастеров, пусть даже один из них никогда не звонил, а второй – не стрелял. Уральские же литейщики в царствование Петра Первого приобрели особую известность в качестве поставщиков надежного оружия для армии. Впрочем, этот титул они вполне по праву носят и сейчас. Прежде чем мы рассмотрим основные виды литья металлов, необходимо сказать несколько слов о требуемых характеристиках сырья.

Каким должен быть металл для литья

Важнейшее свойство металла, который предполагается использовать для литья, – его текучесть. Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы. Именно с этой сложностью промышленники сталкиваются, когда выполняют литье сплавов металлов.

Неудивительно, что именно чугун стал излюбленным материалом литейщиков. А все потому, что у этого сплава превосходная текучесть, из-за чего работать с ним относительно просто. Сталь далеко не столь текуча, а потому для полного заполнения формы (чтобы не было каверн и пустот) приходится прибегать к самым разным ухищрениям.

В простейшем случае, когда требуется домашнее литье металла, сырье расплавляют и маленькими порциям выливают в воду: так, в частности, можно изготовить грузила для рыбалки. Но данный метод сравнительно широко используется даже в оружейной промышленности! С вершины специальной башни, по очертаниям напоминающую градирню, также дозировано начинает выливаться расплавленный металл. Высота сооружения такова, что до земли долетает идеально сформованная капелька, уже остывшая. Именно так производится в промышленных объемах дробь.

Используемые материалы

«Семёркой древних» называют перечень из железа, меди, олова, свинца, серебра, золота и ртути — с ними человечество знакомо не одну тысячу лет. Драгоценные металлы использовались для изготовления ювелирных изделий, а основным материалом для художественного литья в прошлом были сплавы на основе меди. В новое время к ним добавились чугун и алюминий.

Художники на протяжении всей истории не ограничивали себя ассортиментом материалов для плавки. Например, в XIX веке в Европе и России были популярны изделия из цинка и свинца, а современные скульпторы нередко обращаются к нержавеющей стали. Но классическими материалами для художественного литья даже на сегодняшний день являются бронза и чугун.

https://youtube.com/watch?v=GHBak_el3CU

Бронзовые сплавы

Сплавы меди с некоторыми цветными металлами (свинцом, оловом, алюминием, бериллием) без присутствия цинка и никеля называют бронзой. Медь с большими примесями цинка — это латунь. Последнюю применяют в основном для изготовления кабинетной скульптуры и дорогой мебельной и интерьерной фурнитуры. Главным материалом для художественного литья больших и малых форм оставалась несменной на протяжении веков оловянная бронза. Её преимущества:

- ничтожная усадка;

- высокая текучесть;

- не подверженность пористости при остывании;

- высокая теплопроводность;

- прочность;

- коррозионная стойкость;

- упругость;

- свариваемость.

Литьё из бронзы — одно из старейших искусств. Применение её в разных частях древнего мира было повсеместным: люди готовили в бронзовой посуде, носили бронзовые украшения, пользовались бронзовыми инструментами, застёгивали одежду на бронзовые пуговицы. Эта эпоха известна по удивительно высокому качеству исполнения и небывалой художественной силы скульптурам, сохранившимся до наших дней. С тех времён берёт начало литейная бронзовая традиция, надолго пережившая свой век с одноимённым названием. Безусловно, сплавы совершенствовались на всём протяжении истории, но большая часть технологических процессов художественного литья оставались неизменными.

Серый чугун

Бронза и железо, пожалуй, самые важные материалы в истории человечества. Недаром они дали названия двум эпохам технологической эволюции — бронзовому и железному векам. Поскольку для железного литья требовались более высокие температуры и сложные печи, плавку железа человечество освоило несколько позже бронзы. По некоторым сведениям, чугун лили в Китае ещё 2 тыс. лет назад. Первыми массовыми изделиями из него в Европе и России были стволы пушек и ядра к ним в XV веке.

Эволюция печей и энергоёмкого топлива для них быстро сделала высокие температуры доступными не только для военной промышленности. Художественное применение литейного железа началось приблизительно в 1500 г. с производства плитки для печей, памятников и фонтанов. Мощным толчком для популяризации чугуна в искусстве было бурное развитие металлургических технологий во второй половине девятнадцатого века и последующая за этими событиями индустриализация.

Для приготовления скульптуры используют серый чугун с высоким содержанием фосфора как самый недорогой и приспособленный для литья сплав железа с углеродом. Фосфор улучшает текучесть — это помогает металлу полностью заполнять форму. Свойство фосфора повышать хрупкость железа для художественного литья значения не имеет, как и присущая серому чугуну пористость. Материал обладает ещё одним важным свойством — привлекательностью внешнего вида готового изделия.

«Земляной» метод литья

Наиболее простым и древним способом является литье металла в землю. Но «простота» его — относительно условное понятие, так как работа эта требует предельно кропотливой подготовки. Что под ней подразумевается?

Сперва в модельном цехе делается полноразмерная и максимально подробная модель будущей отливки. Причем размер ее должен быть несколько больше того изделия, которое должно получиться, так как металл при охлаждении будет оседать. Как правило, модель делают разъемной, из двух половинок.

Как только с этим покончено, готовят специальную формовочную смесь. Если у будущего изделия должны быть внутренние полости и пустоты, то придется готовить еще и стержни, а также дополнительный формовочный состав. Они должны временно заполнить те участки, которые в готовой детали «пустуют». Если вас интересует литье металлов в домашних условиях, обязательно помните об этом обстоятельстве, так как в противном случае уже заполненную опоку может попросту разорвать давлением, причем последствия этого могут оказаться самыми печальными.

Материалы для литых форм

При открытом способе заливки часто используется самый простой материал, который всегда под рукой, это – кремнезем. Сначала земля укладывается с послойной трамбовкой. Между слоями закладывают макет отливки, который после тщательной трамбовки оставляет отпечаток в кремнеземе. Эту форму осторожно вынимают и заливают вместо нее алюминий.

Некоторые мастера используют при приготовлении основы формы речной песок с добавлением жидкого стекла. Также иногда применяется смесь цемента с тормозной жидкостью.

Гипсовые формы

При изготовлении макета сложной формы часто используют гипс, который в основном может служить для разового процесса литья. При литье алюминия в гипсовую форму в качестве макетов используют парафин или пенопласт.

Восковой макет изделия заливается гипсом и после его сушки при высокой температуре расплавляется и сливается через специальное отверстие.

В случае изготовления макета из пенопласта его заливают гипсовой смесью и оставляют в ней до полного отвердевания формы. Горячий алюминиевый расплав заливают прямо на пенопласт. Благодаря высокой температуре металла происходит расплавление и испарение пенопласта, а его место занимает алюминиевый расплав, принимая заданную пенопластом форму.

При использовании пенопласта в качестве макета работы необходимо проводить в открытом пространстве или обеспечить хорошее проветривание помещения, т. к. продукты горения пенопласта вредны для человека.

Типичные ошибки и советы для правильного проведения литья

- При работе с гипсом следует избегать типичных ошибок. Несмотря на то, что гипсовые формы являются удобным способом отливки нужных конфигураций деталей, этот материал очень чувствителен к влаге. При обычной сушке на воздухе она остается в составе гипса. Это вредит качеству алюминиевой отливки, т. к. может спровоцировать образование мелких раковин и пузырьков. Поэтому сушить гипсовые формы нужно несколько суток.

- Металл перед заливкой должен быть достаточно горячим, чтобы успеть заполнить всю форму, прежде чем начать отвердевать. Поэтому после достижения температуры расплавления с учетом быстрого остывания алюминия не надо затягивать с его разливкой в форму.

- Не рекомендуется окунать полученную отливку в холодную воду для ускорения процесса отвердевания. Это может нарушить внутреннюю структуру металла и приведет к трещинам.

Как вариант могу предложить изготовить форму для заливки из гипса или алебастра.

При условии, что Ваша деталь не сложной формы и не имеет замысловатых рельефов и внутренних полостей.

Подготавливаем емкость по размерам чуть больше Вашей детали, можно использовать любую готовую картонную коробочку или изготовить самому из любого картона или гофрокартона, можно половину пластиковой бутылки, посуды, главное потом извлечь полученную форму для заливки.

Обмазываем деталь техническим вазелином или другой густой смазкой.

Готовим две шпонки для центровки формы из двух половин, к примеру, отпиливаем от карандаша два кусочка по 2 см., обмазываем вазелином.

Выбираем для изготовления формы алебастр.

Алебастр разводим следующим образом: в емкость с холодной водой добавляем нужное количество алебастра, дожидаемся пока вода полностью впитается в порошок и затем размешиваем до получения однородной консистенции.

Раствор должен получиться как сметана средней густоты.

Вязкий раствор получается из пропорции на 1 часть алебастра 1 часть воды.

Разводите такое количество раствора, чтобы использовать его за один прием, поскольку смесь достаточно быстро отвердеет и ее надо будет выбросить, восстанавливать ее не имеет смысла, свойства алебастра не восстанавливаются.

Наливаем в емкость столько раствора, чтобы Ваша деталь погрузилась наполовину в него. Это будет половина Вашей формы.

Важно расположить деталь так, чтобы после застывания раствора ее можно было бы извлечь из данной половинки формы.

По диагонали формы отдельно от детали вертикально погружаем до половины две шпонки.

Когда раствор застынет, попробуем аккуратно извлечь деталь и возвращаем ее на место. Все получилось, продолжаем дальше.

Изготавливаем прокладку на застывшую форму из подручных материалом: полиэтиленовой пленки, кальки, тонкой бумаги, закрываем только форму, деталь не закрываем. Можно еще смазать вазелином.

Из пластилина по расстоянию от детали до края формы изготавливаем цилиндр с воронкой на краю и помещаем в форму, это будет заливной канал. С толщиной определитесь сами.

Читать также: Шлифовальные круги для дрели по дереву

Разводим еще нужное количество раствора и заливаем деталь полностью и ждем полного застывания второй половинки формы.

Затем извлекаем полученную форму из емкости, аккуратно разъединяем на две половинки, вынимаем деталь и пластилин, подчищаем дефекты.

Форму соединяем, воронка к верху, все, можно заливать алюминий.

После заливки и извлечения из формы необходимо будет доработать вылилую деталь вручную с помощью шкурки, надфилей, резака и т. д. до размеров оригинала.

Для многих термин «литейное производство» тесно связано с непосильным трудом и специальными профессиональными умениями и навыками. На самом деле отлить деталь из необходимого металла реально для самого обычного человека без профессиональной подготовки в домашних условиях. Процесс имеет свои тонкости, но по силам для выполнения в домашних условиях своими руками. Внешне напоминает изготовление свинцовых грузов для рыбалки. Особенности процесса литья алюминия связаны с техническими характеристиками материала.

Из чего изготавливаются формовочные смеси?

Основой служат различные сорта песков и глин, а также связующие составы. В их роли могут выступать масла натуральные и синтетические, олифа, смола, канифоль, да хоть деготь.

Далее наступает время формовщиков, в задачу которых входит изготовление литейных форм. Если объяснять проще, то делается это так: берется деревянный ящик, в него кладется половинка от формы (она же разъемная), а промежутки между стенками модели и формы забиваются формовочным составом.

То же самое делают со второй половиной и скрепляют обе части штырями. Важно заметить, что в ту часть формы, которая при заливке окажется наверху, вставляют два специальных конуса. Один из них служит для заливания расплавленного металла, второй – для выхода расширяющихся газов.

Свойства формовочных смесей

Формовочную смесь характеризуют основные свойства:

- Прочность определяет способность формы сохранять свою конфигурацию

- Пластичность — важна для способности формы повторять подробности контура и деталей поверхности модели.

- Газопроницаемость. Крупнозернистые составы легче пропускают газы.

- Огнеупорность. Материал не должен плавиться или спекаться, ухудшая однородность поверхности отливки

- Податливость

- Гомогенность. Однородность смеси гарантирует постоянство ее свойств в пространстве.

- Теплопроводность. Качественный материал имеет низкую теплопроводность. Это не дает примыкающему к форме слою отливки слишком быстро остывать, ухудшая свои свойства

- Долговечность особенно важна для многоразовых форм. Для одноразовых форм долговечность означает число циклов повторного использования земли после измельчения и просеивания.

Свойства формовочных смесей

Для смесей разных назначений на первый план выходят разные свойства. Так, для облицовочных важны пластичность, огнеупорность и теплопроводность, а для наполнительных важнее прочность и газопроницаемость.

Окончание подготовительного этапа

А сейчас наступает время едва ли не для самой ответственной части операции. Опоки очень аккуратно разъединяют, стараясь не допускать нарушения целостности формовочной смеси. После этого в земле остаются два четких и подробных отпечатка будущей детали. После этого их покрывают особой краской. Делается это, чтобы расплавленный металл не вступал в непосредственное соприкосновение с землей формовочной смеси. Этого технология литья металлов допускать не должна, так как в противном случае качество готового изделия может значительно ухудшаться.

Если в этом есть необходимость, в это же время прорезается дополнительный литниковый проход, необходимый для заливки расплава. Опоки вновь складывают и максимально прочно соединяют. Как только формовочная смесь слегка подсохнет, можно приступать к литью.

Начало литья

Сперва в вагранках, то есть специальных печах, расплавляют чугунные заготовки. Если же требуется отливать сталь, то сырье плавят в доменных, мартеновских, инверторных и прочих печах. Чтобы привести в состояние расплава цветные металлы, используют специализированные плавильные устройства.

Все, можно приступать к литью. Если форма одна, то расплав туда вливают ковшом, в индивидуальном порядке. В остальных же случаях, как правило, организуется конвейер: или лента с заготовками идет под ковшом, или же ковш движется над рядами опок. Здесь все зависит исключительно от организации производства. Когда приходит время и металл остывает, его вынимают из формы. В принципе, этот метод идеален в тех случаях, когда требуется литье металлов в домашних условиях (для кузни, например). Чего-то более совершенного в таких условиях добиться все равно не получится.

Пескоструйными или шлифовальными машинами с готового изделия снимается окалина и приставшая формовочная смесь. Кстати говоря, этот метод активно применялся при производстве танков во время Великой Отечественной войны. Именно так производили литые башни, причем простота и технологичность данного процесса позволяла выпускать огромное количество боевых машин, которые были так нужны фронту. Какие еще существуют виды литья металлов?

Литье в кокиль

Но ныне используют намного более совершенные и технологичные способы производства литой продукции. Например, литье металла в кокиль. В принципе, этот способ во многом напоминает описанный нами выше, так как и в этом случае используются литейные формы. Только при этом они металлические, что значительно упрощает процесс крупносерийного производства.

Итак, в две половинки вставляют конусы и стержни (для заливания металла и образования пустот), а затем накрепко скрепляют их друг с другом. Все, можно приступать к работе. Особенность данного способа в том, что здесь расплавленный металл чрезвычайно быстро застывает, есть возможность принудительного охлаждения форм, а потому и процесс выпуска идет значительно быстрее. При помощи одного только кокиля можно получить сотни, а то и тысячи, отливок, не тратя при этом много времени на индивидуальную подготовку форм и формовочных смесей.

Технология литья под низким давлением

Установка для литья низкого давления это сложный и глубоко автоматизированный производственный комплекс, с самым низким количеством ручных операций.

Комплекс находится в герметичной камере и включает в себя:

- тигель для расплавления шихты;

- опускаемый в тигель металлопровод;

- форму с каналами подачи расплава и системой газоотведения;

- трубопроводы для наддува воздуха или инертного газа;

- автоматика регулирования температуры и давления.

Избыточное низкое давление заставляет жидкий металл подниматься вверх по опущенному в расплав металлопроводу и заполнять собой все полости формы. По окончании заливки остатки металла стекают обратно в тигель и не расходуются впустую на заполнение литниковой системы. После остывания отливки до заданной температуры газы через системы фильтрации выпускают в атмосферу. Нахождение вредных для здоровья людей веществ внутри герметичного объема и их фильтрация улучшают условия труда и общую экологичность производства.

Главными параметрами комплекса, определяющими производительность и производственные возможности, являются:

- рабочий объем герметичной камеры;

- площадь внутреннего сечения металлопровода;

- максимальное давление;

Особенности литья под давлением состоят в том, что по мере расходования расплава уровень его в тигле становится низким, соответственно увеличивается объем камеры и в ней снижается давление

Другой важной особенностью является возможность последовательного затвердевания отливки. Чтобы выдержать заданную скорость подачи расплава, необходима четкая работа систем автоматического поддержания ключевых параметров

Смазки для литья под давлением, кроме создания разделительного слоя и препятствования образованию задиров, должны также способствовать высокому качеству поверхности, обеспечивать низкое количество случаев облоя и нагара и увеличивать ресурс пресс-формы.

Некоторые недостатки метода

Недостатком данного способа литья является то обстоятельство, что для него подходят только те виды металлов, которые отличаются повышенной текучестью в расплавленном виде. Например, для стали годится только отливка под давлением (о ней ниже), так как материал этот хорошей текучестью не обладает вообще. Под действием сжатого воздуха даже самые «тягучие» сорта стали намного лучше принимают требуемую форму. Плохо то, что обычный кокиль таких экстремальных условий производства попросту не выдержит и развалится. А потому приходится использовать особый метод производства, о котором мы расскажем чуть ниже.

Преимущества и недостатки метода

Любой технологический процесс имеет как сильные, так и слабые стороны. Преимущества литья под давлением:

- Изменение свойств отливки. Увеличиваются параметры прочности, твердости материала.

- Возможность использовать формы для литья несколько раз подряд.

- Улучшается качество поверхности изделия.

- Высокая точность соблюдения установленных размеров отливок.

- Возможность создания тонкостенных изделий (менее 1 мм).

- Нет дополнительных процессов сборки, разборки, выбивки готовых деталей из форм.

- Современное оборудование позволяет регулировать скорость поступления расплавленного металла.

Недостатки процесса:

- Конструкции для заливки быстро изнашиваются, если часто работать с высокими температурами.

- Крайне сложно изготавливать изделия с отверстиями, выемками, полостями.

- При охлаждении изделия получают внутреннее напряжение.

- Нельзя создавать крупногабаритные заготовки, поскольку оборудование ограничено по мощности.

Размер и масса отливок

Литье под давлением

Как осуществляется литье — под давлением — металлов? Некоторые аспекты мы уже рассмотрели выше, но все же необходимо раскрыть данный вопрос несколько подробнее. Все достаточно просто. Во-первых, необходима литейная форма из качественных сортов стали, которая может быть многоступенчатой, сложной внутренней формы. Во-вторых, необходимо нагнетающее оборудование, способное выдавать от семи до семисот МП.

Главным преимуществом такого способа выплавки является высокая производительность. Что еще обеспечивает литье под давлением? Металлов в этом случае уходит значительно меньше, а качество поверхности готового изделия получается очень хорошим. Последнее обстоятельство предполагает отказ от сложной и довольно муторной процедуры очистки и шлифовки. Из каких материалов при этом методе производства предпочтительнее всего выпускать готовые изделия и детали?

Чаще всего применяют сплавы на основе алюминия, цинка, меди и олова-свинца (литье цветных металлов). Температура плавления у них сравнительно невелика, а потому достигается очень высокая технологичность всего процесса. Кроме того, у этого сырья сравнительно маленькая осадка при охлаждении. Это означает, что можно производить детали с очень незначительными допусками, что при выпуске современной техники чрезвычайно важно.

Сложность данного метода в том, что при отделении готовых изделий от пресс-форм возможно их повреждение. Помимо этого, данный способ подходит лишь для изготовления деталей с относительно небольшой толщиной стенок. Дело в том, что толстый слой металла будет крайне неравномерно застывать, что предопределит образование раковин и каверн.

Под регулируемым давлением

Разновидность литья под давлением, которая обеспечивает лучшую управляемость процессом. Существует множество факторов, которые могут повлиять на качество конечного продукта. Нижеприведенные переменные играют важную роль в процессе литья под регулируемым давлением:

- Скорость, с которой расплавленный металл вводится в полость пресс-формы,. Важно, чтобы расплавленный металл полностью заполнил полость до того, как он начнет затвердевать. Если скорость потока металла не идеальна, это отрицательно сказывается на прочности конечного продукта.

- Давление впрыска, напрямую влияющее на скорость поступления расплавленного металла в полость пресс-формы. При литье под регулируемым давлением увеличивают давление впрыска, чтобы повысить герметичность. Для обеспечения структурной стабильности отливки используется сочетание высокого давления впрыска и увеличенных размеров литника. Это, в свою очередь, улучшает общие механические свойства отливки, в частности, прочность на растяжение.

- Время, необходимое для того, чтобы расплавленный металл заполнил полость, зависит от скорости металла на затворе и площади затвора. Если затвор большой, скорость впрыска может быть низкой, но если затвор маленький, скорость впрыска должна быть высокой для того, чтобы полностью заполнить полость.

Для литья под давлением используют сплавы металлов и сплавов, которые характеризуются повышенными литейными свойствами (жидкотекучестью).

Важным фактором, влияющим на литейную способность сплава, является интервал затвердевания. Если разница между точкой твердого и жидкого состояния сплава велика, литье под регулируемым давлением не применяют.

Разновидности установок для «давильного» литья

Все машины, которые используются при этом методе отливки изделий из металла, делятся на две большие группы: с горячей и холодной литейной камерой. «Горячая» разновидность чаще всего может быть использована только для сплавов на основе цинка. При этом сама литейная камера погружена в раскаленный металл. Под давлением воздуха или особого поршня он затекает в отливочную полость.

Как правило, сильного нагнетательного усилия при этом не требуется, хватает давления до 35-70 МПа. Так что формы для литья металла в этом случае могут быть значительно проще и дешевле, что самым благоприятным образом действует на итоговую себестоимость изделия. В холодных литейных формах расплавленный металл приходится «загонять» вглубь отливочной камеры под особенно высоким давлением. При этом оно может достигать 700 МПа.

Литьё по выплавляемым моделям

Как и в самом первом рассмотренном нами случае, человечество издревле знало о методе заливки расплавленного металла в заранее подготовленную модель, сделанную из парафина или воска. Ее просто кладут в опоку и забивают промежутки формовочной смесью. Расплав растворяет воск и идеально заполняет весь объем первичной заготовки. Данный метод хорош тем, что модель не нужно доставать из опоки. Кроме того, при этом возможно получение деталей просто идеального качества, данный процесс литья металлов сравнительно легко автоматизировать.

ЛИТЕЙНЫЕ ФОРМЫ — КАКИМИ БЫВАЮТ ФОРМЫ ДЛЯ ЛИТЬЯ

При литье металлов расплав всегда заливают в форму. Формы для литья бывают разовыми и многоразовыми, которые, в свою очередь, также могут быть различных видов.

Одноразовые литейные формы имеют песчаную основу. Смешанный в специальной машине с водой и связующими веществами кремнистый песок идет на изготовление форм, в которых можно получить литье различной конфигурации, любых размеров.

В цветном литье в качестве разовых форм широко используют оболочковые формы. Гипсовые оболочковые формы (гипс с быстро затвердевающим полимером) применяют для облицовки модели отливки. После высыхания гипсовую форму разрезают пополам, сушат, после чего соединяют полученные половинки формы и заливают металлом.

Для литья по расплавляемым (выплавляемым) моделям используют оболочковые формы на основе диоксида кремня, порошок которого скрепляют связующим веществом. Такие формы применяют для литья металлов, которым присуща высокая температура плавления. Пресс-форму из легкоплавкого металла наполняют или парафином, или замораживаемой впоследствии ртутью, или пластмассой. Полученную модель облицовывают огнеупорным материалом, который уплотняют вибрацией. После затвердения форму нагревают, из-за чего модель расплавляется и вытекает, а в полученную оболочковую форму заливают расплав для получения отливки.

Также при данном методе литья используют керамические литейные формы. Их изготавливают из каолина (фарфоровой глины) или алюминиевых силикатов. Керамические формы можно использовать для литья несколько раз.

Многоразовые формы изготавливают из огнеупорных металлов: чугуна, жаростойкой стали, меди или латуни. Их используют для цветного литья (например, цинковых, алюминиевых, латунных сплавов). Кроме того, многократно (до нескольких сотен раз) можно использовать формы из графита. Графитовые литейные формы изготавливают, подвергая графит механической обработке. Обычно они состоят из нескольких, скрепляемых между собой деталей, открытым остается лишь отверстие для заливки расплава.

К многократным формам для литья относятся и изложницы – открытые формы, расплав в которые поступает самотеком. Чаще всего их изготавливают из чугуна. При использовании изложниц в литье строго соблюдают основные правила: следят за чистотой изложниц перед заливкой расплавленного металла и предотвращают разбрызгивание жидкого металла на стенки формы при его заливке. После каждой отливки изложницы чистят и на внутреннюю вычищенную поверхность наносят формовочные противопригарные краски. Использовать изложницу можно до 100 раз.

Многократными формами для литья являются также кокили – закрытые металлические формы, внутренняя поверхность которых является точной копией конфигурации будущей отливки. Их широко применяют при литье из меди, алюминия, свинца, магния, олова, цинка. Это самые долговечные литейные формы, их ресурс достигает нескольких сотен тысяч циклов. Об окончании срока эксплуатации кокиля можно судить по качеству поверхностей отливок.

Литьё в оболочковые формы

Если отливка сравнительно простая, и «космической» прочности от готового изделия не требуется, может быть использован метод литья в оболочковые формы. Делают их с незапамятных времен, причем в качестве основы используется мелкий кварцевый песок и смола. Сегодня, естественно, в качестве последней используются различные синтетические составы.

Затем берутся разборные металлические модели, состоящие из двух половинок, и ставятся на поверхность, разогретую приблизительно до 300 градусов по шкале Цельсия. Затем туда же насыпают формовочную смесь (из песка и сухой смолы) так, чтобы она полностью закрывала поверхность металлических моделей. Под воздействием жара смола плавится, и в толще песка возникает довольно прочная «опока».

Как только все это слегка остынет, металлические чушки можно вынимать, а песок отправлять на «прожарку» в печь. После этого получаются достаточно прочные формы: соединив две их половины, можно заливать в них расплавленный металл. Какие еще существуют методы литья металлов?

РАЗЛИВОЧНЫЕ КОВШИ

Ковши – это емкости, металлический кожух которых изнутри футерован огнеупорным материалом. Ковши предназначены для кратковременного хранения и транспортирования жидкого металла, а также для заливки его в литейную форму. В ковшах осуществляют и ряд металлургических операций: рафинирование, модифицирование и легирование.

В качестве материала для футеровки применяют шамотный кирпич и смесь огнеупорной глины с песком, футеровка ковша, помимо сушки, должна быть подвергнута прокаливанию нагревом до температуры 700…800 °С, как правило, газом.

Ковши вместимостью до 500 кг футеруют огнеупорным составом из 75 % кварцевого песка и 25 % огнеупорной глины. Кварцевый песок на 2/3 может быть заменен шамотным порошком. Ковши вместимостью более 500 кг футеруют шамотным кирпичом. Кладку футеровки проводят с использованием увлажненной огнеупорной массы из наполнителя, идентичного или близкого по природе футеровочному кирпичу и огнеупорной глины. При футеровке носка вместо огнеупорной глины применяют жидкое стекло. Футеровку стенок рекомендуется выполнять толщиной 0,14 R, а днища – толщиной 0,2 R, где R – внутренний радиус ковша у верхней кромки.

После футеровки ковши сушат при температуре 300–350 °С в течение 3–8, а перед наполнением расплавом разогревают до 700–1000 °С для полного удаления свободной и связанной влаги, а также снижения потерь теплоты заливаемого сплава. Недостаточно просушенная футеровка ковша является причиной насыщения металла водородом. Ковши большой вместимости сушат в две стадии: сначала в течение 8–10 ч просушивают арматурный слой футеровки, прогревая его до 700–900 °С; после остывания арматурного слоя выкладывают рабочий слой и сушат его в течение 10–15 ч, постепенно прогревая до 900 °С.

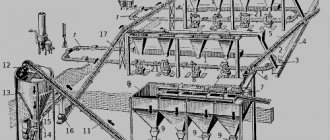

Разливочные ковши классифицируют по способу регулирования расхода металла при разливке, по геометрии рабочей полости и способу транспортирования. По способу регулирования расхода металла при разливке, различают поворотные и стопорные ковши. Из поворотных ковшей (рис. 1, а) расплав разливают в формы через сливной носок 1, расход металла регулируют поворотом ковша вокруг горизонтальной оси.

Рис. 1. Разливочные ковши

Наклоняют их с помощью ручных рычажных систем или самотормозящихся червячных механизмов 3, приводимых в действие от ручного штурвала 2 или электродвигателя. При разливке из поворотных ковшей возможен слив вместе с металлом шлака и попадание его в полость формы. Для устранения этого в ковшах устанавливают перегородки или керамические трубки, обеспечивающие поступление чистого металла из нижних уровней. Такие ковши называют чайниковыми

Из стопорных ковшей (рис. 1, б) расплав разливают через отверстие огнеупорного стакана 2, размещенного в днище ковша. Отверстие открывают и перекрывают с помощью стопора – стального штока с пробкой 1 на конце, футерованного керамическими трубками 3 и жестко связанного с механизмом его подъема и опускания 4. Ковши вместимостью 1–6 т оборудованы одним стопором, более вместительные – двумя стопорами. При разливке из стопорных ковшей в полость формы всегда поступает расплав, свободный от шлака. Расход металла определяется металлостатическим напором в ковше и площадью поперечного сечения стопорного стакана. Поэтому вначале разливки расход металла всегда больше, чем в конце, что является существенным недостатком стопорных ковшей. Частично расход металла можно регулировать торможением струи стопором. Однако в этом случае быстро размывается пробка стопора, поэтому этот метод регулирования расхода металла применяется ограниченно. Стопорные ковши чаще используют при получении стальных отливок, реже – крупных чугунных.

По геометрии рабочей полости литейные ковши подразделяют на конические и барабанные. Конические ковши имеют форму усеченного конуса, уширенного кверху, и могут быть поворотными (рис. 1, а) и стопорными (рис. 1, б). Барабанный ковш является поворотным и представляет собой горизонтальный цилиндр 1, диаметр рабочей полости которого равен длине (рис. 1, в). Он имеет небольшую горловину 2 для заполнения расплавом и разливки. Поэтому в нем расплав остывает медленнее. Относительно малая высота ковшей обеспечивает удобство заливки форм. Но их труднее футеровать. Наиболее широко барабанные ковши применяют для разливки чугуна, значительно реже – для разливки стали и бронзы.

По способу транспортирования различают ручные, монорельсовые и крановые ковши. Вместимость ручных ковшей составляет 6–60 кг, монорельсовых 100–800 кг, крановых 1–70 т. Ручные ковши являются поворотными коническими. Их применяют при производстве мелких отливок (при металлоемкости формы до 30 кг) в условиях единичного и мелкосерийного производства. Из монорельсовых ковшей, которые могут быть поворотными коническими и барабанными, заливают формы на конвейерах при производстве мелких и средних отливок.

Крановые ковши (конические и барабанные, поворотные и стопорные) применяют в единичном и серийном производстве отливок из чугуна, стали и сплавов цветных металлов.

При производстве мелкого литья на конвейере расплав из печи предварительно выпускают в раздаточный ковш большой вместимости, который устанавливают на специальном стенде заливочного участка. Из раздаточного ковша жидкий металл переливают в разливочный ковш малой вместимости.

Основным фактором, определяющим размеры ковшей, является металлоемкость форм. Так, для разливки чугуна рекомендуют применять ковши вместимостью, в 2–10 раз превышающей металлоемкость формы. При производстве мелкого стального литья применяют конические ковши с перегородками (чайниковые) вместимостью до 800 кг. Вместимость стопорных сталеразливочных ковшей наряду с металлоемкостью форм регламентируется допустимой кратностью открытия и закрытия отверстия стопорного стакана. Она обычно составляет 30–50 и лишь в отдельных случаях 70–120. При заливке из двустопорных ковшей десяти и более форм второе стопорное устройство используют как резервное. Меньшее число форм можно заливать одновременно через оба отверстия стопорного стакана. В сталелитейных цехах при заливке форм металлоемкостью более 90 т рекомендуют одновременно использовать несколько ковшей меньшей вместимости.

Из стопорных ковшей (рис. 1, б) расплав разливают через отверстие огнеупорного стакана 2, размещенного в днище ковша. Отверстие открывают и перекрывают с помощью стопора – стального штока с пробкой 1 на конце, футерованного керамическими трубками 3 и жестко связанного с механизмом его подъема и опускания 4. Ковши вместимостью 1–6 т оборудованы одним стопором, более вместительные – двумя стопорами. При разливке из стопорных ковшей в полость формы всегда поступает расплав, свободный от шлака. Расход металла определяется металлостатическим напором в ковше и площадью поперечного сечения стопорного стакана. Поэтому вначале разливки расход металла всегда больше, чем в конце, что является существенным недостатком стопорных ковшей. Частично расход металла можно регулировать торможением струи стопором. Однако в этом случае быстро размывается пробка стопора, поэтому этот метод регулирования расхода металла применяется ограниченно. Стопорные ковши чаще используют при получении стальных отливок, реже – крупных чугунных.

По геометрии рабочей полости литейные ковши подразделяют на конические и барабанные. Конические ковши имеют форму усеченного конуса, уширенного кверху, и могут быть поворотными (рис. 1, а) и стопорными (рис. 1, б). Барабанный ковш является поворотным и представляет собой горизонтальный цилиндр 1, диаметр рабочей полости которого равен длине (рис. 1, в). Он имеет небольшую горловину 2 для заполнения расплавом и разливки. Поэтому в нем расплав остывает медленнее. Относительно малая высота ковшей обеспечивает удобство заливки форм. Но их труднее футеровать. Наиболее широко барабанные ковши применяют для разливки чугуна, значительно реже – для разливки стали и бронзы.

По способу транспортирования различают ручные, монорельсовые и крановые ковши. Вместимость ручных ковшей составляет 6–60 кг, монорельсовых – 100–800 кг, крановых 1–70 т. Ручные ковши являются поворотными коническими. Их применяют при производстве мелких отливок (при металлоемкости формы до 30 кг) в условиях единичного и мелкосерийного производства. Из монорельсовых ковшей, которые могут быть поворотными коническими и барабанными, заливают формы на конвейерах при производстве мелких и средних отливок.

Крановые ковши (конические и барабанные, поворотные и стопорные) применяют в единичном и серийном производстве отливок из чугуна, стали и сплавов цветных металлов.

При производстве мелкого литья на конвейере расплав из печи предварительно выпускают в раздаточный ковш большой вместимости, который устанавливают на специальном стенде заливочного участка. Из раздаточного ковша жидкий металл переливают в разливочный ковш малой вместимости.

Основным фактором, определяющим размеры ковшей, является металлоемкость форм. Так, для разливки чугуна рекомендуют применять ковши вместимостью, в 2–10 раз превышающей металлоемкость формы. При производстве мелкого стального литья применяют конические ковши с перегородками (чайниковые) вместимостью до 800 кг. Вместимость стопорных сталеразливочных ковшей наряду с металлоемкостью форм регламентируется допустимой кратностью открытия и закрытия отверстия стопорного стакана. Она обычно составляет 30–50 и лишь в отдельных случаях 70–120 раз. При заливке из двустопорных ковшей десяти и более форм второе стопорное устройство используют как резервное. Меньшее число форм можно заливать одновременно через оба отверстия стопорного стакана. В сталелитейных цехах при заливке форм металлоемкостью более 90 т рекомендуют одновременно использовать несколько ковшей меньшей вместимости.

Скорость заливки металла из ковшей зависит от пропускной способности и типа литниковых систем заливаемых форм. Для мелкого и среднего чугунного литья скорость заливки изменяется в пределах 0,5…6,0 кг/с, для крупного литья она достигает .. 30 кг/с. Средняя скорость заливки определяется металлоемкостью1 формы и временем заливки (1Металлоемкость – общая масса металла, залитая в форму) (табл. 1).

Таблица 1 Взаимосвязь средней скорости заливки, типа и емкости ковша

| Тип ковша | Емкость ковша, кг | Скорость заливки, кг/с, при повороте ковша | ||

| медленном | более быстром | быстром | ||

| Ручной | 6…16 25…60 | 0,5…2,0 1,0…3,0 | 2,0…3,0 3,0…5,0 | 3,0…4,0 5,0…7,0 |

| Монорельсовый | 100… 250 400… 800 | 1,0…4,0 2,0…5,0 | 4,0…6,0 5,0…7,5 | 6,0…8,0 7,5 …10,0 |

| Крановый | 1000… 5000 5000… 20000 | 5,0… 10,0 10,0…25,0 | 10,0…20,0 25,0…45,0 | 20,0… 30,0 45,0… 100,0 |

Центробежное литьё

При этом расплав выливается в особую форму, которая с очень высокой скоростью вращается в горизонтальной или вертикальной проекции. В результате действия мощных равноприложенных центробежных сил металл равномерно затекает во все промежутки формы, за счет чего достигается высокое качество готового изделия. Такой способ литья идеально подходит для выпуска различного вида труб. Он позволяет формовать значительно более равномерную толщину стенок, чего крайне сложно добиться, пользуясь «статичными» методами.

Электрошлаковое литьё

Существуют ли какие-то способы литья металлов, которые с полным на то правом можно называть современными? Электрошлаковое литьё. При этом жидкий металл сперва получают, воздействуя на предварительно подготовленное сырье мощными электродуговыми разрядами. Может использоваться и бездуговой метод, когда железо плавится от тепла, аккумулируемого шлаком. А вот на последний-то и действуют мощные разряды.

После этого жидкий металл, который на протяжении всего процесса ни разу не соприкасался с воздухом, поступает в кристаллизационную камеру, которая «по совместительству» является еще и литейной формой. Используется этот метод для сравнительно простых и массовых отливок, для изготовления которых не нужно соблюдать множество условий.

Вакуумная заливка

Применяется только в случае «элитных» материалов, таких как золото, титан, высококачественная сталь. При этом металл расплавляется в условиях вакуума, а затем быстро (в тех же условиях) распределяют по формам. Метод хорош тем, что при его применении практически исключено образование воздушных каверн и полостей в изделии, так как количество присутствующих там газов минимальное. Важно помнить, что вес отливок в этом случае не может превышать сотни-другой килограммов.

Есть ли возможность получать детали большего веса?

Да, такая технология существует. Но она может использоваться только в тех случаях, когда одновременно обрабатывается от ста тонн стали и больше. Сперва металл плавят в условиях вакуума, а затем разливают его не в формы, а в специальные формовочные ковши, которые также защищены от поступления в их полость воздуха.

После этого готовый расплав может быть распределен по формам, из которых насосом предварительно также откачали воздух. Сталь, получаемая в результате такого технологического процесса, довольно дорогая. Ее применяют для ковки, а также некоторых видов все того же литья, когда требуется получать заготовки и детали максимально высокого качества.

Литьё по газифицируемым (выжигаемым) моделям

По качеству отливки и простоте, данный метод является одним из наиболее выгодных, а потому в современной промышленности он используется все более широко. Особенной популярностью такое литье металла, производство которого возрастает год от года, пользуется в КНР и США, так как промышленные базы этих двух стран отличаются наибольшей потребностью в качественной стали. Преимущество данного метода в том, что он позволяет производить отливки без каких бы там ни было ограничений по массе и размерам.

Во многом этот метод схож с описанными нами выше: так, в этом случае используется первичная модель не из воска или пластилина, а из широко распространенного ныне пенопласта. Так как материал этот обладает своей спецификой, связующую песчаную смесь набивают в опоку под давлением примерно в 50 кПа. Чаще всего данный метод практикуется в тех случаях, когда необходимо сделать детали массой от 100 граммов до двух тонн.

Впрочем, мы уже говорили, что каких-то жестких ограничений на размер деталей нет. Так, посредством этого способа отливки могут производиться даже комплектующие для корабельных двигателей, которые никогда «скромными» размерами не отличались. На каждую тонну металлического сырья расходуется следующее количество дополнительных материалов:

- Песка кварцевого мелкого — 50 кг.

- Особое противопригарное покрытие — 25 кг.

- Гранулированный пенополистирол — 6 кг.

- Плотная полиэтиленовая пленка — 10 кв. м.

Вся формовочная смесь – чистый кварцевый песок без каких-либо дополнительных присадок и добавок. Он может быть примерно на 95-97% использован повторно, что значительно повышает экономичность и снижает себестоимость процесса.

Таким образом, литье металлов (физика процесса была нами частично рассмотрена) – явление «многогранное», так как на сегодняшний день существует масса новейших методик. Параллельно современная промышленность применяет методы, которые были в ходу уже несколько тысяч лет тому назад, несколько адаптировав их под нынешние реалии.

Литье по газифицируемым моделям

Представляет собой развитие вида заливки в песчаные формы с применением ручной или машинной формовки. Суть данного вида в том, что макет делают не из дерева, а из легкоплавкого пластика, чаще всего вспененного полистирола.

Литье по газифицируемым моделям

Модель размещают в опоке, после чего проводят послойную формовку песчано-глиняной смесью с уплотнением. В верхней части формы создают литниковую систему. Расплав заливают прямо поверх модели, полистирол плавится и газифицируется, выходя через формовочные массы вместе с другими литьевыми газами.

Преимущества этого вида заливки:

- трудоемкость подготовки форм снижается многократно

- можно моделировать и отливать за один раз детали любой, даже самой сложной формы

- не нужны составные макеты и сложные составные формы.

- Доступны большие серии изделий — в этом случае макеты также отливаются.

ЛГМ-это современный вид литья, приобретающий все большую популярность среди металлургов.