Работы по штамповке и прессовке различных заготовок требуют применения специальных пуансонов. Такое изделие используется для маркировки узлов устройств, при обработке металлов или в процессе штамповки. Для того чтобы сделать качественную штамповку или маркировку узла устройства, к нему необходимо приложить непосредственное давление. Именно для этой цели и был разработан пуансон, который может быть самой разной конструкции.

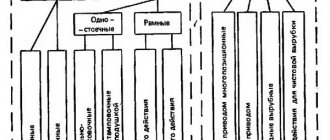

Специалисты выделяют следующие типы подобных приспособлений:

- вырубные;

- пробивные;

- прошивочные;

- просечные.

Как работают матрицы и пуансоны

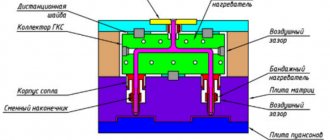

При прессовании прочный трамбовочный пуансон сильно давит на специальную шайбу для пресса, которая, в свою очередь, передает давление на заготовку. В итоге нужная заготовка выдавливается сквозь матрицу. Пуансон способен работать при огромных тепловых и силовых нагрузках, поэтому его производят из износоустойчивого металла. Приспособление отличается большой прочностью и не повреждается при перепадах температуры.

Другими словами, штамп считается приспособлением, который при помощи давления может изготовить заготовку необходимой формы и размера. При штамповке различных деталей он является наиболее важным инструментом. Когда вместе с ним применяется полиуретан, то из него делают качественную матрицу, которая будет ответным узлом штампа.

При сборке любого вида штампа конструкция этого приспособления всегда полностью совпадает с режущей кромкой матрицы. Другими словами, подобное изделие является замыкающим узлом, который способен создать верхнюю часть заготовки. Набором пуансонов называется небольшой пресс, который может качественно маркировать или делать штамповку разных узлов. С помощью этого приспособления есть возможность изготавливать заготовки любых габаритов или наносить качественную маркировку, которая может быть зеркальной или обычной.

Наборы пуансонов используются на металлообрабатывающих предприятиях, на которых практикуется прессование железных заготовок или изготавливаются листовые детали. В строительной сфере при помощи этого приспособления можно сделать блоки из газобетона, которые имеют различные пустоты.

Ключевые особенности

Основная задача этого элемента заключается в выдавливании запчастей сквозь заранее подготовленную матрицу, штамповке, либо нанесении маркировки. Изготовление пуансонов – сложный технологический процесс, требующий наличия специализированного оборудования. В зависимости от назначения, все виды пуансонов можно разделить на четыре группы:

- прошивные;

- вырубные;

- просечные;

- пробивные.

Помимо силовых, на эти запчасти могут оказываться тепловые нагрузки. Стальные сплавы, применяемые для изготовления пуансонов, должны обладать стойкостью к воздействию повышенных температур, быть устойчивыми к преждевременному износу. Для производства подходят углеродистые стали, с закалкой уровня 54-65 HRC. Легированные сплавы в этом случае малопригодны, так как под воздействием высокой температуры становятся хрупкими, теряют свои первоначальные свойства.

Основное назначение матрицы

Для того чтобы изготовить заготовку необходимой формы, используется матрица, которую можно сделать из:

- полиуретана;

- резины;

- различных металлов.

Чтобы сделать железную деталь, матрицу необходимо изготовить из специализированной прочной стали, которая имеет высокую износоустойчивость. Подобная конструкция должна быть оборудована отполированными стенками и не иметь крышки.

Специалисты выделяют матрицы следующих видов:

- простые;

- сложные;

- универсальные.

Наиболее сложные конструктивные решения используются довольно редко, поэтому их производят по индивидуальному заказу. Примером простых матриц стоит считать формы для производства различных блоков и небольших кирпичей.

Сотрудничество на выгодных для клиентов условиях

При работе с клиентами сотрудники МФМ используют сугубо индивидуальный подход. И это не просто громкие слова: персонализация заметна уже при первом контакте. Менеджеры бесплатно проводят индивидуальные консультации по телефону. В ходе общения потенциальный заказчик узнает:

- возможности производства нужной ему продукции;

- все доступные варианты выполнения задания;

- информацию о сроках, стоимости, гарантиях.

Личный менеджер подскажет клиенту оптимальные способы получить необходимые изделия с максимальной экономией. При необходимости будет организовано срочное изготовление матриц для пресс-форм. Но и обычные заказы выполняются оперативно — с минимальным сроком ожидания.

При составлении персональных рекомендаций обязательно учитывается размер бюджета клиента. При сотрудничестве с МФМ гарантированы минимальные расценки. Компания придерживается демократичной ценовой политики. Предприятие работает по принципам производства полного цикла. Сторонние исполнители к выполнению заданий не привлекаются.

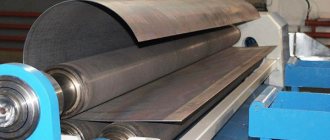

Материалы для изготовления пуансонов и матриц

Главной задачей набора пуансонов считается продавливание детали сквозь матрицу. Эта работа выполняется под огромным давлением. При использовании горячего прессования заготовки находятся под действием большой температуры. Из-за этого для производства пуансонов и матриц используются различные виды материалов. Приспособления для холодного прессования делаются из специализированной стали высокой прочности, которая отличается большой степенью прокаливания.

Материалы для изготовления этих деталей соответствуют таким характеристикам:

- высокой степенью износоустойчивости;

- большой прочностью;

- устойчивостью к коррозии.

Легированная сталь не подходит для работ при высоких температурах. Металл под влиянием разности температур может стать хрупким. Любой пуансон имеет наибольшую степень твердости по всей высоте. При горячем способе изготовления матриц для штамповки сталей верхнюю часть изделия выполняют из специализированных металлов, которые не подвержены деформации при большой температуре и имеют высокую степень износоустойчивости. Такая технология способна обеспечить наибольшую стойкость приспособления. Иногда применяются современные виды различных полимеров. К примеру, это может быть полиуретан, который отличается хорошей эластичностью и большой прочностью.

Возможности производства

Благодаря современному оснащению и высокому профессионализму коллектива быстро решаются задачи любой сложности. Возможна индивидуальная разработка подробной технической документации. Собственный конструкторский департамент подготовит чертежи, инструкции и другие документы для вашего производства. Изготовление матриц для пресс-форм возможно и по документации, предоставленной заказчиком. В этом случае сроки исполнения задания будут минимальными.

На всю выпущенную МФМ продукцию распространяется официальная гарантия. Компания придерживается строгих международных стандартов ИСО 9001. Многоуровневый контроль на всех производственных этапах обеспечивается собственным ОТК.

В приоритете — долговременное сотрудничество. Поэтому постоянные клиенты получают еще более выгодные предложения. Фабрика может стать вашим постоянным поставщиком матриц для пресс-форм или любой другой продукции. С надежным партнерством вы выведете свой бизнес на принципиально новый уровень!

Основные характеристики изделия

Абсолютно любой вид штампов имеет определенный гарантийный срок эксплуатации. Главными узлами этого приспособления являются матрица и пуансон, которые довольно быстро изнашиваются. Эти узлы необходимо регулярно менять, потому что они способны служить без замены около 5 лет. Оборудование вибрационных прессов устройств по штамповке имеет разную конструкцию. Это сделано для того, чтобы была возможность производить различные технические операции.

По этой причине при производстве цилиндрических штампов выполняется основательное шлифование. Мастера делают черновую обработку приспособления, а потом уже чистую шлифовку. Приспособление затачивается и полируется на последнем этапе его изготовления.

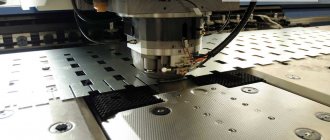

Чтобы сделать фасонные пуансоны, используется технологический оттиск. Приспособление закаливают в горячей печке в течение 10 минут. Далее приступают к финишной шлифовке. Чтобы получить изделие сложной формы, применяется большое количество специализированного оборудования. Тут почти невозможно обойтись без использования фрезерных и строгальных станков.

Подобное оборудование нужно для производства матрицы. Когда формы для пресса сделаны очень качественно, а пуансон снабжен точной линией среза, то штамп будет обладать высокой степенью износоустойчивости и большим сроком службы. Специалисты считают, что сделать штампы своими руками очень сложно. Для этого необходимо обладать многими знаниями в области обработки металлов.

Изготовление матрицы для пресса

От первого известного истории применения пластических материалов до момента активного применения пресс формы для литья пластмассы прошло почти 3000 лет, однако только в последние полтора века происходит стремительное развитие пластмассы как ключевого промышленного материала.

Пластические материалы были известны человечеству еще до нашей эры. Например, асфальты или, как их еще называют, природные битумы применялись уже в 700 году до нашей эры в Вавилоне в качестве водостойкого и цементирующего материала при постройке канала под рекой Евфрат. Римский писатель и историк Плиний, живший в I веке нашей эры, описал широко применяемый в строительстве асфальт и направления его использования. К IV веку до нашей эры относят первое производство пресс-форм, которые первоначально применялись для чеканки монет и выступали системой обеспечения их подлинности.

Однако, затем развитие пластических материалов несколько застопорилось и вплоть до середины 19 века не получало дальнейшего распространения. В 1839 году был открыт процесс вулканизации природного каучука, чуть позже стали применяться природные полимеры – резина, целлулоид и галалит, который, собственно, и стал первым видом пластмассы в ее современном понимании. К этому же периоду относят активное развитие технологии пресс форм, в ходе которого стали широко использоваться пресс формы для пластика и резины.

В начале XX века были синтезированы новейшие вещества – при этом мы с гордостью отмечаем достижения российских ученых А.Е. Фаворского, М.Г. Кучерова, С.В. Лебедева. Однако особенное значение имели работы А.М.Бутлерова, который произвел синтез изобутилена и исследовал процессы его полимеризации, которые дали существенный толчок развитию промышленности производства пластмассовых материалов.

Первыми синтетическими пластиками, получившими практическое промышленное применение, стали фенопласты. В 20-х и 30-х годах ХХ века проходило быстрое развитие технологии и науки: в промышленность внедрялись полистиролы, поливинилхлориды и другие материалы, которые применяются до сих пор. В 1937 году английские химики разработали промышленный способ производства полиэтилена, в 1946 году был начат выпуск полиэтиленовых бутылок, а в 1954 был синтезирован полипропилен.

Интересен тот факт, что полиэтилен впервые был получен в 1899 году, однако открытие не получило должного признания и его вторая жизнь началась лишь в середине прошлого века, когда он сначала стал использоваться при производстве телевизионного кабеля и уже затем только как упаковка в пищевой промышленности. Наряду с увеличением разнообразия материала усложнялись матрицы и иные детали пресс форм.

Тем временем после некоторого спада в 70-х и 80-х годах снова стало развиваться производство фенопластов в связи с нуждами авиации, космонавтики и военной техники. Важным фактором для этого послужило то, что сырьем для него выступает не нефть, а каменный уголь, запасы которого значительно больше чем запасы нефти.

Сегодня пластмасса является одним из самых распространенных материалов, а основные методы ее переработки — это экструзия, виброформование, вспенивание и литье с помощью пресс формы для пластмассы.