08.12.2020 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Основные этапы сварки

- Выбор технологии проведения сварки

- Инструменты и оборудование для сварки труб

- Подготовка к продольной сварке труб

- Подготовка стыков трубопровода к свариванию

- Установки для продольной сварки труб

- Сваривание продольных швов

- Правила техники безопасности при сварке труб

Настал «трубопроводный» век. В XXI столетии трубопроводы прокладывают повсеместно. Их используют для транспортировки нефти и газа во всех странах. Они могут быть бесшовными, имеющими массу достоинств. Однако основным их недостатком является высокая стоимость производства.

В результате в ряде сегментов рынка, несмотря на свои преимущества, трубопроводы уступают сварным трубам. Последними в настоящее время сварными являются до половины всех используемых изделий. Столь значительный объем потребляемой рынком продукции требует внимательного рассмотрения. Необходимо понять, какие технологии используют при их изготовлении, какими виды различают, где с успехом применяются и многое другое. В данной статье мы остановимся на продольной сварке труб.

Основные этапы сварки

- Подготовка. Данный этап делится на две части. Одна включает организацию работы мастера-сварщика, а вторая – предварительную подготовку детали. Первая имеет решающее значение для безопасности специалиста и включает обязательное использование маски и перчаток, предохраняющих руки и глаза от ожогов, которые возможны от брызг и их яркого свечения.

Предварительная подготовка деталей заключается в их очистке от налипшей грязи, остатков краски и появившейся ржавчины. Обработке подлежит не только зона сварки (стыки изделий), но и области вокруг них. Для зачистки применяют либо наждачную бумагу, либо специальную щетку с металлической щетиной. Без этого процесса возникает высокая вероятность появления участков шва, не подвергшихся сварке. - Процесс сварки. На этом этапе при дуговом соединении самым важным является удержание дуги, причем не имеет значения, каким образом (вручную или с помощью инвертора) делают соединение. Сначала происходит активация электрода, возбуждается дуга, а затем формируется шов, тип которого выбирает сам мастер. Существует несколько факторов, влияющих на технологию обработки и способ работы с электродом: свариваемый материал, расположение деталей и мнение специалиста, осуществляющего соединение.

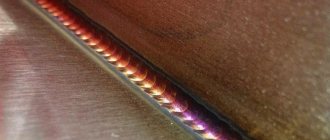

- Проверка качества шва. По окончании сварки мастер удаляет шлак, который покрывает место соединения, и проверяет качество сделанного шва.

При создании частей газо- и водопроводов, а также иных инженерных сетей процесс сварки происходит так же или с незначительными вариациями. Самое главное – правильная последовательность действий и подбор подходящих типов шва в различных положениях. При умении их формировать можно добиться высокого качества сварных соединений.

Техническое задание

На предприятии требовалось выполнить работы по сварке обечаек больших диаметров (от 3 метров). Для достижения максимального качества шва, процесс производится в нижнем положении, т.е. движение оборудования по обечайке вдоль шва исключалось.

Обечайка на роликовом вращателе, имеет овальность.

Несколько трудностей, которые необходимо было решить:

- Форма обечайки имеет овальность, а значит, зазор между горелкой и зоной сварки будет меняться во время вращения.

- Из-за неидеальной формы при вращении происходит движение заготовки по продольной оси, соответственно, и сварочный шов смещается либо влево, либо вправо от горелки.

Сварщику приходится несколько раз перенастраивать оборудование во время работы, а это отнимает слишком много времени и негативно сказывается на прямолинейности шва. Требуется автоматизировать данный процесс, тем самым, повысив качество и скорость выполнения сварки.

Выбор технологии проведения сварки

Согласно требованиям РД относительно продольных швов, работу следует вести с помощью автоматической либо ручной дуговой сварки, использовать неплавящиеся порошковые электроды с подачей диоксида углерода.

VT-metall предлагает услуги:

Работа с трубами толщиной не более 10 мм может вестись аргонодуговой сваркой по всему шву.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Трубопровод, изготовленный из углеродистого либо легированного сплава, диаметром не более 150 мм и толщиной стенки максимум 8 мм может быть сварен газом, в состав которого входят кислород и ацетилен.

Место проведения работ следует укрыть от ветра и любых осадков. Мастер должен работать в защитных очках и рукавицах. Для обработки поверхностей необходимы молоток, щетка с металлической щетиной и зубило.

Инструменты и оборудование для сварки труб

Сварка считается, пожалуй, самым распространенным и простым способом неразъемного соединения трубопроводов. Проводят ее опытные мастера на специальном оборудовании, снабженном переключателями. Данные приспособления работают от электричества или на газу. В их конструкцию может входить оборудование для раструбной сварки. Для использования в бытовых целях аппаратуру, как правило, выбирают с инвертором. Для регулировки количества потребляемой энергии и материала на нем устанавливают контрольные схемы.

- Электроды.

Чаще всего в сварочном процессе используются электроды. Для соединения труб большого диаметра выбирают те, что имеют покрытие из целлюлозной пленки. Угловые швы формируют изделия, покрытые рутилом. Сложные виды сварки выполняют с использованием комбинированных электродов, имеющих целлюлозно-рутиловое слой. Самый распространенный вариант имеет покрытие УОНИ 13/55. Его применяют для соединения труб из углеродистой, а также низколегированной стали. Уникальный состав электродов способствует созданию чрезвычайно пластичных швов, которые способны выдержать любой вид нагрузок.

Однако у них имеется и минус – это необходимость предварительной обработки краев заготовок. Если ее не проводить, то в структуре шва могут образовываться поры, которые делают его ненадежным. Это возможно при наличии на кромке остатков влаги, ржавчины и масел.

- Сварочные аппараты.

Для проведения сварочных работ необходимо специальное оборудование, в первую очередь трансформатор. Его конструкция проста и надежна, а работа состоит в преобразовании напряжения в электрической сети. Принцип его работы заключается в трансформации промежуточного тока между витками обмотки. КПД этого аппарата высокое и составляет около 90 %.

Более совершенным видом оборудования для сварки стал выпрямитель. В его состав входят диодный блок, регуляторы, защита и запуск. Если с помощью трансформатора может быть проведена сварка черного металла, то посредством выпрямителя работают также с чугуном, нержавейкой и цветным металлом. Его стоимость невысока, а качество швов находится на достаточно качественном уровне.

Подбор оборудования

Для того, чтобы правильно подобрать оборудование, надо составить список требований:

- Поддержка системы слежения за сварочным швом.

- Корректировка положения горелки как по вертикали, так и по горизонтали.

- У каретки должна быть возможность выполнять колебательные движения, чтобы равномерно заполнять соединения.

Каретка, которая подойдет под все вышеперечисленные пункты, — Rail Titan. На ней мы и остановились.

Дополнительно необходимо укомплектовать трактор:

- датчиком слежения за швом.

- электроприводом перемещения горелки по вертикали.

- рельсом с магнитами, чтобы установить и закрепить каретку.

В Rail Titan есть встроенная система колебаний, позволяющая настраивать скорость, амплитуду, задержку в крайних точках и т.д. Здесь дополнительно докупать ничего не нужно.

Подготовка к продольной сварке труб

Перед тем как начать продольную сварку труб, обязательно проверяют аппаратуру на исправность и наличие полных комплектов элементов, оценивают материал труб. С последним помогают справиться сертификаты и паспорта, по которым определяют химический состав стали.

Перед свариванием стыки проверяют на:

- соразмерность и форму, качество подготовки поверхностей;

- качественность зачистки, как снаружи, так и изнутри;

- то, насколько плавно выполнены переходы с небольшого сечения на крупное;

- соответствие толщины стенок заготовки в районе стыка возможным допускам.

Сверяют электроды, флюсы и присадки с существующим стандартом, проверяют их, исходя из приложенных к упаковкам паспортам, сертификатам, этикеткам.

Проводят испытание электродов, предназначенных для электродуговой сварки. Для этого используют образцы сварных швов на таврах, состоящих из двух погонов, которые сделаны из двух пластин. Соединение делают в один проход в потолочном расположении.

Подготовка стыков трубопровода к свариванию

Концевые края обрабатывают с помощью шлифовальных машинок, станков с фрезой, посредством резцов и абразивного круга.

Трубы, изготовленные из низкоуглеродистого материала, а также легирующих добавок, готовят, используя дуговую и кислородную резку, после чего проводят зачистку поверхности абразивным либо режущим инструментами.

Если трубопровод имеет небольшие уступы либо неровности, которые создают помехи для сварки, то стыки чистят напильником или абразивным кругом. Следует работать с осторожностью и избегать изломов и острых углов.

Установки для продольной сварки труб

Продольные швы формируют на специальном оборудовании в полностью автоматическом режиме. Подобные аппараты используют для сварки труб, коробов, эллипсных либо круглых обечаек, листов, воздуховодов. При этом швы получаются качественные, полностью исключена деформация материала в зоне сварки, а работа идет на максимальной скорости.

Вся конструкция оборудования устойчива и стабильна. Поэтому свариваемые заготовки размещаются и закрепляются на нем с достаточной точностью. Станок управляется с помощью сенсорного дисплея, имеющего интуитивное меню.

Особенности конструкции

Конструктивно установка продольной сварки состоит из тумбы, консоли, рамы с прижимами, механизмов перемещения в горизонтальной и вертикальной плоскостях, встроенного сварочного источника, медной охлаждаемой подкладки, пневмомеханизмов, ЖК-дисплея, аппаратуры для подачи и регулировки инертного газа, линейки, замка, кабелей и системы охлаждения. Большая масса установки способствует точному позиционированию заготовки и жесткому соединению свариваемых деталей.

Медные прижимы имеют настройку положения с регулируемым усилием прижима с помощью пневмопривода. Для формирования корня шва применяется охлаждаемая медная подкладка. Может иметь различную конфигурацию для выполнения разных задач. Скорость продольного перемещения сварочной головки может варьироваться от 0,1 до 7,0 м/мин, для экономии времени применяется функция быстрого возврата в начальное положение. Скорость сварки зависит от толщины, состава материала и может достигать 2 м/мин. Вес, габариты установки, а также толщина свариваемой заготовки зависят от комплектации и конструктивного исполнения установки шовной сварки.

Таким образом, установки для сварки продольных швов являются современным высокотехнологичным оборудованием и , благодаря своей простоте настройки , переналадки и технологическим возможностям, могут применяться как на небольших предприятиях, так и на крупных производствах.

Установки продольной сварки CARPANO, PROARC, MECOME от компании МЕТСОЛ

Компания МЕТСОЛ предлагает своим клиентам наиболее технологичные установки для сварки продольных швов. Мы предлагаем к поставке установки для сварки ведущих мировых производителей установок продольной сварки Mecome, Carpano и Proarc. У каждого производителя есть свои отличительные свойства. Помочь разобраться в том какая установка продольной сварки подойдет именно для вашей производственной задачи смогут сотрудники МЕТСОЛ.

Таким образом, установки для сварки продольных швов являются современным высокотехнологичным оборудованием и , благодаря своей простоте настройки , переналадки и технологическим возможностям, могут применяться как на небольших предприятиях, так и на крупных производствах.

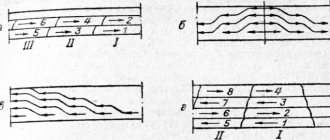

Сваривание продольных швов

1. Для выполнения продольных швов используют как ручную электродуговую, так и механизированную сварку с диоксидом углерода либо сварку посредством проволоки из порошка.

2. Вне зависимости от химического состава стали сварка может быть проведена нижеперечисленными марками электродов при следующих способах сваривания:

- ручной электродуговой – электродами Э50А (ЦУ-5, УОНИ-13/55, ТМУ-21У), имеющих диаметр не более 4 мм;

- механизированный в углекислом газе – проволокой Св-08Г2С и СВ-08ГС, диаметр которой от 1,2 до 1,6 мм;

- механизированный с проволокой из порошка – электродами, марки которых указаны в стандартах.

3. Стыки трубопроводов провариваются по плавникам с обеих сторон для устранения непроваренных производителем участков шва. Односторонней сварка может быть, только если на плавниках предварительно были сняты фаски на 30°. Корневой шов при этом должен быть проварен на всю глубину.

4. Между плавниками допускается небольшой зазор. Он может быть при любом виде сварки. Размер зазора – 1,5–3 мм. Если зазора нет, то необходимо прорезать плавники на необходимую ширину механически.

5. При получении зазора от 3 до 5 мм либо смещенных плавниках сварку проводят обратными ступенями с разных концов.

6. Непроваренные на производстве участки шва обрабатываются сразу двумя мастерами-сварщиками, двигающимися от центра шва к его периферии.

7. Сварка соединений происходит способом обратных ступеней. Закончив заваривать швы на одной стороне детали, мастер перемещается на другую его сторону и делает все в том же порядке.

8. Порошковой проволокой работа ведется только постоянным током с обратной полярностью.

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва. Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом. Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

Прихватки располагают равномерно по периметру стыка:

| Диаметр труб, мм | Число прихваток | Протяженность прихваток, мм | |

| До 50 | 1 -2 | 5-20 | |

| Св. 50 до 100 | 1 -3 | 20-30 | |

| Св. 100 до 400 | 3-4 | 30-40 | |

| Св. 400 | Через 300-400 мм | 40-60 |

Правила техники безопасности при сварке труб

Сварка продольного шва трубы выполняется на специальном оборудовании, которое небезопасно для человека. Поэтому были разработаны специальные правила, соблюдение которых поможет сохранить жизнь и здоровье специалиста:

- Полная изоляция жил, по которым поступает электрический ток.

- Заземление корпуса установки.

- Использование сухой одежды и перчаток (рукавиц).

- Резиновая обувь либо аналогичный коврик под ногами.

- Маска, на которой закреплены щиток или очки. Они предотвращают попадание искр и препятствуют ослеплению мастера.

Успешность работы зависит не только от теоретических знаний, но и от большого практического опыта специалиста. Достигнуть этого можно работой с небольшими заготовками, которые не будут потом использованы на ответственных участках.