Листогибочные прессы с ЧПУ предназначены для холодной деформации тонколистового металла. За счёт автоматизации обеспечивается высокая точность гибки, повышается производительность, по сравнению с обычными станками, упрощается создание конструкций с различной геометрией. Предназначены для серийного производства деталей.

Листогибочный пресс с ЧПУ

Что такое листогибочный пресс с ЧПУ

Листогиб с ЧПУ — пневматическое оборудование высокой производительности, предназначенное для обработки заготовок из различных металлов. Позволяет равномерно сгибать тонкие листы, придавать им нужную форму. Наличие ЧПУ обеспечивает автоматизацию процессов, более точно управляет механизмами, следит за текущим состоянием и показаниями датчиков.

В отличие от обычных механических аналогов, у таких станков минимизирована вероятность создания бракованных деталей. Пуансоны, матрицы легко заменяются без приложения физической силы.

Конструкция и принцип работы

Механическая часть пресса состоит из следующих компонентов:

- станины, которая обеспечивает устойчивость станка, удерживает его от раскачивания;

- инструмента для гибки заготовок;

- сервомоторов, приводящих оборудование в движение;

- гидравлических приводов;

- направляющих для перемещения рабочего инструмента.

Также в конструкции предусмотрена защита оператора от травм:

- электронные датчики, которые в реальном времени определяют параметры работы станка;

- стальной щиток для исключения контакта заготовки с оператором при работе пресса;

- электронное регулирование положения детали на рабочем столе;

- индикатор, позволяющий контролировать процесс гибки.

В компьютерную программу станков с ЧПУ вносятся изменения на основе размеров рабочего инструмента, производится переналадка. Достаточно один раз выполнить настройку, а в дальнейшем достаточно только загружать нужные программы. Количество записанных программ зависит от объёма памяти.

Станины в оборудовании бывают следующих видов:

- С-образная. Используется для размещения различного оборудования, обслуживания пресса. Имеет широкую рабочую зону, за которой расположен карман. Конструкция не выдерживает перегрузок (деформируется).

- О-образная. Отличается высокой прочностью, стойкостью к перегрузкам. Готовые детали сложно доставать. Установка вспомогательного оборудования на неё невозможна.

Усилие гибки зависит от прочности и толщины металла. Для алюминия оптимальным усилием считается от 30 до 60 МПа, низкоуглеродистых сталей — от 75 до 110 МПа, латуни — от 70 до 100 МПа. Обычно к расчётным величинам нагрузки пресса добавляют до 30% для повышения эффективности.

Принцип работы следующий:

- В верхней части пресса крепят траверсу.

- При выполнении программы траверса перемещается вдоль вертикальных осей с заданной скоростью для гибки конкретного металла определённой толщины.

- При сближении с заготовкой скорость перемещения траверсы увеличивается до рабочей при помощи гидравлики. ЧПУ контролирует параметры датчиков и отвечает за весь процесс гибки.

- По достижению нижней точки траверса останавливается, остаётся некоторое время в такой позиции. Длительность сжатия позволяет придать окончательную форму заготовке.

- Начинается стадия декомпрессии: траверса перемещается вверх после прессовки. Скорость определяется технологическим процессом.

- После декомпрессии скорость передвижения пресса увеличивается до момента достижения верхней точки.

- Для снятия заготовки оборудование отключается. На автоматизированных линиях деталь снимается автоматически, а затем загружается новая заготовка.

Листогиб с ЧПУ

История развития и преимущества применения

Листогиб гидравлический, который стал использоваться производственными предприятиями в середине XX века, пришел на смену ручным и механическим устройствам, предназначенным для гибки листового металла. Наряду с высокой эффективностью и экономичностью использования ручной пресс для гибки отличает и ряд существенных недостатков, связанных прежде всего с невозможностью получения с его помощью изделий с точными геометрическими параметрами, а также с приложением значительных физических усилий при его применении.

Механические листогибочные прессы также не лишены недостатков, которые заключаются в следующем:

- Работа такого станка сопровождается значительным шумом и сильной вибрацией.

- Изделия, изготовленные на таком оборудовании, не отличаются высоким качеством.

- При эксплуатации такого станка слишком велик риск травмирования оператора, который им управляет.

- Использование такого листогибочного пресса связано с повышенным расходом электроэнергии.

- Переналадка механических листогибочных станков представляет собой достаточно сложную процедуру.

Листогибочные прессы механического типа широко использовались в конце прошлого века

Кроме механических и ручных, на современном рынке также представлены листогибочные прессы с пневматическим приводом. Такое оборудование, для эксплуатации которого необходимо наличие централизованной сети сжатого воздуха, обладает одним очень серьезным недостатком: даже при увеличении размеров станка развиваемое им усилие, с которым он воздействует на обрабатываемую заготовку, не позволяет выполнять обработку изделий из листового металла значительной толщины.

Появившись на рынке, листогиб гидравлический, отличающийся самой высокой мощностью среди всего оборудования подобного назначения, совершил настоящий прорыв в вопросах обработки листового металла методом гибки. Такой пресс-листогиб, кроме высокой мощности, имеет множество других достоинств:

- экономичное потребление электроэнергии;

- высокий уровень безопасности;

- высокая надежность;

- возможность изготавливать изделия исключительно высокого качества.

Гидравлический листогибочный пресс ИА1430-01 советского производства

Появившись на рынке в середине XX века, гидравлические модели листогибочных станков приобрели ряд существенных усовершенствований, что позволило наделить эти устройства дополнительными функциональными возможностями, сделать их более удобными и безопасными в эксплуатации. Оснащение современного листогибочного пресса гидравлического инновационными устройствами и дополнительными механизмами позволяет использовать его для успешного решения даже самых сложных задач, связанных с гибкой листового металла. Среди таких устройств и механизмов можно назвать:

- систему ЧПУ для листогибочного пресса (такая система, оснащенная графическим пользовательским интерфейсом, в состоянии самостоятельно определять режимы и последовательность выполнения технологических операций);

- механизмы, обеспечивающие повышенную защиту оператора станка от травм;

- электронные устройства, которые отвечают за регулировку скорости перемещения траверсы;

- индикатор, который обеспечивает контроль за углом выполняемой гибки.

Это лишь небольшой перечень дополнительных элементов, которые могут присутствовать в конструкции гидравлического листогибочного пресса. Наличие такого оснащения значительно расширяет функциональные возможности станка и дает возможность использовать его для решения специальных задач.

Технические характеристики

Листогибочные станки с ЧПУ имеют следующие параметры:

- длина рабочей поверхности — от 1 до 6 м;

- усилие пресса — 400–4000 кН;

- максимальная толщина заготовки при прочности материала 70 кгс/мм2 составляет до 10 мм;

- скорость холостого хода по вертикали до 120 мм/с, рабочего — до 12,9 мм/с, обратного — до 130 мм/с;

- расстояние между стойками — от 1 до 5,1 м;

- мощность устанавливаемых двигателей — до 18,5 кВт;

- высота стола — от 0,8 до 1,1 м;

- общая масса станка — от 2,6 до 300 тонн.

Разновидности

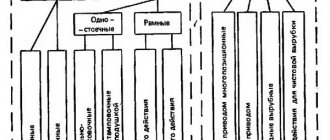

По виду механизмов прессы для гибки листов бывают следующих видов:

- гидравлический листогибочный станок — для создания усилия на пресс используются гидроприводы;

- пневматический — применяются компрессоры для нагнетания воздуха под давлением в специальные пневмоцилиндры;

- электромагнитный — работает по принципу создания электромагнитного поля между рабочей поверхностью и прессом;

- ручной — для гибки листов оператор применяет свою силу;

- электромеханический — передача энергии к прессу осуществляется благодаря работе электродвигателя и ременных или цепных передач.

По методу установки;

- стационарные;

- передвижные.

По способу установки заготовки внутри пресса:

- автоматические;

- ручные.

По принципу или способу изгибания металлических листов:

- ротационный с 2–4 валами — деформирование заготовки проходит в процессе прокатки;

- поворотно-гибочный — лист фиксируется на рабочей поверхности, а затем деформируется снизу-вверх прижимной балкой;

- вертикально-гибочный — работает по принципу оказания давления на заготовку вертикально перемещаемым пунсоном, на станки устанавливаются матрицы, прессовые штемпели, шплинты.

Виды оборудования

Прессы для свободной гибки листового металлопроката имеют схожую конструкцию и одинаковую компоновку главных узлов и агрегатов. Типичный представитель такого оборудования состоит из следующих компонентов:

1. Станина в форме портала, изготовленная из толстого листового металла. Состоит из опорного основания и двух широких С-образных стоек с боковыми проемами, соединенных наверху неподвижной поперечиной.

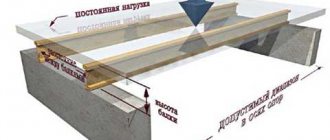

2. Нижняя листогибочная балка (рабочий стол) — длинная и узкая коробчатая конструкция, смонтированная на нижней части стоек. На ее торце крепится матрица.

3. Ползун (подвижная балка, траверса). По конструкции подобен нижней балке. Перемещается по направляющим, расположенным на торцах стоек станка. На нижней поверхности ползуна крепится пуансон.

4. Привод. Расположен на верхней части станины. Передает управляемое движение ползуну.

5. Задний упор. Расположен позади нижней балки и служат для точного позиционирования листового металла перед началом гибки. В самом простом виде выполнен в виде подвижной планки, параллельной матрице.

Кроме листогибов с верхним расположением ползуна встречаются станки, у которых он неподвижен, а листогибочная балка с матрицей и упорами перемещается снизу вверх. В этом случае привод располагается внизу, что повышает устойчивость станка, но возникает неудобство с тем, что обрабатываемая деталь и регулируемые упоры поднимаются вверх.

Существует несколько видов приводов, используемых на листогибочном оборудовании. Пневматические устройства перемещения ползуна сейчас применяются очень редко и только на станках небольшой мощности. Наиболее распространенный в недалеком прошлом кривошипный механизм в сейчас практически полностью вытеснен приводом с использованием силовых гидроцилиндров, который в настоящее время является самым массовым по применению на всех видах листогибов. А самым перспективным по точности, экономичности и удобству управления от ЧПУ является электромеханический привод, реализованный на шарико-винтовой паре. Но такие решения пока что не получили широкого распространения по причине дороговизны и сложности в реализации на крупногабаритном оборудовании.

Одни из ключевых компонентов любого листогибочного пресса — это системы компенсации деформации обеих балок станка, влияющей на точность и форму гиба. Среди ручных способов самым распространенным является выравнивание балки с помощью клиньев. Кроме этого, существуют системы компенсации с управлением от ЧПУ. В этом случае для ползуна применяют сдвоенные силовые гидроцилиндры и механизмы с полиспастами, а для нижней балки — специальные гидравлические и электромеханические устройства.

Критерии выбора

Выбор модели листогибочного пресса обусловлен задачами, для решения которых он будет использоваться, и производится на основании технологических, производственных, эксплуатационных и экономических критериев. Первые из них основаны на конструктивных особенностях, размерах и толщине материала деталей, которые предстоит изготавливать на этом оборудовании. На основании этих показателей в первую очередь определяются габариты зоны обработки гибочного станка, которые складываются из следующих технологических характеристик:

- длина нижней балки листогиба;

- дистанция между стойками;

- высота подъема ползуна;

- расстояние от нижнего края пуансона до стола;

- глубина зева;

- предельный ход заднего упора по оси Z.

Еще один определяющий технический параметр — номинальное усилие прессование листогибочного станка. От его величины зависит толщина обрабатываемого материала, качество обработки и производительность пресса.

Производственные критерии вырабатываются на основании предполагаемого способа загрузки оборудования (единичное или партионное производство), а также требований к временным показателям процесса обработки листового металла. К последним относят нормы подготовительно-заключительного, вспомогательного и основного времени, минимизация которых достигается за счет механизации и применения ЧПУ. На эти производственные показатели напрямую влияют скорости выполнения следующих операций:

- подача заготовки и удаление детали из зоны обработки;

- технологическая наладка нижней балки и ползуна;

- замена листогибочного инструмента;

- наладка заднего упора;

- перемещение детали в зоне обработки;

- подвод, отвод и рабочий ход ползуна.

Экономические критерии выбора листогибочного станка в первую очередь базируются на нормативных сроках окупаемости оборудования. Здесь к основным факторам, кроме цены самого станка, относят стоимости его доставки, монтажа, пусконаладки и обучения персонала, а также эксплуатационные и производственные расходы. Эксплуатационные критерии, как правило, связаны с требуемой для листогиба производственной площадью, источником электропитания, а также его техническим обслуживанием.

Принципы выбора

При выборе листогибочного пресса с ЧПУ нужно учитывать следующие критерии:

- длину оборудования, определяющей максимальные параметры для гибки листового металла;

- предельно развиваемые усилия рабочего инструмента на заготовку, позволяющие определить способность обработки конкретных типов металлов, допустимую толщину обрабатываемого металла;

- скорость гибки листов, производительность работы;

- ширину станка между двумя торцевыми стойками;

- высоту верхней мёртвой точки, на которую может подниматься траверса;

- тип установленного ЧПУ, объём памяти, модель и производитель;

- вид механического привода;

- уровень шума при работе;

- требования к условиям эксплуатации, обслуживанию, наличие в продаже запчастей для ремонта;

- уровень сложности управления;

- мощность силового агрегата, приводящего в движение траверсу;

- функциональность, возможность её расширения;

- качество сборки.

Толщина обрабатываемого металла

Конструкция листогибочного пресса

Жесткая конструкция гидравлических листогибочных прессов, представленных на нашем сайте, включает корпус, закрепленный на станине с мощными упорами, приспособление для гибки и узел гидравлики. Источником энергии для оборудования является давление масла, созданное гидравлической системой. Действие кривошипно-шатунного механизма приводит в движение траверсу, создавая усилие, необходимое для обработки стали с толщиной до 3,5 мм.

Для осуществления гибки в различных режимах используются приспособления, которые крепятся к стальной балке и позволяют формировать детали разной конфигурации. Контроль за ходом траверсы выполняет комплекс электронных датчиков, размещенных по обе стороны траверсы и гарантирующих равномерность ее движения. В конструкции некоторых моделей присутствует задний упор для загиба металлической кромки, точность работы которого регулируется программированием геометрических значений.

Для того чтобы приобрести листогибочный пресс с максимально подходящими для работы параметрами, следует выполнить анализ технических характеристик станка с обязательным учетом:

- скорости выполнения операций и величины производимой нагрузки;

- максимальных значений перемещения траверсы;

- расстояния между ограничительными стойками;

- рабочей длины станка.

Основным достоинством листогиба с поворотной балкой является способность траверсы выполнять радиальное и угловое перемещение. Особенность конструкции значительно расширяет число конфигураций при изготовлении деталей, которым может придаваться практически любая заданная форма. Устройство позволяет одновременно использовать разные виды инструментов и производить замену комплектов с минимальными временными затратами.

Использование станков с ЧПУ на производстве

Листогибочные станки с ЧПУ применяются в следующих целях:

- изготовления конструктивных элементов для кровли, систем отвода осадков, снегоуловителей;

- производстве корпусов бытовой техники;

- создании профилей для окон, элементов ограждений;

- производстве электрооборудования: распределительных щитов, трансформаторных корпусов, креплений;

- изготовлении мебельной фурнитуры, огнеупорных шкафов, скамеек;

- производстве специализированных деталей для промышленности: защитных экранов, щитков, корпусов, профильных деталей;

- изготовлении корпусных элементов автомобилей, а также спецтехники.

Наличие числового программного управления позволяет автоматизировать работу, быстро перестраивать оборудование под изготовление различных деталей. Система корректирует и контролирует обработку, учитывает погрешности, компенсирует нагрузку, реализует режимы энергосбережения.