Документация

В нашей компании можно купить подшипниковые ролики, шарики и промышленные подшипники с доставкой.

Для заказа используйте наши

контакты

Совершенная форма шарика в подшипниках вызывает восхищение и вполне оправданный интерес к способу производства. Поверхность изделия идеально гладкая, форма идеально круглая. Вопрос о том, как делают шарики для подшипников, имеет развернутый ответ.

Сложный технологический процесс превращает стальную проволоку в шарик нужного диаметра. Каждый этап производства выверен, ведь изделие, от которого зависит стабильная и надежная работа сложных механизмов, должно иметь точно заданные параметры. Развитие техники приводит к постепенной замене привычных конструкций, машин более новыми и совершенными. Но подшипники остаются востребованной и актуальной деталью конструкции автомобилей, заводских станков, различных приборов.

Для того чтобы понять, как делают шарики для подшипников, нужно проследить все этапы технологического прогресса.

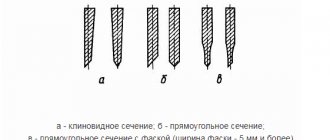

- Стальная проволока нарезается на заготовки, которые характеризуются формой, близкой к шару. Используется проволока, которая по диаметру отвечает параметрам шарика. Потом между дисковыми матрицами со специальными канавками эти заготовки обкатываются, изначально грубая форма шара становится более выраженной. Для обработки используется огромное давление, до 20 тонн. После такой обкатки шарообразная заготовка имеет параметры, которые всего на 100 крон отдалены от необходимых размеров.

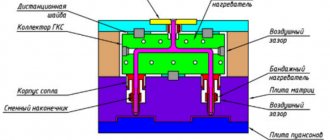

- Формовка, которая может быть холодной или горячей, — важный этап производства шариков. Проволока пропускается через высадочный станок, в котором есть специальные в виде шара углубления. Стальные диски смыкаются вокруг проволоки и в результате получаются заготовки в виде шариков с ободком. Потом эти шарики нагреваются, закаляются. Проводится отжиг деталей, которые обеспечивают высокую прочность и надежность.

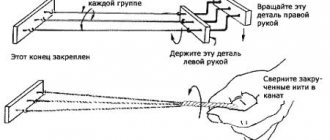

- Следующий этап – шлифовка шариков. Для того чтобы понять, как делают шарики для подшипников, нужно внимательно изучить все этапы. На этапе шлифовки достигается точность размеров деталей до 10 микрон от необходимого. От шариков отделяются те ободки, которые остались после высадочного станка. Для этого шарик помещается между двумя очень толстыми листами из металла, один из которых стационарный, а второй – вращается. Круговые движения второго листа шлифуют шарик. Прошедшие шлифовку изделия через специальные отверстия отделяются от остальных. Они проходят по нескольким желобам и сортируются таким образом по размеру. Используется и станок, который придает блеск готовым изделиям. Главный итоговый результат – производство шариков идеально точного размера и высокой твердости.

- Финальный этап – шарики промываются, проходят контроль качества, упаковываются.

Процесс сложный и требует специального оборудования. Качественные подшипники должны иметь шарики с идеальным скольжением, которое даст абсолютно гладкая форма. Шарик несет ответственность за работу подшипника (), сказаться на ней может любой лишний микрон. Поэтому особенно важным является контроль размера шарика, гладкость его поверхности. Обязательно для производства выбирается высококачественная стальная проволока.

Узел вращения — это важная деталь, обеспечивающая движение при качении или линейном перемещении, она служит опорой или упором для подвижной конструкции. На территории РФ все больше строится заводов-производителей подшипников. Это становится прибыльным делом, так как такие детали применяются во всех отраслях народного хозяйства (тяжелая и легкая промышленность, корабле и автомобилестроение, сельское хозяйство).

Способы и этапы производства

Существует два основных типа: скольжение и качения. Мы рассмотрим изделия из стали, где элементами, облегчающими вращения, являются шарики. Это самый востребованный в настоящее время вид. Они подразделяются на радиальные и упорные. Разница заключается в том, что первые компенсируют нагрузки, направленные перпендикулярно валу, а вторые отвечают за осевое смещение.

Деталь состоит из внешней и внутренней обоймы, металлических элементов и устройства, обеспечивающего правильное их распределение по периметру. Для узлов, работающих в условиях повышенного загрязнения, с одной или с обеих сторон устанавливается шайба-пыльник. Она препятствует попаданию извне абразивных частиц и ограничивает пространство, в котором находится смазка.

Технология производства подшипников начинается с подготовки необходимого сорта стали. На завод поступает металл определенной марки в виде круглых прутков.

Первоначально рассмотрим вопрос изготовления обойм:

- . Круглый прокат нарезается автоматической линией по размерам, необходимым для данного типа.

- . Прессом в цилиндрической заготовке делается отверстие. В результате получается грубая шайба.

- . После этого следует процесс раскатки. При этом деталь приобретает параметры и форму, грубо похожее на конечное изделие.

- . Следующим этапом являются токарные работы. На станке с числовым программным управлением формируется внешняя и боковые поверхности, канавка, по которой будут двигаться элементы качения.

- . Далее, следует фаза придания заготовке необходимых физических качеств. В большинстве случаев это осуществляется методом закалки. Сначала происходит нагрев до 850 градусов, затем резкое охлаждение до температуры от 40 до 50 °С и отпуск. В специальной камере разогревают деталь до 170 и дают ей медленно остыть.

- . Доведение до необходимых размеров методом шлифовки. На станках в автоматическом режиме все параметры дорабатываются до точности, соответствующей ГОСТу.

- . Последний этап — это полировка всех поверхностей до класса четкости 0,06.

Процесс шлифования

На третьем этапе керамические или стальные запчасти проходят процедуру шлифовки, где их габариты будут уменьшены до 10 микрометров от изначального размера (мм). В результате керамические шарики проходят следующие процессы: • Закаленные детали попадают в специальный шарошлифовальный станок. Его конструкция напоминает оборудование, что было описано выше. Однако отличительными характеристиками является наличие максимально точных дисков и канавок по сравнению с предыдущим оборудованием. • В этой конструкции детали проходят многократный процесс прокатывания по желобам. Они автоматически перемешиваются между рядами желобов. Когда шариковый подшипник, купить который можно по демократичной цене от производителя, выкатывается из станка – он имеет качественно отшлифованную поверхность. Как правило, на данном этапе подготовка запчастей к установке завершается. Но в некоторых случаях производитель требует более высокой точности обработки. Это необходимо для шарикоподшипников, которые в дальнейшем будут использованы в определенных сферах, что требуют соблюдения подобных условий. Таким образом, они могут дополнительно поддаваться процедуре доводки.

Материалы

Важным вопросом для производства является, из какой стали делают обоймы подшипников? Наиболее распространенный материал имеет марку:

- . ШХ15;

- . ШХ15СГ;

- . ШХ20СГ;

- . ШХ4.

Они отличаются содержанием технологических присадок. В состав входит магний, кремний, углерод, хром в размерах до 2 процентов и примеси серы, фосфора, никеля, меди в очень ограниченном количестве. Твердость приобретается методом термической обработки.

Для изделий, выдерживающих большие нагрузки, необходимо иметь прочную поверхность соприкосновения и пластичную середину. В этом случае используются стали марки:

- . 15Г1;

- . 18ХГТ;

- . 20Х2Н4А.

Плоскости подвергаются цементации. При этом достигается прочность от 59 до 66 HRCэ. Сердцевина остается более мягкой с показателем около 36. Производственный процесс немного отличается от предыдущего.

В промышленности требуются узлы для работы в агрессивных средах. Для производства в этом случае применяются стали марок 95Х18Ш и 110Х18МШД.

В литейных цехах, в агрегатах термической обработке, нужны продукты из термостойкого материала. В России используют 8Х4В9Ф2Ш и 8Х4М4В2Ф1Ш.

Как делают шарики для подшипников на заводе, видео

Изготовление такого материала является высокоточным производством. Необходимо достичь определенных параметров, при которых трение будет сведено к минимуму. Обычно это является отдельной отраслью, которая обеспечивает элементами качения сборочные цеха. Следует учесть, что материалом становится не только сталь разных марок, но и керамика, Si3N4. Это совершенно иной промышленный цикл. Они применяются в узлах с большими скоростями вращения, потому что обладают меньшей массой, не подвержены деформации при высоких температурах, и пара (сталь, нитрид кремния) имеют лучшие показатели по скольжению.

Технология изготовления шариков для подшипников:

- . Берется пруток большего диаметра и нарезается цилиндрами необходимой длины.

- . В холодно-выставочном автомате придается форма шара с характерным пояском. Заготовка имеет размеры, немного превышающие требуемым. Поверхность обладает достаточно грубой конфигурацией.

- . Следующий этап — это обкатка между двумя вращающимися дисками. Будущий элемент качения приобретает почти идеальную форму с некоторым припуском.

- . Потом детали обрабатываются в шарошке. При помощи абразивных материалов с поверхности удаляются окалины и заусенцы.

- . Далее, происходит обкатывание между двумя чугунными планшайбами. При этом достигаются размеры, близкие к требуемым.

- . Пока мягкие элементы требуют придания твердости. Они подвергаются термической обработке или цементации. Это зависит от того, из какого металла делают .

- . Финишным этапом производства является шлифовка. Между двумя дисками непрерывно перекатываются заготовки, автоматически перемешиваясь. На выходе получается продукт, имеющий допуск 10 микрон. При необходимости точность можно поднять еще выше.

- . Завершающая фаза — промывка специальными растворителями, проверка качества автоматическим способом, при котором происходит выбраковка и сортировка по классу точности.

- . Изделие упаковывается и маркируется в соответствии с ГОСТом, и отправляется потребителям. Часть товара идет на изготовления узлов качения, а остальное реализуется, как готовый продукт.

Основные технические характеристики шариков для подшипников

- Прочность. Ответ на вопрос, как делают шарики для подшипников, первоначально связан с выбором материала, чтобы обеспечить должную прочность изделию.

- Гладкость. Выполняется тщательное оттачивание и шлифование детали, прорабатывается на финальных этапах поверхность шариков, когда не допускаются сколы, деформации, микротрещины.

- Сферичность. Практически идеальная форма свойственна шарикам для подшипника, все точки периферии равнозначно удалены от центра.

- Точность. Шарики для подшипника должны быть одного размера, поэтому погрешности не допускаются. Все изделия выполняются с точностью до десятых долей микрона. И не стоит считать шарики одной из второстепенных составляющих подшипника, наоборот, шарик прост по своим внешним параметрам, но при этом считается ключевой и самой сложной в техническом смысле деталью. От правильного расположения шариков, их функционирования зависит изностойкость подшипника, правильная работа агрегата или любого транспортного средства.

Шарики для подшипников

Сырье, и как изготавливают шарики для подшипников: видео

Маленькая деталь для всего механизма является одной из самых сложных в технологическом смысле. Ведь добиться гладких, круглых шариков из металлического прутка с точными размерами до сотых долей микрона очень трудно, ведь лишний показатель может негативно сказаться на работе всего механизма. На заводах применяется специальная высококачественная сталь, регламентированная ГОСТом 3722-81:

- . Хромоуглеродлистая, типа ШХ15. Для показателей с более высокой твердостью используют на заказ ШХ4, ШХ20, 15 Г 1, 12Х18, 95Х18, 18ХГТ, 110Х18, 8Х4М4В2Ф1.

- . Молибденовая. Применяется для изготовления дроби охотничьего ружья и для шариков специального назначения. К основному компоненту добавляются в маленьких количествах медь, алюминий, латунь, полиамиды, полимеры и металлокерамика.

- . В последнее время используется новый сплав из синтетического материала — нитрид кремния. Из него выпускают изделия особого назначения, способные самоусиливаться.

Мы определили, из какой стали изготавливают подшипники. Стальные шары идут для производства узлов качения. Отдельно они используются в различных отраслях народного хозяйства. Также они незаменимы в сферах автомобильной, лакокрасочной, оборонной, цементной, кондитерской, химической и сельскохозяйственной промышленностях. Кроме этого, они могут выступать, как отдельные детали для дезодорантов и стержней пишущих ручек.

Эти устройства являются неотъемлемой частью в изготовлении колес и роликов для складской техники (гидравлические тележки, рохли), для запчастей и мебельной фурнитуры. В каталоге интернет-магазина «МПласт» можно найти необходимую деталь. Для этого надо войти на сайт и там найти требующееся изделие, а также определиться с ценой и формой оплаты.

В узлах, работающих в агрессивной среде, используются шары с высоким содержанием никеля. Из мягкого железа катают экологически чистую дробь (свинец наносит природе больше вреда, чем малоуглеродистая сталь) и омедненные, с диаметром 4,5 для пневматического оружия.

Следующим шагом в изготовлении стало создание элементов качения из керамики. Они нашли свое применение в экстремальных условиях эксплуатации (реактивные двигатели, шпиндели в металлообрабатывающих станках, автомобили Формулы 1.

Заводы

В России существуют больше двух десятков больших предприятий, выпускающих такую продукцию. Мы приведем несколько примеров:

- . ОАО «Московский подшипник». Специализируется на выпуске деталей для метростроя и железной дороги.

- . ОАО «ГПЗ-2» — старейший завод, работающий с 1916 года. Выпускает огромный перечень изделий небольшого размера от 4 до 6770 грамм. Поставляет продукцию в 50 стран.

- . Саратовский функционирует с 1941 г. Товаром для потребителей являются шарики.

- . Самарский «ЗПОН» производит роликовые механизмы разных видов (4000 наименований). Имеет производство оборудования, собственную научно-исследовательскую базу.

- . Томский «РОЛТОМ» ГПЗ-5. Выпускает механизмы с миниатюрными размерами диаметром от 2мм до больших — 22 см.

- . Екатеринбургский завод № 6 специализируется на выпуске сферических двухрядных товаров с повышенной радиальной нагрузкой.

- . Бакинский ГПЗ-7.

- . Харьковский №8. Диапазон производства изделий от 30 г до 45 кг.

- . Самарский завод номер 9 выпускает роликовые узлы качения.

- . ГПЗ-10 г. Ростова-на Дону работает с 1938 года и изготавливает детали для сельскохозяйственной техники, для перерабатывающего оборудования и металлургии.

На российский рынок поступает продукция с заводов разных стран. Наибольшей популярностью пользуются подшипники, сделанные:

- . В Китайской Народной Республике фирмой ААА. Она специализируется на изготовлении деталей для автомобилестроения.

- . А Индии на концерне ABC Bearings. Компания успешно работает более 50 лет и импортирует свою продукцию в многие страны мира.

- . В Словакии компанией AKE. Это новая марка не уступает по качеству знаменитым брендам. Каждый год увеличивается ассортимент выпускаемой продукции, которая по стоимости значительно ниже, чем у других импортных аналогов.

Виды

Эти механизмы можно разделить на группы по направлению нагрузки, по элементам, на которые опираются обоймы, по наличию или отсутствию вращающейся проставки и по материалу изготовления.

Из чего состоят, и как делают подшипники скольжения

Изделие бывает радиальным и опорным, с полным или частичным оборотом. В зависимости от условий эксплуатаций оно изготавливается в виде: внешней и внутренней обоймы (нижняя и верхняя), скользящей втулки (шайба), системы смазки (принудительная, естественная, воздушная).

Полированные поверхности, за счет смазочного материала или благодаря физическим свойствам прокладок, обеспечивают длительное легкое скольжение. Сырье для изготовления: сталь, чугун, бронза, фторопласт, баббит, алюминий, керамика. Подбираются пары с минимальным коэффициентом трения. Из какого металла изготовлена втулка подшипника, впрямую зависит, в каком обойме она будет вращаться.

Качения

Такие узлы делятся на радиальные, упорные и комплексные. Это определяет направление нагрузки. Первые подразделяются на три основных класса: шариковые, роликовые, игольчатые. Эти виды могут быть с ограничительными кольцами и без них, с одним или двумя пыльниками и полностью открытые.

Второй тип создается на основе шаровых элементов, цилиндрических и конусных роликов. Выпускаются разновидности полностью разборные. Третий — совмещает качества первого и второго по воспринимаемому усилию. Также бывают открытого и закрытого типа.

В зависимости от материалов для изготовления подшипников качения, существуют несколько подклассов:

- . стандартные (наиболее распространены);

- . предназначенные для повышенных нагрузок;

- . рассчитанные на экстремальные температуры;

- . устойчивые к агрессивным средам.

Для особых условий (сверхвысокие обороты вращения, сильный нагрев, необходимость эксплуатации в присутствии кислот и щелочей) применяются изделия из керамики, нитрида кремния, пластиков. Существуют модели, где скользящим слоем является газ или магнитное поле.

Схемы установки радиально-упорных подшипников

О-образная

Подобный вариант монтажа еще именуется спина к спине, что подразумевает: линии распределения нагрузки направлены к оси п/ш. Используя подобную методику, воспринимается одинаковое воздействие в обе стороны, на каждый приходится действующее едино-направленное усилие.

Положительными аспектами является возможность восприятия подшипниковым узлом импульсных краткосрочных нагрузок и гарантия повышенной жесткости соединения.

Х-образная

В деталях, смонтированных по подобной схеме, которую еще называют лицом к лицу, вектор распределения нагрузки направлен к оси п/ш, воспринимая воздействие в обе стороны.

При таком способе установки сборный узел хуже воспринимает моментные воздействия.

Тандем

При невозможности выдерживать существующие осевые и радиальные силовые и динамические нагрузки одним п/ш, для обеспечения необходимой работоспособности агрегата применяется метод установки тандем, при котором детали монтируются однонаправлено. Радиальные и осевые силовые нагрузки распределяются одинаково между п/ш.

Сборный узел выдерживает нагрузку только в заданном направлении, поэтому при угрозе действующего усилия с другой стороны, рекомендуется дополнительная установка еще одного п/ш, чтобы компенсировать нагрузки.

Устройство

Описать все многообразие не представляется возможным. Принципиально этот механизм состоит из внешней и внутренней опоры (их может заменить деталь корпуса), скользящей прокладки (смазка, сепаратор с элементами качения, втулка).

Самый распространенный вид сделан так:

- . две шайбы с канавками, имеющими необходимый радиус кривизны;

- . шарики, зафиксированные специальным приспособлением на одинаковом расстоянии друг от друга по всему периметру;

- . при движении обойм резко снижается трение.

Как собирают шариковые подшипники: видео

Процесс выглядит так:

- . Подготовленные соответствующим образом обоймы вкладываются одна в другую, соприкасаются в единой точке. В результате в стороне, противоположной контакту, образуется пространство, через которое можно ввести шарики.

- . Количество элементов качения при такой схеме ограничено. Следующим этапом является равномерное распределение их по периметру. При этом внутреннее кольцо автоматически центрируется относительно внешнего.

- . Снизу и сверху устанавливается специально изготовленные половинки сепаратора. Стандартный продукт делается из углеродистой стали. Но существуют разновидности, когда фиксация происходит за счет латунной или пластиковой детали. Последняя состоит из одной части и просто защелкивается.

- . На специальном автомате две половины удерживающего устройства соединяются заклепками, сделанными из металла, через заранее подготовленное отверстие.

- . Изделие промывается и смазывается (литолом, циатимом, графитом или консервирующим составом).

- . Устанавливаются защитные пыльники. Они могут быть металлическими, пластиковыми или композитными.

- . Далее, товар маркируется согласно ГОСТам, и упаковывается в коробки.

Сборка опорного изделия заключается в создании сепаратора, удерживающего элементы качения в определенных местах. Края устройства завальцовывают. В реализацию идет в виде трех деталей (верхняя и нижняя шайба, и сам узел).

Для высоких нагрузок необходимо создать больше точек соприкосновения. В классический механизм невозможно поместить дополнительные шарики. Тогда производители делают в дисках технологические выемки, через которые количество мест касания становится максимальным. В дальнейшем происходит классическая склепка сепаратора.

Одним из проверенных поставщиков является . Она реализует продукцию на основе подшипников, произведенных на территории России заводами с идеальной репутацией.

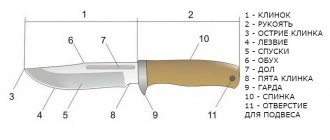

Подшипник — это важная деталь конструкции, которая обеспечивает вращательные движения деталей при качении или линейном перемещении. Он представляет собой сборочный узел, состоящий из двух круглых пластин: наружного и внутреннего кольца. Внутри конструкции вставлен сепаратор с несколькими шариками, которые и обеспечивают кручение механизма.

Виды подшипников

Подшипники различаются по типу конструкции и материалу изготовления:

- Наиболее часто встречаются в бытовых приборах и знакомы потребителям подшипники с шариками.

Они ставятся на приборы, которые не испытывают сильных нагрузок. Например, электродвигатели, деревообрабатывающие станки, редукторы. Применяются в медицинском оборудовании. - Сферические подшипники

обладают самой большой прочностью и выносят даже экстремальные нагрузки, поэтому устанавливают их в таких механизмах, как дробилки либо насосы. - В мелких деталях бытовой техники часто используются игольчатые подшипники

. В механизме таких изделий вставляются тонкие цилиндрические палочки, по форме напоминающие иголку. - Одними из самых надежных подшипников, выдерживающих достаточные нагрузки, считаются цилиндрические

. Используют их в машиностроении: в автомобильном, авиационном и железнодорожном транспорте.

Для чего надо разбирать подшипники

Разборные подшипники применяются для многих узлов на велосипедах, самокатах. И задача владельца транспортного средства — периодически проверять состояние механизмов, их чистить и смазывать, четко понимая, как разобрать подшипник. Когда гнездо подшипника не защищено, то возможно попадание вовнутрь грязи, воды, мелкого гравия, песка. Последний компонент особо губителен для мелких вращающихся механизмов. Как следствие, подшипник засоряется, и уже велосипед, самокат передвигаются с шумом и, причем, как-то рывкообразно. Никому из водителей, даже начинающим, не нравится ухудшение ходовых качеств личного транспорта. А что делать? – Проверять состояние подшипников.

Разборные подшипники

Устройство шарикового подшипника

Рассмотрим первый вариант изделия. Состоит такой прибор из двух металлических пластин, которые имеют специальные желоба или так называемые дорожки качения посередине плоскостей. На большом наружном кольце такой паз располагается внутри, на кольце меньшего диаметра — с наружной стороны.

В центр конструкции вставляется сепаратор со вставленными шариками. Благодаря такой системе качение происходит плавно. Подшипники при установке на механизм можно еще протереть смазочными материалами для лучшего вращательного движения.

Сепаратор состоит из двух частей — так называемых полусепараторов. Эти две детали потом спаиваются при помощи точечной сварки. Иногда их крепят на монтажные усики или методом склепывания. Такие приборы могут иметь один или два ряда шариков.

Конструкция и процесс сборки

Подшипник состоит из нескольких элементов, к которым относится внутреннее и наружное кольцо, вал, сепаратор, корпус. Вращение подшипника обеспечивают тела качения – это маленькие стальные шарики.

Собирают подшипники в заводских условиях при помощи специальных механизмов. Весь процесс можно разделить на несколько операций:

- шарики размещают во внешнем кольце. Они должны находиться строго на дорожке, их количество и порядок рассчитывается исходя из диаметра внутреннего кольца;

- центральное кольцо вставляется на свое место и центрируется;

- змейковые полусепараторы позволяют равномерно распределить шарики по кольцу. Для этого их сначала разгоняют, а затем фиксируют.

Завершающим этапом сборки подшипника является соединения двух полусеператоров. Для этой цели может использоваться автоматическая сварка, но часто их просто склепывают.

Устройство роликового подшипника

Другой вариант устройства для вращения деталей состоит из роликов. Это металлические цилиндры или конусы одинакового размера, которые вставляются в сепаратор посередине между двумя кольцами. Такие изделия на порядок крепче и надежнее, чем шариковые подшипники. Применяются они в машиностроении: автомобильном, авиационном и железнодорожном транспорте.

Бывают роликовые вставки цилиндрической или конусной формы, которые ставятся во внутреннюю часть детали в один или в несколько рядов. Ролики цилиндрической формы, после того как собирают подшипник, устанавливаются в гильотинах, мощных редукторах и электродвигателях, шпинделях металлорежущих станков или насосах.

Конусная форма используется в изделиях для косозубых механических передач, в автомобильном транспорте, в ступицах легковых машин.

Как следует подготовить подшипники к монтажу

Установка элементов производится в сухих помещениях без избыточной влажности, загрязнения и пыли. Нежелательно выполнять крепление рядом с металлорежущими станками, работа которых связана с появлением стружки и брызг охлаждающей эмульсии.

При необходимости сборки узла в незащищенном месте цехового пространства, следует принять меры, чтобы не допустить попадания посторонних включений и жидкости на шарикоподшипники и посадочные места. Эффективно использование фольгированной или технической бумаги, пропитанной маслом или парафином.

Главные правила, которых надо придерживаться перед тем, как надеть и закрепить подшипник на валу или в трубе:

- Перед производством работ следует заранее произвести подготовку всех требуемых комплектующих, инструментария, вспомогательных приспособлений, расходных материалов и технической документации;

- Выполнить тщательную проверку отсутствия загрязнения и дефектов корпусных деталей, валов, сальников и прочих компонентов. Особое внимание уделить резьбовым каналам, отверстиям и углублениям, которые могут стать сосредоточением старой смазки, или металлической стружки, оставшейся после проточки;

- Досконально изучить чертежи для определения очередности действий по подготовке посадочных мест, перед тем как выполнить запрессовку или посадку подшипника на вал;

- В литых корпусных элементах, не подвергавшихся предварительной механической обработке удалить остатки формовочного состава, зазубрины и прочие изъяны;

- Тщательно проверить соответствие заданным параметрам в документации всех деталей сборного узла. Требуемая функциональность возможна лишь при соблюдении всех установленных техническими стандартами допусков. Воспользоваться кольцевыми калибрами, специальным мерительным инструментом и синусными линейками с занесением всех данных в журнал.

Контроль параметров должен производиться при положительной температуре. Если крупногабаритные элементы находились в неотапливаемом складе, выдержать несколько часов в теплом помещении до начала всех работ.

Подготовка к сборке подшипника

На предприятиях сборочные процессы выполняются на специальном оборудовании, а именно валах. Перед тем как собирать подшипники, проверяют качество поверхностей как вала, так и колец изделия. На них не должно быть никаких повреждений: царапин, заусениц, забоин, нарисованных рисок, пятен коррозии металла, трещин.

Все поверхности тщательно протираются, высушиваются и перед тем как собирать подшипники, смазываются тонким слоем смазочного материала. Только после этого можно начать сборочные операции.

Механический способ

Такой метод используют при небольших размерах деталей, внутренний диаметр которых — до 60 мм. При сборке главное — соблюдать одно важное правило: усилие при механическом сопряжении наружного и внутреннего кольца не должно передаваться на сепаратор. Оно оказывается только на торцы колец.

Также категорически запрещено стучать по кольцу. Легкие удары можно наносить только через дополнительный материал, например втулку, выполненную из мягкого металла. На предприятиях эти задачи выполняют автоматизированные машины на конвеерных лентах.

Особенности установки выжимного подшипника

Этот п/ш является одним из основных компонентов узла сцепления транспортных средств, установленного между двигателем и КПП. Его задачей является размыкание потока при нажатии педали. Специальный привод смещает п/ш по направляющей на валу к корзине, надавливая на диафрагму. В разных т/с используются механические и гидравлические детали. Для установки следует придерживаться определенного алгоритма:

- демонтировать коробку переключения передач, чтобы получить доступ к прочим узлам;

- отвести оконечности фиксатора, где муфта стыкуется со стаканом;

- извлечь п/ш из втулки одновременно с муфтой и пружинным держателем, отжав 4 крепежа;

- осмотреть старый компонент на предмет наличия дефектов, проверить посадочное место и сопредельные узлы;

- перед монтированием нового п/ш проверить наличие люфта и возможность свободного вращения;

- смонтировать деталь на направляющую втулку и зафиксировать пружинным приспособлением вместе с муфтой, предварительно нанеся обильную смазку;

- проверив должную посадку, поставить на место КПП.

Подобный способ описывает замену п/ш на легковом автомобиле ВАЗ, при установке выжимного подшипника на МАЗ и других грузовых транспортных средств, следует руководствоваться детальной инструкцией и рекомендациями производителя техники. Желательно использовать специализированные приспособления и ремонтные работы производить в сервисном центре, особенно это актуально для машин на гарантии.

Поэтапная последовательность сборки

Давайте рассмотрим, как собрать разобранный подшипник:

- Нужно поставить внешнее кольцо в вертикальное положение и смазать его канавку изнутри густой, почти твердой смазкой, но не до конца круга, а приблизительно на три четверти его поверхности.

- После этого нужно вставлять поочередно тонким пинцетом шарики, утапливая их в смазочный материал.

- Перед тем как собрать шариковый подшипник, нужно приложить внутреннее кольцо к шарикам, немного придавив его. Дальше аккуратно начинаем прокручивать по кругу так, чтобы они распределились на равные расстояния один от другого.

- Потом вставляем сепаратор и проворачиваем его так, чтобы шарики нашли свое место в углублениях.

- Когда все шарики защелкнутся в отделениях, можно протереть смазку сухой тряпочкой. Для полного отмывания желательно воспользоваться керосином.

Ремонт подшипника

Бывают случаи, когда подшипник в приборе стал плохо проворачиваться. Причин может быть несколько. Например, набилась грязь в смазку. Для того чтобы дать изделию новую жизнь, его нужно тщательно почистить и промыть. Можно в этих целях использовать бензин.

- Сначала нужно снять крышку сальника, зажать подшипник в тисках и аккуратно тонким сверлом просверлить заклепки сепаратора. Такое можно делать только в том случае, когда имеется несколько старых подшипников, и в случае поломки сепаратора или его одной половинки можно будет собрать целый из других изделий.

- Все заклепки на сепараторе нужно аккуратно срезать болгаркой, чтобы половинка была целая, не погнутая.

- Следующим этапом будет очистка колец и вытряхнутых шариков от грязи, промывка деталей в бензине. Заодно нужно проверить состояние и целостность каждого элемента подшипника.

- Дальше самый трудный этап ремонтных работ — вкладывание всех шариков обратно в конструкцию.

- Перед тем как правильно собрать подшипник, нужно отшлифовать кольца. Сначала вставляется первая половина сепаратора, дальше аккуратно, по одному, в каждый паз нужно поместить шарики так, чтобы они заполнили все отверстия.

- После этого делаются заклепки. Можно использовать медную проволоку.

- Далее накладываем слой свежей смазки и закрываем крышку сальника.

Отремонтированные таким образом подшипники в агрегаты, мотоцикл или машину ставить не рекомендуется. Можно их использовать для хозяйственных целей на дачном участке или ребенку починить самокат.

Этапы разборки подшипника

- Берем в руки подшипник, оцениваем его состояние.

- Осматриваем места фиксации стопорных колец пыльника.

- Берем в руки иглу или остроконечную отвертку и поддеваем аккуратно пыльник. Он легко поддается.

- Поняли, как разобрать подшипник? – Тогда приступайте к промыванию старой детали. Для этого металлический пыльник и верхние стопорные кольца бросаем в подготовленный резервуар с бензином. Пусть очищаются.

- Подшипник замачивается отдельно.

- Отправляем на сушку все мелкие детали.

- Выполняется смазка деталей. Выбирается индивидуально для каждой детали – жидкая или пластическая смазка.

Важно понимать! Жидкая смазка наносится проще, но ее хватает на непродолжительный срок, поэтому придется работать в мастерской часто, реанимируя ходовые возможности транспортного средства. Пластическая смазка практичнее, она обеспечивает плавность хода подшипнику практически на год или на сезон эксплуатации роликов, велосипедов, самокатов.

- На завершающем этапе происходит аккуратная сборка подшипника, его проверка на вращение и пригодность для дальнейшей эксплуатации.

Таким образом, есть возможность узнать, как разобрать подшипник. Вот только надо понять, насколько это оправдано в финансовом и энергозатратном плане. И что можно получить в итоге. К этому ли вы стремились?

Всем удаче в мастерской! Творческих успехов и неиссякаемого энтузиазма. Он понадобится при ремонте любого транспортного средства, мощного и не очень.

Источник: tire1.ru

Как собрать маленький подшипник?

Сейчас очень популярна среди детей вращающаяся игрушка под названием спиннер. Но что стоит ребенку уронить на пол такой крутящийся предмет? Бывали случаи, когда малыш прибегал к родителям весь в слезах и причитал, что спиннер поломался.

И чаще всего проблема для родителей в том, как собрать рассыпавшийся подшипник. Мелкие изделия гораздо сложнее собрать, но вполне возможно. Для этого нужно будет воспользоваться тонким пинцетом.

Чаще всего в таких игрушках используются простые шариковые подшипники без сепараторов, в которых шарики крутятся по пазам колец. Чтобы собрать все детали вместе, нужно воспользоваться описанным выше механическим способом сборки. Если у вас не получается, то нужно воспользоваться знаниями о свойствах металла.

Одно из колец нужно положить в теплую воду, а другое — в холодильник. От мороза металл станет меньшего размера, а после тепловой обработки расширится. Таким образом сложить вместе их уже будет намного легче. Удачи!

Подшипник представляет собой функциональный узел, который выполняет функцию поддержки и направления вращающегося вала и оси. Устройство предназначено для снижения трения между движущейся частью механизма, а также его неподвижными элементами.

Подшипники позволяют сбавить потери энергии, устранить нагрев и снизить износ деталей.

Ведущие производители

Среди известных мировых брендов специалисты особо выделяют следующих производителей:

- шведская промышленная группа SKF поставляет изделия в 130 стран мира;

- немецкий производитель FAG ;

- словацкий концерн Kinex

- французская компания SNR — считается крупнейшим поставщиком для Европы;

- японские компании NSK , NTN и Koyo ;

- американский концерн TIMKEN

Для изготовления качественных изделий обязательно четкое соблюдение технологических норм на всех этапах производства. Этому требованию обычно соответствуют только известные мировые бренды . Компания Укрзахідпостач поставляет подшипники исключительно от ведущих торговых марок, качество изделий которых проверено временем.

Особенности и этапы производства

Производство подшипников требует использования особых марок стали. Для колец и тел качения подбирается сталь, сделанная из железа, в то время как для сепаратора потребуются сплавы из тяжелых и легких металлов, таких как чугун, бронза, алюминий и латунь.

Сейчас разработано большое количество специализированных подшипников, каждый из которых имеет свои технологические цепочки производства. Независимо от этого все изделия в процессе изготовления проходят токарную обработку, обработку с помощью давления, термообработку, шлифовку, а также сборку.

Производство колец

Данные элементы изготавливаются по следующей схеме:

- Из металлических труб и прутков подготавливаются заготовки по рассчитанному диаметру.

- Вальцеванием и давлением происходит первоначальная обработка.

- Проводятся токарные работы, направленные на нарезку отдельных колец и общую обработку поверхности.

- Нагрев колец до 850ºС, затем быстрое охлаждение до 40ºС.

- Отпуск деталей при температуре 170ºС.

- Шлифовка торцевых, внутренних и внешних поверхностей, дорожек качения.

- Финишная шлифовка дорожек качения до требуемых значений шероховатости.

Изготовление тел качения

Технологическая цепочка производства данных деталей имеет следующий вид:

- С помощью специальной стальной проволоки определенного диаметра нарезаются исходные заготовки.

- Детали сдавливаются специальным прессом для придания им шарообразной формы.

- Производится окончательная обработка давлением, с помощью которой достигается припуск в 100 мкм.

- Термическая обработка, по той же методике, что и для колец.

- Шлифовка и полировка изделия.

Производство сепаратора

Для изготовления сепаратора потребуются другая технологическая цепочка:

- Подготовка заготовки – стального листа.

- Пробивка в листе отверстий, соответствующих телам качения.

- Черновая и чистовая штамповка заготовки, направленная на придание ей необходимой формы.

- Сверловка отверстий для заклепок.

- Финишная обработка отверстий.

Как собирается радиальный шарикоподшипник?

Многие знают это. Однако тот, кто не знает, пытается объяснить, что как-бы там отдельные компоненты нагревают или охлаждают, вследствие чего метал расширяется или сужается и т.д. и т.п. На самом деле всё на много проще. Далее ничего писать не буду, а разгадку этого «сложнейшего» процесса сборки представлю в иллюстрациях.

Дубликаты не найдены

Не знал, как он собирается, зато знал, как разбирается)) О, эти вожделенные шарики) Прям вещица детства.

Ах ты ж ска. У меня до сих пор шрам на пальце от осколка разбитого подшипника. А шарики то просто достаются.

И я в свое время в рукавице кувалдой по ним бил ). Мне опытные дядьки посоветовали подшипник в рукавицу положить, говорили разлет как у гранаты )

Автор, запили следующий пост о том как безопасно достать красивый стеклянный ширик из баллончика с краской =)

А в чем проблема? Стравливаешь давление, перевернув баллон, когда краска кончится. Затем хуячишь об гвоздь, окончательно уравнивая его. Затем либо сгибая-разгибая его ломаешь, либо ножницами.

А если она там набиты встык, без удерживающей скобы?

Описание для тебя:

Сборка подшипника из готовых деталей. Подшипники собираются следующим образом — внутреннее кольцо укладывается в наружное, между ними укладывается ряд шариков. Один из краев внутреннего кольца поднимается для возможности укладки всего ряда шариков, а затем подшипник «защелкивается» и тела качения плотно встают на дорожках качения. С двух сторон заклепками крепится сепаратор (латунный, металлический, полиамидный и т. д.)

Источник: pikabu.ru