В 4 тысячелетии до н. э. человек впервые познакомился с самородками из металла. В дальнейшем он научился его обрабатывать и изготавливать инструменты для решения бытовых задач и оружие. С тех пор человек продолжает знакомиться и совершенствоваться в способах добычи и обработки металлов. Ключевую роль в истории сыграл цинк и цинковый сплав.

Цинковый сплав

Свойства сплавов цинка

Чтобы понимать какими свойствами должны обладать цинковые сплавы, необходимо знать характеристики цинка. Литейные качества, температура плавления, твердость и другие параметры этого соединения зависят от химических и физических свойств цинка. Он представляет собой голубоватый металл. Это вещество не встречается в природных месторождениях в чистом виде. В процессе длительной обработки получается оксид цинка, из которого можно получить чистый металл.

Характеристики и свойства цинка

Перед описанием сплавов цинка и их применения в различных направлениях производства требуется разобраться со свойствами цинка.

Химические свойства:

- При длительном нагревании может вступать в реакции с Н2О и сероводородом. В ее процессе выделяется водород.

- Не вступает в контакт с углеродом и азотом.

- Смешивается с различными неметаллами — кислородом, фосфором и серой.

- При соединении с щелочами, образуются цинкаты (это соли цинковой кислоты).

- Если смешивать металл с серной кислотой, могут образовываться различные вещества. Все зависит от количества кислоты.

- При очень высокой температуре металл может контактировать с различными газами (йод в газообразном состоянии, хлор и фтор).

Физические свойства:

- Представляет собой прочный металл. При нагревании до 100–150°С он становится пластичным. При разогревании более 210 °С металл изменяет свою форму. В сравнении с другими металлами цинк плавится при низкой температуре.

- Обладает хорошей теплопроводностью — 116 Вт/м К.

- Кипение материала при температуре — 906°С.

- Плотность — 7.133 гр./см куб.

- Плавление материала — 419°С.

- Максимальная прочность при растяжении — 200–250 МН/м2.

- Удельная теплота испарения — 114.8 КДж/моль.

Количество примесей в составе металла напрямую зависит от способа добычи, обработки и изначальной породы материала. Часто встречающиеся примеси, содержащиеся в цинке — никель, фтор, хлор и свинец.

Свинец и цинк называют неразлучной парой. Хоть свинец и является примесью, содержащейся в цинке, в месторождениях они совместно встречаются не очень часто. Большое количество свинца, содержащееся в изначальном материале, ухудшает его свойства. Быстрее развивается межкристальная коррозия. Чтобы удалить примеси посторонних металлов, используется дистилляционный способ.

Необработанный металл

Как примеси изменяют свойства цинка

Посторонние примеси, содержащиеся в цинке, ухудшают характеристики этого металла (при большом содержании). Первостепенная задача производителей — снизить количество свинца, кадмия и олова в этом металле, чтобы избежать межкристаллической коррозии.

Воздействие примесей на цинк:

- Свинец — усиливает растворимость металла в воде.

- Медь — ухудшает показатель пластичности. Металл становится более уязвимым для коррозии, однако улучшается его прочность.

- Мышьяк — ухудшает прочность и пластичность цинка даже при минимальном содержании.

- Олово — увеличивает ломкость готовых отливок.

- Кадмий — снижает пластичность металла.

- Сурьма — в процессе прокатки при больших температурах, увеличивает прочность и ухудшает пластичность цинка.

Практически все примеси считаются вредными для готовых заготовок. Из-за этого производители в первую очередь проводят ряд процедур, чтобы содержание цинка в готовой отливке было наиболее высоким.

Тема: Горячее цинкование (цинкование в расплаве цинка) (стр. 6 )

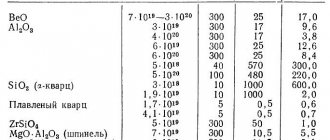

железа, а также с частями погружного оборудования и корпусом ванны цинкования (если она металлическая). Так как растворимость железа в цинке невелика (при температуре расплава 450—460 °С составляет от 0,01 до t),03 %), оно присутствует в расплаве цинка в виде железо-цинковых соединений (так называемого гартцинка или дроса) . Имея более высокую плотность, чем цинк, гартцинк постепенно оседает на дно ванны. Однако вследствие перемешивания расплава цинкуемыми изделиями некоторое количество гартцинка распределяется по всему объему ванны. Это увеличивает вязкость расплава цинка и снижает его способность смачивать стальную поверхность. Кроме того, увеличивается неравномерность распределения тепла в расплаве и ухудшается качество образующихся покрытий и внешний вид оцинкованной поверхности.

Содержание железа в расплаве возрастает с увеличением температуры цинкования. С увеличением содержания железа в расплаве значительно увеличивается толщина покрытия, а в верхних слоях его наблюдаются включения, представляющие собой железоцинковые соединения. В результате ухудшается пластичность, коррозионная стойкость и внешний вид покрытия (оно становится шероховатым).

С целью уменьшения содержания железа в расплаве цинка необходимо хорошо промывать изделия после травления, сокращать продолжительность их пребывания в расплаве цинка, стремиться проводить цинкование при 440— 460 °С, а также своевременно удалять со дна ванны образовавшийся гартцинк.

Скорость растворения и накопления железа уменьшается в присутствии алюминия. Замедляющее действие алюминия было рассмотрено выше, где также отмечалось, что его влияние распространяется на определенный отрезок времени — инкубационный период, в течение которого не происходит рост железоцинковых фаз.

С увеличением продолжительности цинкования слой железоалюминиевого соединения под воздействием диффузионных процессов разрушается и процесс эрозии стальной основы активизируется. Для реальных условий цинкования на непрерывных агрегатах продолжительность цинкования не превышает инкубационного периода. При содержании в расплаве 0,09—0,14 % А1 инкубационный период составляет 30—60 с, а с концентрацией алюминия более 0,15 % этот период увеличивается до 300 с. При накоплении в расплаве железа инкубационный период уменьшается.

С увеличением температуры расплава цинка инкубационный период сокращается и рост железоцинковых соединений происходит значительно быстрее. При этом интенсивность образования дросовых отходов также возрастает. В дросе обычно содержатся соединения железа с цинком в виде FeZn2 (нижний дрос) и Fe2Al5+FeZn2 (верхний дрос). При содержании 0,09—0,14 % Аl в расплаве цинка отмечается рост содержания нижнего дроса, а при 0,15 % А1 и выше доля нижнего дроса сокращается и увеличивается количество всплывшего верхнего дроса, в котором резко уменьшается содержание б-фазы (FeZn2). Так, соотношение железосодержащих фаз Zn и А1 в верхнем дросе агрегата непрерывного цинкования НЛМК при содержании 0,18—0,22 % А1 в расплаве цинка составляет 0,2—0,4, т. е. преобладает соединение Fe2Al5.

Рис. 11. Влияние содержания алюминия (а), свинца (б) в расплаве и температуры расплава ванны (s) на смачиваемость (поверхностное натяжение) стали цинком :

1 — без добавок свинца в расплаве цинка; 2 — содержание РЬ в расплаве цинка 0,20 % (по массе); 3— 0,15 % (по массе) А1, температура расплава 460 °С; 4 — 0,20% (по массе) А1 без добавок свинца

Значительное снижение количества дроса отмечается при увеличении содержания в расплаве цинка до 0,25— 0,40 % А1 и 0,40 % РЬ.

Для ведения непрерывного процесса горячего цинкования полосы без образования дросовых выделений рекомендуется2 применять расплав состава: 0,001—0,01 % Mg-0,15—0,40 % А1; 0,40 % РЬ, остальное Zn.

Влияние на растворение железа других элементов (свинца, кадмия), применяемых в качестве добавок в расплав цинка на непрерывных агрегатах, практически незначительно.

Основное назначение добавки свинца в расплав цинка — понижать его вязкость и увеличивать смачиваемость, а также обеспечивать образование узоров кристаллизации цинка.

С увеличением содержания алюминия в расплаве цинка в пределах 0—0,2 % А1 (без добавки свинца) смачиваемость поверхности полосы цинком значительно уменьшается (рис. 11, кривая 1). Добавка в расплав цинка 0,2 % РЬ обеспечивает хорошую смачиваемость, которая практически не зависит от содержания алюминия в расплаве.

Когда в расплаве цинка поддерживается постоянное содержание алюминия (0,15%), то оптимальный уровень смачиваемости достигается при 0,05 % Рb. Дальнейшее увеличение содержания свинца практически не влияет на смачиваемость. Наконец, при отсутствии. В расплаве

цинка свинца повысить уровень поверхностного натяжения можно за счет ведения процесса цинкования в области высоких температур (не менее 495 °С).

4. Основные способы цинкования полосы

Среди известных способов горячего цинкования листов и полос, различающихся главным образом методами подготовки стали к цинкованию, основными являются «Сендзи-мир» или «Армко-Сендзимир», «Юнайтед стейтс стил», «Кук-Нор.

4.1.Способ «Армко-Сендзимир»

В качестве исходного материала для цинкования применяется холоднокатаная неотожженная стальная полоса. На ее поверхности имеются остатки прокатной смазки, а также естественная оксидная пленка. Для подготовки поверхности полосы к цинкованию ее подвергают нагреву в печи с окислительной атмосферой до 350—500 °С. При этом загрязнения органического происхождения сгорают, а на поверхности стали образуется слой оксида железа толщиной до 3 мкм.

Для активации поверхности стали полосу нагревают в печи с восстановительной азотно-водородной атмосферой при высоком содержании сухого водорода (75 %). Обычно термическую обработку полосы проводят при 750—950 °С с охлаждением до 450 °С перед погружением в ванну с расплавом цинка.

4.2. Способ «Юнайтед Стейтс Стил»

В отличие от цинкования по способу «Армко-Сендзимир» при данном способе подготовку поверхности полосы проводят электрохимическим обезжириванием в щелочном растворе. После промывки и сушки полосу термически обрабатывают сразу в восстановительной азотно-водородной атмосфере. Так как на поверхности полосы имеется тишь тонкий слой естественной оксидной пленки, это позволяет вести процесс активации при содержании водорода в восстановительной атмосфере 10—15% и температуре нагрева 530—950 °С. Низкотемпературная обработка стали (530—560 °С) обеспечивает цинкование полосы с сохранением исходных ее свойств, достигнутых предварительным отжигом в колпаковых печах или холодной прокаткой.

По этому принципу работают все агрегаты горячего цинкования , США.

4.3.Способ «Кук-Нортман»

Этот способ применяется в США с 1953 г. и предусматривает подготовку поверхности листов и полос, а также их отжиг и дрессировку на отдельно стоящем оборудовании. Непосредственно в агрегатах цинкования полосу факультативно подвергают химическому обезжириванию в щелочных растворах и кислотному травлению. Для активации поверхности на полосу наносят равномерный слой флюса из смеси хлорида цинка и хлорида аммония с различными добавками. Затем полосу пропускают через протяжную печь с защитной атмосферой, где при нагреве до 200— 250 °С и на ее поверхности происходит высушивание слоя флюса, после чего погружают в ванну с расплавом цинка. Характерной особенностью этого процесса является использование индукционного нагрева расплава цинка, что обеспечивает быструю компенсацию больших потерь тепла, вызываемых поступающей в расплав охлажденной полосой (200 С).

4.4.Способ «Селас»

Этот способ первоначально применяли для подогрева полосы перед цинкованием до температур 480—530 °С в восстановительной атмосфере высокотемпературных продуктов сжигания топлива. Впоследствии его стали использовать для подготовки поверхности полосового металла. Суть способа заключается в следующем. Холоднокатаную полосу подают сверху в башенную печь с керамическими горелками . Находящиеся на поверхности полосы остатки прокатной смазки под воздействием высоких температур атмосферы испаряются, а полоса без окисления нагревается до 650—680 °С. Далее полоса проходит через печные камеры с защитной атмосферой при содержании водорода до 15 % и точкой росы минус 4,5 С, где охлаждается до температуры цинкования и поступает в ванну с расплавом цинка.

По данным Тернера способ «Селае» имеет определенные ограничения для его осуществления: температура продуктов сжигания — выше 1316°С, а температура Сталине более 927 °С. В составе продуктов сгорания сумма восстановительных компонентов СО + Н2 должна составлять 3—8 %, при содержании 7—8 % СО2 и 8—20 % Н2О, наличие свободного кислорода исключается.

5. ЦИНКОВАНИЕ ТРУБ И ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ

Жидкофазный способ цинкования (в расплаве цинка) наиболее широко используют для цинкования труб. Этот способ позволяет быстро наносить на трубы слой цинкового покрытия; при этом толщина покрытия в зависимости oт требований и режима нанесения может составлять от нескольких десятков до сотен микрон. Установки цинкований жидкофазным способом относительно просты, позволяют широко механизировать и автоматизировать процесс несения покрытия. Это дает возможность создавать поточные высокомеханизированные линии жидкофазного цинкования труб большой производительности.

| Из за большого объема этот материал размещен на нескольких страницах: 6 |

Виды сплавов

В процессе развития технологий появились различные сплавы цинка. Соединение двух металлов может быть гораздо лучше по характеристикам, чем чистое сырье, очищенное и переплавленное в заготовки. Поговорим о самых известных сплавах цинка с другими металлами.

Медь и цинк

Производная смесь меди и цинка — латунь. Сплав известен с древних времен. Изначально он изготавливался в процессе сплавки цинковой руды и меди. В XVIII в. был впервые изготовлен сплав с добавлением металлического цинка. Существует 3 вида латуни:

- Зеленая — 60% меди.

- Золотистая — 75% меди.

- Желтая — 67% меди.

Раньше латунь использовалась при производстве монет и украшений.

Сталь и цинк

Оцинкованную сталь знает каждый человек. Ее можно встретить в любой квартире или на производстве. Эту смесь неразумно называть сплавом. На лист стали наносится слой цинкового напыления. При температуре в 400°С, жидкий цинк наносится на стальную поверхность. При такой температуре атомы двух металлов плотно связываются между друг другом и образуют железоцинковый сплав. Оцинкованные поверхности не ржавеют.

Олово и цинк

Сплав олова и цинка популярен в электропромышленности. Благодаря высокому показателю теплоемкости этот сплав использовался при изготовлении сосудов для хранения жидкости. Напитки длительное время оставались теплыми.

Алюминий и цинк

Сплавы алюминия и цинка с добавлением других металлов используются в литейном производстве. Получаемая смесь обладает хорошими литейными параметрами благодаря низкой температуре плавления.

Плавление металла

Применение

В нынешнее время применение сплавов цинка с другими металлами можно увидеть в различных отраслях производства.

Для защиты металлов от коррозии

Чтобы защитить другие металлы от развития коррозии, используется чистый материал, которым покрывается уязвимая поверхность. Процесс покрытия называется металлизация.

В автомобильной отрасли

Цинк и сплавы с его добавлением получили большую популярность в автомобильной отрасли. Смеси металлов используют для декоративного покрытия отдельных элементов автомобиля (ручки, бампера, решетки, зеркала). Зубчатые механизмы, рычажные механизмы, покрышки, аккумуляторах — содержат это вещество.

В производстве ювелирных украшений

Бижутерия и украшения из цинковых сплавов известны уже длительное время. Цинк часто смешивается с золотом. Для изготовления белого золота также используют этот металл. Он осветляет готовое изделие.

В строительстве

В строительстве широкое применение получили сплавы из цинка и других металлов. Например, их используют при производстве кровли. Из оцинковки изготавливается не только кровельное покрытие, но и различные трубы, желоба, ветровые планки, подшивка для свесов крыши.

В медицине

Если говорить о медицине, окись цинка часто используется в качестве антисептического средства. Также ее добавляют в составы использующиеся для ускорения регенерации.

Применение цинка в медицине

Характеристика и свойства латуни

Медно-цинковый сплав, в котором медь является основным компонентом, а цинк – легирующим, называется латунью. Цвет металла находится в зависимости от состава и изменяется от светло-желтых тонов до красноватых оттенков. Такие сплавы характеризуются устойчивостью к коррозии и обладают высокой прочностью. Они хорошо поддаются разным методам обработки. Текучесть латуни позволяет изготовлять детали, используя метод литья. Применяя пластическую деформацию сплава, из него производят проволоку, листы, ленты, разные профили методом прокатки. Содержание цинка в сплаве может быть различным и составлять от 5 до 45 %. Кроме этого, туда входят и дополнительные легирующие компоненты, которые используются для улучшения свойств латуней:

- Никель. Способствует увеличению коррозийности и прочности.

- Кремний. Улучшает антифрикционные свойства.

- Олово. Влияет на прочность и устойчивость к соленой воде.

- Свинец. Совершенствует обрабатываемость.

- Марганец. Воздействует на прочность и коррозийную устойчивость.

При различном комбинировании легирующими компонентами получают латуни с необходимыми качествами и характеристиками. Изделия из таких сплавов не подвергаются влиянию окружающей среды, имеют высокую износостойкость.

Как происходит изготовление сплавов

Перед тем как разбираться с изготовлением сплавов, требуется понять, как получают чистый металл. Самым известным способом считается дистилляционный. В первую очередь, концентрированный состав обжигается. Затем он разогревается до тех пор, пока не получится зернистая структура. После этого концентрированное вещество восстанавливается с помощью угля при нагревании до 1300°С. Пары, получаемые в этом процессе, конденсируют и разливают по формам. Далее жидкий металл отстаивается при температуре в 500°С. Из него выходит свинец и железо. После процесса дистилляции получается материал чистотой в 98–99%.

Также существует более сложный и дорогой способ обработки — ректификация. Во время этого процесса происходит теплообмен между жидкостью и паром. Теплообмен разделяет смеси и исключает примеси. На выходе получается материал чистотой в — 99–99.9%.

Есть еще один метод изготовления чистого материала — электролитический. После обжига концентрата его обрабатывают серной кислотой. Получившееся вещество подвергается очистке от примесей и проходит процесс электролиза (производится в свинцовых ваннах). В ваннах остается металл, который переплавляют с помощью индукционных печей. На выходе получается материал чистотой в 99.95%.

После получения чистого материала его расплавляют. В жидкий металл добавляют другие вещества для улучшения его технических характеристик. Чем лучше будет разогрет металл, тем лучше он будет заполнять литейные формы.

Цинковые сплавы используются в различных отраслях производства, изготовлении украшений и медицине (оксид). Оцинкованные листы и изготовленные из них материалы популярны в строительстве. При покупке сплава важно уточнить о содержании свинца и никеля в его составе. Эти 2 вещества вредны для здоровья человека.