Металлы, сплавы, специальные лигатуры, шлакообразующие присадки и другие материалы, которые используют для приготовления различных сплавов, в литейном производстве называют шихтовыми материалами или шихтой. В состав шихты входят: свежие материалы (доменные чугуны различных марок, медь, алюминий, цинк, никель и др.), которые поступают в литейные цехи с металлургических заводов; лом черных сплавов и лом цветных сплавов, представляющие собой переработанные промышленные отходы; специальные ферросплавы и лигатуры (промежуточные сплавы более тугоплавких элементов с легкоплавкими), поступающие с металлургических заводов; отходы литейного производства и механических цехов (литники, прибыли, бракованные детали и брикетированная стружка). Количественное соотношение различных материалов в шихте зависит от качества исходных материалов и от требований, которые предъявляют к изготовляемым сплавам.

Основные типы плавильных печей

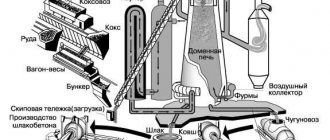

В литейном производстве используются плавильные печи, работающие на твердом, жидком или газообразном топливе (коксе, нефти, мазуте, газе), и печи электрические. К первому типу печей относят вагранки и тигельные печи, ко второму типу — дуговые электрические печи и электрические индукционные печи. Наибольшее распространение для плавки чугуна получили печи шахтного типа—вагранки. Серый чугун, получаемый в этих печах, используют для отливок различных по сложности деталей. В электрических печах плавится сталь, легированный чугун, а также белый чугун, перерабатываемый затем в ковкий чугун. Схема вагранки приведена на рис. 35. Вагранка представляет собой шахтную печь, основой которой является сварной металлический кожух 1, футерованный изнутри огнеупорным кирпичом 2. Щель между кожухом и футеровкой засыпается сухим кварцевым песком 3. В верхней части вагранки находится загрузочное окно 4. Часть шахты вагранки, расположенная ниже загрузочного окна, футеруется чугунными пустотелыми кирпичами 5, которые предохраняют ее от разрушения при загрузке шихты 7.

Загружают вагранку с помощью скипового подъемника или консольного крана. Верхняя часть вагранки заканчивается искрогасителем 6.

Для поддержания горения в вагранке через специальные отверстия 8, называемые фурмам и, подается воздух (дутье), нагнетаемый вентилятором. Расплавленный чугун по поду 9, расположенному в нижней части шахты, стекает через специальное отверстие и желоб в копильник 10. В начале работы в вагранку загружают слой кокса высотой 500—1500 мм и поджигают его. Этот слой кокса называется холостой колошей. Затем на холостую колошу загружают рабочую коксовую колошу, флюс и первую порцию металлической шихты. После загрузки материалов через фурмы подают воздух, необходимый для горения топлива. В плавильном поясе чугун и шлаки расплавляются и стекают в горн вагранки. Образующиеся газы, поднимаясь вверх, нагревают металлическую шихту и топливо, а затем уходят в трубу.

По мере сгорания кокса и плавления чугуна загружаемая в вагранку шихта опускается вниз, а на ее место загружают новые порции шихтовых материалов. В процессе плавки жидкий чугун скапливается в горне вагранки. Шлак всплывает на поверхность чугуна и периодически выпускается через шлаковую летку. Накопившийся чугун сливается через летку по желобу в специальный копильник, а затем в ковш. Производительность вагранок 0,5—30 т чугуна в час.

В целях пожарной безопасности и предохранения от загрязнения окружающей местности вагранки снабжают искрогасителями, которые одновременно являются и пылеуловителями.

Для плавки стали в литейных цехах используют мартеновские и электродуговые печи с основной и кислой футеровкой, а также индукционные тигельные печи.

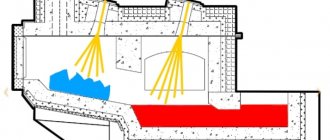

На рис. 36 показана схема дуговой электропечи. Источником тепла в этой печи является электрическая дуга, возникающая между расплавом 3, находящимся в ванне печи 4, и тремя графитовыми электродами 1 (проходящими через свод печи 6), по которым подается электрический ток. Вместимость таких печей составляет 1,5—10 т. Длительность плавки 1,5—4 ч. Приготовленный металл выливается при наклоне печи, осуществляемом специальным механизмом, через желоб 5. Загрузка шихты в печь производится через окно 2 или через свод печи, поднимаемый и поворачиваемый специальным механизмом.

Плавка стали в дуговой электрической печи состоит из следующих операций: заправки электропечи, завалки шихты, расплавления шихты и разливки готовой стали.

Индукционная печь (рис. 37) состоит из каркаса 6, сделанного из немагнитного материала, внутри которого находится индуктор (катушка), выполненный из витков 7 медной трубки, по которым протекает охлаждающая вода. Витки отделены друг от друга изоляцией ‘8. Плавильный тигель 5 в этой печи выполнен из набивной футеровки. Верхние части футеровки 1 и 3 и ее нижняя часть 4 делают из фасонных огнеупорных кирпичей, слой 2 выполняется огнеупорной обмазкой. Источником тепла в этих печах является индукционный ток, возбуждаемый в загруженной в тигель шихте при пропускании по индуктору переменного тока повышенной частоты.

Читать также: Приспособления для деревообрабатывающих станков своими руками

Рис. 38. Дуговая однофазная электропечь для плавки медных сплавов

Плавка цветных сплавов производится в тигельных печах с мазутным или газовым отоплением, в электрических печах сопротивления, а также в дуговых или индукционных электрических печах.

Медные сплавы плавят в тигельных, пламенных и электрических печах. Наиболее широко применяют дуговые однофазные электрические печи типа ДМК (рис. 38). Печь представляет собой металлический барабан 1, футерованный огнеупорным кирпичом 2. Тепло, необходимое для расплавления меди, создается электрической дугой, возникающей между двумя горизонтально расположенными электродами 3. Установленный на роликах 4 барабан 1 может поворачиваться на определенный угол двигателем и зубчатой передачей.

Шихтовые материалы загружают через рабочее окно, снабженное желобом, по которому выпускают готовый расплав. Для выплавки медных сплавов шихтовыми материалами служат чушки, машинный лом, отходы собственного производства и т. д. В процессе плавки меди, цинка и свинца выделяются вредные газы и пары, поэтому плавильные печи снабжают мощной вытяжной вентиляцией.

Алюминиевые сплавы плавят в тигельных и пламенных печах, электрических печах сопротивления и индукционных печах. На рис. 39 показана тигельная печь с газовым обогревом для плавки алюминиевых сплавов. Печь имеет огнеупорную футеровку 1, внутрь которой вставлен чугунный тигель 2. Газ подводится в горелку 4 и сгорает в пространстве между футеровкой и тиглем. Отверстие 3 предусмотрено для выпуска металла при прогорании тигля. Продукты горения и газы из сплава отводятся вытяжным колпаком 5. Печь подвешена цапфами на боковых опорах и может наклоняться с помощью штурвала и червячной передачи.

В отличие от промышленного оборудования, самодельная печь для плавки металла — компактное приспособление. На таком портативном оборудовании можно вести выплавку, закалку или плавку цветных металлов.

Плавильные печи — транзисторные

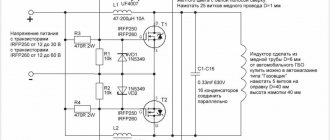

Транзисторная индукционная плавильная печь предназначена для шихты черных и цветных металлов.. Она произведена базе среднечастотного индукционного нагревателя, который собран при помощи MOSFET транзисторов и IGBT модулей, что позволяет экономить на электроэнергии до 35%, имея высокий КПД 95%. Подробнее

Индукционные плавильные печи на базе транзисторов подходят небольшим промышленным литейным предприятиям, которым необходимо переплавлять небольшое количество металла. Из преимущества плавильных печей можно отметить их мобильность и простоту обслуживания, так как они используют графитовый тигель, поэтому экономиться время на изготовление футеровки и ее сушки.

Плавильные печи — тиристорные — LEGNUM (Тайвань)

Компания Росиндуктор предлагает купить индукционные плавильные печи LEGNUM (Тайвань), эти печи являются самыми популярными среди российских покупателей. Тиристорная индукционная плавильная печь Legnum поставляются в двух модификациях на гидравлике и редукторе, основными покупателями являются средние и крупные плавильные производства с производительность от 2000 тонн/год. Подробнее

В комплекте поставки индукционной плавильной печи идут два плавильных узла, они устанавливаются на заранее подготовленный фундамент. Главными преимуществами является экономичность в среднем на 20-30% экономичнее любых других аналогов представленных на Российском рынке, надежность, современный дизайн и доступная цена. Росиндуктор поставляет индукционные плавильные печи не только во все регионы РОССИИ, а так же страны бывшего СНГ. Обратившись в нашу компанию, будьте уверены индукционная плавильная печь, которую вы покупаете, имеет гарантированно лучшую цену, качество, надежность и условия поставки. Подробнее

Плавильные печи — основные характеристики

Вовремя плавки металла управление печью происходит механическим способом или дистанционно. В обоих случаях управлять процессом должен обученный персонал, имеющий соответствующие разрешения и допуски. Компания Росиндуктор выполняет работы по настройке преобразователей, устранению неисправностей и поддержке плавильного оборудования в рабочем состоянии.

При выборе плавильной печи необходимо задуматься о выборе тигиля. От этого зависит какой металл будет плавиться и сколько плавок он сможет выдержать. В среднем тигель выдерживает от 20 до 60 плавок. Для долгой службы тигиля надо использовать качественные и надежные материалы. Время плавки металла занимает не более 50 минут, на разогретой плавильной печи, поэтому печь небольшого объема и мощности может иметь высокую производительность.

В комплекте поставки плавильные печи включают в себя основные элементы: тиристорный или транзисторный преобразователь частоты, плавильные узлы, конденсаторные батареи, шаблоны, водоохлаждаемые кабеля, пульты управления, системы охлаждения.

Муфельная печь

Муфельные печи часто используются для термообработки деталей. Такое оборудование характеризуется большим температурным диапазоном, от 20 до 1000 градусов.

Муфельная печь для закалки металла работает на разных видах энергии. Однако в домашних условиях лучше применять агрегат, работающий на электроэнергии. Закаливание ведется в муфеле печи.

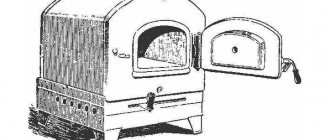

Муфельная печь своими руками изготавливается за несколько этапов:

- Изготовление муфеля ведется из шамотного кирпича. Из-за круглой формы корпуса печи, у них скашиваются углы. В каждом кирпиче выбираются канавки, куда ведется закладка спирали.

- Если муфельная печь для плавки изготавливается из духовки, то внутри она обкладывается огнестойким кирпичом. В кладке прорезаются канавки для спирали.

- Изготовленная из огнеупорного кирпича камера, помещается в корпус, сделанный из стали. На дно укладывается изоляция. Зазор между боковыми стенками камеры и корпуса составляет 4 см, куда вставляется утеплитель. Верх состоит из 2 слоев металла и утеплителя.

- В корпусе сверлятся отверстия, и через них выводятся концы спирали, которые подключаются к сетевому кабелю.

- В случае использования духовки, утеплитель не требуется. Он в ней уже предусмотрен.

Читать также: Токарный станок 1у61 технические характеристики

Плaвильныe печи для алюминия

Плавильные печи для алюминия имеют свои особенности, ведь температура плавления у алюминия составляет 660 °C, (390 кДж/кг). При выборе печи под алюминий вы должны знать, что тиристорный преобразователь не должен быть мощный, а сам плавильный узел отличается своими размерами от узла для стали или меди в 2-3 раза. Соответственно не рекомендуется в нем производить плавки других металлов.

Плавить алюминиевые сплавы можно в печах с нефтяным, газовым и электрическим обогревом, в пламенных отражательных печах, но самый качественный металл и высокая скорость получается при плавке в индукционных плавильных печах, за счет однородного состава шихты, которая отлично перемешивается в индукционном поле.

Плaвильныe печи для стали

Плавильные печи нагреваются до своей максимальной температуре при плавки стали 1500 — 1600 °С и сопровождается сложными физико-химическими процессом. При переплавке стали, необходимо снизить содержания кислорода, серы и фосфора, образующих оксидные и сульфидные элементы, который снижают качество стали.

Особенность плавки стали в плавильных печах является использование футеровочных смесей, в отличие от плавки меди, где применяется графитовый тигель. Плавильные печи хорошо перемешивают металл, за счет индукционного поля, которое выравнивает химический состав стали.

Указанные выше преимущества, отлично подходят при выплавке легированных сталей, с минимальными потерями легирующих элементов: вольфрама — около 2%, марганца, хрома и ванадия — 5 — 10%, кремния — 10 — 15%, учитывая дефицитность и высокую стоимость легирующих элементов.

Плавка стали имеет следующие особенности и преимущества:

- Самые важные отливки плавятся, используя метод окисления, ведь во время кипения металла, удаляются все неметаллические включения, и происходит понижение содержания фосфора. Состав шихты берется лома углеродистых сталей или чугуна, для получения среднего содержания углерода 0,5 %;

- Если вы собираетесь плавить сталь с высоким содержанием марганца, алюминия, хрома надо выбирать кислую футеровку, ведь стойкость тигля будет в два раза выше;

- Перед началом плавки тигель забивается металлом, но верх не следует забивать плотно, это может привести к образованию сводов и соответственно угару металла, так как шихта будет осаживаться во время плавки нижних кусков;

- Время плавки стали составляет от 50-70 минут, в зависимости от разогрева плавильного узла;

- Плавильные печи для стали, имеют высокую производительность при производстве отливок небольшой массы и размера.

Плюсы и минусы использования плавильных печей

Преимущества использования печей именно индукционного способа плавки состоят в том, что данный вид плавки металла, является еще и экономичным. Объясняется это тем, что при накаливании металл выделяет такое количество тепла, которое позволяет нагреть печь быстрее, затрачивая при этом малое количество мощности. Как правило широко распространены печи, с возможностью разогрева до температуры тысяча двести градусов в среднем. В зависимости от модели плавильной печи, данные величины могут быть разными.

Плавильные печи для меди

Медь, медные сплавы, бронза, латунь можно расплавить во всех плавильных печах, где поддерживается температурный режим 1000 — 1300 °С. Однако предпочтительнее использовать индукционные плавильные печи, так как одна плавка в них не будет превышать 40 минут. Медь, которую сегодня используют в России, не отличается особой чистотой. Обычно она содержит следующие примеси: железо, никель, сурьма, мышьяк. Чистым металлом считается медь с содержанием примесей 1%.

Основное важное качество металла — это высокие показатели электропроводности и теплопроводности. Этим обуславливается невысокая температура для плавки. Температура плавки меди — 1084°С. Медь является достаточно гибким металлом, который широко используют в различных технических отраслях промышленности, вот некоторые ее особенности:

- Плавить медь можно в открытой среде, в вакууме и в среде защитных газов;

- В вакууме плавят медь для получения бескислородной меди, с возможностью понизить O (Oxygenium) кислород практический до нуля 0,001 %;

- Основная шихта при получении бескислородной меди это катодные листы 99,95 %, перед тем как загрузить листы в печь необходимо их разрезать, промыть и просушить от электролита;

- Футеровка плавильной печи выше уровня металла делают из магнезита;

- Чтобы избежать окисления, плавка ведется с применением древесного угля, флюсов, стекла и других компонентов.

Оборудование для литейного производства

Для того чтобы наладить успешное литейное производство сегодня, необходимо современное литейное оборудование, которое обеспечит высокую технологичность, продуктивность и экономичность всех производственных процессов.

В литейных цехах разных отраслей промышленности используется оборудование общего применения и специализированное технологическое оборудование, необходимое исключительно для литейного производства.

Непосредственно литейным оборудованием являются:

- Плавильные печи.

- Литейные машины.

- Заливочные устройства, механизмы, манипуляторы, средства транспортирования и системы управления, датчики предназначенные для изготовления отливок

- Литейные автоматы, установки, комплексы.

- Ковши литейные.

К общему оборудованию относятся

- Аспирационные системы,

- Смесители,

- Тиристоры,

- Трансформаторы,

- Конденсаторы,

- Различные типы конвейеров,

- Монорельсовый транспорт,

- Крановое хозяйство,

- Подъемники,

- Системы бункеров,

- Питатели,

- Магнитные сепараторы,

- Вентиляционные,

- Калориферные установки.

Современное литейное оборудование значительно отличается от оборудования прошлого. В основном это установки с программным обеспечением, механизированные, автоматизированные системы, использующие высокие и высокоточные технологии в производстве.

Плавильные печи

Основным литейным оборудованием является плавильная печь. Она производится из высокопрочной стали, с использованием теплоизоляторов и огнеупорных материалов повышенной стойкости.

По способу литья печи делятся на индукционные, элекродуговые, газовые и муфельные. Рассмотрим устройство и принцип работы каждой из них отдельно.

Индукционная плавильная печь

См. на рис. 1 а. Построена на принципе экономичного индукционного нагрева — расплавления металла в результате прохождения через него вихревого электрического тока. Электромагнитное поле создается посредством индуктора.

Печь состоит из плавильного тигеля, сделанного из огнеупорного графита, куда помещается металлическая шихта. Тигель, как правило, имеет цилиндрическую форму. Он находится внутри индуктора, который подключен к источнику переменного тока. Благодаря явлению электромагнитной индукции за счет теплового воздействия электромагнитного поля, шихта нагревается и расплавляется. Одним из преимуществ индукционных печей является высокая гомогенность (однородность) сплава, которая достигается благодаря электродинамической циркуляции, перемешивания во время индукционного плавления. Это один из самых быстрых способов плавки. Имеют преимущества в быстроте процесса, малой загрязненности воздуха, экономичности. Тигли графитовые (для бронзы, латуни, меди золота, серебра), чугунные и стальные (для алюминия) или керамические (для чугуна, стали)

В зависимости от объема расплавляемого материала и размера тигля, индукционные плавильные печи делятся на:

- Индукционные печи от 5 до 200 кг для золотодобывающей, инструментальной и ювелирной промышленности, стоматологии, художественной и экспериментальной плавки. Самые мобильные печи для плавки золота, серебра, платины, цветных и черных металлов. ИПП-15,25,35,45,70,90,110,160 (в цифрах указана мощность печи) имеют массу от 34 до 130 кг и способны перерабатывать от 5 до 200 кг металла.

- Индукционный печи от 100 до 1000 кг для плавки цветных металлов. Максимальная температура 1400 °C . Свойства аналогичные, увеличивается размер печи и объем тигля.

- Индукционные плавильные печи от 100 до 20 000 кг. Используются для плавки стали, чугуна, иногда цветных металлов токами средней частоты. Это печи производственного назначения, которые используются на металлургических промышленных предприятиях. Например, в производстве стального проката. Их производительность до 150 тысяч тонн сортового проката в год.

Индукционные печи позволяют быстро переходить от одного вида сплава к другому, делать перерывы между процессами, удобны в обслуживании и эргономичны, имеют большие возможности для автоматизации процессов. В печи может быть создана любая атмосфера (нейтральная, окислительная, восстановительная) и любое давление. Возможность управлять плавкой, регулировать мощность и нагрев тигля позволяет использовать разные режимы работы для разных сплавов. Высокое значение удельной мощности на средних частотах позволяет достичь высокой производительности печи.

Электрическая дуговая плавильная печь

См. на рис. 1 б. Металл нагревается электродугой переменного или постоянного тока, которая возникает между тремя цилиндрическими графитовыми электродами и металлическим шихтом. Такие печи вмещают от 0,5 до 400 тонн металла. Внутри цилиндрической печи используется футировка основным или кислым кирпичом. Во время плавки технологически осуществляется покачивание и перемешивание металла. В дуговой печи используется

- Плавка шихты из легированных отходов без окисления, в этом случае удаляется сера, проводится диффузное раскисление с помощью ферросилиция, молотого кокса, алюминия. И получают легированные стали.

- Плавка на углеродистой шихте с окислением. В качестве шихты – старый чугун, стальной лом, электродный лом, кокс, известь. Во время плавления происходит окисление под воздействием воздуха. Затем месь раскисляют осаждением и диффузным методом, алюминием и силикокальцием. Таким образом выплавляют конструкционные стали.

Электрическая дуговая печь используется для производства жаростойкой, инструментальной и конструкционной высококачественной углеродистой и легированной стали .

Газовые плавильные печи

См. на рис. 1 в. Тепло образуется от горения газово-воздушной смеси, с помощью которого нагревается жаростойкий тигель, в таких печах плавят алюминий, медь, олово, драгоценные металлы, свинец. Газовая печь позволяет достичь максимально точного температурного контроля, что важно для выплавки цветных и ценных металлов.

Муфельная печь

См. на рис. 1 г. В муфельной печи используется защитный материал муфель, который выдерживает температуру не больше 950 °C. Это ограничивает сферу применения.

Современные машины для литья

В соответствии со способом прессования в камере машины для литья делят на два вида:

- Литейные машины с горячим прессованием. Под слабым давлением поршня или сжатого воздуха камера погружается в горячий расплав, который вытесняется в пресс-форму. Так отливаются сплавы с цинком.

- Литейные машины с холодным прессованием.Тут используется высокое давление. Используются преимущественно для медных, магниевых и алюминиевых сплавов.

Использование современных способов автоматизации процесса литья, позволяет создать машины высокой точности и качества сплавов. Рассмотрим это на примере нескольких современных машин для литья алюминия.

Наклоняющиеся литейные машины – новейшее технологическое решение с точным заполнением формы и полным контролем над дозированием и поведением расплава с помощью электрического сервопривода. Стержни вставляются автоматически или вручную. После закрытия заливается расплав. Сервопривод контролирует движение, наклон, процесс литья качанием, предупреждает перекос при открытии формы. Машина обеспечивает идеальный доступ к форме, эргономичность и для заполнения формы, и во время очистки (гидравлический способ выталкивания компонента).

Машины для литья головок цилиндров

Литейная форма закрывается актюаторным элементом стационарного характера после того, как туда вставлены стержни. Алюминий заливают в форму, после усадки форма открывается, деталь извлекается. Литейная машина вновь готова к заливке. Все происходит быстро, очень удобно, точно. Кабели и настройки надежно защищены, ремонт очень простой, доступ к форме идеальный. Конструкция прочная, максимально функциональная для проведе

ния четких последовательных операций.

Литейные машины для 3х форм

В литейных машинах используется метод гравитационного литья с единовременным участием 3 форм. Значительно повышается продуктивность и эргономичность процесса, зона обслуживания минимальна, все происходит на одной машине: и установка стержней, и заливка, и извлечение отливок

Для отлива алюминия используются роторно-линейные машины, работающие под низким давлением и стабилизированным заполнением за счет регулируемого наклона формы, а также машины с противодавлением, использующиеся для создания высококачественных отливок из алюминия, где под давлением находится печь и пресс-форма внутри, создается перепад давлений, значительно повышающий качество продукции. Это еще более автоматизированный и оптимизированный, по сравнению с гравитационным, способ литья, который используется для отливок с прочными равномерно утолщенными стенками.

Литейные автоматы, установки, комплексы.

В литейном производстве сегодня могут активно использоваться новейшие элементы автоматизации, которые представлены такими устройствами:

- Поворотными столами

- Литейными роботами

- Роботами манипуляторами

Современное литейное производство использует сегодня автоматизированные литейные комплексы

- Литейные карусели для крупносерийного и массового производства с поворотным столом, роботами-съемщиками отливок, роботами-установщиками стержней, конвейером охлаждения и плавильными печами.

- Роботизированная литейная ячейка состоит из литейных машин, стола для ручной установки стержней, робота литейного, робота, снимающего отливки, конвейера охлаждения, станции перемены захватов, плавильно-раздаточных печей.

- Литейная автоматизированная линия – комплекс, в который входят литейные машины, манипуляторы для транспортировки и установки стержней и пакетов, манипуляторы для извлечения и перемещения готовых отливок, роботы-съемщики, плавильно-раздаточные печи.

Ковши литейные

Литейные ковши – необходимый элемент литейного производства, который позволяет хранить, транспортировать и производить безопасную разливку расплавленного металла для дальнейшего литья.

Ковши перемещают на специальных тележках или с помощью гибкого производственного модуля. В общем, литейный ковш – это емкость для металла. Различаются ковши

- по форме (конические стопорные, барабанные, с чайниковым и обычным разливочным носиком

- по вместительности (от 25 кг до 12 тонн)

- способу разливки (через носик с помощью крана; расплавленный металл разливают через стаканы, расположенные снизу и закрытые стопором; поворотом через сливной край)

- способу управления (ручной – для ковшей до 160 кг, для ковшей от 250 кг до 10 тонн – с поворотным механизмом (редуктором и ограничителями), возвратно – поступательным приводом поворота, управляется ручным пультом на месте заливки.

- Способу передвижения (до 120 кг с помощью монорельса, свыше 12 т – с помощью крана и механизированного привода).

Индукционная печь для плавки металла

Индукционная печь для плавки металла нагревает шихту металла токами высокой частоты (ТВЧ) в индуцируемом электромагнитном поле под воздействием вихревых электрических токов. Плавильные печи тратят большое количество электроэнергии, поэтому мы предлагаем печи не только с тиристорным преобразователем, но и экономичным транзисторным. Печь использует футеровку или графитовый тигель, в обоих случаях их хватает только на 20-40 плавок. Высокая температура плавления, позволяет производить одну плавку металла за 50 минут.

ZAVODRR – печи для плавки металлов от российских, азиатских и европейских производителей с емкостью тигля от 1 до 10 000 кг. Поставка, монтаж, запуск и не дорогое обслуживание печей.

Давайте рассмотрим особенности печей для плавки черных, цветных и драгоценных металлов:

- Печь для плавки алюминия (плавка алюминия в печах производится при температуре 660 °C, температура кипения 2400 °C, плотность 2698 кг/см³);

- Печь для плавки чугуна (плавка чугуна 1450 — 1520 °C, плотность 7900 кг/м³);

- Печь для плавки меди (плавка меди 1083°C, температура кипения 2580°C, плотность 8920 кг/см³);

- Печь для плавки золота (плавка золота 1063°C, температура кипения 2660°C, плотность 19320 кг/см³);

- Печи плавки серебра (плавка серебра 960°C, температура кипения 2180°C, плотность 10500 кг/см³);

- Печь для плавки стали (плавка стали в печах 1450 — 1520 °C, плотность 7900 кг/м³);

- Печь плавки железа (плавка железа 1539°C, температура кипения 2900°C, плотность 7850 кг/м3);

- Печи для плавки титановых сплавов (плавка титана 1680°C, температура кипения 3300°C, плотность 4505 кг/м³);

- Печь для плавки свинца (плавка свинца в печах 327°C, температура кипения 1750°C, плотность 1134 кг/см³);

- Печь плавки латуни (плавка латуни в печах 880—950 °C. плотность 8500 кг/м³);

- Печи плавки бронзы (плавка бронзы в печах, 930—1140 °C 8700 кг/м³).

Электрическая печь для плавки черных и цветных металлов подбираются исходя из ваших технических требований. Первые поставки печей начались с 2008 года, на сегодняшний день печи для плавки металлов успешно эксплуатируется более 50 литейными производствами, на протяжении 8 лет.

Принцип работы

Электрическая печь для плавки металла способна успешно работать на сталелитейном производстве и в домашней мастерской. Принцип работы любой конструкции работающей с использованием электрической дуги разбит на 3 этапа:

- Процесса плавки шихтового материала. На этом этапе, поверхность расплава закрывается пленкой, препятствующей поступлению различных вредных газов. Происходит поглощение фосфора, серы и других химических элементов, влияющих на качество стали и сплавов.

- Окисления металлов. На этом этапе корректируется содержание в металле вредных веществ. Максимальный уровень фосфора или серы, не должен превышать 0,15% от общей массы. Для формирования марки сталей важно обеспечить корректировку содержания в ней азота, водорода. Уровень температуры в печи на этом этапе поддерживается выше предела плавления основного вещества на 1200. В качестве окислителя используется кислородный или слой окалины.

- Этапа восстановления. В этот период удаляются серные включения, и структура металла доводится до заданного уровня по содержанию легирующих добавок и углерода.

Это общий принцип работы печей, но в зависимости от вида приборов, печь будет работать по определенной схеме. Разберем этот вопрос подробнее.

Постоянного тока

Электродуговые печи постоянного тока – устройства для использования в литейном деле и металлургической промышленности. С помощью поддержания дуги по центру увеличивается срок службы внутреннего слоя огнеупорных кирпичей в камере нагрева металлов. Такая работа приводит к экономии электроэнергии, повышению уровня производительности печей. Такие устройства состоят:

- наружного корпуса камеры нагрева металлов;

- свода из огнеупорного материала;

- нагревательного электрода, который монтируется в своде;

- в поде камеры установлены 2 электрода;

- три мощных электромагнита для корректировки положения электродуги;

- системы контроля над работой установки. В нее входят термодатчики, термопары и другое оборудование для управления процессом. Термопары устанавливают в верхней полости свода, над верхним пределом расплавленного металла, на минимальном расстоянии в 500 мм;

- блока управления электромагнитами;

- установлен дополнительный источник тока, с напряжением в 24 В.

Электромагниты удерживают дугу на центре камеры. Они устанавливаются так, чтобы угол отклонения по осям не составляло более 1200.

Переменного тока

Дуговые печи переменного тока – их принцип действия основан на пронизывающем эффекте переменного магнитного потока, который проходит через замкнутый контур камеры. В нее помещены материалы, которые под действием магнитного поля расплавляются. Внутренняя камера заключена в металлический корпус из жаропрочной стали. Все внутреннее пространство до определенного уровня заполняется расплавленным металлом с легирующими добавками.

Сталь доводится до определенной температуры, проходит все три этапа приведенные выше и после окончания процесса плавки выводится в отдельный канал. При выпуске металла из печи, ток размыкается и расплавленная, готовая сталь сливается в ковши.