Дуговая сталеплавильная печь (ДСП) представляет собой устройство, которое нагревает материал при помощи электрического изгиба.

Промышленные приборы расположены в диапазоне размеров от маленьких единиц, примерно одной тонны мощности (применяются в литейном производстве для изготовления чугунных продуктов) до 400 единиц на тонну, используемых для вторичной обработки стали. Дуговые сталеплавильные печи, ДСП, используемые в исследовательских лабораториях, могут иметь вместимость всего несколько десятков граммов. Температура промышленных устройств может достигать 1800 °C (3272 °F), в то время как лабораторные установки превышают 3000 °C (5432 °F).

Дуговые сталеплавильные печи (ДСП) отличаются от индукционных тем, что загружаемый материал непосредственно подвергается воздействию электрического изгиба, а ток на выводах проходит через заряженный материал.

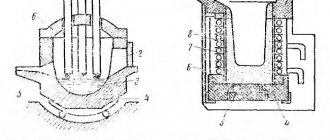

Строительство

Дуговая сталеплавильная печь используется для производства стали и состоит из огнеупорного судна. В основном разделена на три секции:

- Оболочка, которая состоит из боковых стенок и нижней стали «чаши».

- Поддон, который состоит из огнеупорного материала.

- Крыша. Она может быть с жаростойкой футеровкой или водяным охлаждением. И также выполнена в виде шара или усеченного конуса (коническая секция). Крыша также поддерживает огнеупорную дельту в ее центре, через которую входит один или несколько графитовых электродов.

Отдельные элементы

Очаг может иметь полусферическую форму и необходим в эксцентричной печи для выстукивания дна. В современных цехах дуговая сталеплавильная печь — ДСП 5 – часто поднимается над первым этажом, так что ковши и шлаковые горшки можно легко маневрировать под любым концом. Отдельно от конструкции находится опора электрода и электрическая система, а также наклонная платформа, на которой стоит инструмент.

Уникальный инструмент

Типичная дуговая сталеплавильная печь ДСП 3 питается от трехфазного источника и поэтому имеет три электрода. В них расположено круглое сечение и, как правило, сегменты с резьбовыми соединениями, так что по мере износа можно добавлять новые элементы.

Дуга образуется между заряженным материалом и электродом. Заряд нагревается как током, проходящим через него, так и излучаемой энергией, выделяемой волной. Температура достигает около 3000 °C (5000 °F), в результате чего нижние секции электродов светятся лампами накаливания при работе дуговой сталеплавильной печи.

Элементы автоматически поднимаются и опускаются системой позиционирования, которая может использовать любую электрическую лебедку, подъемники или гидравлические цилиндры. Регулирование поддерживает приблизительно постоянный ток. А какая мощность потребляется дуговой сталеплавильной печью? Она поддерживается постоянной во время плавления заряда, даже несмотря на то что лом может перемещаться под электродами при его плавлении. Мачтовые рукава, удерживающие элемент, могут либо нести тяжелые шины (которые могут быть полыми медными трубами с водяным охлаждением, подводящими ток к зажимам), либо «горячими рукавами», где вся верхняя часть несет заряд, увеличивая эффективность.

Последний тип может быть изготовлен из покрытой медью стали или алюминия. Большие кабели с водяным охлаждением соединяют шины или кронштейны с трансформатором, расположенным рядом с печью. Подобный инструмент устанавливается в хранилище и охлаждается водой.

Дуговые печи: принцип действия

В первую очередь в дуговую сталеплавильную печь загружается шихтовый материал, который при помощи специального ковша с раздвижным дном определяется внутрь рабочей камеры. Перемещение ковша осуществляется за счет кран-балки с приводом, для открытия нижней части.

После полной загрузки рабочей камеры, она накрывается сводом. Затем, через отверстия в крышке опускают электроды до контакта с шихтой, чтобы спровоцировать короткое замыкание, после чего включается нагрев электрической дуги. За счет издаваемого тепла от дуги осуществляется плавление обрабатываемого материала. В тот момент, когда металл полностью расплавится, он будет состоять из своей жидкой формы и образовавшегося шлака. Через смотровое окошко добавляются легирующие присадки и раскислители, чтобы добиться соответствующего конечного состава готовой стали. Сам шлак, в момент окисления стали, сливается через соответствующие отверстия и когда очищенный металл полностью готов, его также выливают в транспортировочный ковш. Средняя температура расплавленного металла в момент выгрузки его из печи составляет около 1600 градусов.

Существует четыре ступени, которые выполняются в процессе плавки:

- В первую очередь проводятся подготовительные работы с рабочей областью печи, в которых может осуществляться ремонт пода, засыпка днища магнезитовым порошком и непосредственная загрузка шихты;

- Далее, начинается сам процесс плавки, который длится в среднем от 80 до 180 минут. В пиковый момент плавления подается максимальный уровень мощности электрической дуги. Это провоцирует ускоренное расплавление шихты и формирует отделение шлака (из-за окисления кремния). В некоторых моделях дуговых печей дополнительно используются газокислородные горелки, которые устанавливают либо в стенах, либо в поверхности свода, чтобы немного ускорить процесс плавления обрабатываемого материала. Если процедура плавки, в силу технологических особенностей предприятия не может полностью расплавить шихту, внутри рабочего пространства вводится кислород, увеличивающий эффект электрической дуги. В конце второго периода происходит удаление практически всей массы фосфора со структуры металлов, благодаря наличию в нем основного железистого шлака;

- На третьем этапе начинается процесс окисления, длительность которого составляет примерно 30 — 90 минут. Также происходит сливание образовавшегося шлака, вместе с которым удаляется фосфор и остатки шлакообразующих присадок в виде извести. После слива шлаковых отходов, в руду добавляется специальная присадка, чтобы возбудить процесс окисления углерода, впоследствии чего начинается эффект кипения, сопровождающийся дефосфорацией металла и удалением пузырьков водорода и азота. На третьей ступени также происходит периодическое удаление вспенивающегося шлака. К концу этого этапа удаляется весь имеющийся окисленный шлак, чтобы частицы фосфора в его составе не растворились в жидком металле, когда начнется процесс восстановления материала;

- Заключительная процедура состоит в проведении процесса восстановления, занимающего от 50 до 120 минут. Чтобы создать необходимую марку стали, в нее добавляют присадки для насыщения марганцем и хромом. После этого, в жидкий материал вносят добавки алюминия и ферросилиция, чтобы спровоцировать удаление кислорода. Когда из расплавленного металла необходимо удалить молекулы серы, производится наводка высокоосновного шлака с помощью добавления извести, специального шпата, а также шамотного боя. Вдобавок, производится раскисление молотым ферросилицием и коксом. Заключительным этапом является слив жидкого металла вместе с последней стадией шлака, чтобы он смог перейти из жидкой фазы в серообразный шлак и неметаллические включения.

Существует ряд параметров, которые проводят лимитацию процесса плавления металла: температурный режим футеровки, мощность электрической дуги. Таким образом, обуславливается отсутствие опасности перегрева футеровки, при максимальной мощности нагрева и низкой температуре внутренней поверхности печи. У футеровки есть свои ограничения по нагреву, температура которого не должна превышать 1800 градусов. Чтобы обеспечить максимальную стойкость к температуре, под изготавливают из кирпича магнезита, который в некоторых случаях исключает применение магнезитового порошка. Что касается стен и свода, то их футеруют с помощью магнезитохромитового кирпича, целостность которого сохраняется до 250 плавильных процедур. Под способен выдерживать намного больше плавок и сохраняет свои качества до 5000 циклов (если при каждой плавке будет насыпаться магнезитовый порошок).

Из-за того, что в процессе обработки и расплавки металла, в период окисления выделяется большое количество запыленных газов, средняя температура которых может достигать 1400 градусов, их необходимо обрабатывать мокрой очисткой и только после этого выбрасывать в атмосферу. Выделяемый газ в период окисления может достигать объема 200 кубометров.

Чтобы снизить потребление электричества, в дуговых сталеплавильных печах рекомендуются следующие действия:

- Можно использовать вторую дуговую печь меньшей мощности и объема, чтобы производить в ней этапы окисления и восстановления. Таким образом, при помощи механизма ковш-печь происходит перемещение жидкого металла и сокращение расходов на обеспечение работы холостого хода основной печи;

- Есть ли прогревать загружаемую шихту да попадания в печь, то это также сэкономит электроэнергию при старте процесса. Предварительный разогрев осуществляется при помощи сгорания топлива;

- Увеличить экономичность агрегата можно с помощью монтирования газокислородных горелок, которые сократят расход электричества на разогрев и плавку металла примерно на 10-15%. Также применяется порционная добавка кислородной струи, ускоряющая время на полную раскалку металла;

- Возможно обеспечение дополнительного обогрева шихты с помощью механизма, который обеспечивает рециркуляцию горячих газов, прогревающих футеровку;

- При помощи температуры сливаемого шлака можно нагревать воду и выполнять прогрев других элементов, необходимых для осуществления рабочего процесса предприятия;

- В некоторых моделях дуговых печей устанавливают электроды под углом 45 градусов относительно вертикали. Такое расположение дает возможность высвобождать газы вертикально вверх сквозь шахту, подогревая тем самым шихту. Вдобавок, газы отдают тепловую энергию обрабатываемому материалу и на выходе, имея низкую температуру, охлаждают концевики электродов, что гораздо увеличивает их рабочий ресурс.

Постукивание и иные операции

Печь дуговая сталеплавильная ДСП 50 построена на наклонной платформе, так что жидкую сталь можно наливать в другую емкость для транспортировки. Операция наклона для переноса расплавленной стали называется постукиванием. Первоначально все сталеплавильные своды дуговой печи имели выпускной желоб, закрытый огнеупором, который вымывался при ее наклоне.

Но часто современное оборудование имеет эксцентричный нижний выпускной кран (EBT) для уменьшения включения азота и шлака в жидкую сталь. В этих печах есть отверстие, которое проходит вертикально через очаг и оболочку и смещено от в форме яйца. Он заполнен огнеупорным песком.

Современные заводы могут иметь две оболочки с одним набором электродов, которые передаются между ними. Первая часть нагревает лом, а другая используется для расплавления. Иные печи на основе постоянного тока имеют аналогичное расположение, но обладают электродами для каждой оболочки и одним комплектом электроники.

Плавка золота и серебра

Печь для плавки золота легко сделать в домашних условиях. Она применима и для плавки серебра.

Порядок работы следующий:

- Берется шамотный кирпич и разрезается на 2 части. Победитовым сверлом диаметра 48 мм, делается в одной половинке, в середине, сквозное отверстие. А во второй отверстие сверлится на половину высоты.

- Через отверстие, проводится спираль и обе половинки стягиваются болтами, отверстия для которых сверлятся с боков.

- Сверху устанавливается графитовый тигель.

- Изготавливается металлический каркас и обе половинки вставляются в него.

- Все боковые зазоры замазываются глиной.

- К выведенным концам спирали подводится напряжение.

- В тигель бросаются куски золота или серебра.

- В процессе нагрева идет расплавление цветного металла.

Изготовление печей для плавки металла своими руками процесс сложный, но выполнимый. Для этого нужно изучить характеристики видов оборудования. Определиться какое из них наиболее предпочтительно к данным условиям. Затраты на изготовление быстро себя окупят.

На крупных предприятиях системы Вторчермета экономически выгодно производить не только первичную переработку металлолома, но также и его плавление с последующей прокаткой полученных полуфабрикатов — слитков. Этим повышается рентабельность функционирования таких предприятий, поскольку эксплуатационные затраты на приобретение оборудования окупаются быстрой реализацией продукции. Она, при условии соблюдения технических норм производства, оказывается практически того же качества, что и сталь, выпущенная на специализированных металлургических комбинатах. Первым звеном в этой цепи являются печи для выплавки металла из металлолома.

Читать также: Как подключить ресивер к телевизору через скарт

Кислородные элементы

Печи переменного тока обычно имеют рисунок горячих и холодных пятен по периметру очага, расположенных между электродами. В современные устанавливают кислородно-топливные горелки в боковой стенке. Используют их для подачи химической энергии в минусовые зоны, что делает нагрев стали более равномерным. Дополнительная сила обеспечивается путем подачи кислорода и углерода в печь. Исторически это делалось при помощи копий (полых труб из мягкой стали) в дверце шлака, теперь это в основном делается при помощи настенных инжекционных блоков, которые объединяют кислородно-топливные горелки и системы подачи воздуха в один сосуд.

Современная сталелитейная печь среднего размера имеет трансформатор с номинальной мощностью около 60 000 000 вольт-ампер (60 МВА), со вторичным напряжением от 400 до 900 и током, превышающим 44 000. Ожидается, что в современном цехе такая печь произведет 80 метрических тонн жидкой стали примерно за 50 минут от загрузки холодного лома до выпуска.

Для сравнения, основные кислородные печи могут иметь мощность 150–300 тонн на партию или «нагревать» и выделять тепло в течение 30–40 минут. Существуют огромные различия в деталях конструкции печи и ее эксплуатации, в зависимости от конечного продукта и местных условий, а также от проводимых исследований для повышения эффективности установки.

Самая большая, предназначенная только для лома (с точки зрения массы ответвления и номинальной мощности трансформатора), представляет собой устройство постоянного тока, экспортированное из Японии, с массой отвода 420 метрических тонн и питаемое восемью трансформаторами 32 МВА для общей мощности 256 МВА.

Для производства тонны стали в электродуговой печи требуется приблизительно 400 киловатт-часов на короткую величину или около 440 кВт-ч на метрическую. Теоретическое минимальное количество энергии, необходимое для плавки стального лома, составляет 300 кВт-ч (температура плавления 1520 °C / 2768 °F). Поэтому для 300-тонного ЭДП мощностью 300 МВА потребуется около 132 МВтч энергии, а время включения составляет приблизительно 37 минут.

Производство стали с использованием электрической дуги экономически выгодно только при наличии достаточного количества электроэнергии с хорошо развитой сетью. Во многих местах мельницы работают в непиковые часы, когда коммунальные услуги имеют избыточную мощность производства, а цена на счетчик ниже.

Виды плавильных печей

Металлоплавильные устройства классифицируют на следующие виды:

- Газовые печи. Теплоносителем является сильно разогретый воздух или топочный газ.

- Индукционные печи. Плавка металла осуществляется благодаря внутреннему теплу, которое образуется от работы вихревых токов.

- Дуговые электрические. Плавление происходит от высокого градуса электрической дуги.

- Муфельные печи. Центральным элементом является муфель.

Операция

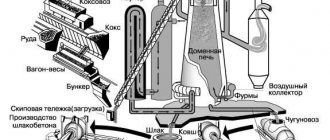

Дуговая сталеплавильная печь разливает сталь в небольшую ковшовую машину. Металлолом доставляется в углубление, расположенное рядом с плавильным цехом. Скрап, как правило, бывает двух основных сортов: клочок (белые товары, автомобили и другие предметы, изготовленные из аналогичной легковесной стали) и тяжелый расплав (большие слябы и балки), а также некоторое количество железа прямого восстановления (DRI) или чугуна для химического баланса. Отдельные печи плавят почти на 100% DRI.

Следующий этап

Лом загружается в большие ведра, называемые корзинами, с дверцами-раскладушками для основания. Необходимо следить за тем, чтобы лом был в корзине, чтобы обеспечить хорошую работу печи. Сильный расплав укладывается сверху легким слоем защитного клочка, поверх которого ложится еще часть. Все они должны присутствовать в печи после загрузки. В это время корзина может перейти в предварительный нагреватель лома, который использует горячие, отходящие газы установки для плавки и рекуперации энергии, повышая эффективность.

Перелив

Затем сосуд доставляют в плавильный цех, откидывают крышу печи и в нее загружают материал. Перелив является одной из наиболее опасных операций для операторов. Много потенциальной энергии выделяется тоннами падающего металла. Любое жидкое вещество в печи часто вытесняется твердым ломом и смазкой вверх и наружу. Пыль на металле воспламеняется, если печь горячая, что приводит к вспышке огненного шара.

В некоторых устройствах с двойной оболочкой лом загружается во вторую, пока первая расплавляется, и предварительно нагревается отходящим газом из активной части. Другими операциями являются: непрерывная загрузка и работы с температурой на конвейерной ленте, которая затем выгружает металл в саму печь. Другие устройства могут загружаться горячим веществом из прочих операций.

Преимущества и недостатки

Применение электродуговых печей для выплавки стали широко используется в металлургической промышленности. Основными преимуществами использования такого оборудования является возможность проведения таких операций:

- расплавка шихты независимо от ее состава,

- быстрый нагрев металла в печи,

- регулировка температурного режима,

- раскисление металла и получение в результате материала с низким содержанием примесей.

При переплавке стали в печном агрегате создаются все условия для снижения угара легирующих компонентов. Это обеспечивает снизить потери металлов в результате окисления при высоких температурах.

Электродуговые агрегаты широко используются в промышленных целях для переплавки различных металлов. С их помощью можно получить качественные крепкие стальные сплавы. Эффективность работы дуговой печи во многом зависит от качества теплового прибора. Поэтому приобретать следует надежное оборудование у известных и проверенных производителей.

Напряжение

После зарядки крыша откидывается над печью и начинается расплавление. Электроды опускаются на металлолом, возникает дуга, и затем они устанавливаются так, чтобы растекались в слое крошки в верхней части устройства. Низкие напряжения выбираются для этой операции, чтобы защитить крышу и стены от чрезмерного нагрева и повреждения от дуг.

Как только электроды достигли тяжелого расплава в основании печи и волны экранированы ломом, напряжение может быть увеличено, а электроды немного подняты, удлиняя и увеличивая мощность для расплава. Это позволяет более быстро образовывать расплавленную ванну, сокращая время отводов к выпуску.

Кислород выдувается в металлолом, сжигает или разрезает сталь, а дополнительное химическое тепло обеспечивается настенными горелками. Оба процесса ускоряют расплавление вещества. Сверхзвуковые форсунки позволяют кислородным струям проникать в пенящийся шлак и достигать жидкой ванны.

Окисление примесей

Важной частью сталеплавильного производства является образование шлака, который плавает на поверхности расплавленной стали. Он обычно состоит из металлических оксидов, а также действует в качестве места для сбора окисленных примесей, как термоодеяла (остановка чрезмерных потерь тепла), а также помогает снизить эрозию огнеупорной футеровки.

Для печи с основными огнеупорами, производящей углеродистую сталь, обычными шлакообразователями являются оксид кальция (CaO в виде обожженной извести) и магния (MgO в форме доломита и магнезита.). Эти вещества либо загружаются с ломом, либо выдуваются в печь во время расплавления.

Другим важным компонентом является оксид железа, образующийся при сжигании стали с введенным кислородом. Позднее при нагревании углерод (в форме угля) впрыскивается в этот слой, вступая в реакцию с оксидом железа с образованием металла и окиси углерода. Это приводит к вспениванию шлака, что обеспечивает большую термическую эффективность. Покрытие предотвращает повреждение крыши и боковых стенок печи от лучистого тепла.

Устройство электродуговой печи

Независимо от конструктивных особенностей все дуговые печи устроены практически одинаково. Тепловые сталеплавильные агрегаты состоят из таких основных элементов:

- механическое устройство;

- электрический отдел;

- автоматизированное управление системой;

- приспособление для подачи в рабочую часть материалов;

- емкость, в которой осуществляется плавка;

- система удаления отходов;

- газоочистка.

Цилиндрической формы корпус печи включает в себя разъемные части – кожух и днище. Каркас имеет высокую устойчивость к значительным температурным воздействиям.

Конструкция имеет держатели, в которые устанавливаются графитированные электроды. К ним подсоединены подающие электроэнергию кабели. В процессе работы печи между электродами образуется постоянная дуга. Благодаря ей в устройстве возникают температура, которая обеспечивает плавку металлов.

Как выглядит электродуговая печь

К закрытом корпусе печной конструкции встроены приборы, предназначенные для автоматического управления всей системой. Контроль процесса плавки осуществляется с помощью дверок. Для удаления шлаков в каркасе находится несколько полостей. Через них также осуществляется внос различных добавок для корректировки состава металла.

Погрузка шихты в печь может осуществляться через рабочее окно или сверху. Устройства с подачей материала через специальный проем обычно небольшого размера. Загружать металлический лом в такие агрегаты модно ручным способом с помощью широкой лопаты.

Печи с верхней подачей шихты – это более мощные и габаритные устройства. Они имеют достаточно сложную конструкцию. Механизм устройства может быть трех видов:

- поворотный свод;

- выкатывающийся корпус;

- откатываемый свод.

Наиболее распространены дуговые агрегаты с поворотным механизмом.

Сжигание примесей

Как только металлолом полностью расплавится и будет достигнута плоская ванна, в печь может быть загружено еще одно ведро. После того как второй заряд полностью расплавлен, проводятся операции рафинирования для проверки и корректировки химического состава стали и перегрева расплава выше его температуры замерзания при подготовке к выпуску. Вводится больше шлакообразователей, и в ванну поступает много кислорода, сжигая такие примеси, как кремний, сера, фосфор, алюминий, марганец и кальций, и удаляя их оксиды в шлак.

Уборка углерода происходит после того как эти элементы выгорят первыми, так как они имеют большее сходство с кислородом. Металлы, которые имеют более низкое родство, чем железо, такие как никель и медь, не могут быть удалены путем окисления и должны контролироваться только при помощи химии. Это, например, введение железа прямого восстановления и чугуна, упомянутых ранее.

Пенистый шлак сохраняется повсюду и часто переполняет печь, чтобы вылиться из дверцы в предназначенную яму. Измерение температуры и химический отбор производятся при помощи автоматических копий. Кислород и углерод могут быть механически измерены специальными зондами, которые погружаются в сталь.

Преимущества для производства

Использование системы управления дуговыми сталеплавильными печами позволяет изготавливать сталь из 100% сырья — металлолома. Это значительно снижает энергию, необходимую для производства вещества, по сравнению с первичным изготовлением из руд.

Еще одним преимуществом является гибкость: в то время как доменные печи не могут значительно варьировать свою работу и могут трудиться в течение нескольких лет, данный экземпляр можно быстро запускать и останавливать. Это позволяет сталелитейному заводу варьировать производство в зависимости от спроса.

Типичная дуговая сталеплавильная печь является источником стали для мини-мельницы, которая может производить пруток или полосовой продукт. Мини-заводы могут быть расположены относительно близко к рынкам металлопродукции, а транспортные требования меньше, чем для интегрированного завода, который обычно располагается возле берега для доступа к отгрузке.

Индукционная печь

Индукционные литейные печи, также именуемые как тигельные, как и дуговые функционируют от электричества, но имеют другой принцип работы. Индукционные печи подразумевают собой трансформатор с 2 обмотками. Если по первой обмотке пустить электричество, то она образовывает электрополе, провоцирующее вихревые токи во 2 обмотке. Именно поэтому на месте вторичной обмотки размещают тигельную камеру, заполненную сырьём, поглощающим вихревые токи. Регуляция тепла зависит от мощности потребляемого устройством электротока, то есть чем больше конструкция потребляет энергии, тем мощнее образовываются вихревые токи.

В отличие от дуговых печей, индукционные не способны показывать ожидаемые результаты без дополнительного дорогостоящего электрооборудования. Однако преимуществ у индукционной печи намного больше, чем у дуговой:

- Она проста в управлении.

- Быстро накаляется.

- Равномерно распределяет температуру внутри камеры, т. к. в печь встроены мощные термоустойчивые вентиляторы.

Также важно то, что эти печи не влияют на чистоту окружающей среды, т. к. не выделяют в воздух газы и пыль. Благодаря этому разрешается использовать их, даже на заводах, которые находятся внутри города. Единственным недостатком устройства является то, что индукционные печи менее вместительны, чем дуговые, поэтому они расплавляют в 2-3 раза меньше сырья в сутки.