Производство продукции

Что представляют собой вибропрессованные изделия от

Вибропрессованные изделия, изготовленные , представляют собой камни, полученные полусухим вибропрессованием смеси, состоящей из цемента, песка и воды. Для этого используется оборудование с автоматизацией и контролем качества немецкой фирмы SIEMENS. Полученные изделия соответствуют ГОСТу 6133-99 «Камни бетонные стеновые. ТУ» и прошли сертификацию.

Для их производства берутся только природные, экологически чистые материалы. Песок, составляющий основу изделия — это песок из отсевов местных карьеров. На все применяемые при производстве блоков материалы имеются гигиенические сертификаты. Изделия, производимые и поставляемые заказчикам, регулярно проверяется на соответствие требованиям ГОСТ, а персонал, участвующий в процессе их изготовления, регулярно повышает свои теоретические знания и практические навыки, а также проходит аттестацию.

- Берется полусухая бетонная смесь (приготовленная с добавлением малого объема воды) и помещается в прессформу, включающую в себя матрицу (форму будущего изделия) и пуансон (пресс-штемпель).

- Вся эта конструкция вибрирует с определенной частотой, что способствует устранению воздушных полостей, образующихся внутри смеси.

- Двигающийся пуансон формирует изделие заданной формы, после чего оно выкладывается на поддон и отправляется в термокамеру, где создана среда с повышенной влажностью и температурой.

- Твердеет и набирает прочность бетонное изделие.

Такая технология улучшает характеристики получаемого изделия, т. к. изгоняется весь имеющийся в смеси воздух и исключается появление воздушных полостей, существенно снижающих прочность конечного продукта. Он должен соответствовать нормативам ГОСТ 6133-99 «Камни бетонные стеновые. Технические условия».

| Состав бетонной смеси | |||

| Затворитель | Вяжущее | Наполнитель | Добавки |

| Вода | Цемент | Песок | Пластификаторы |

Оборудование, необходимое для производства вибропрессованных изделий

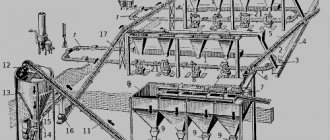

От соблюдения технологии производства и используемого оборудования зависит качество производимых изделий. Оборудование для полусухого вибропрессования включает в себя:

· Вибропресс – это прессующий агрегат, который может выпускать широкую номенклатуру мелкоштучных строительных материалов, благодаря применению ударной или гармонической вибрации. Вибропрессы бывают мобильные, стационарные и ручные.

Ручные станки имеют низкую производительность и предназначены для использования в индивидуальных целях. Мобильные агрегаты производят формование бетонного изделия непосредственно на подготовленную рабочую площадку в помещении или на улице, пошагово передвигаясь по ней. Такой станок часто называют «шагающим» или «несушкой». Стационарный вибропресс устанавливается на фундаментную площадку и эксплуатируется в одном месте. Его преимуществом является то, что он может работать в составе целого формовочного комплекса, включающего в себя бетоносмесители, дозаторы, транспортеры и др.

· Бетоносмеситель. Для приготовления полусухих бетонных смесей используются бетоносмесители принудительного типа (горизонтальные лопастные, планетарные). Их особенность заключается в перемешивании бетонной смеси не за счет вращения барабана, как в гравитационных бетономешалках, а за счет вращения внутри неподвижной емкости вала с лопастями.

· Формообразующая оснастка. Для изготовления вибропрессованных строительных материалов необходима формообразующая оснастка: пуансоны и матрицы. Матрица — это металлическая форма, определяющую параметры будущего готового изделия. Пуансон — выполняет функцию пресса и имеет форму, обратную форме матрицы, точно входя в нее в процессе формования.

· Технологические поддоны — сменное оборудование для оснащения вибропрессов при формовании бетонных изделий, а также их перемещения в зону сушки.

· Ленточный конвейер или скиповый подъемник предназначены для транспортировки бетонной смеси из бетоносмесителя в бункер вибропресса.

· Вибросито применяют для механического просеивания сыпучих материалов для получения необходимой фракции. Его использование помогает повысить качество готовых вибропрессованных изделий.

· Дробилка позволяет из более крупной фракции наполнителя получать более мелкую. Крупная фракция дешевле, поэтому использование дробилки позволяет сэкономить деньги на закупе керамзита, щебня и т. д.

Свойства бетонных изделий

Основные физико-механические свойства бетонных блоков:

Прочность блоков проверяется сжатием на прессе до разрушения. Для этого берется образец в один кубический сантиметр и помещается под пресс. Усилие (кгс/см2), при котором образец разрушается, и берется в качестве указателя марки. Для определения среднего его значения испытываются 6 образцов, после чего из четырех лучших вычисляется средний показатель прочности.

По морозостойкости бетонные камни подразделяют на марки: F200, F150, F100, F50, F35, F25, F15. Под морозостойкостью понимается количество циклов замораживания-отмораживания, при которых происходит снижение прочности изделия на 10 процентов. Она обозначается буквой F и числом, соответствующим количеству циклов. По этому показателю определяется срок службы построенного из блоков объекта. При этом один цикл указывает на один год службы (в средней полосе России).

Плотность бетона зависит от его однородности и монолитности. Все марки бетона имеют поры, которые образовались в процессе выпаривания из них воды вовремя нахождения в термокамере и из-за сохранившихся при воздействии повышенного давления пустот. В целях повышения плотности бетона осуществляется тщательный отбор используемых наполнителей при составлении смеси, снижается количество воды, вносятся различные добавки и смесь тщательно уплотняется. Повышение плотности бетона ведет к возрастанию его прочности.

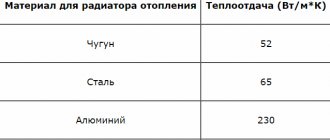

Теплопроводность бетона показывает его способность проводить тепло при перепаде температур на противоположных поверхностях изделия. Количество передаваемого при этом тепла зависит от площади поверхностей, разницы температуры, удаления этих поверхностей (толщины изделия), длительности воздействия перепада температур и коэффициента теплопроводности материала. Последний зависит от строения материала и его состава. Чем он легче, тем меньше теплопроводность.

В качестве примера приводим обозначение пустотелого лицевого порядовочного блока, длина которого равна 390 мм, изготовлен он из бетона марки 75, имеющего морозостойкость F F100 и среднюю плотность 1400 кг/м3: КСЛ-ПР-ПС-39-75- F100-1400 ГОСТ 6133-99.

Конечно, покупая изделие, изготовленное из бетона, потребитель смотрит на его стоимость, пытаясь уменьшить расходы на строительстве объекта. При этом часто не обращается внимание на технические показатели приобретаемого изделия, о которых говорилось выше. Такие действия покупателя относятся к непродуманным. Они могут привести к большим неприятностям позднее, после сдачи объекта в эксплуатацию.

Технологические показатели изделий изготовленных методом вибропрессования.

| Свойства | |

| Удобоукладываемость | свойство бетонной смеси заполнять форму и уплотняться в ней под действием силы тяжести и вибраций |

| Подвижность | способность бетонной смеси растекаться под действием собственного веса |

| Жесткость | способность бетонной смеси растекаться и заполнять форму под действием вибрации |

| Связность | способность бетонной смеси для вибропрессования сохранять однородную структуру, при укладки и уплотнении |

| Прочность | предел прочности при сжатии стандартных образцов |

| Плотность | Количество воздушных пузырьков при уплотнении бетонной смеси. |

| Морозостойкость | способность выдерживать многократное попеременное замораживание и оттаивание после процесса вибропрессования |

| Водостойкость | свойство смеси противостоять действию воды не разрушаясь |

| Теплопроводность | это количественная оценка способности материала проводить тепло |

Этапы производства вибропрессованных изделий

Процесс вибропрессования делится на несколько этапов:

1.Замешивание бетонной смеси в бетоносмесителе.

2.Формование изделий. На вибростол вибропресса помещается технологический поддон, на который устанавливается матрица. Форма заполняется подготовленной смесью. Пуансон, опускаясь, давит на смесь и, при включенной вибрации, происходит формование. После завершения процесса пуансон и матрица поднимаются, оставляя на поддоне готовые изделия.

Жесткие бетонные смеси не требуют выдержки в пресс формах перед распалубкой, так как только что отформованные изделия сохраняют свою форму и могут быть сразу перемещены в зону сушки.

3.Сушка готовой продукции происходит либо в специальных пропарочных камерах – до 8 часов, либо в естественных условиях при температуре не менее 10°С – до 24 часов.

Технология вибропрессования, благодаря высокой степени механизации и автоматизации, позволяет производить большие объемы бетонных изделий с минимальным использованием ручного труда.

Качество продукции

Каждая партия поставляемых камней сопровождается документом о качестве:

| наименование предприятия-изготовителя и (или) его товарный знак, адрес; | номер и объем отгружаемой партии (шт., м3); | марку камней по прочности и морозостойкости |

| номер и дату выдачи документа; | дату изготовления камней; | отпускную прочность камней |

| теплопроводность и среднюю плотность камня; | знак соответствия | обозначение настоящего стандарта |

Доставка вибропрессованных изделий

При производстве погрузочно-разгрузочных работ следует руководствоваться требованиями безопасности труда, установленными действующими строительными нормами.

При приобретении блоков у нас клиенту предлагаются транспортные средства для их перевозки. В зависимости от вида груза, его объема и габаритов можно воспользоваться транспортными средствами необходимой грузоподъемности, манипулятором с прицепом или без него.

Максимальная грузоподъемность предлагаемых транспортных средств (ТС) составляет 21 тонну,

габариты кузова ТС – 13,6 на 2,45 метра,

объем перевозимого ими груза – 31, 7м3 или 22 поддона с блоками. Подробнее

Технология вибропрессования

Вибропрессование – современная технология производства строительных материалов, основанная на уплотнении твёрдой, полусухой бетонной смеси, под действием вибрации снизу, и одновременного давления сверху. Работа всех вибропрессов марок «Рифей», выпускаемых «Заводом Стройтехника», основана на этой технологии.

В моей статье под вибропрессованием я имею в виду, использование комплексов «Рифей» для изготовления стройматериалов, которые имеют разную мощность, конструкцию. Метод вибропрессования отличается простотой, и высокой производительностью, при сравнительно невысокой стоимостью

Для вибропрессования мы используем полусухую, жесткую смесь бетона, на основе цемента и инертных материалов. Очень важным моментом является подбор правильной рецептуры, и соотношения вода-цемент. Надо понимать, что полученное изделие, после изъятия из матрицы, не должено рассыпаться, а наоборот сохранять форму во время дальнейшего набора твердости. А для этого нужно учитывать чтобы смесь не была слишком твердой (если в смеси слишком мало воды, после изъятия из матрицы, изделие расслоиться), или слишком влажной (попросту расплывётся по поддону).

Важнейшими составляющими смеси являются вода и цемент. Из-за реакции, возникающей между ними, образуется новое соединение, которое представляет из себя цементное тесто (клейкую жидкость). Она обволакивая тонким слоем частицы крупного заполнителя (песок, керамзит и т.д.), при затвердевании, превращает сметь в бетон – камень.

Стройматериалы, полученные с помощью данной технологии, с применением полусухих смесей, обладают более высокой плотностью, прочностью, морозо- и влагостойкостью, и как следствие долговечностью, чем изделия, изготовленные по другим технологиям.

Работа вибропрессов «Рифей» всегда происходит в три этапа:

Первый этап: создание и подача бетонной смеси. Оператор вибропресса, согласно рецептуры, загружает в дозатор компоненты для изготовления продукции: вяжущее (цемент), заполнитель (керамзит, песок, отсев и другие), а так же воду. Все компоненты смеси поступают в смеситель, где с помощью равномерного перемешивания, смесь доводится до нужной консистенции. Когда раствор становится однородным и плотным, происходит загрузка в матрицу, в зону формовки. Это осуществляется как с помощью ленточного транспортера, так и обычной лопатой.

Второй этап: самый главный и важный, формовка будущего изделия. Смесь загруженная в матрицу, благодаря периодическому пуску вибратора, уплотнение проходит равномерно, и без пустот. Завершает этап виброудар, то самое одновременное уплотнение давлением, и вибрацией.

Третий этап. Набор необходимой прочности. Стеллажи вместе с поддонами, и продукцией на них, помещаются в пропарочную камеру, где будующие стройматериалы набирают прочность при темпеатуре 50-70 градусов, в течении 12 часов. После чего изделия можно складировать.