Ручная дуговая сварка покрытыми электродами представляет собой дуговую сварку с использованием покрытых электродов, с их ручной подачей сварщиком в зону сварки и перемещением дуги вдоль соединяемых кромок. В результате расплавления кромок металла и плавления электродного стержня происходит образование сварного шва.

Источник нагрева – электрический разряд (сварочная дуга) между деталью и электродом, происходящий при прохождении электрического тока в среде, заполненной воздухом или газом.

Процесс требует защиты сварочной ванны от внешнего воздействия газов воздуха во избежание их проникновения в расплавленный металл, что может привести к ухудшению качества шва. Одним из видов защиты зоны дуги является применение покрытых электродов.

Преимущества способа:

- универсальность;

- простота;

- возможность сварки в любом положении в пространстве и труднодоступном месте.

К недостаткам относятся зависимость качества работы от квалификации сварщика и невысокая производительность процесса.

Виды и характеристика покрытых электродов

Элемент имеет вид металлического стержня с покрытием. Для обмазки его поверхности используют порошок из смеси разных составляющих. Технологические качества покрытого электрода зависят от состава покрытия и качества его нанесения.

Стержни классифицируют по нескольким признакам.

По назначению:

- У – для соединения углеродистых и низколегированных сталей.

- Л – конструкционных сталей с легирующими добавками.

- Т – легированных теплоустойчивых сталей.

- В – высоколегированных сталей со специфическими свойствами.

По толщине обмазки: тонкая, средняя, толстая и особо толстая.

По видам покрытия:

- А – кислое;

- Б – основное;

- Ц – целлюлозное;

- Р – рутиловое.

Кислые (А)

Содержат:

- руды и материалы с большим содержанием кислорода (гранит, гематит) – обеспечивают шлаковую защиту;

- ферросплавы – восстанавливают железо из оксидов и удаляют кислород;

- примеси органической природы (декстрин, крахмал) – газовая защита.

Сварку такими электродами можно проводить во всех положениях с постоянным и переменным источниками питания.

Не применяется в стесненных условиях.

Основные (Б)

В состав обмазки входят:

- ферросплавы;

- фтористокальциевые соединения.

Назначение – сварка в любом положении постоянным током. Применение переменного тока требует добавления в покрытие стабилизаторов.

Основные электроды используют для сварки конструкций ответственного назначения из легированных и низкоуглеродистых сталей и деталей с большим сечением.

С целлюлозным покрытием (Ц)

Содержат:

- оксицеллюлозу;

- ферросплавы;

- рутил.

Электроды подходят для сварки постоянным током в любом пространственном расположении.

Их часто применяют для соединения стыков трубопроводов.

Рутиловые (Р)

В состав входят:

- рутиловый концентрат (оксид титана);

- карбонаты кальция (мусковит, мрамор, тальк, магнезит, целлюлоза, ферросплавы).

Электроды применяют для соединения низкоуглеродистых сталей током переменным и постоянным в любом размещении в пространстве.

Как варить сварочными электродами?

В ходе ручной дуговой сварки, производимой посредством покрытых металлических электродов, горящая между металлическим изделием и электродом, сварочная дуга расплавляет покрытие и металл стержня электрода. Одновременно с расплавлением происходит оплавление кромок свариваемого изделия.

У нас можно купить сварочные электроды от 80 рублей за килограмм! (перейти в каталог)

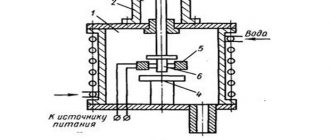

Рисунок 1.

Схема сварочного процесса

Как видно на рисунке 1, элементы покрытого металлического электрода — это электродный стержень и его покрытие. Первый изготовлен из специальной сварочной проволоки, а покрытие выполнено из многокомпонентного сплава металлов с их оксидами. Все составляющие смеси в зависимости от функционального предназначения. Ниже приведена их классификация.

- Шлакообразующие:

- изолирующие (защищают плавящийся металл от действия активных газов, содержащихся в атмосферном воздухе);

- рафинирующие;

- раскислители;

- легирующие.

- ионизирующий газ;

- защитный газ;

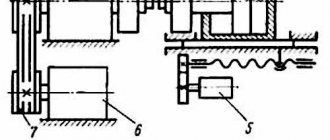

Необходимое оборудование

Метод требует наличия:

- Источника питания (сварочный трансформатор).

- Ограничителя напряжения.

- Сварочного кабеля.

- Балластного реостата.

- Рабочего стола.

- Держателя электрода.

- Пусковой аппаратуры.

- Приспособлений для сварки и сборки.

Помимо основного оборудования, необходимы: светофильтры, щитки и шлемы, одежда и инструмент сварщика.

РДС сварка цветных металлов

Дуговую сварку алюминия осложняет тугоплавкая оксидная плёнка на поверхности металла, подлежащая удалению выщелачиванием.Хлориды и фториды щелочных металлов, входящие в состав обмазки, нейтрализуют плёнку. Детали толщиной менее 4,5 мм для дуговой сварки не рекомендованы.

Ток увеличивается до 1,5 раз. Применяется предварительный подогрев деталей и теплоотводящие прокладки при сварке, чтобы минимизировать растекание. Бич сварщика кристаллизационное растрескивание и постсварочная деформация. Заполнение разделки непрерывно, до полного выгорания электрода.

Электроды ориентированы на чистый металл без примесей, технические сплавы:

- Рафинированный алюминий марки АО-А3 – электрод ОЗА1, ОЗАНА-1.Тщательная подготовка кромок. Доступны горизонтальное и вертикальное ведение шва. Ток переменный, полярность обратная;

- Кремнистые сплавы (силумины) – ОЗА2, ОЗАНА-2. Покрытие гигроскопично, наполнено фтористыми, хлористыми солями;

- Наплавка деформируемых сплавов – УАНА.

Оправдывают высокую стоимость щёлочно-солевые электроды ESAB марок ОК Almn1 для сборки конструкции из чистого металла. Качественный шов, лёгкое отделение корки шлаков.

Для сплавов с магнием и марганцем, дюралюминия – Alsi12. UTR 48 c содержанием кремния до 12%, дающий ровный чешуйчатый шов.

По грубы прикидкам силу тока соотносят с толщиной основного металла. На 1 мм берут 20 – 30 А, не выходя за рамки 200 А.

Важно! повторная просушка снижает качество соединения.

Для РДС сварки меди и сплавов выбор плавящихся электродов широк: Комсомолец 100, АНЦ/ОЗМ2, (ОЗМ3, ОЗМ4).

Технология сварки

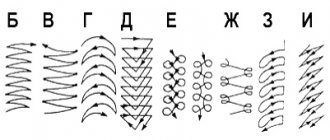

По положению в пространстве швы бывают таких видов:

- нижние;

- вертикальные;

- потолочные;

- горизонтальные.

Друг от друга они отличаются углами, под которыми расположена поверхность свариваемого элемента. Качество формирования шва зависит от угла наклона электрода к направлению сварки и свариваемому изделию.

Нижние швы

Стыковой шов, выполняемый в нижнем положении, получается качественным. Технология его выполнения несложная.

Чтобы сварщику четко видеть зону соединения, наложение валика рекомендуется выполнять по направлению к себе или слева направо. Ширина валика, отвечающая 3-4 диаметрам электрода, считается нормальной.

Однопроходная сварка с v-образной разделкой кромок проводится способом поперечных колебаний электрода на полную ширину. Дуга должна перемещаться со скоса кромок на участок необработанной плоскости металла. Трудность может заключаться в обеспечении по всей длине равномерности проварки шва. Сварка такого шва несколькими проходами лучше обеспечивает провар первого слоя.

Швы с х- или u-образной разделками кромок выполняются аналогично. Отличие – каждый последующий шов накладывают навстречу предыдущему. Сварка нижних стыковых соединений преимущественно выполняется на съемной медной или стальной подкладке. В местах поворота шов заваривается без отрыва дуги.

Угловое соединение в нижнем положении выполняется способами «в симметричную» или «несимметричную лодочку». Для качественного выполнения работы сварку ведут стержнем с опиранием козырька на кромки. При выполнении углового соединения наклонным электродом рекомендуется применять технику «углом назад».

Соединение без скоса кромок производится одним слоем поперечными движениями стержня «треугольником». Угловой шов нахлесточного соединения производится в один слой электродом диаметром до 5 мм.

Вертикальные

Техника формирования стыковых и угловых швов – снизу вверх. Вначале создается металлическая горизонтальная площадка, сечение которой равно сечению материала шва. Движения электродом – поперечные, треугольником. При проварке корня шва рекомендуется задерживать горение дуги. Наибольший провар корня достигается при перпендикулярном положении стержня к вертикальной оси.

Сварка с применением электродов большого диаметра и высоких значений тока затруднительна по причине стекания металла и плохого формирования шва. В связи с этим используют электроды до 4-5 мм диаметром. Сварочный ток по сравнению с нижней сваркой понижается на 10%.

Вертикальную сварку в направлении сверху вниз выполняют электродами, которые дают тонкий слой шлака (целлюлозные, пластмассовые покрытия органического типа).

Потолочные

Из-за возможного вытекания жидкого металла из ванны сварка потолочных швов трудоемка. По этой причине работы выполняются короткой дугой. Характерные моменты потолочной сварки:

- снижение на 15-20% сварочного тока по сравнению с нижним положением;

- для сварки металла толщиной 8 мм и более применяют многопроходные швы;

- диаметр электродов составляет 3-4 мм;

- возможно использование метода с опиранием на покрытие стержня.

Виды плавящихся электродов

Существуют многоместные электрододержатели: 2 и более электродов, вовлечённые в заполнение глубокой разделки, объёмного катета шва ускоряют процесс. И сами стержневые электроды различаются по химсоставу для идентичности соединения с материалом, защитными компонентами обмазки.

Видовой состав электродов по применению:

- У – низколегированные стали с сопротивлением на разрыв 600 МПа;

- Т – теплоустойчивые стали;

- Н – наплавные электроды;

- А – Пластичные металлы.

Ограничения по пространственному наложению шва связаны с текучестью расплава стержня. Регламентация по применению вертикальных, потолочных одно и двухсторонних швов, сварке под углом содержит ГОСТ 5264-80, за соединения сварные под острыми и тупыми углами отвечает ГОСТ 11534 75. Дополнительная цифровая индексация на маркировке указывает на сферу применения плавящихся электродов:

- 1 – без ограничений положения;

- 2 – кроме вертикального сверху вниз;

- 3 – исключаются потолочные швы;

- 4 – только горизонтальные.

Справочники пестрят рекомендациями по использованию электродов с определённым спектром сплавов, близких по составу с плавящимся стержнем. Комплекс легирующих элементов расплава соединительного шва в этом случае создаёт практически монолитное соединение.

Пример соответствия типа электрода для легированных конструкционных, высоколегированных и теплостойких сталей:

- Ст. 14Х2ГМСШ, 14ХМНДФР – электрод АНП2, Э70;

- Ст. 12Х2НВФА, 30ХГСА – НИАТ 3М;

- 30ХГ2С – УОНИ-13/85;

- 15Х1М1Ф, 12ХМФ – ОЗС-11;

- 15Х1М1ФЛ, 20ХМФЛ – ТМЛЗУ;

- 12Х1МФ – ЦЛ45.

Обобщённая таблица назначения по области применения, типов и марок электродов плавящихся

покрытия

Толщина покрытия не универсальная величина. Относительно диаметра стержня выделяются стандартные соотношения:

- М – 20%;

- С – 40%;

- Д – 80%;

- Г – более 80%.

Составы обмазок по свойствам преимущественно смешанные, с учётом многокомпонентности сплавов. Основы и назначение типов:

- А – Mg, Ti, Si, FeO3. Пористость шва исключается, но возможно горячее растрескивание верхней части шва. Пример – Э-08Х19Н10Г2Б, применяются для высоколегированных сплавов;

- Ц – 50% наполнителя органика, преимущественно целлюлоза, мука, шпат. Расплав соответствует полуспокойным и спокойным сталям с высоким показателем наличия водорода. Электроды Э50, Э46 хороши для вертикальных швов;

- Р – минерализация рутилом (TiO2) до 50%, органикой. Горячее растрескивание исключено. Ударная вязкость высокая. Требуется прокалка для удаления влаги. Пространственное положение шва без ограничений;

- Б – CaCO3, KF, минералы. Активное шлакообразование, неподверженность сероводородному растрескиванию. Доминируют при сварке трубопроводов;

- П – РЦ, АБ, другие – двойные виды, классифицируются отдельно.

Броневые отливки для танков в период ВОВ сваривали прутками, обмазанными гашеной известью.