Как работает гидроцилиндр

Гидроцилиндры по своей сути являются объемными гидродвигателями, предназначенными для преобразования энергии жидкости в механическую энергию, обеспечивающую поступательное движение. Выходным (подвижным звеном) может выступать как шток, так и корпус (гильза) цилиндра.

В зависимости от рабочего цикла, скоростей и усилий, которые должны развивать рабочие органы дорожно-строительной, коммунальной, лесозаготовительной техники, применяют гидроцилиндры разных типов с различными способами их включения в гидравлическую схему объемного привода.

Виды (классификация) гидроцилиндров

Гидроцилиндры по конструктивному признаку можно разделить на два типа: одностороннего и двухстороннего исполнения.

В первом случае движение выходного вала под действием рабочей жидкости возможно только в одном направлении, а во втором — движение штока под действием рабочей жидкости осуществляется в двух противоположных направлениях.

Цилиндры двухстороннего действия изготавливаются с односторонним, двусторонним и телескопическим штоком, также могут быть снабжены демпфирующим устройством, обеспечивающим уменьшение скорости перемещения выходного звена в конце хода.

Для привода рабочих органов экскаваторов, кранов, погрузчиков и других мобильных машин наиболее широко применяют цилиндры двустороннего действия с односторонним штоком. Усилие на штоке и его перемещение могут быть направлены в обе стороны в зависимости от того, в какую из полостей нагнетается рабочая жидкость.

Основными параметрами гидравлических цилиндров являются номинальное давление, диаметр поршня и ход штока. Два последних определяют усилие, развиваемое гидроцилиндром при заданном давлении.

Землеройно-планировочные, мелиоративные, коммунальные, торфодобывающие, противопожарные, грузоподъемные и подъемно-транспортные машины отечественного производства обычно работают при номинальных давлениях 10, 16, 25, 32 МПа, а пиковые значения этого ряда составляют 20, 32, 40, 50 МПа со скоростями штока, не превышающими 0,5 метров в секунду.

Одним из основных параметров при выборе гидроцилиндра является уровень номинального давления. Однако при оценке технического ресурса решающими являются режимы работы цилиндров при максимальном и пиковом давлениях.

Принципы работы гидроцилиндра

Гидроцилиндр представляет собой объёмный, цилиндрический двигатель, который подает рабочую жидкость под давлением, приводя в движение какой-либо узел гидросистемы. Данный механизм широко применяется в таких видах спецтехники, как экскаваторы, катки, землеройные, карьерные машины, буровые установки, станки, прессы, подъёмные краны и т. д.

Принцип работы:

В стандартном случае основой конструкции является гильза — труба с тщательно обработанной внутренней поверхностью, внутри которой перемещается поршень, имеющий резиновые манжетные уплотнения, предотвращающие перетекание рабочей жидкости из разделенных поршнем полостей цилиндра. При подаче рабочей жидкости в полость начинает перемещаться жидкость под давлением.

По условиям применения гидравлические цилиндры делятся на три основные группы:

- для привода в действие рычажных механизмов рабочего оборудования, совершения повторяющейся циклически полезной работы (одноковшовые экскаваторы, фронтальные погрузчики, лесопогрузчики);

- для перемещения рабочих органов, совершения полезной работы в процессе движения (скреперы, автогрейдеры, бульдозеры);

- для установки рабочих органов в определенное положение или установки выносных опор, обеспечивающих устойчивое положение машины.

Гидроцилиндры могут изготавливаться под умеренный (У1), холодный (ХЛ1) , сухой (ТС1) и влажный (ТВ1) тропический климат.

Ниже будет приведена структура условного обозначения поршневых гидроцилиндров унифицированной конструкции по ОСТ 22-1417-79:

По способу крепления штока и гильзы гидроцилиндры можно разделить на следующие группы:

- 1. На проушинах с шарнирными подшипниками

- 2. На проушине с шарнирным подшипником и цапфой на корпусе

- 3. На проушине с шарнирным подшипником и с подготовкой задней крышки цилиндра под сварку с ответным элементом конструкции

- 4. С подготовкой наружного конца штока под сварку ответной деталью и на проушине с шарнирным подшипником

- 5. С подготовкой наружного конца штока под сварку с требуемой деталью и с креплением

- 6. С подготовкой под сварку наружного конца штока и задней крышки гидроцилиндра с требуемыми деталями

В зависимости от завода-изготовителя компоновка элементов данной схемы может меняться.

Приведем примеры обозначений гидроцилиндров:

ЦГ-125×80×1000.11 производства ОАО «ЕЛЕЦГИДРОАГРЕГАТ» где 125 диметр поршня , 80 диаметр штока, 1000 рабочий ход, 11-конструктивное исполнение: проушины с шарнирным подшипником на корпусе и штоке

Г-150.125.56.400Г производства ЗАО «СДМ» г.Орёл где 125 диаметр поршня, 56 диаметр штока, 400 рабочий ход

Причем завод, производящий машину, зачастую использует свои обособленные маркировки изделий, например: г/ц Г-150.125.400Г имеет также обозначение ТО-30.44.10.000, которое применяет непосредственно завод, выпускающий погрузчик ТО-30.

Все особенности маркировок и условных обозначений должны отражаться в соответствующей сопроводительной документации того или иного завода-производителя гидроцилиндров.

Теперь можно обозначить приблизительный алгоритм подбора гидроцилиндра:

- 1. По условиям компоновки находят присоединительные и габаритные размеры

- 2. Из условий внешней нагрузки определяют расчетное значение усилия приведенного к штоку гидроцилиндра

- 3. Выбирают диаметр гидроцилиндра при усилии, необходимом для преодоления внешней нагрузки

- 4. Определяют исполнение гидроцилиндра и способ его крепления

- 5. Определяют ход штока гидроцилиндра

- 6. Для обеспечения требуемого усилия выбирают номинальное давление

- 7. Выбирают цилиндр с нужным диаметром поршня и штока с учетом значения скорости

- 8. Исходя из заданной скорости перемещения штока определяют расход рабочей жидкости

Ищете гидроцилиндр? Наши специалисты всегда помогут с выбором.

Подобрать гидроцилиндр

Особенности правильного выбора ГЦДП

Чтобы выбор гидроцилиндра подъемного типа был проведен грамотно, следует опираться на эти моменты:

- Ориентироваться на основной техпоказатель – уровень номинального давления;

- Нельзя игнорировать также показатели максимального и пикового давления;

- Обращать внимание надо также и на область применения механизма;

- Учитывать следует рабочие нагрузки и режим эксплуатации.

Не менее важными являются и дополнительные показатели: срок службы, безопасность работы, эксплуатационные затраты и многое другое.

Манжеты

Именно на них рекомендуют обращать внимание специалисты в первую очередь. Именно от уплотнителей будет зависеть длительность работы ГЦДП.

Итак, вот какие обязательства предъявляются перед манжетами:

- Они должны быть в первую очередь достаточно герметичными, чтобы создавать минимальный уровень трения;

- Иметь небольшие размеры;

- Быть совместимыми с рабочей жидкостью;

- Лучше, чтобы манжеты были резиновыми и круглыми (в крайних случаях можно применять резиново-тканевые уплотнители);

- Устанавливать манжеты надо с защитными кольцами из фторопласта, чтобы последние препятствовали выдавливанию манжет из посадочных канавок из-за воздействия высокого давления;

- Обязательно наличие штокового грязесъемника в ГЦД;

- В некоторых случаях рекомендуются к применению уплотнители двойного действия, содержащие резинотканевое кольцо с фасонные дополнителями по бокам.

Вышеописанные уплотнители считаются целой системой, узлом уплотнительным. Он ставится в геометрически простую по форме канавку с не жесткими допусками.

Схема (конструкция) гидроцилиндра

Конструктивно гидроцилиндр состоит из следующих основных деталей: гильза, поршень, шток, втулка направляющая, крышка, проушина и опорно-направляющие элементы (манжеты, кольца, грязесъемники и др.).

Стоит написать несколько слов об эксплуатации гидроцилиндров.

При монтаже и эксплуатации должны соблюдаться правила безопасной работы, определяемые ГОСТом, а также инструкцией по эксплуатации машины.

Перед установкой гидроцилиндра на машину необходимо его расконсервировать. При установке гидроцилиндров на шарнирных подшипниках отклонение его геометрической оси не должно превышать 2 градуса в одном направлении. При смазывании подшипников через опорные пальцы смазочные канавки должны совпадать с отверстиями для смазывания во внутреннем кольце подшипника.

После установки гидроцилиндра шарнирные подшипники нужно смазать универсальной среднеплавкой смазкой до ее появления в зазорах подшипников.

В течение первых 8 часов работы давление в гидроцилиндрах не должно превышать 50% от номинального.

При нагревании штока нового цилиндра или после регулирования осевого сжатия пакета многорядных уплотнений необходимо ослабить затяжку уплотнений, установив под переднюю крышку дополнительную прокладку.

При работе гидроцилиндров штоки должны двигаться плавно, без толчков и заеданий; не должно быть внешних утечек рабочей жидкости по штоку и в местах соединения подводящих трубопроводов.

Остались вопросы? Наши менеджеры всегда готовы помочь.

Получить консультацию

Подписывайся на нас!

Отправить статью себе на почту

Рис. 1. Схема гидроцилиндра одно- (а) и двустороннего действия с одно- (б) и двусторонним (в) штоком: 1 — корпус, 2 — шток, 3 — штуцер, 4 — поршень, 5 — манжеты, 6 — возвратная пружина, 7,8 — уплотнения

Поршневые гидроцилиндры одностороннего действия на экскаваторах применяют обычно в системах управления и для привода некоторых вспомогательных механизмов.

Гидроцилиндры двустороннего действия имеют две рабочие полости, поэтому усилие на выходном звене и его перемещение могут быть направлены в обе стороны в зависимости от того, в какую из полостей нагнетается рабочая жидкость (противоположная полость при этом соединяется со сливом).

Наиболее распространены в экскаваторах с гидроприводом гидроцилиндры двустороннего действия с односторонним штоком; гидроцилиндры с двусторонним штоком применяют в основном для привода поворота рабочего оборудования некоторых навесных экскаваторов, причем подвижным звеном является корпус гидроцилиндра. Наружный конец штока обычно крепят шарнирно.

Схемы различных вариантов крепления к неподвижным элементам конструкции корпуса гидроцилиндра показаны на рис. 2. Жесткое крепление применяют в основном для небольших гидроцилиндров системы управления, в экскаваторостроении чаще используют шарнирное крепление.

Рис. 2. Жесткое (а…в) и шарнирное (г, д) крепления корпуса гидроцилиндра за корпус (а, г), заднюю (б, д) и переднюю (в) крышки

Рис. 3. Гидроцилиндры экскаватора ЭО-3322Д: 1 — сферический подшипник, 2 — проушина штока, 3 — грязесъемник, 4, 5, 8, 13— уплотнительные кольца, 6, 14 — манжеты, 7, 12 — манжетодержатели, 9 — передняя крышка, 10 — контргайка, 11—демпфер, 15 — поршень, 16 — гайка поршня, 17 — шплинт, 18 — шток, 19 — гильза гидроцилиндра с задней крышкой, 20 — кромка крышки, 21 — втулка передней крышки, 22 — гайка грязесъемника

В обоих местах шарнирного крепления гидроцилиндров рабочего оборудования — у корпуса и штока — применяют сферические подшипники скольжения. Эти подшипники допускают поворот (на небольшой угол) пальца в любой плоскости, обеспечивают свободный монтаж и демонтаж шарнирного соединения и исключают заклинивание его при небольших перекосах из-за неточности изготовления элементов рабочего оборудования.

Гидроцилиндр на давление 16 МПа, используемый для рабочего оборудования экскаватора ЭО-3322Д, состоит из следующих основных частей: собственно гидроцилиндра (гильзы с приваренной к ней задней крышкой), навинченной на гильзу передней крышки с отверстием под шток, штока с проушиной и поршня. В проушине, ввинченной в наружный торец штока, и в проушине задней крышки гидроцилиндра установлены с помощью пружинных колец сферические подшипники.

Рабочая жидкость подается в поршневую и штоковую полости гидроцилиндра соответственно через отверстия Б и А. Герметичное разделение поршневой и штоковой полостей и передача усилия от давления в рабочей полости на шток создаются поршнем с манжетами и уплотнительным кольцом. Поршень крепят на внутреннем конце штока гайкой, фиксируемой шплинтом. Манжеты удерживаются от осевого перемещения по поршню манжетодержателями. Передняя крышка фиксируется на резьбе гильзы цилиндра контргайкой. Запрессованная в крышке втулка служит направляющей для штока.

Утечкам из штоковой полости гидроцилиндра препятствуют установленное в проточке крышки уплотнительное кольцо, а также манжета и уплотнительные кольца во втулке. От осевого перемещения при движении штока манжета удерживается манжетодержателем. Со стороны наружного торца установлен грязесъемник, который удерживается гайкой, ввернутой во внутреннюю резьбу крышки.

На штоке рядом с поршнем установлен демпфер, смягчающий удар поршня в переднюю крышку в конце его полного хода. В конце хода штока щель между кромкой крышки и конической поверхностью демпфера, через которую рабочая жидкость выжимается поршнем из штоко-вой полости в отверстие А, уменьшается. При этом поршень затормаживается за счет дросселирования масла через уменьшающуюся щель.

—

Гидроцилиндры являются простейшими гидродвигателями для осуществления возвратно-поступательного движения.

Выходное звено гидроцилиндров совершает возвратно-поступательное движение, причем выходным (подвижным) звеном может быть как шток или плунжер, так и корпус гидроцилиндра.

Основными параметрами гидроцилиндров являются их внутренний диаметр, диаметр штока, ход поршня и номинальное давление, определяющее его эксплуатационную характеристику и конструкцию, в частности тип применяемых уплотнений, а также требования к качеству обработки и чистоте внутренней поверхности гидроцилиндра и наружной поверхности штока.

Рис. 4. Схема гидроцилиндра одностороннего действия: 1 — корпус, 2 — шток, 3 — штуцер для подвода рабочей жидкости, 4 — поршень, 5 — уплотнительные манжеты, 6 — возвратная пружина

Рис. 5. Схемы гидроцилиндров двустороннего действия: а — с односторонним штоком, б — с двусторонним штоком, в — комбинированный («тандемцилиндр»); 1 — корпус, 2 — шток, 3 — уплотнения штоков, 4 — штуцер для ввода рабочей жидкости, 5 — поршень, 6 — уплотнение поршня, 7 — неподвижный шток, 8 — трубопровод

На рис. 4 показана схема гидроцилиндра одностороннего действия. Его характерная особенность заключается в том, что усилие на выходном звене, возникающее при нагнетании в рабочую полость гидроцилиндра жидкости под давлением, может быть направлено только в одну сторону (рабочий ход). В противоположном направлении выходное звено перемещается, вытесняя при этом жидкость из гидроцилиндра, только под влиянием возвратной пружины или другой внешней силы, например силы тяжести.

Поршневые гидроцилиндры одностороннего действия на экскаваторах применяют обычно в системах управления и для некоторых вспомогательных механизмов.

На рис. 5 приведены схемы гидроцилиндров двустороннего действия. В отличие от гидроцилиндров одностороннего действия они включают в себя две рабочие полости. Поэтому усилие на выходном звене (штоке) и его перемещение могут быть направлены в обе стороны, в зависимости от того, в какую из полостей нагнетается рабочая жидкость (противоположная полость при этом соединяется со сливом).

Рабочую жидкость в полости гидроцилиндров можно подавать как через корпус, так и через шток. Трубопроводы, подводящие и отводящие рабочую жидкость, обычно стараются крепить на том элементе гидроцилиндра, который не совершает возвратно-поступательного движения.

Наиболее распространены в экскаваторах с гидроприводом силовые гидроцилиндры двустороннего действия с односторонним штоком. Гидроцилиндры с двусторонним штоком применяют в основном для привода поворота рабочего оборудования некоторых навесных экскаваторов, причем подвижным звеном является корпус гидроцилиндра.

«Тандемцилиндр» используют на экскаваторах-планировщиках для выдвижения телескопической стрелы. Эта конструкция дает возможность при одинаковой величине хода выходного звена примерно вдвое уменьшать длину штока (по сравнению с гидроцилиндром с односторонним штоком), что очень важно для прочности штока.

Рис. 6. Схемы крепления корпуса гидроцилиндра: а — жесткое за корпус (гильзу), б — жесткое за заднюю крышку, в — жесткое за переднюю (штоковую) крышку, г — шарнирное за корпус (гильзу), д — шарнирное за заднюю крышку

Схема крепления корпуса гидроцилиндра показана на рис. 73. Наружный конец штока обычно, крепят шарнирно. Жесткое крепление применяют в основном для небольших гидроцилиндров системы управления. В экскаваторостроении чаще всего используют шарнирные способы крепления корпуса гидроцилиндра.

Г идроцилиндры рабочего оборудования крепят шарнирно по способу, схема которого показана на рис. 6, д, причем в обоих местах шарнирного крепления — у корпуса и штока — применяют сферические подшипники скольжения типа ШС. Эти подшипники, допускающие поворот (на небольшой угол) пальца в любой плоскости, обеспечивают свободный монтаж и демонтаж шарнирного соединения и исключают заклинивание его при небольших перекосах из-за неточности изготовления элементов рабочего оборудования.

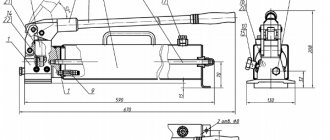

На рис. 7 показана конструкция гидроцилиндра для систем гидропривода с рабочим давлением 160 кгс/см2. Такие гидроцилиндры применены на экскаваторах ЭО-3322 и ЭО-3332 и могут отличаться один от другого только диаметрами поршня и штока и величиной хода поршня.

Гидроцилиндр состоит из следующих основных частей: собственно цилиндра (гильзы с приваренной к ней задней крышкой), навинченной на гильзу передней крышки с отверстием под шток, штока с проушиной и поршня. В проушине, ввинченной в наружный торец штока, и в проушине задней крышки гидроцилиндра установлены с помощью пружинных колец сферические подшипники типа ШС.

Рабочая жидкость подается в поршневую и штоковую полости гидроцилиндра соответственно через отверстия Б и А.

Герметичное разделение поршневой и штоковой полостей и передача усилия от давления в рабочей полости на шток создается поршнем с манжетами и уплотнительным кольцом. Поршень крепят на внутреннем конце штока гайкой, фиксируемой шплинтом. Перетечки из полости в полость гидроцилиндра предотвращаются по наружной поверхности поршня манжетами, по внутренней — уплотнительным кольцом. Манжеты удерживаются от осевого перемещения по поршню манжетодержателями.

Передняя крышка фиксируется на резьбе гильзы цилиндра контргайкой. Запрессованная в крышке втулка служит направляющей для штока.

Утечкам из штоковой полости гидроцилиндра препятствуют установленное в проточке крышки уплотнительное кольцо, а также манжета и уплотнительные кольца во втулке. От осевого перемещения при движении штока манжета удерживается манжетодержателем. Со стороны наружного торца крышки установлен грязесъемник, удерживаемый гайкой, ввернутой во внутреннюю резьбу крышки.

Рис. 7. Гидроцилиндр: 1 — сферический подшипник, 2 — проушина штока, 3 — грязесъемник, 4, 5, 8, 13 — уплотнительные кольца, 6 — манжета штока, 7, 12 — манжетодержатель, 9 — передняя крышка, 10 — контргайка, И — демпфер, 14 — манжеты поршня, 15 — поршень, 16 — гайка поршня, 17 — шплинт, 18 — шток, 19 — гильза цилиндра с задней крышкой, 20 — кромка крышки, 21 — втулка передней крышки, 22 — гайка грязесъемника

На штоке, рядом с поршнем, установлен демпфер, смягчающий удар поршня в переднюю крышку в конце его полного хода. При подходе к кромке крышки коническая поверхность демпфера при дальнейшем движении штока налево постепенно уменьшает зазор, через который рабочая жидкость выжимается поршнем из штоковой полости в отверстие А. При этом движении поршень затормаживается за счет дросселирования масла через уменьшающуюся щель. Есть и другие демпфирующие (дроссельные) устройства, предназначенные для этой же цели.

На рис. 8 показаны, конструктивные схемы дроссельного устройства, тормозящего шток при подходе поршня к передней крышке гидррцилиндра.

При движении поршня вправо поступающая через отверстие А жидкость, отжимая кромку втулки-манжеты, проходит к поршню. При движении поршня в обратном направлении жидкость вначале проходит свободно. Когда втулка-манжета войдет – в переходное отверстие, кромка манжеты перекрывает его под давлением жидкости. Поршень тормозится при продавливании жидкости через канал дросселя. Интенсивность торможения регулируется винтом дросселя.

Для торможения штока гидроцилиндра при подходе к задней крышке может быть применено устройство, показанное на рис. 8, в.

При движении штока жидкость вначале сливается через отверстия А и Б в крышке гидроцйлиндра и через отверстие В и щель дросселя. Когда хвостовик штока входит в отверстие Д, жидкость сливается в отверстие Б только через щель дросселя, что уменьшает скорость штока и предотвращает удар поршня о крышку.

Рис. 8. Демпфирующие (дроссельные) устройства гидроцилиндров: а, б — схемы работы устройства для торможения поршня при подходе к передней крышке, в — устройство для торможения поршня при подходе к задней крышке, г — устройство с винтовым дросселем, д — выносное дроссельное устройство; 1 — регулировочный винт, 2, 7 — дроссели, 3 — поршень, 4 — манжета поршня, 5 — втулка-манжета, 6, 13, 15 — обратные клапаны, 8, 9 — крышки гидроцилиндра, 10 — втулка, 11, 15 — золотники, 12 — канавка, 14 — пружина золотника

Из крайнего положения поршень может перемещаться быстро и с полным усилием, так как при этом жидкость подается к поршню через отверстие Б и обратный клапан.

На рис. 8, г показано устройство для торможения поршня в конце хода в результате дросселирования жидкости с помощью подвижного винтового дросселя.

В крышке расположена втулка, в которой перемещается золотник. На наружной поверхности золотника нарезана демпферная спиральная канавка. При нагнетании жидкость поступает в цилиндр через каналы Д и Е, либо через обратный клапан и отверстие Ж. Слив до начала торможения идет свободно через каналы Е и Д. Поршень, приближаясь к крышке цилиндра, упирается в золотник и, сжимая пружину, вдвигает его во внутрь втулки. Золотник перекрывает свободный слив из канала Е в канал Д и рабочая жидкость из цилиндра, которая должна идти на слив, продавливается в канал Д через спиральную канавку.

При торможении, по мере приближения поршня к крышке, скорость его должна падать, а следовательно, уменьшается и количество жидкости, поступающей из цилиндра на слив. Расход жидкости, идущей через демпфер, изменяется в этом случае от максимального до нуля (при остановке поршня). Поэтому для поддержания достаточного сопротивления канавка выполнена с переменным поперечным сечением.

Для торможения штока гидроцилиндра применяют также выносные дроссельные устройства, называемые конечными выключателями.

При сливе из гидроцилиндра рабочая жидкость поступает в отверстие и через отверстие направляется в распределитель. Если шток сдвигает золотник, то жидкость сливается через узкую щель К, в результате чего происходит торможение. Обратный клапан служит для свободного прохода жидкости при движении штока от конечного положения в обратную сторону, когда жидкость из отверстия И поступает в отверстие. Из полости Л, образованной крайней проточкой золотника, жидкость отводится через дренажное отверстие М.