21.05.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Что необходимо знать о сварке титана аргоном

- Как правильно подготовиться к процессу сварки титана аргоном

- Как выполняется сварка титана аргоном

- Какие дефекты могут проявиться во время сварки титана аргоном и как их устранить

Среди других металлов титан выделяется малым весом и способностью противостоять коррозии. По этой причине он активно используется в производстве сложных узлов для нужд авиации, судостроения, машиностроения. В этой статье мы поговорим о таком виде обработки, как сварка титана аргоном.

Технология и особенности сварки титана аргоном

Сварка титана является сложной задачей, так как для его расплавления требуется очень высокая температура. Однако при сильном нагреве этот металл становится химически очень активным к входящим в состав воздуха газам.

Далеко не каждый знает, но титан, относясь к самым прочным металлам на нашей планете, достаточно часто встречается в природе – даже чаще, чем, например, цинк или медь. Этот металл тусклого серого цвета плавится при 1700 °C. С технической точки зрения его основная ценность, как мы уже говорили, состоит в высокой стойкости к ржавлению, а также относительно небольшой теплоте при сваривании.

Температура плавления сплавов титана зависит от марки и колеблется в пределах 1470 – 1825 °C. По сравнению с другими разновидностями металлов, они отличаются легкостью (за счет низкой плотности) при высокой прочности, из-за чего их используют в качестве материала для велосипедных рам, деталей гоночных авто. Но нужно понимать, что специфические свойства сплавов превращают их сварку в сложный процесс.

VT-metall предлагает услуги:

Необходимо отметить, что металл может находиться в одной из стабильных фаз, их обозначают латинскими буквами α и β:

- Фаза α представляет собой состояние при температуре окружающей среды, при этом у металла мелкозернистая структура, он полностью инертен к скорости охлаждения.

- Фаза β достигается при температуре от 880 0С: зерно становится крупнее, возникает чувствительность к охлаждению (скорости процесса).

Указанные фазы стабилизируют при помощи добавок и легирующих элементов: O, N, Al (для α) или V, Cr, Mn (для β). По этой причине все титановые сплавы принято разделять на группы в соответствии с использованным типом присадок:

- ВТ1 – ВТ5.1 Это так называемые α-сплавы. Отличаются пластичностью, хорошо свариваются, но их прочность не повышается за счет термообработки.

- ВТ 15 – 22. β-сплавы, которые свариваются хуже, нередко с появлением холодных трещин. На качестве соединения сегментов негативно отражается тот факт, что во время сварки зерна структуры увеличиваются в размерах. Однако термообработка позволяет частично повысить прочность сплава.

- ВТ4 – 8, ОТ4. Группа α + β. Свойства таких промежуточных сплавов зависят от вида и доли использованных добавок.

Стоит более подробно остановиться на свойствах титана, из-за которых возникает сложность сварочных работ:

- плотность 4,51 г/см³;

- прочность 267 – 337 Мпа;

- температура плавления 1668 0С;

- низкая теплопроводность;

- возможность самовозгорания при нагреве до 400 °C и контакте с кислородом;

- окисление углекислотой;

- образование твердых, но хрупких нитридных соединений при нагреве до 600 °C и прямом контакте с азотом;

- способность поглощать водород при достижении 250 °C;

- увеличение зерна при 880 °C и выше.

Повышение температуры до отметки 400 – 500 °C и более является критичным для титана. Сильный нагрев влечет за собой резкое повышение химической активности, из-за чего металл вступает в реакцию с атмосферным воздухом. Все это негативно отражается на прочности сварного шва, образуются гидриды, нитриды, карбиды, пр. Несоблюдение ГОСТа чревато тем, что шов не выдержит даже легкого удара.

Проведенная по всем правилам сварка аргоном обеспечивает прочность шва 0,6 – 0,8 от показателя самого металла.

Для сварных швов действует ГОСТ Р ИСО 5817-2009, он фиксирует качество сварки таких металлов: стали, титана, никеля, их сплавов, максимально допустимые уровни дефектов изделия.

Чистый титан мало используется в производстве из-за недостаточной прочности. Поэтому если речь идет, например, о сварке титана аргоном, подразумевается какой-либо его сплав, иными словами, титан и легирующий элемент.

Титановые сплавы

Сплавы титана имеют температуру плавления от 1470 до 1825 °C, в зависимости от марки. Они обладают выгодным сочетанием легкости (благодаря малой плотности) и высокой прочности, поэтому часто применяются для изготовления таких конструкций, как велосипедные рамы и детали скоростных автомобилей. Сварка титановых сплавов — сложный технологический процесс, поскольку эти материалы имеют ряд специфических свойств.

Далее под словом «титан» будут подразумеваться именно сплавы титана с легирующими присадками — хромом, железом, молибденом, ванадием, вольфрамом и другими.

Как правильно подготовить детали для сварки титана аргоном

Сварка титана аргоном проводится при полной изоляции свариваемых поверхностей от атмосферы, поэтому чаще всего применяются автоматическая или полуавтоматическая технология.

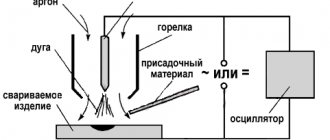

Безусловно, ручная сварка этого металла возможна, но для нее используется специальная горелка с керамическим соплом: через нее под давлением подается инертный газ, аргон, который вытесняет воздух.

На схеме показаны приспособления для защиты шва газом и его подачи в повышенном объеме.

Перед сваркой титана аргоном подготавливают кромки и присадки, поэтому также приводим таблицу разделки кромок.

Необходимо зачистить металлические поверхности стальной щеткой, «шкуркой», обезжирить.

Одним из самых распространенных растворителей для обезжиривания металлических поверхностей является ацетон, но у него резкий запах, он довольно токсичен. Об этом говорит тот факт, что ацетон относится к 4 классу опасности. При вдыхании в течение небольших отрезков времени его умеренных и высоких концентраций появляется раздражение глаз, дыхательных путей, повышенная частота пульса, головные боли, тошнота, рвота и даже возможна клиническая кома.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Поэтому стоит выбирать более безопасные, но эффективные составы для очищения поверхности металла. Один из вариантов – денатурированный спирт, его наносят на металл безворсовой тканью. Это спирт с добавками, из-за которых его употребление в пищу становится невозможным. С одной стороны, они имеют ужасный вкус, а с другой – вызывают рвоту, и даже могут стать причиной слепоты.

Перед соединением детали из титана подвергают травлению смесью соляной кислоты с водой и фторидом натрия в следующей пропорции: 350 мл HCl, 650 мл дистиллированной воды, 50 г фторида натрия. На травление уходит около 10 минут при 60 – 65 °C.

Еще один способ, позволяющий удалить оксидную пленку – это смесь из 2 – 4 % фтористоводородной кислоты и 30 – 40% азотной кислоты. Травление длится 30 секунд, а температура не превышает 60 °C.

После этого металл тщательно шлифуют при помощи наждачной бумаги до № 12, проволочных щеток, шабер. Важно убедиться, что получились ровные края деталей без заусенец и трещин. Аналогично зачищается и присадочная проволока для сварки титана аргоном. Далее пора переходить к сварке.

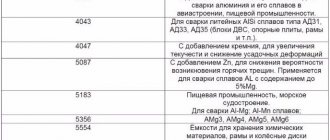

Работа в среде защитного газа аргона ведется с помощью присадочных материалов. Последние делятся на группы по составу (палладий, ванадий, алюминий) и содержащейся в них доле кислорода. В таблице есть характеристики присадок из титана и его сплава:

Очень важно, чтобы прутки и проволока при сварке титана не выходили из-под газовой защиты, так как присадки загрязняются на воздухе.

Аргонодуговая технология требует применения постоянного тока прямой полярности и вольфрамовых электродов. Иногда приходится использовать специальные приспособления, в которые поступает инертный газ, вытесняя воздух.

Возможна сварка титана аргоном при помощи медных, стальных подкладок. В них делают отверстия для подачи газа.

Для соединения труб используют специальные фартуки с разным закруглением, чьи характеристики определяются диаметром трубы.

Полуавтоматическую или автоматическую технологии осуществляют в специальной капсуле, заполненной аргоном либо гелием. Если речь идет о трубах, их не помещают в защитную среду, а герметизируют и заполняют аргоном.

Еще одно немаловажное требование к такой работе – это наличие перчаток на руках, ведь даже чистые руки оставляют на кромке потожировые следы. Последние негативно сказываются на качестве сварного шва.

Основные способы сварки материала

Из-за необходимости защиты шва от вредоносного воздействия окружающего воздуха, а также в связи со склонностью титана и титановых сплавов терять прочность при длительном термическом воздействии широкое распространение получили лишь такие виды сварки материала:

- электродуговая в защитной газовой среде – предполагает быструю проварку шва неплавящимся или плавящимся электродом в камере, заполненной аргоном, гелием или другими инертными газами;

- электрошлаковая сварка – обеспечивает защиту шва тугоплавкими фтористыми флюсами, плавление которых осуществляется низковольтным переменным током;

- электронно-лучевая и лазерная технологии – позволяют проводить сварку в полностью изолированной безвоздушной среде при отсутствии прямого контакта с заготовками, высокая концентрация тепловой энергии гарантирует быструю проплавку и малую ширину шва;

- альтернативные виды – включают сварку титана и его сплавов давлением, трением, взрывом и прочими способами, предполагающими взаимопроникновение стыкуемых поверхностей под действием механических сил.

Ограниченно применяются дуговая сварка под флюсом и контактная точечная сварка титана. Среди их преимуществ – относительная простота, дешевизна и низкая трудоемкость технологий, но качество шва значительно уступает рассмотренным выше методам.

В машиностроении распространена практика сварки изделий из титана или титановых сплавов со сталью. Она осложнена вероятностью возникновения хрупких химических соединений – титанидов железа (FeTi и Fe2Ti). Проблема решается выбором особых режимов проварки шва в среде аргона вольфрамовым электродом, а также методом комбинированных вставок, когда между заготовкой из титана и заготовкой из стали помещается прослойка из бронзы или тантала. Особо сложные соединения требуют совместного использования бронзы и ниобия, которые соединяют в камере с контролируемой атмосферой.

Методы сварки титана аргоном

Сварка титана осуществляется как «холодным» методом, так и методом дугового флюса либо при помощи плазменно-дуговой сварки. Однако наибольшее распространение получил метод сварки титана аргоном, то есть плавлением в изолированной аргоновой среде, так называемая TIG-сварка.

Для соединения деталей крупного сечения применяют метод электрошлаковой сварки аргоном.

Немаловажное значение играет вид сплава. Так, напомним, что титан марки ВТ1-ВТ5 отлично сваривается, хотя не подлежит закалке. Сплавы ВТ15 — ВТ22 свариваются значительно хуже, образуя крупнозернистый, относительно слабый шов, но закалка может повысить его прочность. Остальные виды титановых сплавов считаются промежуточными.

Сегодня используются следующие виды контактной сварки аргоном:

- стыковая;

- точечная;

- роликовая;

- конденсаторная стыковая (для труб).

При работе с использованием флюса в ход идет бескислородный флюс АН-11 или АН-Т2.

Ручная сварка сплавов с титаном аргоном производится постоянным током прямой полярности в пределах 90 – 200 А. Отметим, что этот показатель зависит от толщины соединяемых деталей, калибра электрода и диаметра присадочной проволоки.

Следите за цветом получившегося шва. Если перед вами яркий серебристый шов, все хорошо. Тогда как желтоватый или голубой оттенок говорит, что рано прекращена подача защитного газа. Самый худший вариант – это серые, темно-синие или белесые швы, поскольку их нужно полностью удалять и качественно зачищать стыки для повторного соединения. Для зачистки берут щетку для металла из нержавейки.

Сварка титана и его сплавов со стальными заготовками – особенности процесса

Сваривание стали с титаном позволяет снизить массу получаемых изделий. Но высокопрочных соединений добиться с помощью полуавтомата невозможно. Проблемы также могут возникнуть и при сопряжении титана с нержавейкой полуавтоматической сваркой.

Применяются следующие методы:

- сваривание взрывом;

- диффузионный способ;

- клинопрессовое сваривание труб;

- ультразвуковой;

- контактный.

Нюансы ручного режима сварки титана в аргоне

Добиться прочного шва при сварке титана аргоном удается за счет обеспечения чистоты поверхности деталей и присадки. Другим обязательным условием является правильная настройка сварочного аппарата. При несоблюдении техники сварки аргоном на месте шва всегда появляются сварные дефекты. Прежде чем приступать к работе, выполните продувку и прочистку горелки, защитной насадки. Не забывайте про подкладки для обратной стороны шва – с их помощью можно проверить наличие воздуха в системе.

Сварка ведется без предварительного нагрева. Исключение составляют ситуации, когда возможна влажность, наличие конденсата на титане – тогда нужен нагрев до 70 °C.

При TIG-технологии рекомендуется высокочастотное зажигание для дуги. Когда вы работаете с присадкой, длина дуги равна 1 – 1,5 сечения электрода. Если сварка аргоном производится без присадки, этот параметр соответствует диаметру вольфрамового электрода. Помните, что в царапинах, образующихся на металле при касании вольфрамовых электродов, остаются частицы вольфрама. Когда все работы завершены, затухание дуги должно происходить постепенно, для этого плавно понижайте ток. Защиту сварного шва, околошовной зоны обеспечивают и после выключения дуги, когда температура опускается до 427 °C.

При соединении аргоном тонкостенных деталей зазор между кромками должен составлять 0,5 – 1,5 мм. В этом случае можно не формировать кромки и отказаться от присадочной проволоки. Кстати, последняя должна совпадать по составу с основным свариваемым металлом.

Сварка титана аргоном предполагает такие режимы: если используется вольфрамовый электрод диаметром 1,5 – 2 мм и присадочная проволока диаметром 2 мм, а толщина свариваемых заготовок составляет 2 мм, нужно выдерживать ток 90 – 100 ампер. Повышение толщины металла до 4 мм позволяет варить его током в 120 – 140 ампер. И самое главное, о чем нужно помнить: для работы с титаном и его сплавами используется переменный ток постоянной полярности.

Также есть ряд других существенных условий для качественной сварки титана аргоном:

- Для ручной технологии используется короткая дуга, не допускаются колебания электрода, присадки. Сварщик осуществляет движение вдоль шва.

- Сваривание ведется углом вперед, то есть электрод должен быть направлен в сторону, противоположную направлению движения.

- Угол между присадкой и электродом 90°.

- Присадка подается в сварочную ванну непрерывно.

- После гашения дуги защитный газ продолжает подаваться, обеспечивая охлаждение ниже 400 0С, в среднем на это уходит минута.

Дальнейшее охлаждение металла является гарантией качественного шва. Вы можете определить это по цвету. В норме шов светлый, соломенный, желтый. А вот серый, синеватый или черный говорят об окислении, что плохо сказывается на качестве.

Технология сварки аргоном полуавтоматом или автоматом совпадает с ручной. Единственный нюанс, о котором нельзя забывать – отверстия в сопле горелки. В соответствии с ГОСТ их диаметр равен 12 – 15 мм. Зажигать и гасить горелку рекомендуется на специальных подкладках, планках.

Контактная сварка

В этом случае многое зависит от скорости работы. Практика показывает, что для крупных заготовок, к примеру, предпочтительным будет режим 2 мм/сек. Увеличение данного показателя приведет к снижению прочности заготовки и положительная функция защитного газа будет минимизирована. Неплохой по качеству результат можно получить, если заранее выполнить более глубокую механическую обработку поверхности заготовки. Благодаря зачистке крупнозернистой наждачной бумагой вкупе с легкой фрезеровкой будет обеспечена стабильная и ровная сварка титана. Отзывы также указывают на достижения хороших результатов при контактной сварке в условиях сбалансированной осадки. Ее следует подбирать из следующего расчета: в среднем на 20% выше, чем при обработке углеродистой стали.

Как выполняется автоматическая сварка титана

Для этого используется вольфрамовый электрод. Причем размер отверстий сварочной горелки должен находиться в пределах 12 – 15 мм. Также нужно учесть, что соединение неплавящимся электродом лучше проводить постоянным током прямой полярности.

Высокая активность титана вынуждает зажигать и гасить горелку на специальных планках, вне изделия. Как и при ручной технологии, газ подают еще 1 минуту после гашения дуги, защищая шов и переходную зону от окисления. Далее представлены режимы для автоматической сварки титана аргоном в защитных газах и под флюсом:

| Толщина металла, мм | Диаметр вольфрамового электрода, мм | Напряжение, В | Сила тока, А | Скорость сварки, м/ч | Расход аргона, л/мин | |

| В горелке | В подкладке с обратной стороны шва | |||||

| 0,8 | 1,0 – 1,5 | 8 – 10 | 45 – 55 | 18 – 25 | 6 – 8 | 3 – 4 |

| 1,0 | 1,5 | 10 – 12 | 50 – 60 | 18 – 22 | 6 – 8 | 3 – 4 |

| 1,2 | 1,5 | 10 – 12 | 55 – 65 | 18 – 22 | 6 – 8 | 3 – 4 |

| 1,5 | 1,5 | 11 – 13 | 70 – 90 | 18 – 22 | 9 | 3 – 4 |

| 1,8 | 1,5 | 11 – 13 | 80 – 100 | 18 – 22 | 9 | 3 – 4 |

| 2,0 | 1,5 – 2,0 | 11 – 13 | 110 – 130 | 18 – 22 | 9 | 3 – 4 |

| 2,5 | 2,0 – 2,5 | 11 – 13 | 150 – 180 | 20 – 22 | 9 – 12 | 3 – 4 |

| 3,0 | 2,5 – 3,0 | 12 – 13 | 200 – 220 | 20 – 22 | 9 – 12 | 3 – 4 |

Режимы работы под флюсом:

| Толщина металла, мм | Тип соединения | Сила тока, А | Рабочее напряжение, В | Скорость сварки, м/ч |

| 3 – 5 | Стыковое | 250 – 320 | 24 – 38 | 50 |

| 3 – 5 | Угловое | 250 – 300 | 32 – 36 | 40 – 50 |

| 2 – 3 | Внахлест | 250 – 300 | 30 – 35 | 40 |

Процесс сварки

Условия

- Электрод – вольфрамовый.

- Ток – постоянный, прямой полярности.

- Подача проволоки – непрерывная.

Сварку титана вручную возможна, если получается организовать местную защиту рабочей зоны. Вспоминаем – металл довольно быстро окисляется. Предохранение от этого лицевой стороны обеспечивается газовой струей (аргон + гелий). А как быть с тыльной? Наиболее распространенный вариант – накладки из меди или стали, которые плотно прижимаются к месту стыка свариваемых кромок. Но это применимо, если обрабатываются детали простой конфигурации.

Сложные в этом плане образцы, когда шов довольно часто меняет направление, свариваются в специальных камерах, в режиме полу- или полностью автоматическом. В таком закрытом объеме можно контролировать и поддерживать на необходимом уровне газовую среду. Предварительно рабочие камеры вакууммируются, после чего заполняются аргоном. Мастер ведет сварку в специальном скафандре.

Перед началом операции проверяется качество очистки кромок. Достаточно провести по участкам будущей рабочей зоны салфеткой или тряпочкой белого цвета, чтобы понять, необходима ли еще одна, дополнительная, «финишная» подготовка металла.

Возможные дефекты при сварке титана аргоном и способы их устранения

Единственный способ избежать дефектов при соединении элементов из титана аргоном – это использование лазера, во всех остальных случаях возможны погрешности. ГОСТ определяет, что дефекты появляются вследствие несоблюдения технических условий, нарушения технологии, в результате чего конструкция становится непригодной к использованию.

Согласно ГОСТ, дефекты делятся на такие виды:

- трещины;

- поры;

- твердые образования;

- несплавления;

- неправильный шов;

- другие разновидности.

ГОСТ не допускает наличие трещин-разрывов в шве или прилегающих местах, поскольку они образуют центр разрушения.

Причина появления разрывов обычно кроется в высоком содержании углерода, никеля, водорода, фосфора в расплавленном металле. Сразу скажем, что при соединении лазером отсутствует вероятность образования трещин. Чтобы убрать появившиеся трещины, необходимо засверлить концы дефекта, после чего устранить трещину механическим путем и строжкой, зачистить и сварить участок.

Поры ГОСТ определяет как полости, заполненные газом. Вполне логично, что этот дефект образуется при сварке титана аргоном из-за высокого газообразования. Место с порами ослабляет всю конструкцию, поэтому его переваривают, перед этим зачистив механическим путем.

Твердыми включениями называют инородные металлические и неметаллические вещества, включенные в шов, снижающие его прочность и концентрирующие напряжение. Поэтому место с дефектом полностью вырубают, удаляют строжкой, заваривают.

Несплавления — это отсутствие соединения металла со швом, вызванное нерасплавлением части кромки стыка. Этот дефект может появиться при неправильном выборе формы угла или режима сварки, плохой предварительной обработке кромок. Поскольку несплавления отрицательно влияют на прочность шва, место дефекта вырубают, зачищают, после чего заваривают.

Нарушение формы представляет собой несовпадение формы шва с установленными требованиями. Такой недостаток появляется из-за скачков напряжения в сети, неправильного угла наклона, пр. Он может привести к внутренним дефектам шва, поэтому прибегают к завариванию места тонким швом электродом небольшого диаметра.

Особенности холодной сварки

Отсутствие термического воздействия, при котором наблюдаются, по сути, разрушительные процессы в структуре титана, делают этот способ почти идеальным, но и тут есть свои нюансы. Холодная сварка производится под высоким давлением, которое деформирует кристаллы структуры, в результате смещая их и образуя общий сплав. Непосредственно сварка производится внахлест с помощью специальных зажимных механизмов. Силовое механическое воздействия также отличает этот способ, что требует более высоких финансовых затрат. Есть и другой недостаток, которым характеризуется холодная сварка. Титан, в конструкции которого есть образованные такой спайкой швы, менее надежен и может задействоваться только в конструкциях, не предполагающих высокие физические нагрузки.

Какие еще виды сварки подходят для титана помимо аргона

- Электрошлаковая сварка

В последнее время этот вид соединения элементов из титана активно применяется в промышленности. Например, он используется для сплава ВТ5-1, то есть титана, легированного до 5 % алюминием и до 3 % оловом. Изготовление сплава производится прессованием с прокаткой до тонких листов, или ковкой заготовок с большим сечением.Метод, используемый для крупных сечений, считается очень сложным, но он вполне подходит для электрошлаковой сварки под флюсом АН-Т2 в аргоне. Роль источника переменного тока играет трехфазный трансформатор с жесткой характеристикой.

Для работы с небольшими поковками (60х60 мм) рекомендуются режимы: сила тока 1600 – 1800 А, напряжение дуги 14 – 16 В. В норме расстояние между кромками поковок равно 26 мм, масса засыпанного флюса – 130 г, расход аргона 8 л/мин.

Применение пластинчатого электрода размером 12х60 мм при этих режимах позволяет добиться стабильного процесса и прочного сварного шва. Последний сравним по прочности с основным металлом.

При соединении прессованных профилей крупного сечения электродом толщиной 8 мм получается сварное соединение несколько худшей прочности – 80 – 85 % от показателя основного металла. Эта особенность вызвана использованием пластинчатых электродов из нелегированного сплава ВТ1-1. Поясним, что не рекомендуется работать с легированными электродными сплавами, ведь они не обеспечивают необходимой пластичности соединения из-за большого содержания газов в прессованном металле.

- Контактная сварка

ГОСТ допускает использование данной технологии, так как оптимальная скорость сваривания титана равна 2 – 2,5 мм/сек. Ее превышение повлечет за собой снижение прочности металла, заполняющего зазор. Отметим, что данный показатель очень важен, когда работа идет контактным методом, ведь все операции здесь производятся очень быстро. Не стоит зачищать свариваемые кромки, а тем более фрезеровать их.На практике используются несколько вариантов контактного метода, и все они подходят для работы с титановыми заготовками. А именно речь идет о точечной, линейной и конденсаторной технологии. Для каждой из них подбирают свой режим, который зависит от толщины свариваемых заготовок, давления и диаметра электродов или от габаритов сварочной пластины, времени сжатия, продолжительности прохождения тока через металл. Как вы поняли, этот процесс требует грамотного подбора всех вышеперечисленных параметров.

Далее вы можете ознакомиться с ориентировочными режимами стыковой сварки титана при начальной скорости оплавления 0,5 мм/сек:

Площадь свариваемого сечения, мм Давление осадки, МН/М2 Вылет заготовки из электродов, мм Припуск, мм на Скорость оплавления, мм/сек Сила тока оплавления, А оплавление осадку 150 2,9 менее 25 8 3 6 1,5 – 2,0 250 4,9 – 7,8 25-40 10 6 6 2,5 – 3,0 500 9,8 – 14,7 45 10 6 6 5,0 – 7,0 1000 20 – 24 50 12 10 5 5 1500 29 – 59 60 15 10 5 7,5 2000 39 – 98 65 18 12 5 10 2500 49 – 147 70 20 12 5 12,5 3000 98 – 196 100 22 14 4 15,0 4000 147 – 294 110 24 15 4 20,0 5000 196 – 392 130 26 15 3,5 25,0 6000 343 – 490 140 28 15 3,5 30,0 7000 294 – 490 150 30 15 3,0 35,0 8000 343 – 588 165 35 15 3,0 40,0 9000 441 – 882 180 40 15 2,5 45,0 10000 490 – 981 180-200 40 15 2,5 50,0 Для соединения титановых листов и пластин толщиной до 4 мм подходит точечная и шовная (роликовая) сварка. Высота литого ядра составляет 80 – 90 % от суммарной толщины листов. Ниже представлены приблизительные режимы этого вида обработки:

Толщина листов, мм Диаметр контактной поверхности электрода, МН/м2 Усилие на электродах, Н Продолжительность прохождения тока, с Время сжатия деталей, с Сила тока, А 0,8 4,0 – 4,5 1960-2450 0,1 – 0,15 0,1 7000 1,0 4,5 – 5,0 2450 – 2950 0,15 – 0,2 0,3 8000 1,2 5,0 – 5,5 3150 – 3440 0,2 – 0,25 0,3 8500 1,5 5,5 – 6,0 3935 – 4915 0,25 – 0,3 0,4 9000 2,0 6,0 – 7,0 4915 – 5895 0,25 – 0,3 0,4 10000 2,5 7,0 – 8,0 5895 – 6875 0,3 – 0,4 0,4 12000 Режимы шовной (роликовой) технологии:

Толщина листов, мм Ширина шва, мм Усилие на роликах, Н Продолжительность сварки, с Скорость сварки, м/мин Сила тока, А импульс пауза 0,8+0,8 3,5 – 4,0 2950 0,1 – 0,12 0,18 – 0,20 0,8 – 1,0 6000 1,0+1,0 4,5 – 5,5 3935 0,14 – 0,16 0,24 – 0,28 0,6 – 0,8 7500 1,5+1,5 5,5 – 6,5 4915 0,20 – 0,24 0,3 – 0,4 0,5 – 0,6 10000 2,0+2,0 6,5 – 7,5 6385 0,24 – 0,28 0,4 – 0,5 0,4 – 0,5 12000 2,5+2,5 7,0 – 8,0 7855 0,28 – 0,32 0,6 – 0,8 0,3 – 0,4 15000 Трубы из титана марки ВТ1-2, диаметром 10 – 23 мм и со стенкой толщиной 1,0 – 1,5 мм можно сваривать при помощи конденсаторной стыковой технологии без использования газовой защиты. Перед этим, напомним, осуществляют травление сварных кромок и работают с такими режимами:

Диаметр трубы, мм Емкость, мкф Зарядное напряжение, В Усилие осадки, Н Вылет трубы из вкладышей, мм Коэффициент трансформации 10х1 5000 850 – 900 8935 – 9805 1,0 – 1,5 84 23х1,5 7000 2000 – 2100 22565 – 24035 1,2 – 1,8 84 Оптимальным для труб диаметром 10 мм считается вылет 1 – 1,5 мм, тогда как для труб диаметром 23 мм этот показатель составляет 1,2 – 1,8 мм. При вылете труб менее 0,8 мм происходит выплеск расплавленного металла, а при превышении границы в 2,2 мм смещаются торцы, получается непровар. При усилии осадки менее 20,7 кН тоже получается непровар. Также он возможен при зарядном напряжении менее чем 1900 В, а при напряжении выше 2200 В выплескивается жидкий металл. Оплавление происходит внутри трубы в виде венчика высотой до 1,5 мм и максимальной толщиной 0,3 мм.

- Холодная сварка титана

Эта технология предполагает разрушение кристаллической решетки и образование новой за счет соединения слоев титана, процесс происходит в твердом состоянии на открытом воздухе.Отдельно стоит сказать о работе с белым титаном, поскольку такая сварка ведется под давлением без внешнего нагрева. Соответствующая инструкция позволяет пользоваться технологией при любой температуре воздуха.

При приложении нормальных усилий данный способ соединения титановых листов производится внахлест при помощи зажимов для фиксации. Далее можно приступать к сварочному процессу. После снятия зажимов листы деформируются и прочно скрепляются между собой.

Электрошлаковая сварка

Менее популярный метод, но он может быть эффективнее в работе с отдельными сплавами. Например, при сварке легированного 5-процентного титана с добавками алюминия и олова. В качестве силового источника применяется трехфазовый трансформатор, что свидетельствует о высоких нагрузках в процессе работы. Достаточно отметить силу тока при сварке толстых поковок – в среднем 1500-1600 А. Далее ход операции зависит от того, каким электродом плавится титан. Сварка титана электродом пластинчатого типа с размерами 12х60 мм обеспечивает оптимальное качество шва, который по характеристикам соответствует основной структуре заготовки. В обработке прессованных деталей часто используют такие же электроды, но с диаметром 8 мм. Это решение может показаться оправданным ввиду нетребовательности структуры металла, но прочностные качества шва будут понижены – в среднем 85% от показателя нетронутой структуры.

Особенности технологии

Главной особенностью аргоновой сварки металла является высокая скорость проводимых работ, иначе титан перегревается и становится хрупким. Поэтому основными требованиями являются: непрерывная подача припоя при постоянной скорости 2-2,5 мм/с электрода. При этом важен опыт и мастерство сварщика, движения которого должны быть точны, без отклонений электрода по сторонам.

Технология сварки «вперёд углом», когда движение электрода начинается снизу и идёт вверх до краёв соединяемых деталей по толщине. После окончания сварки аргон подаётся на поверхность шва вплоть до его остывания до 400°C, 1-2 минуты по времени.

Примерный расход аргона на сварочный шов 5-8 л в минуту, на продувание с обратной стороны – 2 л в минуту.

Подготовка материалов перед сваркой

Высокая химическая активность титана при повышенных температурах вынуждает сварщиков создавать специальные условия для обработки – изоляцию от атмосферы.В заводских условиях титановые детали привариваются автоматическим или полуавтоматическим способом на специальных сварочных аппаратах. Для этого используется специальная капсула, заполненная аргоном или гелием, внутри которой проводятся все операции.

Ручным методом варить титановые сплавы можно только с использованием особой горелки с керамическим соплом. Аргон, выходящий из горелки, относится к газам инертного типа с малой химической активностью. Он вытесняет воздух и при нагревании титана до необходимых температур, не выступает с ним в реакцию.

Обратная сторона шва также защищается от взаимодействия с атмосферным воздухом путём накладки к детали медных или стальных пластин. Перфорация плотноприлегающих накладок с подачей аргона снизу повышает качество шва.

Важно! Сварка труб из титана возможна без полного погружения в защитную среду, достаточно заполнить трубу изнутри аргоном и защитить место шва.

Другие моменты, которые необходимо учесть при работе с титаном:

- Требуется обезжиривание и тщательная зачистка поверхности от оксидной плёнки на ширину до 2 см от стыка.

- Качество сварного шва может понизить взаимодействие с кожей рук (пот и жир), поэтому следует работать в перчатках, чтобы не оставить следов.

- Возможно потребуется провести травление титановых деталей (высокая загрязнённость) перед сваркой в течение 10 минут при t 60-65°C в ванне следующего состава: HCl (соляная кислота) – 350 мл; H2O (дистиллированная вода) – 650 мл; NaF (натрия фторид) – 50 мл.

- После травления детали зачищают с помощью проволочной щётки и наждачной бумаги №12, крацовки до тех пор, пока края не станут ровными, без трещин и заусениц.

- Если используется проволока для присадки, она также зачищается.