СТАНКИ МЕТАЛЛОРЕЖУЩИЕ, машины для изготовления частей других машин в основном путем снятия с заготовки стружки режущим инструментом. Многое из того, что производится в результате человеческой деятельности в настоящее время, делается на металлорежущих станках или с помощью машин, изготовленных с применением таких станков. Их спектр очень широк – от строгальных станков с ручным управлением до компьютеризованных и роботизованных систем. Более 500 разных типов существующих металлорежущих станков могут быть подразделены не менее чем на десять групп по характеру выполняемых работ и применяемому режущему инструменту: разрезные, токарные, сверлильные, фрезерные, шлифовальные, строгальные, зубообрабатывающие, протяжные, многопозиционные автоматические и др.

Также по теме:

МАШИНЫ И МЕХАНИЗМЫ

Режущий инструмент того или иного вида (резец, фреза и т.п.) снимает с обрабатываемого (металлического, пластмассового, керамического) изделия стружку примерно так же, как это происходит при чистке картофеля ножом. Материал режущего инструмента должен быть значительно более твердым и прочным, чем материал обрабатываемой детали. Станок оборудуется механизмом, обычно состоящим из салазок, шпинделей, ходовых винтов и столов с поперечным и продольным перемещением, который позволяет перемещать инструмент относительно обрабатываемой детали. На станках с ручным управлением такое относительное перемещение задает оператор, пользуясь маховичками подачи для перемещения суппорта с резцедержателем. На станках с числовым программным управлением (ЧПУ) перемещения задаются программой последовательных команд, записанной в памяти компьютера. Программа включает и выключает приводные механизмы, например электродвигатели и гидроцилиндры, которые осуществляют подачу суппорта с автоматическим регулированием взаимного положения обрабатываемой детали и режущей кромки.

Станки почти всех типов выпускаются как с ручным управлением, так и в варианте с ЧПУ. В механических мастерских бытового обслуживания, в любительских домашних, на машиностроительных заводах чаще всего встречаются разрезные, сверлильные, токарные, фрезерные и шлифовальные станки.

Разрезные станки

Также по теме:

МЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА

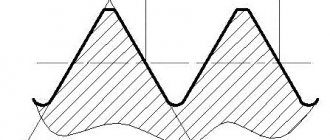

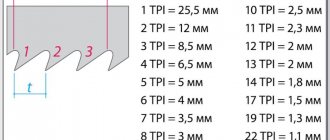

предназначены для разрезания и распиловки сортового проката (прутков, уголков, швеллеров, балок). Режущим инструментом служат сегментная дисковая пила, абразивные диски или ножовочное полотно. Главное движение – вращение диска или возвратно-поступательное движение ножовочного полотна. Автоматические разрезные станки работают на разных скоростях, оборудуются устройствами периодической подачи заготовки и системами двухкоординатного управления рабочим столом.

Деревообрабатывающий станок

В настоящее время купить деревообрабатывающий станок не составит никакого труда. Это довольно распространенное и популярное оборудование.

Его применяют для механической обработки древесины (например, пиления). Основную функцию играет режущий инструмент или специальное устройство для давления.

В качестве сырья – древесина. В результате получаются доски, планшеты, шпон, брусья, различные детали для мебели, судов и многое другое. Прессом называют машины, которые используют метод давления.

Первая модель деревообрабатывающего станка была изготовлена в 1989 году группой изобретательных специалистов.

Сверлильные станки,

пожалуй, наиболее распространенный тип станков. Назначение – просверливание и обработка отверстий, главные движения – вращение и подача режущего инструмента (сверла). Сверло подается вручную или автоматически с переключением скорости подачи и вращения. В зависимости от материала детали и сверла, глубины сверления и диаметра отверстия частота вращения шпинделя может быть постоянной, имеющей ряд фиксированных значений или переменной.

Также по теме:

ЗУБЧАТАЯ ПЕРЕДАЧА

Сверлильные станки более широкого назначения оборудуются рабочим столом с двумя салазками, перемещающимися под прямым углом друг к другу, устройством ЧПУ для перемещения стола и управления подачей сверла и устройствами для автоматической смены сверла. Существуют многошпиндельные сверлильные станки, работающие одновременно с несколькими сверлами, а также применяются сверлильные бабки с несколькими шпинделями, закрепляемые в патроне одношпиндельного станка.

Классификация металлорежущих станков по степени специализации:

По степени специализации металлорежущие станки классифицируются на:

– универсальные. Применяются для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве, а также при ремонтных работах;

– специализированные. Применяются для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве;

– специальные. Применяются для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве.

Токарные станки.

Главным движением токарного станка является вращение заготовки, а режущие инструменты (обычно однолезвийные) регулируемо закрепляются на неподвижной станине. Резец может подаваться по направляющим вдоль или поперек оси шпинделя. Заготовка закрепляется либо в патроне шпинделя, либо в центрах передней и задней бабки. Скорость подачи может регулироваться вручную или автоматически посредством ряда клиноременных или зубчатых передач, приводящих в движение ходовой винт и поперечные салазки суппорта. Скорость вращения заготовки регулируется в широких пределах в соответствии с выбранными режимами резания. Приводной электродвигатель может иметь как фиксированную, так и переменную частоту вращения. На токарных станках (а они составляют основу станочного парка) обычно выполняют операции обработки цилиндрических поверхностей, поперечной обточки и обрезки, нарезания винтовой резьбы и расточки осевых отверстий.

Существуют токарные станки разных видов, типов и размеров. Токарно-револьверный станок, часто применяемый для изготовления одинаковых деталей, снабжается несколькими режущими инструментами, закрепленными в поворотном (револьверном) суппорте. Блок управления револьверного токарного станка с ЧПУ дает команды движения шпинделя, поворота и перемещения револьверных суппортов, перемещения задней бабки. В тех случаях, когда очень велик вес заготовки или ее форма такова, что заготовку легче обрабатывать на горизонтальном столе, применяются большие токарно-карусельные станки. Рабочий стол такого станка вращается вместе с заготовкой, а режущие инструменты подаются либо сбоку, либо с торца заготовки.

Фрезерные станки.

Это универсальные станки с многолезвийным режущим инструментом – фрезой; главное движение – вращение фрезы. Шпиндель вертикально-фрезерных станков, несущий фрезу, вертикален, но его во многих случаях можно устанавливать под углом к заготовке. Движение стола, осуществляемое вручную или с помощью механического привода, точно контролируется по градуированным лимбам на ходовых винтах и по прецизионным шкалам с оптическим увеличением.

Фрезерная оправка (вал, несущий фрезу) горизонтально-фрезерного станка горизонтальна. Стол, на котором закрепляется обрабатываемая деталь с необходимой оснасткой, может быть либо «простым», т.е. с перемещением по трем осям, либо универсальным, т.е. допускающим и угловые повороты.

На станках с ЧПУ предусматривается автоматическое управление перемещением стола и скоростью шпинделя. В некоторых случаях сам шпиндель устанавливается на салазках, допускающих его независимое перемещение в осевом или вертикальном направлении. Станок с ЧПУ такого типа позволяет серийно и с высокой точностью обрабатывать трехмерные поверхности, например, лопастей воздушных винтов и лопаток турбин.

Копировально-фрезерные станки обрабатывают сложные криволинейные поверхности, например, пуансонов и матриц для штампования листового металла, форм для литья под давлением и экструдирования. Индикаторный щуп проходит по фигурному профилю копира, а рабочая фреза передает этот профиль обрабатываемой детали.

Виды станочного оборудования

Современное станочное оборудование специалисты делят на следующие категории:

- станки универсальные общего или широкого назначения;

- оборудование с высокой производительностью;

- станки для специального и специализированного производства.

Универсальные станки имеют наиболее широкое распространение и часто применяются в небольшом мелкосерийном производстве.

Что касается станков с высокой производительностью, то эти агрегаты в основном используются на больших производствах выпускающих массовую продукцию.

Нужно отметить, такое оборудование имеет определенные технологические ограничения, что отражается на их точности. С другой стороны, такие станки обладают большой мощностью и поэтому позволяют резать материал концентрированным способом.

К такому оборудованию относят следующие виды станков:

- токарные;

- гидрокопировальные;

- круглошлифовальные;

- барабанно фрезерные;

- карусельно фрезерные станки.

Специализированные станки являются отдельной группой оборудования, которая была создана на основе станков высокой производительности. Это мощные агрегаты, имеющие дополнительные возможности, что позволяют им выполнять конкретные задачи и операции.

Например, это может быть производство сложных деталей на крупном предприятии. Специализированные станки отличаются высокой стоимостью, так как их разработка требует дополнительных вложений от производителя.

Шлифовальные станки.

Такие станки, главным движением которых является вращение шпинделя шлифовального круга, позволяют обрабатывать детали с высокой степенью точности и чистоты. Обрабатываемая деталь закрепляется на станочном столе, который можно перемещать в разных направлениях при помощи микрометрических винтов. Материалом абразивного круга обычно служит карбид кремния или оксид алюминия, но для обработки закаленной стали применяется карбид бора, а для шлифования стекла и керамики – природный или синтетический алмаз.

Абразивный круг плоскошлифовального станка для обработки плоских поверхностей вращается на горизонтальной оправке над столом, на котором закреплена обрабатываемая деталь. Быстрое возвратно-поступательное перемещение стола в сочетании с более медленной поперечной подачей обеспечивает обработку всей поверхности детали. Цилиндрошлифовальные станки подобны токарным (существует шлифовальная оснастка и для токарных станков). Обрабатываемая деталь вращается, и быстро вращающийся абразивный круг приводится в контакт с ее наружной или внутренней цилиндрической поверхностью; иногда используются два круга, обрабатывающие обе поверхности одновременно. Бесцентровошлифовальный станок предназначен для высокоточной наружной обработки поверхностей стальных валов и труб. Деталь, вращающаяся между двумя подающими кругами и удерживаемая под шлифовальными, медленно подается, пока не будет пройдена вся длина детали. Фасонным шлифованием называется обработка поверхности шлифовальным кругом, имеющим сложный профиль (частично сферический, ступенчатый), который передается детали. Фасонный профиль поддерживается путем «алмазки» шлифовального круга.

Другие станки.

К ним относятся, в частности, строгальные, протяжные и зуборезные станки. Последние предназначаются для нарезания зубчатых колес различных типов – цилиндрических с прямыми и косыми зубьями, конических, шевронных, червячных, – применяемых в современном машиностроении. Протяжные станки используются для точной обработки наружных и внутренних поверхностей любого профиля специальным многолезвийным инструментом, зубья которого за один проход снимают весь припуск.

Многоцелевой станок (обрабатывающий центр) сходен с фрезерным, но имеет больше осей перемещения и всегда снабжается системой ЧПУ. Фрезеровальные центры допускают быстрый переход с одного процесса резания на другой, например с одного сверла на другое или со сверла на метчик (инструмент для нарезания внутренней резьбы). Многоцелевые станки, как правило, рассчитаны на выполнение совокупности таких операций, как сверление, развертывание, нарезание резьбы метчиком, подрезка, торцовое фрезерование, нарезание канавок, расточка и пр. Имеются модели с вертикальными и горизонтальными шпинделями. Многие выпускаемые станки могут выполнять точную обработку одновременно четырех или пяти сторон призматической детали. При обработке сложных деталей, таких, как головка цилиндра или корпус редуктора, требующих выполнения некоторой последовательности разных операций, многоцелевые станки заменяют несколько станков разного типа.

Таблица фигур металлорежущих станков

| Наименование станков | Шифр группы | Шифр типа | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Резервные | 0 | — | |||||||||

| Токарные | 1 | Автоматы и полуавтоматы: | Токарно- Pевольверные | Сверлильно- отрезные | Карусельные | Токарные и лобовые | Многорезцевые и копировальные | Специализи- рованные | Разные токарные | ||

| специализи- рованные | одношпин- дельные | многошпин- дельные | |||||||||

| Сверлильные и расточные | 2 | — | Вертикально- сверлильные | Полуавтоматы | Координатно-расточные | Радиально- сверлильные | Горизонтально- расточные | Алмазно- расточные | Горизонтально- сверлильные | Разные сверлильные | |

| одношпин- дельные | многошпин- дельные | ||||||||||

| Шлифовальные и доводочные | 3 | Круглошли- фовальные | Внутришли- фовальные | Обдирочно- шлифовальные | Специализи- рованные шлифовальные | — | Заточные | Плоско- шлифовальные | Притирочные, полировальные, хонинговальные, доводочные | Разные образивные | |

| Электро- физические и электро- химические | 4 | — | Светолучевые | — | Электро- химические | Электро- искровые | — | Электро- эрозионные, ультрозвуковые прошивочные | Анодно- механические отрезные | — | |

| Зубо- и резьбо-обрабатываю- щие | 5 | Резьбо- нарезные | Зубодолбежные для обработки цилиндри- ческих колес | Зуборезные для обработки конических колес | Зубофрезер- ные для обработки цилиндрических колес и шлицевых валов | Для нарезания червячных колес | Для обработки торцов зубьев колес | Резьбофре- зерные | Зубоотделоч- ные, провероч- ные и обкатные | Зубо- и резь- бошлифоваль- ные | Разные зубо- и резьбо- обрабатываю- шие |

| Фрезерные | 6 | — | Вертикально- фрезерные консольные | Фрезерные не- прерывного действия | Продольные одностоеч- ные | Копироваль- ные и грави- ровальные | Вертикаль- ныебезконсольные | Продольные двухстоеч- ные | Консольно- фрезерные опе- рационные | Горизон- тально- фрезерные консольные | Разные фрезерные |

| Строгальные, долбёжные, протяжные | 7 | Продольные | Поперечно- строгальные | Долбёжные | Протяжные горизонталь- ные | Протяжные вертикальные для протягивания | — | Разные строгальные | |||

| одно- стоечные | двух- стоечные | внутренного | наружного | ||||||||

| Разрезные | 8 | Отрезные, оснащенные | Правильно- отрезные | Пилы | — | — | |||||

| токарным резцом | шлифоваль- ным кругом | гладким или насеченным диском | ленточные | дисковые | Ножовочные | ||||||

| Разные | 9 | Муфто- и трубообра- батывающие | Пило-насекальные | Правильно- и безцентрово- обдирочные | Балансировочные | Для испыта- ния инструментов | Делитель- ные машины | Балансиро- вочные | — | — | |

ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ

Производственная система представляет собой группу станков, последовательно обрабатывающих одну заготовку. Для массового изготовления, например, автомобильных деталей применяются специализированные производственные системы, называемые автоматическими линиями. Такая линия состоит из отдельных станков (фрезерных, сверлильных, расточных), связанных между собой системой перемещения деталей от одного станка к другому. Автоматические линии позволяют удешевить массовое производство однотипных деталей.

Однако в машиностроении преобладают серийное и единичное производства, требующие частой переналадки оборудования. Применение обычных автоматических линий в таких производствах малоэффективно. Основу комплексной механизации здесь составляют групповая технология, станки с ЧПУ, промышленные роботы, автоматические транспортно-складирующие системы. На их базе с применением координирующих компьютеров создаются быстропереналаживаемые автоматизированные комплексы, называемые гибкими производственными системами (ГПС). При изготовлении, например, головок цилиндра дизельного двигателя ГПС способна обрабатывать головки цилиндра от 5 до 100 разных размеров и типов, причем их заготовки могут поступать в случайном порядке.

Классификация, группы, типы и виды металлорежущих станков.

Классификация металлорежущих станков по группам, подгруппам и типам, по классу точности, по степени автоматизации и специализации и массе.

Классификация металлорежущих станков по виду обработки, принятая ЭНИМС

Таблица групп и типов металлорежущих станков

Классификация металлорежущих станков по классу точности

Классификация металлорежущих станков по степени автоматизации

Классификация металлорежущих станков по степени специализации

Классификация металлорежущих станков по массе