Вакуум формовочный станок

После того как матрица готова, ее помещают в вакуум формовочный станок, покрывают АБС-пластиком, стеклопластиком, полиэтиленом, ПВХ, ПЭТ, органическим стеклом или полистиролом. Каждый из материалов индивидуален, но отличается достаточной прочностью и износостойкостью. Затем материал нагревают до определенной температуры, благодаря чему он плавится и обретает форму матрицы.

Следующий этап заключается в охлаждении и обработке изделия. Если требуется, изделие красится и сушится. Кроме того, на изделие по желанию можно нанести изображение методом цифровой печати или оклейки самоклеющейся пленкой. В итоге вакуумная формовка позволяет получить прочное, благодаря отсутствию швов, и объемное изделие любой формы.

Сферы применения вакуумной формовочной машины

Использование оборудования позволяет наладить массовый выпуск отдельной продукции или изделий широкого потребления. Благодаря универсальному применению вакуумно-формовочного станка для пластика, с покупкой оборудования можно начать готовый бизнес. Охват использования включает следующие сферы:

- канцелярские и офисные принадлежности (стаканчики, держатели, футляры, бейджики);

- электрооборудование (корпуса и детали бытовой и компьютерной техники);

- маркетинг (рекламные стенды, объемные буквы, световые короба);

- торговое оборудование (лотки, мини-контейнеры, элементы витрин);

- сувенирная продукция (фигурки, значки, рельефные картинки, подарочные упаковки);

- строительно-монтажные изделия (сантехника, отделочная плитка, светjпрозрачные конструкции).

Вакуум формовочная машина — надежный помощник в производстве

По своим техническим характеристикам вакуум формовочный станок считается универсальным. Потому что с одной стороны он прост в эксплуатации, с другой — эргономичный. Принцип работы также устроен довольно просто: в вакуумную камеру помещается разогретая заготовка и в процессе откачки воздуха при воздействии атмосферного давления заготовка принимает необходимую форму. Сглаживание толщины стенок обеспечивает специальный механизм, которым оборудован станок для вакуумной формовки. А для обеспечения безопасности производства вакуум формовочное оборудование оснащено системой блокировок.

Если необходимо быстрое производство, то вакуум-формовочные машины — прекрасный выбор. Основное их применение состоит не только в формировании, но и в растяжке и фланцевании прозрачных материалов. Подобное формовочное оборудование отличается своими особенностями. Во-первых, вакуум-формовочная машина имеет удобный интерфейс, который прост в использовании. Во-вторых, управление производится в автоматическом режиме, с питанием, отоплением, формовкой, а также резкой и самое главное — укладкой изделия. Вакуумная формовка позволяет изготовить абсолютно любые изделия: начиная одноразовой посудой и заканчивая деталями тюнинга для автомобиля. Все это возможно получить благодаря вакуум-формовочным машинам .

Производство изделий из пластика путем вакуумной формовки

Вакуумной формовкой называется процесс производства серийных или единичных изделий из листовых полимерных материалов путем придания им формы матрицы под воздействием температуры и вакуума. В процессе производства изделия лист пластика нагревается до температуры размягчения и плотно облегает поверхность матрицы за счет создания отрицательного давления.

В серийном промышленном производстве для вакуумного формования изделий применяется современное высокотехнологичное оборудование, осуществляющее процессы разогрева сырья и откачки воздуха в режиме постоянно действующего конвейера.

В качестве сырьевых заготовок могут использоваться практически все полимеры, обладающие свойствами термопластов (полипропилен, полиэтилен, поливинилхлорид, поликарбонат и другие).

Методом вакуумной формовки выпускаются пластиковые изделия для всех направлений и сфер деятельности, в том числе:

- для авиационной, автомобильной и судостроительной отраслей промышленности;

- для производства упаковочной тары и емкостей всех видов;

- для нужд пищевого производства, химической промышленности, медицины;

- для производства бытовой техники, приборов и оборудования;

- для нужд строительства и дизайна.

Технология производства

Особенностью метода вакуумной формовки является возможность протекания производственного процесса с невысоким отрицательным давлением. Такие процессы не требуют наличия мощного оборудования, высокопрочных матричных форм и значительных расходов энергоносителей. Вследствие этого производство считается экономным, а готовые изделия имеют низкую себестоимость.

Широкие возможности для применения автоматизированных производственных процессов позволяют наладить непрерывный цикл изготовления продукции самого различного назначения. Немаловажную роль играет и то, что для формовки используются готовые листовые материалы, не требующие глубокой переработки сырья.

Стандартный метод вакуумной формовки состоит из нескольких этапов, включающих в себя:

- фиксацию заготовки на матрице;

- нагрев полимерного листа;

- предварительное растяжение листа;

- откачку воздуха из матрицы и вдавливание заготовки;

- охлаждение материала;

- извлечение изделия из матрицы;

- окончательную доработку изделия.

Для того чтобы понять, что представляет собой вакуумная формовка пластика, необходимо подробно рассмотреть все стадии производственного процесса.

Фиксация заготовки

Листы полимера крепятся к матрице при помощи зажимной рамы. Фиксирующие элементы должны обеспечивать прижимное усилие, достаточное для удержания листов толщиною до 6 мм. При автоматизированной подаче заготовок на формовку работа подвижных элементов прижимной рамы должна исключать возможность повреждения готового изделия.

Нагрев заготовки

Главной особенностью этого этапа работ является обеспечение равномерного прогрева всего объема заготовки, так как в противном случае плотного прилегания материала к форме матрицы добиться не удастся. В технологии вакуумной формовки для нагрева заготовок применяются, как правило, инфракрасные излучатели и кварцевые лампы.

Общая площадь поверхности заготовки делится на несколько зон, каждая из которых нагревается отдельным элементом, а температура нагрева контролируется при помощи специальных пирометров. Данные о температуре обрабатываются компьютерной системой для своевременной корректировки разницы нагрева различных участков заготовки.

До окончания процесса нагрева лист полимера должен сохранять свое первоначальное положение. Провисание пластика фиксируется фотоэлектрическим сканером, после чего система дает команду, и в аппарат подается воздух для корректировки формы заготовки. Благодаря этому исключается возможность разрыва материала.

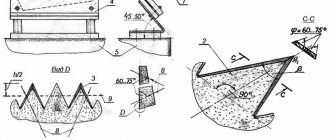

Предварительное растяжение листа

В некоторых случаях в процесс производства включают предварительное растяжение материала, называемое также раздувом. Растяжение выполняется после достижения пластиком рабочей температуры формовки и служит для выравнивания толщины заготовки. Процесс раздува необходим при формовании заготовок на глубоких матрицах со сложной геометрией поверхности.

Откачка воздуха и вдавливание заготовки

После предварительного нагрева и растяжения закрепленной заготовки из аппарата для формовки производится откачка воздуха вакуумным насосом. При снижении давления внутри аппарата полимерный материал, достигший состояния пластичности, начинает облегать форму матрицы.

В зависимости от требований, предъявляемых к конечному продукту, технология вакуумной формовки, может совмещаться с технологией штампования при помощи пуансона. В этом случае помимо откачки воздуха на заготовку сверху воздействует специальная конструкция, профиль которой повторяет поверхность матрицы.

Комбинацией этих методов можно добиться максимальной точности заданных форм деталей, а также обеспечить равномерное распределение полимерного материала по поверхности матрицы, полностью исключив образование складок и участков с различной толщиной.

Охлаждение изделия и извлечение из матрицы

Во избежание повреждения детали при извлечении из матрицы необходимо дождаться полного остывания материала. Если применяемое для процесса вакуумная формовка пластика оборудование оснащено системами воздушного охлаждения, время остывания изделий может быть сокращено на 20-30%.

Для изготовления наиболее ответственных деталей вакуумные матрицы оснащаются системами управления температурными процессами.

Наличие таких систем позволяет добиваться равномерного охлаждения изделия, что способствует повышению его эксплуатационных качеств. Извлечение остывшей детали из матрицы происходит под воздействием создаваемого внутри давления.

Окончательная обработка

Изделие, извлеченное из матрицы необходимо отделить по контуру от излишков полимерного материала. Сформованная деталь может являться полуфабрикатом для дальнейшего сборочного производства. Для этого изделие может разрезаться, в нем могут высверливаться отверстия для крепежных элементов и делаться пропилы для вставок.

Для окончательной обработки материала могут использоваться:

- механический обрезной пресс;

- ленточная пила вертикального или горизонтального типа;

- станок строгально-шлифовальный;

- фрезерный станок;

- сверлильный станок;

- ручной механический и электроинструмент.

polimerinfo.com

Цена вакуумной формовки и оборудования

Стоимость вакуумной формовки на прямую зависит от таких факторов как материал, размер изделия, исходные данные, тираж, а также сложность формовки. Поэтому, если вы хотите знать точную стоимость будущего изделия, то следует учесть все эти нюансы заранее. В этом вам помогут специалисты нашей компании, которые не только грамотно подберут качественные материалы, но и сделают все необходимые расчеты. Так же цена вакуумной формовки зависит от сложности формовки и обработки изделия. При этом аккуратность и профессиональная точность позволит получить изделие высокого качества.

Как правило, чем сложнее изделие, тем оно дороже. Вместе с тем, такая цена оправдана и по большей степени со временем окупается. Это связано с тем, что полученное изделие обладает привлекательной внешностью, получается без швов и склеек, благодаря чему производит должное впечатление и смотрится очень реалистично. Именно это и становится залогом успеха вакуум-формовочной продукции.

Если вас интересует цена на станки и машины для вакуумной формовки, то рекомендуем посетить раздел «Формовочное оборудование», где можете ознакомиться с моделями, техническими характеристиками и стоимостью оборудования для вакуумной формовки.

Концепция бизнеса

Спрос на бамперы, изготовленные на заказ, стабильно высок, чему способствуют сразу несколько факторов. Во-первых, оригинальную деталь от производителя могут позволить себе далеко не все автовладельцы вследствие ее высокой стоимости. Во-вторых, согласно данным статистики, доля иномарок на рынке легковых авто составляет приблизительно 60 процентов. При этом более 30 процентов из них – старше пятнадцати лет. Многие из моделей уже сняты с производства, и достать для них оригинальный бампер нереально, либо сопряжено с большими трудностями. И в-третьих, далеко не всегда причиной замены бампера является его повреждение, частенько владельцы тюнингуют автомобиль, заменяя оригинальную деталь на новую, соответствующую их эстетическим представлениям.

Технология производства

Технология изготовления бамперов довольно проста, и при наличии навыков работы с 3D графикой весь процесс может быть осуществлен одним человеком. Сначала на основе пожеланий клиента создается макет бампера при помощи специализированных компьютерных программ. Затем макет согласовывается и при необходимости корректируется. Следующим этапом является создание матрицы будущего изделия, которую затем вставляют в формовочную машину и под давлением выгибают из пластика бампер нужной формы. Завершающий этап – покраска изделия в нужный цвет (идеально подобрать цвет в тон машине очень тяжело, альтернативой является покраска в контрастный цвет).

Что потребуется для реализации?

Для начала нужно арендовать помещение. В принципе, можно обойтись собственным гаражом, если он есть. В идеале помещение должно быть не меньше 50 квадратных метров (ведь там еще нужно хранить запас сырья) и располагаться неподалеку от СТО, авторынка либо шиномонтажа. Далее покупается формовочная машина, сырье (самым распространенным материалом для изготовления бамперов является пластик), запас красок и лака. Хотя продавать бамперы может и частное лицо, но серьезных объемов продаж можно добиться, только сотрудничая с автосалонами и СТО, а значит потребуется зарегистрировать ИП. Каких-либо разрешений или лицензий для производства не нужно. Из персонала потребуется один или два работника, при необходимости дизайнер для работы с 3D графикой и бухгалтер.

В целях привлечения клиентов желательно провести рекламную кампанию, разместив информацию на автомобильных форумах вашего населенного пункта, также неплохим подспорьем может быть размещение объявлений и/или раздача листовок возле СТО или авторынков.

Финансовые расчеты

Стартовый капитал

| Аренда помещения | 20 000 рублей |

| Закупка необходимого оборудования | 400 000 рублей |

| Несколько матриц бамперов самых распространенных автомобилей(из расчета одна матрица – 100 000р.) | 300 000 рублей |

| Закупка сырья, лаков и красок | 100 000 рублей |

| Рекламная кампания | 20 000 рублей |

| Итого | 840 000 рублей |

Ежемесячные расходы

| Аренда помещения | 20 000 рублей |

| Закупка сырья (по необходимости, цена приведена за 1 тонну.) | 85 000 рублей |

| Зарплата сотрудникам | 50 000 рублей |

| Плата за электроэнергию, мелкие расходы | 5 000 рублей |

| Итого | 160 000 рублей |

Сколько можно заработать?

Точно рассчитать доход, а значит и чистую прибыль от производства бамперов очень сложно, так как слишком много переменных при формировании коммерческой цены за один бампер. Чтоб представлять порядок цифр, приходится опираться на опыт аналогичных стартапов. Добиться показателя чистой прибыли в 100 000 рублей вполне реально.

Сроки окупаемости

Если взять за ориентир цифру в 100 000 рублей чистой прибыли, бизнес окупится менее чем за год. Однако лучше все же перестраховаться и при планировании развития бизнеса рассчитывать «отбить» вложения в срок до полутора лет.