Предназначение

Оборудование применяется для обработки внутренних поверхностей цилиндрической формы. При этом не допускаются отклонения инструмента от центра отверстия. На оборудование выполняют следующие виды работ:

- сверление и расточка отверстий;

- обработка внешних поверхностей заготовок цилиндрической формы;

- снятие фаски, зенкерование, а также развертывание;

- обработка при помощи фрез плоских поверхностей;

- нарезание резьбового профиля;

- измерение деталей.

При помощи станка добиваются рассверливание отверстий в таких приспособлениях, как кондуктора, где необходима высокая точность. При использовании инструмента с алмазной крошкой получают полированные поверхности, при жестком требовании допусков и посадок в сборочных чертежах. Благодаря дополнительным приспособлениям производят замеры и разметку отверстий под острыми углами. При помощи оптических приборов достигается точности обработки и измерения до 0,004 мм.

Устройство и принцип работы

Координатный станок имеет следующую конструкцию:

- рабочий стол, который перемещается в двух направлениях по оси X и Y, на нем закрепляется обрабатываемая заготовка;

- стойка и станина изготавливаются из чугуна высокого качества, на них устанавливают металлические направляющие и панель управления станком;

- траверса;

- расточные головки.

Для выполнения расточки рабочим следует выполнить следующие манипуляции:

- закрепление детали на рабочем столе в специальном приспособлении;

- в конусе шпинделя устанавливается режущий инструмент;

- от размера детали зависит высота расположения траверсы с инструментом.

Для того чтобы установить шпиндель на определенные координаты проводят перемещение стола относительно резца. В промышленности выделяют несколько видов инструмента для координатных станков:

- проходные;

- подрезные;

- канавочные;

- резьбовые;

- сверла;

- зенкера и зенковки;

- развертки.

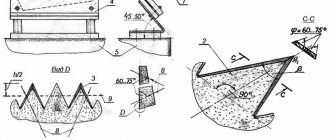

Расточка отверстий (Фото: Instagram / remplazmatsentr)

Разнообразие расточного оборудования

Но не только координатные станки имеют свои особенности, но и другие типы расточного оборудования имеют индивидуальные технические характеристики. Сюда можно отнести и скорость, которая является повышенной, и процедуры, совершающие режущие действия, и небольшие подачи. Все типы станков делятся по своим характеристикам на одношпиндельные и многошпиндельные. Могут они быть и горизонтальными и вертикальными, а также односторонние или же двухсторонние. Алмазные станки можно встретить на различных комбинатах, основное направление которых создание изделий для авиации, автомобилей и сельского хозяйства. Такое оборудование работает только с теми изделиями, которые обрабатываются лишь только при помощи специальных режущих предметов, которые имеют твердосплавные и высокоточные характеристики. Они позволяют разрезать самые разные детали: цилиндрические блоки, двигательные гильзы, необходимые для транспортных средств, блочные головки и шатуны.

Горизонтальные токарные станки являются разновидностями уже известного координатного оборудования. Они различаются движением и расположением шпинделя. Довольно редко используется в настоящее время расточное оборудование.

Технические характеристики

Расточные станки по металлу имеют следующие характеристики:

- номинальные размеры поверхности рабочего стола — от 250х450 мм до 630х1100 мм;

- масса оборудования — от 1500 кг до 7800 кг;

- минимальный диаметр расточки — от 12 мм;

- возможность обработки отверстий — до 250 мм в диаметре;

- масса детали — до 600 кг;

- количество оборотов шпинделя — от 50 до 3000 оборотов в минуту;

- номинальная мощность приводного двигателя — от 2 кВт до 10 кВт.

Электрооборудование, свет, освещение

0 votes

+

Голос за!

—

Голос против!

Среди оборудования своеобразными «аристократами» называют координатно-расточные станки, которые предназначаются для создания самых ответственных деталей — отверстий с небольшими отклонениями их взаимного размещения. На подобных станках имеется специальное отсчетное устройство, при помощи которого можно заготовка относительно инструмента перемещается с погрешностью не больше 0,001 миллиметра, и контролирующее устройство для проверки отклонений размеров на обработанных деталях.

Предназначение координатно-расточного станка

Координатно-расточные станки предназначаются для обработки межцентровых отверстий, расстояние между которыми должно точно выдерживаться от базовых поверхностей в прямоугольной системе координат, без использования приспособлений для направления инструмента.

На подобных станках производится сверление, чистовое фрезерование, растачивание, развертывание и зенкерование отверстий, контроль и измерение деталей, чистовое фрезерование торцов, а также разметочные работы. Станки применяются для проделывания отверстий в корпусных деталях и приспособлениях, а также кондукторах, для которых нужна существенная точность взаимного размещения отверстий, в мелкосерийном, единичном и массовом производстве.

На станках наряду с растачиванием выполняются разметка и проверка размеров, в том числе и межцентровых расстояний. Применяя поворотные столы, которые поставляются со станком, можно обрабатывать отверстия, что заданы в полярной системе координат, взаимноперпендикулярные и наклонные отверстия, а также протачивать торцовые поверхности.

Станок оснащен оптическими отсчетными устройствами, которые позволяют отсчитывать целые и дробные части координатного размера. Так как устройство координатно-расточных станков является соединением измерительной машины и металлорежущего станка, то работая на подобном оборудовании, можно контролировать детали, обработанные на других станках.

При нормальной эксплуатации вертикальный координатно-расточный станок способен обеспечивать точность межцентровых расстояний в системе координат порядка 0,004 миллиметра. Чтобы получить более точное расстояние между центрами отверстий, оснащают координатно-расточный станок устройством цифровой индикации, которое дает оператору возможности произведения установки координат с дискретностью около 0,001 миллиметра.

Классификация координатно-расточных станков

Бывают координатно-расточные станки одно- и двухстоечными. Имеют одностоечные станки в своей конструкции крестовый стол, который предназначается для передвижения заготовки в двух направлениях, которые являются взаимно перпендикулярными. Основным движением здесь являются вращающиеся движения шпинделя, а движением подачи — вертикальное перемещение шпинделя.

Двухстоечные станки в своей конструкции имеют стол, который находится на направляющих. Стол способен перемещать установленную заготовку в направлении координаты Х. При движении шпиндельной бабки ось шпинделя передвигается относительно изделия, установленного на столе, в направлении координаты У. Для опускания и подъема шпиндельной бабки поперечину принято перемещать вниз или вверх по направляющим стоек.

Основываясь на уровне автоматизации, координатно-расточные станки разделяют на станки с ЧПУ, цифровой индикацией и набором координат, а также с автоматической сменой заготовок и инструментов, которые позволяют выполнять разные фрезерные работы с высоким уровнем точности. Зависимо от характера производимых операций, конструктивных особенностей и назначения, координатно-расточные станки бывают универсальными и специализированными. Универсальные станки, в свою очередь, разделяются на горизонтально-расточные и отделочно-расточные. Самым существенным параметром для всех видов станков выступает диаметр расточного шпинделя.

Модели координатно-расчетных станков

Популярные модели координатно-расточных станков в своей конструкции имеют прямоугольный стол с поперечным и продольным перемещением. Предусматривается установочное передвижение шпиндельной бабки. Ускоренное и рабочее перемещение стола в поперечном и продольном направлении проводится электрическими приводами с широчайшим диапазоном регулирования, который позволяет увеличить жесткость и производительность координатно-расточного станка при фрезеровании. Рассмотрим подробнее технические характеристики популярных моделей координатно-расточных станков.

Координатно-расточный станок 2а450

Размеры координатно-расточного станка 2а450, включая ход салазок и стола, — 2670 на 3305 на 2660 миллиметров. Рабочая поверхность стола имеет размеры 1100 на 630 миллиметров. Вес станка, не учитывая массу принадлежностей и электрошкафа, — 7300 килограмм. При работе на данном станке можно достичь наибольшего диаметра сверления в 30 миллиметров и наибольшего растачиваемого отверстия в 250 миллиметров при использовании изделия с максимальным весом в 600 килограмм. Частота вращения шпинделя достигает 50-2000 оборотов в минуту, скорость передвижения изделия при фрезеровке доходит 30-200 оборотов в минуту. При использовании координатно-расточного станка 2а450 мощность электродвигателя достигает 4,5 вКт, частота вращения – 1800 оборотов в минуту.

Координатно-расточный станок 2д450

Координатно-расточный станок 2д450 имеет такие размеры (с ходом салазок и стола) — 3305 на 2705 на 2800 миллиметров. Рабочая поверхность имеет габариты 1100 на 630 миллиметров. Вес станка без электрошкафа и необходимых принадлежностей – 7800 килограмм. Наибольший диаметр расточки отверстий составляет 250 миллиметров, при этом возможно использование изделия с весом до 600 килограмм. В минуту число оборотов шпинделя составляет 50-2000. Мощность установленного на станке электродвигателя — 2 вКт, частота вращения – 700 оборотов в минуту.

Координатно-расточный станок 2в440а

Габариты координатно-расточного станка 2в440а, в том числе хода салазок и стола, — 2520 на 2195 на 2430 миллиметров. Длина рабочей поверхности стола составляет 800, а ширина — 400 миллиметров. Масса станка с выносными принадлежностями составляет 3630 килограмм. При использовании координатно-расточного станка 2в440а возможно достижение максимального диаметра сверления в сплошном материале 25 миллиметров и максимального диаметра расточки в 250 миллиметров при использовании изделий с наибольшим весом в 320 килограмм. Предел частоты вращения шпинделя доходит в минуту до 50-2000 оборотов, мощность электродвигателя составляет 2,2 вКт, частота вращения – 800 оборотов в минуту.

Координатно-расточный станок 2431

Модель 2431 имеет габаритные размеры – 1900 на 1445 на 2435 миллиметров и вес без электрооборудования – 2510 килограмм. Масса электрооборудования к координатно-расточному станку 2431 составляет 420 и комплекта принадлежностей 380 килограмм. Габариты рабочей поверхности стола – 560 на 320 миллиметров. При использовании данной модели достигается максимальный диаметр сверления в 18 миллиметров и максимальный диаметр расточки в 125 миллиметров при применении изделий с наибольшим весом в 250 килограмм. Предел частоты вращения шпинделя в минуту составляет от 75 до 3000 оборотов, общая мощность электродвигателей составляет 2,81 вКт, мощность главного двигателя 2,2 Квт.

Координатно-расточный станок 2421

Габариты координатно-расточного станка 2421 составляют — 900 на 1615 на 2207 миллиметров. Рабочий стол имеет размеры 450 на 250 миллиметров. Масса станка с комплектом принадлежностей составляет 1610 килограмм. Используя данную модель, можно достичь максимального диаметра сверления в сплошном материале 12 миллиметров и максимального растачиваемого отверстия в 80 миллиметров при использовании изделий с наибольшим весом в 150 килограмм. Частота вращения шпинделя составляет от 135 до 3000 оборотов в минуту. Мощность электродвигателя — 10 вКт.

Таким образом, координатно-расточные станки выполняют самую ответственную функцию – проделку отверстий и контроль их отклонений. Станок оснащен устройством цифровой индикации, которое дает возможность оператору устанавливать координаты с дискретностью 0,001 миллиметра, а также отсчетными устройствами для отсчитывания целой и дробной части координатного размера.

Разновидности

Координатно-расточные станки по типу конструктивного исполнения бывают двух видов:

- Одностоечные. Заготовка в оборудовании закрепляется на рабочем столе, который перемещается по горизонтали в двух направлениях. При этом режущий инструмент устанавливается в шпиндель и двигается вертикально.

- Двухстоечные. Как и аналог имеет стол с возможностью крепления обрабатываемой заготовки, двигается только в продольном направлении. Применяемая в конструкции траверса имеет направляющие для перемещения шпинделя с инструментом по горизонтали и вертикали.

По автоматизации станка различают:

- установленные индикаторы, возможность набора координат для обработки;

- применение числового программного управления;

- приспособление для автоматической замены режущего инструмента в зависимости от условий обработки;

- возможность синхронизации с блоком программного управления рабочего стола, где закрепляется заготовка.

Размеры оборудования зависят от диаметра шпинделя.

Одностоечный координатно-расточный станок (Фото: Instagram / rage_83)

Кинематическая схема координатно-расточного станка 2450

Кинематическая схема координатно-расточного станка 2450

Движения в станке.

- Движение резания — вращение шпинделя с инструментом

- Движения подач — осевое перемещение шпинделя, продольное и поперечное перемещение стола

- Вспомогательные движения:

- ручное вертикальное установочное перемещение шпиндельной бабки;

- установочное перемещение стола в продольном и поперечном направлениях;

- ручное вертикальное перемещение гильзы со шпинделем.

Движение резания

Привод движения резания состоит из электродвигателя, плоскоременной передачи и двойного перебора (рис. 74).

От электродвигателя постоянного тока мощностью 2 кВт с бесступенчатым изменением скоростей в диапазоне 1 : 4, через угловую ременную передачу 150—220 вращение сообщается полому-валу, находящемуся на шпинделе III и несущему на себе шестерню 26.

Верхние числа оборотов сообщаются шпинделю III при включенной муфте М1. Две другие ступени скорости осуществляются при выключенной муфте M1 через перебор, имеющий двойной подвижный блок шестерен Б1.

Для включения первой ступени перебора блок Б1 смещается вверх так, что его венец 17 зацепляется с колесом 69, закрепленным на полом валу II. а муфта М1 выключается. Вращение от приводного шкива 220 передается шестерням 26—60, валу I и далее шестернями 17—69 полому валу II, связанному со шпинделем шлицевым соединением.

Вторая ступень перебора включается при смещении блока Б1 вниз, когда его венец 44 входит в зацепление с шестерней 42. Вращение от приводного шкива 220 передается шпинделю шестернями 26—60, валом I и шестернями 44—42. В этом случае муфта М1 также должна быть выключена.

В пределах каждой ступени числа оборотов шпинделя III плавно изменяются электродвигателем. Наименьшее число оборотов шпинделя nmin может быть определено из выражения:

nmin = 700·(150/220)·0,985·((26·17) / (60·69)) = 50 об/мин

Движения подач

Подача шпинделя заимствуется от полого вала II, от которого движение передается через шестерни 43—86, вал IV, вариатор с раздвижными конусами и стальным кольцом, вал V, червячную передачу 2—32, вал VI, конический реверс 28—28—28, управляемый муфтой М2, вал VII, червячную передачу 1—56, фрикционную муфту М3, вал VIII и реечную шестерню 15, находящуюся в зацеплении с рейкой т=3 мм, закрепленной на гильзе шпинделя.

Механический вариатор с раздвижными конусами и стальным кольцом обеспечивает бесступенчатое изменение скоростей подачи шпинделя в диапазоне 1 : 4. Минимальное передаточное отношение вариатора равно 1/2, а максимальное — 2. Наименьшая подача шпинделя smin определяется из выражения:

smin = 1·((43·1·2·28·4) / (86·2·32·28·56))·3,14·3·15 = 0,04 мм/об

Механическая подача стола в продольном и поперечном направлениях, используемая при тонком фрезеровании, осуществляется реверсивным электродвигателем мощностью 0,4 кВт. Движение передается через цепную передачу 16—50, перебор 20—84 и 14—90 (при правом положении муфты М4, вал X, шестерни 28—50—50, червячные и реечные передачи.

Для осуществления продольной подачи включается муфта М5. при этом вращение сообщается валу XI, червячной передаче 1—55, валу XII и реечной шестерне 14, находящейся в зацеплении с рейкой m=2,5 мм, прикрепленной к продольным салазкам стола. Поперечная подача стола включается муфтой М6, при этом цепь движения аналогична предыдущей: приводится в движение вал XIII, червячная передача 1—55, вал XIV и реечная шестерня 14, зацепляющаяся с рейкой m = 2,5 мм, прикрепленной к поперечным салазкам стола.

Величина s продольной и поперечной подач стола определяется из зависимости:

s = 2800·((16·20·14·28·1) / (50·84·90·50·55)) ·3,14·2,5·14 = 37 мм/мин

Вспомогательные движения

Для сообщения столу быстрых перемещений муфта М4 включается влево, при этом движения передаются столу непосредственно от вала X, минуя перебор. Скорость быстрых перемещений стола s6 в продольном и поперечном направлениях равна 1000 мм/мин..

Для ручного установочного перемещения стола в поперечном направлении служит маховичок Мх5 вращение от которого передается через шестерни 24—58, вал XV, винтовые колеса 15—21, вал XIII и червячную передачу 1—55 реечной шестерне 14. Поворотом маховика Мхз по аналогичной кинематической цепи стол перемещается в продольном направлении.

Ручное установочное перемещение шпиндельной бабки достигается поворотом маховичка Мх4, через червячную передачу 1—18. конические колеса 17—17 и реечное колесо 36, находящееся в зацеплении с рейкой m=3 мм, прикрепленной к корпусу бабки.

Быстрое ручное перемещение шпинделя достигается вращением рукояток Р при включенной муфте М3.

Ручное точное перемещение шпинделя осуществляется маховичком Мх1 при нейтральном положении муфты М2 через конические колеса 17—34, вал VII, червячную передачу 1—56, муфту М3 и реечную передачу.

Принцип выбора

При покупке оборудования следует учитывать следующие параметры:

- допустимый размерный ряд обрабатываемых деталей;

- массу станка;

- диапазон внутренних отверстий;

- количество оборотов шпинделя с инструментом в минуту;

- величину, массу заготовки;

- мощностные показания приводных двигателей по всем направлениям движения элементов оборудования.

Преимущества и недостатки

Достоинства:

- повышенная точность обработки заготовки в отличие от аналогов;

- увеличение производительности станка при использовании блока ЧПУ;

- использование в промышленности с возможностью монтажа оборудования в линиях серийного производства;

- защита рабочей зоны;

- получение отверстий сложных форм, при использовании программных координат;

- небольшие размеры;

- в промышленности данный аппарат способен заменить несколько станков.

Недостатки:

- высокая стоимость;

- сложный ремонт и обслуживание координатно-расточных станков, в результате чего требуется привлекать обученный персонал.

Высокоточное оборудование (Фото: Instagram / stan.samara)

Производители и стоимость

Выпуском данного оборудования занимаются несколько компаний среди которых:

- ЗАО «Стан-Самара». Основано в 1991 году, параллельно на предприятии производят оборудование для шлифования.

- ОАО МЗКРС. Расположено в Москве, основано в 1942 году.

- Зарубежная модель Newall. Особенностью производимого оборудования считается размеры стола 380х530 мм.

- WKV, а также WHN.

При покупке координатно-расточных станков потребитель должен быть готов к затратам. Стоимость оборудования зависит от технических параметров и изменяется от 150000 рублей до 1500000 рублей.

Конструкция и характеристика работы основных узлов координатно-расточного станка 2450

Схема действия основных координатно-расточного станка 2450

В инструментальном производстве находят одинаковое применение все три конструкции станков. Рассмотрим наиболее совершенный — станок третьей конструкции. Это — координатный разметочно-сверлильный и расточный станок модели 2450 с оптическим отсчетом перемещений.

По характеру движений основных частей такой станок (фиг. 93) подобен вертикально-фрезерному станку, но имеет еще одно дополнительное движение — вертикальную подачу шпинделя. Он состоит из станины 1 с установленным на ней электродвигателем, шпиндельной коробки 2, шпинделя 3, рабочего стола 4, его салазок 6Т механизма для продольных и поперечных перемещений рабочего стола и устройств для отсчета этих перемещений. Число оборотов шпинделя станка может изменяться в пределах от 50 до 1900 оборотов в минуту, а его автоматическая вертикальная подача от 03 до 0,18 мм на один оборот. И число оборотов, и подача шпинделя регулируются бесступенчато.

Отсчет перемещений стола

В данной конструкции наибольшую сложность и интерес представляют устройства для перемещений рабочего стола и отсчета их величины. Поперечное перемещение рабочего стола производится специальным электродвигателем или маховичками 11 и 12. От них движение передается червячной паре 14 и шестерне 15, расположенным на станине. Червячная передача и шестерня передвигают салазки с помощью установленной на них зубчатой рейки 16. Подобное же устройство служит и для продольных перемещений. Oho также состоит из червячной передачи 17, шестерни 18 и зубчатой рейки 19, соединенной с рабочим столом. Этот механизм приводится в движение от электродвигателя или от упомянутых выше маховичков 11 к 12.

Однако задача состоит не только в том, чтобы передвинуть стол на какое-то строго определенное расстояние. Необходимо иметь возможность произвести и точный отсчет величины этого перемещения. Такие отсчеты производятся по счетчику поперечного перемещения 10 и счетчику продольного перемещения 13. Счетчики указывают целые миллиметры и их половины с помощью цилиндрической измерительной линейки 21 для поперечного перемещения и линейки 22 для продольного перемещения, осветительных устройств 20 и 7 и оптических систем с окулярами 9 и 8, доводящих точность отсчета до тысячных долей миллиметра. Измерительные линейки представляют собой длинные полированные валики из нержавеющей стали, на поверхности которых нанесена точная и тонкая винтовая линия с шагом, равным 2 мм. Параллельные пучки света, выходящие из осветительных устройств 7 и 20, попадают на зеркала 8 и 9, освещают винтовую линию линеек и несут ее изображение через призмы и линзы в окуляры оптических систем. В окулярах видны два параллельных штриха и увеличено в 60 раз изображение небольшого участка винтовой линии измерительной линейки.

Перемещение стола

Посмотрим, как осуществить перемещение стола на заданную величину.

Предположим, что необходимо его передвинуть на 241,125 мм. Прежде всего нужно установить фактическое положение стола. Для этой цели риски оптического устройства устанавливают так, чтобы винтовая линия, видимая в окуляр, оказалась посредине между этими рисками. Затем перемещают стол до тех пор, пока счетчик не покажет разницу, равную 241 мм. После этого с помощью делительного барабанчика 5 и его нониуса повертывают цилиндрическую измерительную линейку на 0,125 мм и, глядя в окуляр, вновь перемещают стол маховичком 11, пока изображение винтовой линии не окажется между рисками окуляра. В результате стол окажется передвинутым на заданную величину.

Ошибки в расстоянии между осями отверстий, расточенных на описанном станке, не превышают ± 0,01 мм.

Приспособления

Координатные станки снабжаются различными приспособлениями, придающими им широкую универсальность. Основными приспособлениями, которые имеются на координатных разметочно-сверлильных станках, являются:

- a. круглый делительный стол для обработки отверстий, расположенных по окружности

- b. круглый универсальный стол для обработки отверстий, расположенных наклонно к опорной поверхности детали.

Все координатные разметочно-сверлильные и расточные станки требуют особо бережного отношения, тщательно предохраняются от порчи, резких колебаний температуры и пыли. С этой целью они устанавливаются в особых закрытых и теплых помещениях.

Изготовление своими руками

При сборке станка в домашних условиях рекомендуется применять подручные материалы высокого качества.

Направляющие элементы

При самостоятельном изготовлении допускается использовать втулки и стержни круглой формы. Недостатком самоделки может стать преждевременный износ. Применение оригинальных направляющих приведет к высоким затратам.

Настройку расстояния между салазками и рабочей поверхностью производят при помощи винтов. Движение по направляющим осуществляют при помощи системы привода.

Разработчики оборудования рекомендуют использовать устаревшие печатные машинки, так как они изготовлены из стали высокого качества. Их следует аккуратно разобрать, снять каретку и направляющие со всеми вспомогательными элементами. Каждую каретку используют отдельно, чтобы обеспечить движение в двух направлениях.

Старая печатная машинка (Фото: Instagram / yulekmoto)

Привод

Для обеспечения движения стола необходимо применять электродвигатель с подшипниковым узлом. Передается движение при помощи винта.

Кардан

Изготавливается из бронзовой втулки необходимого размера. На валу двигателя и трубке сверлят отверстие и закрепляют между собой при помощи спиц от велосипедного колеса или иглы от подшипников. После соединения с валом мотора рекомендуется смазать место стыка.

Ходовой вал

В качестве данного элемента могут применяться стержни из стали, прошедшей термическую обработку. Предварительно необходимо нарезать резьбу на поверхности заготовки. При этом используется стандартный шаг.

Разрезная гайка из бронзы

Данную деталь следует закрепить на движущихся частях оборудования. Изготавливается из бронзового бруска, в котором сначала сверлят отверстие, а затем нарезают резьбу. Перед использованием рекомендуется полностью провернуть гайку.

Эксплуатация

Для предотвращения несчастных случаев следует соблюдать требования безопасности:

- при замене инструмента на высоте необходимо использовать закрепленные площадки;

- установку режущего инструмента проводить при полном останове шпинделя;

- резец подводить к заготовке на малой скорости, чтобы избежать поломки приспособления;

- запрещается приближаться на опасные расстояния к шпинделю при обработке;

- закреплять инструмент необходимо специальными приспособлениями;

- заготовки должны быть жестко закреплены на рабочем столе.

При соблюдении требований безопасности во время работы на координатно-расточном станке предотвращается возникновение несчастных случаев.

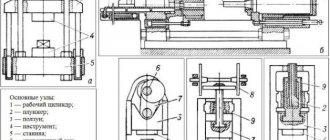

Узлы координатно-расточного станка 2450

Узлы координатно-расточного станка 2450

Механизм переключения

На рис. 75, а изображен механизм переключения скоростей шпинделя, который состоит из маховичка 11, конической передачи 9—10, зубчатых колес 1—2, барабана 4 с двумя криволинейными пазами а и б и рычагов 5 и 8, переключающих блок шестерен Б1 и муфту М1 (рис. 74).

На левых концах каждого из рычагов 5 и 8 (рис. 75, а) имеются пальцы с роликами 3, входящими в соответствующий криволинейный паз а пли б барабана 4: на правых концах рычагов, на эксцентриковых пальцах 7 насажены сухари переключения 6, входящие соответственно в кольцевые проточки блока Б| и муфты M1 (рис. 74). Наличие эксцентриковых пальцев дает возможность отрегулировать положение блока шестерен Б\ так, чтобы при его перемещении зацепление зубчатых венцов с зубьями шестерен происходило по всей длине, а ход муфты М1 — до полного сцепления.

Форма пазов а и б на барабане 4 (рис. 75, а) и их взаимное расположение обеспечивают точно определенное положение блока 4. Поворот барабана осуществляется маховичком 11, расположенным на левой стенке корпуса коробки скоростей, через коническую зубчатую передачу 10—9 и шестерни 1—2.

Маховичок 11 имеет три фиксированных положения: одно из них соответствует настройке па самый высокий диапазон чисел оборотов шпинделя, второе — на средний и третье — на низший диапазон.

При первом положении маховичка 11 муфта M1 (рис. 74) включается, а блок Б1 находится в нейтральном положении; во втором и третьем положениях маховичка 11 (рис. 75, а) муфта М1 (рис. 74) выключается, а блок Б1 вводится в зацепление своим верхним или нижним венцом соответственно с шестерней 69 или шестерней 42.

Вариатор

На рис. 75, б изображен механизм бесступенчатого изменения величины вертикальной подачи шпинделя. Механизм состоит из фрикционного вариатора с раздвижными конусами и стальным кольцом и управляющего устройства. Вариатор заимствует движение от шпинделя станка через цилиндрические шестерни 8—9. Шестерня 9 закреплена на ведущем валике 10 привода подачи. Фрикционный вариатор выполнен в виде четырех конусов 2, 3, 11 и 12 и стального кольца 4. Конусы 2 и 11, расположенные по диагонали, жестко закреплены на валах 6 и 10 и не имеют возможности перемещаться в осевом направлении. Конусы 3 и 12 смонтированы на шариковых подшипниках, запрессованных в подвижные стаканы 5 и 13. Оба стакана имеют пазы; в паз стакана 5 входит выступ а поводка 7, а в паз стакана 12 — выступ б поводка 14. При перемещении поводков 7 и 14 вдоль оси конусы 3 и 12 также будут перемещаться в осевом направлении, причем при перемещении поводков вниз конусы 3 и 2 сближаются, а конусы 11 и 12 расходятся. При перемещении поводков вверх конусы 3 и 2 расходятся, а конусы 11 и 12 сближаются.

При любом положении конусов стальное кольцо 4 всегда находится в контакте с ними, однако при их перемещении меняется место контакта на образующих конусов, изменяя передаточное отношение привода в пределах от 1/2 до 2.

Изменение передаточного отношения вариатора осуществляется поворотом маховичка 19, а требуемая величина подачи устанавливается по градуированному лимбу 20, кинематически связанному с валом маховичка 19 парой зубчатых колес 18—1. При повороте маховичка 19 через конические шестерни 17 и зубчатое колесо 16 приводится во вращение шестерня-гайка 15, которая связана с резьбовым хвостовиком поводка 14; последний при вращении шестерни-гайки перемещается вместе с поводками 7 и 14 вдоль своей оси вверх или вниз, и выступы а и б соответственно перемещают подвижные конусы 3 и 12 вверх или вниз, изменяя передаточное отношение вариатора.

Число оборотов шпинделя станка настраивается маховичком 9 (рис. 73) по шкале тахометра 22 (рис. 75, б), кинематически связанного с валом 10 винтовой зубчатой передачей 21. Вал 10 приводится в движение от шпинделя станка.

Механизм управления

На рис. 75, в изображен механизм включения и выключения механической подачи шпинделя. Механизм состоит из рукояток включения 1, реечного стержня 2, муфты с разрезным кольцом 3 и сухаря 4. Каждая из рукояток 1 на утолщенной части снабжена зубчатым сектором б, находящимся в постоянном зацеплении с круглой рейкой реечного стержня 2.

При выключенном положении механизма, когда рукоятки 1 отведены, червячное колесо 12, приводимое в движение червяком 8 вращается вхолостую, не сообщая движение валику 5 и реечной шестерне 6.

Для включения механической подачи шпинделя рукоятки / поворачивают на себя, при этом стержень 2 смещается вправо и своим вырезом а вводит сухарь 4 в разрез кольца 3, заклинивая этим червячное колесо 12 на валу 5. В этом случае червяк 8, вращая червячное колесо 12, вал 5 и реечную шестерню 6, находящуюся в зацеплении с рейкой, прикрепленной к гильзе 7, сообщает шпинделю вертикальную механическую подачу.

Ручное точное вертикальное перемещение шпинделя осуществляется поворотом маховичка 11 через конические шестерни 10—9, червячную передачу 8—12 и реечный механизм при включенном положении рукояток 1.

Вследствие того, что рукоятки 1 непосредственно связаны с валом 5 при выключенной механической подаче, можно быстро осуществлять ручное перемещение гильзы 7 путем поворота рукояток 1, вала 5 и реечной шестерни 6, связанной с рейкой.