Назначение

Инструкция является руководством по пайке сталей: конструкционных, коррозионностойких (нержавеющих) и жаропрочных высокотемпературными твердыми серебрянными припоями ПСр40; ПСр МИН63; ПСр21,5; и медными припоями ВПР1; ВПР4 и их импортными аналогами газовыми горелками, а также в камерных печах и печах с вакуумной средой.

Оборудование и материалы

2.1 Горелка газовая ГОСТ 1077-79 2.2 Электропечь камерная с температурой до 1300 градусов 2.3 Вакуумная печка типа СНВ 2.4 Необходимые приспособления для установки и фиксации деталей 2.5 Ацетон ГОСТ 2603-79 2.6 Аргон чистый класса «А» ГОСТ 10157-79 2.7 Пинцет

ТВЕРДЫЕ ПРИПОИ И ФЛЮСУЮЩИЕ ВЕЩЕСТВА

3.1 Для пайки применять припои, указанные в табл.

| Марка |

припоя

19746-74

3.2 Термообработка припоя производится в случае целесообразности, если припой недостаточно пластичен. 3.3 Для пайки применять перечисленные виды флюсов: • ПВ200 для пайки припоями ПСр21,5 и ВПР1; • ПВ201 для ПСр40 и ПСрМИН63; • Калий тетрафторборат (КВF2) ГОСТ 9532-75 для пайки ПСр21,5 и ВПР1 в нейтральной среде.

4 ПОДГОТОВКА ПОВЕРХНОСТИ ДЕТАЛЕЙ И ПРИПОЯ

4.1 Размер зазоров должен быть, как правило, от 0,7 до 0,15мм для соединений типа «телескоп» и до 0,2 мм для других соединений (нахлесточных, стыковых, тавровых) Допускается уменьшение зазора в соединении типа «телескоп», если это вызвано особенностями конструкции узла. 4.2 Поверхности, подлежащие пайке, должны быть доведены до шероховатости не ниже 2,5. 4.3 На цементированных изделиях, после снятия медного покрытия, поверхности под пайку должны быть зачищены механически до чистого металла. 4.4 Наличие фаски в месте формирования галтели при печной пайке необходимо исключить. Кромки разделки в которой размещается паяемая деталь, должны притупляться радиусом ±0,1 мм. 4.5 Присутствие цветов побежалости и коррозии на паяемых поверхностях узлов после мех. обработки не допускается 4.6 Детали, поступающие на пайку, должны быть промыты. 4.7 Непосредственно перед пайкой обезжирить детали, входящие в узел и припой в ацетоне или другом растворителе и посушить на воздухе 10-15 мин. Сборку после данной процедуры проводить пинцетом или пользоваться х/б перчатками.

5 ПОДГОТОВКА ОБОРУДОВАНИЯ И ОСНАСТКИ

5.1 При пайке в камерной печи в аргоне внутренняя поверхность контейнера должна быть очищена от грязи и очищена путем промывки ацетоном или др. растворителем. 5.2 Вакуумная печь перед загрузкой узлов под пайку должна быть очищена от грязи и масла согласно руководству по эксплуатации. 5.3 Оснастка должна быть перед пайкой промыта в ацетоне или др. растворителе. В случае наличия рыхлых окисных пленок допускается обдувка оснастки электрокорундом или гидрохонингом. 5.4 При пайке в нейтральной среде перед запуском аргона в печь систему трубопроводов продуть аргоном. Смена баллонов в процессе пайки запрещается.

6 СБОРКА

6.1 Сборку узлов производить в приспособлениях обеспечивающих требуемое положение деталей и исключающих напряжения в зоне пайки. 6.2 Фиксацию припоя производить на машинах контактной сварки при помощи сварочного пистолета или сварочных клещей.

7 ПАЙКА

а) Пайка газовой горелкой 7.1 Развести флюс в Н2О или в спирте до пастообразного состояния, затем покрыть соединяемые поверхности. 7.2 Припой покрыть флюсом, разведенным в Н2О или в спирте и обсыпать порошком флюса В процессе нагрева необходимо наблюдать за тем, чтобы поверхность металла у места зазора не оголялась от флюса и, при необходимости, делать подсыпку порошка флюса. 7.3 Нагреть паяемый участок до температуры, указанной в таблице выше. Температура при пайке контролируется зрительно по началу плавления припоя. Нагрев зоны соединения производить равномерно по всей длине соединения, не допуская перегрева. При пайке деталей с разной толщиной стенок прогревать сначала более массивные детали. 7.4 Не допускать контакта флюса с пламенем более 4-5 минут из-за возможности потери им флюсующих свойств. Оптимальное время нагрева флюса при пайке в газовом пламени 20-60 сек.

Читать также: Запорная регулирующая и предохранительная арматура

7.5 В процессе пайки до полного охлаждения узел подвергать механическому воздействию воспрещается.

7.6 При необходимости для предохранения внутренней поверхности труб от чрезмерного окисления, на внутреннюю поверхность трубы нанести флюс или пропускать внутрь аргон.

При пайке трубу в зоне соединения располагать, по возможности, вертикально. Арматура должна находиться снизу.

7.7 Нагартованные детали из стали типа 12Х18Н9Т перед пайкой подвергать отжигу (детали из труб после гибки)

7.8 Подгибка трубопроводов после пайки не рекомендуется и совершенно не разрешается на расстоянии меньшем 20 мм от места пайки. Наплывы припоя на ниппеле разрешается запиливать.

б) Пайка в камерной печи

7.9 Производить в герметичных контейнерах со стальным колпаком-экраном в атмосфере аргона.

7.10 Флюсы 200, 201, 209 разводятся в воде до пастообразного состояния и наносятся тонким слоем, затем просушиваются в течение 10-15 мин. Порошок тетрафторбората калия засыпается в контейнер. Количество флюса, температура, время выдержки, расход аргона, скорость нагрева и охлаждения оговаривается в технологии.

7.12 Контроль температуры производить термопарой, вводимой внутрь контейнера.

Горячий спай термопары должен быть помещен, по возможности, как можно ближе к поверхности паяемого изделия.

7.13 Детали охлаждать под потоком аргона до комнатной температуры. Допускается обдув контейнера сжатым воздухом с целью уменьшения времени охлаждения.

в) Пайка в вакуумной печи

7.14 Производить преимущественной в среде аргона.

7.15 Собранный узел в приспособлении поместить на поддон печи, закрыв его колпаком-экраном из стали типа 12Х18Н10Т.

7.16 Пайка в среде аргона выполняется по следующей схеме:

- Продуть систему трубопроводов до вакуумного крана аргоном

- Откачать из печи воздух до остаточного давления, указанного в технологии. Разрешается промывка камеры аргоном, заключающаяся в следующем: откачка до 10-3мм рт. ст., заполнение газом и снова откачка до требуемого разряжения.

- Подать в камеру печи газообразный аргон. Подачу вести непрерывно в течение 8-10 мин.

- Включить нагрев и произвести пайку.

7.18 Контроль температуры выполняют при помощи термопары с записью на самописце. Горячий спай термопары должен быть помещен как можно ближе к поверхности паяемого узла. Допускается замер температуры в камере при условии учета экспериментально определенной разницы температур на поверхности изделия и в камере.

8 УДАЛЕНИЕ ОСТАТКОВ ФЛЮСА

В горячей, затем в холодной проточной воде с последующей обдувкой гидрохонингом.

9 КОНТРОЛЬ ШВОВ

9.1 Контроль состояния узлов должен проводиться на всех этапах тех.процесса подготовки поверхностей, сборки и пайки, введения флюса и припоя, устранения остатков флюса после пайки.

9.2 Применяемые материалы должны быть ГОСТированны или иметь ТУ. Следить за сроком годности флюса.

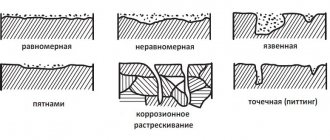

9.3 Применять следующие виды контроля:

а) внешний осмотр;

б) рентгенографический анализ;

в) проверка узлов на прочность и герметичность;

9.4 Внешнему осмотру подвергать 100% узлов с помощью увеличительного стекла 4-7 кратного увеличения.

Осматривать нужно паяный шов и зону, примыкающего к нему основного металла на расстоянии не менее 10 мм.

9.5 Шов должен быть чистым, без пористости, раковин, свищей, непропаев, посторонних включений, остатков флюсов и т.д. при условии, что припой заполнил зазор и образовал галтель.

10 ИСПРАВЛЕНИЕ ДЕФЕКТОВ

10.1 Недопустимые непропаи, поры, раковины и др. дефекты устранять подпайкой не более 2-х раз тем же припоем, которым проводилась пайка или с более низкой температурой плавления.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

- Сварочный трансформатор PATRIOT 200AC 102,00 ₽

- Зарядное устройство GreenWorks G24C 2490,00 ₽

- Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽

- Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽

- Стабилизатор напряжения Ставр СН-2000 3920,00 ₽

- Сварочный аппарат BauMaster AW-79161 3990,00 ₽

- Hitachi AB17 зарядное устройство 4076,87 ₽

С помощью пайки оловянно-свинцовыми припоями (табл. 4.1) производят соединение выводных концов катушек якорей и фазных роторов соответственно с петушками коллекторов и контактными кольцами, головок стержневой обмотки фазных роторов скобочками, бандажей якорей и роторов в единое целое (пропайка).

Существует несколько методов пайки этими припоями. Наиболее распространенным методом соединения мягкими припоями выводных концов обмоток якорей с петушками коллекторов и головок стержней роторов скобочками является пайка в ваннах. Для пайки применяют различные конструкции паяльных ванн. Припой в них расплавляют за счет нагрева ванны спиралями сопротивления, а пластины коллектора нагревают теплом расплавленного припоя.

Читать также: Ремонт пластмассовых изделий своими руками

При пайке с применением паяльной лампы петушки коллектора совместно с вложенными в них выводными концами катушек нагревают до температуры пайки пламенем паяльной лампы. К разогретому петушку пластины подносят палочку припоя. Нагреваясь от пламени паяльной лампы и пластины коллектора, припой расплавляется и, затекая в шлиц коллектора, смачивает выводные концы и боковые поверхности шлицев и прочно соединяет их.

Пайку с помощью паяльника применяют при пайке бандажей якоря. Проволочный бандаж, наложенный на якорь или ротор из облуженной проволоки, промывают с помощью волосяной кисти флюсом. На бандаж для его прогрева накладывают электро- дуговой паяльник и к нему подводят палочку припоя. Наплывы расплавленного припоя разравнивают на бандаже паяльником. Последовательно прогревая участки бандажа и расплавляя припой, производят полную пропайку всего бандажа.

Пайку твердыми припоями применяют в якорях с изоляцией класса Н. Выводные концы обмоток таких якорей соединяют с петушками коллекторов с помощью серебряно-кадмиевого припоя марки Пср-2,5.

Температура плавления, °С

Электрическая проводимость, % проводимости меди

Технологические особенности широко распространенных паяльных работ предполагают использование различных по температуре плавления расходных материалов.

Где применяют

Пайка твердыми припоями примечательна тем, что при ее проведении участок стыковки изделий должен прогреваться до температур порядка 450-ти градусов и более.

Такие припои называются тугоплавкими, а полученное с их помощью соединение сохраняет свои прочностные характеристики даже при сильном термическом нагреве.

В отличие от твердых пайка мягкими припоями предполагает использование низкотемпературных расходных материалов, которые обеспечивают надежное сцепление при значительно меньшем нагреве (порядка 200-300 ℃).

Они, как правило, применяются, при пайке изделий, эксплуатируемых в нормальных температурных условиях, и не гарантируют сохранения контакта при сильном нагреве.

Возможности твердых припоев широко используются в тех сферах, где требуется получать шов, по своим прочностным свойствам занимающие промежуточное положение между сваркой и низкотемпературной пайкой.

При этом особое внимание уделяется сохранению структуры материалов в зоне контакта, которые после обработки не должны терять первоначальных характеристик.

Твердосплавные соединения чаще всего востребованы в следующих ситуациях:

- производство металлорежущего инструмента, резцов с твердосплавными рабочими вставками;

- при изготовлении емкостей и сосудов, производимых на основе цветных металлов и из нержавейки;

- в автомастерских (при ремонте радиаторов и отдельных элементов трансмиссии), а также в тех местах, где применение сварки крайне нежелательно;

- при монтаже и ремонте трубок из твердых медных сплавов, установленных в холодильном и теплообменном оборудовании и работающих в условиях «критических» температур или повышенного давления;

- для надежного и прочного соединения тонкостенных предметов и деталей, испытывающих при эксплуатации повышенные нагрузки и упругие деформации.

Использование технологии твердой пайки обеспечивает необходимую прочность получившегося соединения и его устойчивость к перегреву. Помимо этого твердосплавные методы применяются при ремонте изделий из меди или латуни, которые при работе подвергаются высокотемпературному воздействию.

В отличие от описанных выше твердых припоев сфера применения мягкой пайки ограничена нормальными условиями эксплуатации. К этому способу чаще всего прибегают при необходимости получения надежного соединения изделий и деталей из легкоплавких материалов, не подверженных чрезмерному нагреву и деформациям.

Особой популярностью при «мягком» сочленении деталей пользуются получившие широкое распространение оловянно-свинцовые паяльные составы.

Какие бывают припои

Существует большое количество материалов для пайки, основное разделение происходит на мягкие и твердые. Монтаж радиоаппаратуры происходит при помощи легкоплавкого, его температура плавления колеблется от 300 до 450 °C. По прочности мягкие виды припоев не уступают при пайке другим, используются при сборке практически всех электронных изделий.

Процесс пайки основывается на сплаве олова и свинца определенным стандартом, количеством.

Некоторые тугоплавкие припои имеют легирующие стали, что по позволяет реализовать некоторые параметры при соединении. Примеси используются для достижения определенных характеристик, антикоррозийных свойств, уровней прочности. Припой для пайки используется в большинстве случаев марки ПОС, что означает оловянно – свинцовые припои. Число указывает на процентное содержание составом олова.

Оловяно-свинцовый припой

Если происходит ситуация, когда припои и флюсы применяемые при пайке неизвестного происхождения, отличить можно по следующим физиологическим свойствам:

- Температура плавления свинцово – оловянных припоев варьируется в пределах от 183 до 265 °C.

- Яркий металлический отблеск выдает высокое содержание олова, предположительно марка ПОС-61 и выше.

- Большое содержание свинца выдается тусклым серым оттенком, матовой поверхностью.

- Большое количество свинца повышает пластичность проволоки, изделие диаметром 6 мм можно легко согнуть руками, а более качественное не гнаться.

Различные виды припоя производятся изготовителями при некоторых факторах. Большинством современных материалов пайки применяется допуск флюса от 1 до 3%, что значительно улучшает условия работы. Нет необходимости подносить жало паяльного инструмента к флюсу каждый раз, если он содержится сердцевиной припоя. Разновидностью свинцово – оловянных изделия является припой марки ПОССу. Обозначение предполагает добавление сурьмы, применяется в различных производствах, подходит к применению с оловянными деталями.

Припой Sn63Pb37

Наиболее распространенным при спайке и лужении медных, бронзовых деталей, через которые проходит течение тока, является припой третник. Температура плавления данной разновидности составляет 190 °C, получается герметичный шов. Зарубежным аналогом считается Sn63Pb37, где соответствующее названию содержание олова к свинцу.

Использование в быту

Применение техники твердой пайки в домашних условиях предполагает наличие газовой горелки, посредством которой можно обеспечить высокую степень нагрева в зоне контакта.

Помимо этого, потребуется сам тугоплавкий припой, плавящийся при температурах свыше 450 градусов, а также специальная активная добавка, называемая флюсом.

Лишь при выполнении этих требований в результате паяльных работ удается получить достаточно надежное и твердое паяное соединение.

В качестве примера можно привести использование твердого припоя при спайке рамы велосипеда, восстановление которой другими методами не так эффективно и надежно.

Твердые припои пользуются повышенным спросом при ремонте различной кухонной утвари и посуды, изготавливаемой из твердосплавных материалов (латуни или меди, например).

Читать также: Поверка рулетки измерительной периодичность

Чаще всего восстановительному ремонту подлежат растапливаемые углем самовары или подобные им нагревательные приспособления из тугоплавких металлов.

Добавим к этому, что бытовая пайка твердыми припоями широко востребована и при проведении ремонтных работ, касающихся восстановления отдельных узлов холодильного и теплообменного оборудования.

В последнем случае для спайки медных трубок посредством газовой горелки потребуется твердый латунный припой, позволяющий получать прочное и надежное соединение, пригодное для эксплуатации в критических условиях.

Рассмотрим особенности работы с паяльными составами различной степени тугоплавкости на примере такой распространенной операции, какой является запайка труб.

Особенности пайки трубных изделий

Порядок запайки труб мягкими припоями определяется следующей последовательностью рабочих операций:

- Сначала из труб подготавливается стыковой узел с раструбом, на внутреннюю поверхность которого наносится флюс для пайки мягким припоем.

- Затем тот же флюсовый состав наносится на внешнюю часть стыкуемой трубы, после чего паяльником большой мощности (не менее одного киловатта) готовый стык прогревается до температуры порядка 300-400 градусов.

- Контролировать степень нагрева стыковочного узла можно по изменению цветового оттенка флюса.

- После его потемнения в контактную зону вводится проволочный пруток припоя (иногда для лучшего контакта он приготавливается в виде мелкой стружки, заполняющей все стыковочные зазоры).

- При соприкосновении с прогретой зоной контакта припой плавится, а затем под воздействием флюса растекается по всей площади соединительного шва.

Высокотемпературная пайка с применением твердого состава отличается от уже описанных процедур следующими моментами.

Во-первых, при ее реализации на место стыка наносится флюс совсем иного состава, а во-вторых, вводимый в область пайки припой должен изготавливаться из тугоплавких составляющих.

И, наконец, для прогрева зоны контакта с твердыми свойствами используется специальное оборудование (термическая печь, газовая горелка или индукционное нагревательное устройство).

Как обработка медных заготовок, так и пайка стали в домашних условиях, предполагают использование обычной газовой горелки, всегда имеющейся в хозяйстве у любого частника.

Особое внимание нужно уделить последней стадии соединения трубных заготовок, когда после размягчения присадочной проволоки одна из труб проворачивается вокруг оси.

Вследствие этой операции еще не застывший припой наматывается на стыковую зону с последующим образованием надежного кольцевого шва.

Подготовка деталей к пайке

Чаще всего травление деталей перед пайкой осуществляется в соляной и серной кислоте. Для этих целей деталь помещается в кислотоупорную емкость, которая наполовину заполнена вышеперечисленными компонентами.

Для травления серной кислотой необходима температура не менее 60 градусов, в то время как для травления соляной кислотой, ниже, порядка 40 градусов. При травлении очень важно чтобы оксиды, находящиеся на поверхности металла, растворились как можно быстрей.

Если нужно очистить не всё изделие целиком, а лишь место пайки, то целесообразней будет использовать 15% раствор соляной кислоты, который наносится кисточкой на спаиваемую деталь. Снятие ржавчины с поверхности металлов производится специальными травильными пастами.

Кроме всего прочего, перед пайкой важно очистить металл и обезжирить его поверхность. Для обезжиривания допускается использовать бензин, а также следующие составы:

- Для обезжиривания стальных деталей — тринатрийфосфат, углекислый натрий и едкий натр, а также жидкое стекло. Время обезжиривания 30 минут при температуре 70 градусов;

- Для обезжиривания медных деталей и сплавов из меди — хозяйственное мыло, едкий натр и жидкое стекло. Время обезжиривания деталей 5 минут при температуре 60 градусов;

- Для обезжиривания алюминиевых деталей — тринатрийфосфат и едкий натр, а также жидкое мыло. Температура обезжиривания 60 градусов, время 5 минут.

После обезжиривания детали промываются в горячей и холодной воде.

Разновидности

Основной составляющей термостойких соединений, образующихся в результате пайки твердыми припоями, является медь, из которой изготавливаются практически все тугоплавкие расходные материалы.

Чистая медь в качестве сцепляющей составляющей применяется крайне редко. Как правило, она берется в соединении с другими металлами (серебром, цинком, кремнием или оловом).

Каждая из перечисленных добавок позволяет сделать припой более тугоплавким, а получившееся сочленение – прочнее и долговечнее.

Почти все эти примеси снижают температуру, при которой плавится сам твердый припой (у чистой меди этот показатель равен 1083 градусам).

Для высокотемпературной обработки металлов, как правило, используются медно-цинковые составы, идеально подходящие для пайки бронзовых или медных деталей (реже – стали).

Однако они обладают одним существенным минусом, проявляющимся в их плохой защищенности от вибрационных и ударных воздействий. С целью устранения этого недостатка применяется метод легирования другими металлами, заметно повышающими их прочностные характеристики.

Так, твердые латунные припои могут рассматриваться как медно-цинковые составы, прошедшие операцию легирования, благодаря которой они находят широкое применение при изготовлении твердосплавных резцов.

С основными характеристиками и областями применения различных видов припоев можно ознакомиться в сводных таблицах.

Флюсы для тугоплавких металлов

Основная составляющая флюсовых добавок, применяемых при работе с твердыми припоями – это борные соединения, объединенные под общим названием «бура» (Na2B4O7).

С целью повышения активности флюсов этого класса в них добавляется небольшое количество фтора с образованием таких активных соединений как фтористый калий и кальций.

Для работы с изделиями из меди и ее твердых сплавов желательно применять химически чистую буру, являющуюся универсальным флюсовым составом, оптимально подходящим для условий высокотемпературной пайки.

Следует заметить, что флюсовые добавки для мягких и твердых припоев выпускаются в самых различных исполнениях (в виде жидкости, кристаллов или порошка) и нередко объединяются с припоями.

Такой прием позволяет упростить операцию их дозирования и нормировать расход этой важной для качественной пайки составляющей.