Технологические процессы обработки

К

атегория:

Токарное дело

Технологические процессы обработки

Далее: Установка резцов

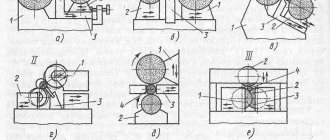

Технологическим процессом называют часть производственного процесса, содержащую целенаправленные действия по изменению и определению состояния заготовки. В технологическом процессе должны быть указаны последовательность обработки, размеры заготовки L3 и Dз, припуски на обработку Ai и Дг (рис. 141, а), установочные и измерительные базы, способы крепления заготовки, вид приспособлений, потребность в режущем (рис. 14.1, г, д, е), вспомогательном (рис. 141, б, в) и измерительном (рис. 141, ж, з) инструменте.

Технологической операцией на зывают законченную часть технологического процесса обработки одной или нескольких деталей, которая выполняется на одном рабочем месте. Элементами технологической операции являются установ и переход. Установом называют часть технологической операции, выполняемую при неизменном закреплении обрабатываемых заготовок. Операция может быть выполнена за один или несколько установов.

Технологический процесс изготовления детали пооперационно показан на рис. 142. Установка (рис. 143, а) и переустановка заготовки связана с ее раскреплением, переустановкой (рис. 143, б) и новым закреплением.

Переходом называют законченную часть технологической операции, выполняемую на одной из поверхностей заготовки одним и тем же режущим инструментом на установленном режиме резания.

Рис. 138. Калибры-скобни для контроля диаметра вала

Рис. 139. Способы измерения налибрами-снобами (а), налибрами-пробнами (б,в) и шаблонами (г,д) наружных диаметров

На рис. 144 показано, как можно обработать деталь от начала до конца за две установки. Сначала рабочий уточняет чертеж детали (рис. 144, а), затем определяет припуски на обработку (рис. 144,6). При первой установке (рис. 144, в) осуществляется полная обработка заготовки с одной стороны и отрезание. Пока деталь не обработана по всем размерам с одной стороны и не отрезана, ее не снимают со станка. При второй установке (рис. 144,г) подрезают торец головки и обтачивают фаску.

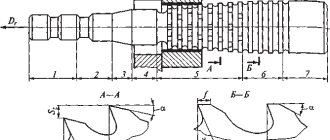

При механической обработке последовательно снимают слой металла с поверхности на каждой операции технологического процесса. Различают припуски общие zo, zo/2 и межоперационные z\— Общий припуск — слой металла, снимаемый на всех операциях обработки. Межоперационный припуск — слой металла, удаляемый при выполнении одной операции. Припуск, указываемый на сторону (рис. 145, а), равен толщине снимаемого слоя. Иногда для цилиндрических деталей припуск указывают на диаметр (рис. 145, б), т. е. припуск равен двойной толщине снимаемого слоя.

Рис. 140. Измерение кольца микрометром (б, в), глубиномером(г)и нутромером (д)

Заготовку необходимо базировать для того, чтобы закрепить ее в трех взаимно перпендикулярных плоскостях XOY, XOZ и YOZ. На рис. 146 показано расположение шести точек базирования заготовки. Плоскость XOY называют установочной базой. На ней расположены три точки 1, 2 и 3, которые определяют положение установочной базы. При действии силы Р\и эта база лишает заготовку трех степеней свободы — перемещения вдоль оси ZO и вращения вокруг осей ХО и OY. Плоскость XOZ называют направляющей базой. На ней расположены точки 4 и 5. При действии силы Рп эта база лишает заготовку еще чвух степеней свободы — перемещения вдоль оси OY и поворота вокруг оси ZO. Опорная база (точка 6), расположенная в плоскости YOZ, лишает заготовку последней, шестой степени свободы, а именно возможности перемещения вдоль оси ХО под действием силы Р\.

Рис. 141. Токарная обработка клапана

Базой называют исходную поверхность, линию, точку или их совокупность, определяющие положение детали пр-и ее установке на станке и используемую для базирования. Конструкторской (рис. 147, а) называется база, которая определяет положение детали относительно другой детали в изделии. Конструкторские базы, от которых проставляют размеры детали на чертеже, называют основными. Технологическими (рис. 147, б) называют базы, которые определяют положение заготовки при установке ее в приспособлении в процессе обработки.

Рис. 142. Технологический процесс тонарной обработки детали: а—подрезание торца; б—сверление; в—протачивание большого диаметра; г—протачивание меньшего диаметра под резьбу; д—нарезание резьбы; е—проверка резьбы калибром-плашкой 1; ж—отрезание; з—подрезание торца в размер

На рис. 148, а показана базовая поверхность цилиндрической заготовки, зажатой в трех точках самоцентрирующими кулачками, а на рис. 148,6—базовая поверхность цилиндрической заготовки, базирующейся по поверхности и зажатой тремя обратными самоцентрирующими кулачками. На рис. 148, в показано базирование цилиндрической заготовки по центровым отверстиям; на рис. 148, г — такое же базирование с использованием люнета 2. Способы базирования и крепления заготовок при обработке на токарном станке показаны на рис. 149.

Рис. 143. Установив и переустановка заготовки

Рис. 144. Схема обработки клапана

Простановка размеров на чертежах. Документация на изготовление деталей включает в себя чертеж детали и технологическую карту на ее обработку. Размеры на чертежах бывают линейные и угловые. Линейные размеры (рис. 150, а) проставляют в миллиметрах, единицу измерения не указывают. Угловые размеры проставляют в градусах, минутах и секундах (рис. 150, б). Размеры на чертежах проставляют без учета масштаба изображения. Предельное отклонение на чертеже указывают в числовом выражении или в виде условного знака поля допуска (рис. 151, а). При нанесении размера диаметра детали перед числом ставят знак 0, а перед размером радиуса — буквы R или г (рис. 151,6).

Предельные отклонения размеров (линейных и угловых) указывают на чертежах. Предельные отклонения валов (рис. 152, а), отверстий (рис. 152, 6) и сопрягаемых элементов (рис. 152, в) могут быть указаны одним из трех способов: I — условными обозначениями полей допусков; II — числовыми значениями предельных отклонений; III — условными обозначениями полей допусков с указанием справа и в скобках числовых значений предельных отклонений (комбинированный способ). Предельные отклонения угловых размеров указывают только числовыми значениями (рис. 152, г). На поверхности с одним номинальным размером (рис. 152,(9), имеющей участки с разными предельными отклонениями, границу между участками обозначают сплошной тонкой линией А, а номинальный размер с соответствующими предельными отклонениями наносят для каждого участка отдельно.

Рис.145. Припуски на обработку: а—наружной поверхности (торца); б—внутренней поверхности (отверстия); z-|, z2,z3 —межоперационные припуски; сЦ, d2,d3 —межоперационные диаметры

Если необходимо задать выступающее поле допуска расположения (рис. 153), то после числового значения допуска указывают символ Р в кружке. Контур выступающей части нормируемого элемента ограничивают тонкой сплошной линией А, а длину и расположение выступающего поля допуска — размерами.

Если зависимый допуск связан с действительными размерами детали, то после числового значения допуска помещают символ М в кружке (рис. 154, а). Если зависимый допуск связан с действительными размерами базового элемента, то знак допуска ставят в третьей части рамки после буквенного обозначения базы (рис. 154, б) или без буквенного обозначения (рис. 154,в). Если зависимый допуск связан с действительными размерами рассматриваемого базового элемента, его условный знак проставляют после числового значения и буквенного обозначения базы (рис. 154, г) или без буквенного обозначения базы (рис. 154, д).

Рис. 146. Базирование заготовни по шести точкам

На рис. 154, е указан допуск 0,04 мм цилиндричности вала; на рис. 154, ж — допуск 0,01 мм круг-лости вала и допуск 0,08 мм профиля продольного сечения вала. На рис. 154,з показан допуск 0,03 мм перпендикулярности оси отверстия относительно торца; на рис. 154, w — допуск 0,1 мм радиального биения поверхности относительно общей оси поверхности А и Б; на рис. 154, к — допуск 0,1 мм торцового биения на диаметре 20 мм относительно оси поверхности А.

Рис. 147. Конструнторсние и технологические базы

Рис. 148. Поверхности,используемые для базирования

Рис. 149. Способы базирования заготовни: а—на конусной оправке; б—по конусному хвостовику; в-поцилиндри-ческой поверхности заготовки; г—по кольцевому выступу; д—по конусному хвостовику и центровочному» отверстию; е—по сферическому хвостовику и центровочному отверстию

Рис. 150. Обозначение пинейных и угловых размеров на чертежах

Единой системой допусков и посадок предусмотрены следующие основные термины и их определения (рис. 155). Размер — числовое значение линейной величины (диаметр, длина и др.) в выбранных единицах измерения. Действительный размер — размер, установленный измерением с допустимой погрешностью. Предельные размеры — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер.

Наибольший предельный размер — больший из двух предельных размеров. Наименьший предельный размер — меньший из двух предельных размеров. Номинальный размер — размер, относительно которого определяют предельные размеры и который служит началом отсчета отклонений.

Отклонение — алгебраическая разность между размером (действительным, предельным и др.) и соответствующим номинальным размером. Действительное отклонение — алгебраическая разность между действительным и номинальным размерами. Предельной отклонение — алгебраическая разность между предельным и номинальным размерами.

Различают верхнее и нижнее отклонения. Верхнее отклонение — алгебраическая разность между наибольшим предельным и номинальным размерами. Нижнее отклонение — алгебраическая разность между наименьшим предельным и номинальным размерами.

Рис. 152. Примеры нанесения размеров на чертежах

Рис. 153. Примеры обозначения и расположения выступающего поля допусна по всей длине нормируемого элемента (а) и на длине 30мм нормируемого элемента (6)

Рис. 154. Примеры обозначения зависимых допуснов формы и расположения поверхностей

На рис. 156 показаны размеры вала диаметром 30Zo;2 мм. Номинальный размер 30 мм, наибольший предельный размер 29,9 мм, наименьший предельный размер 29,8 мм, допуск 29,9—29,8 = 0,1 мм; верхнее отклонение 0,1 мм; нижнее отклонение 0,2 мм. Линию NN, обозначающую номинальный размер, называют нулевой. Нулевая линия — линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные — вниз.

Допуск — разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями. Допуск системы (стандартный допуск) — любой из допусков, устанавливаемых данной системой допусков и посадок. В стандартах под словом «допуск» понимают «допуск системы». Поле допуска — поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска расположено между верхним и нижним отклонениями относительно нулевой линии.

Основное отклонение — одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии (основным отклонением является отклонение, ближайшее к нулевой линии). Квали-тет — ступень градации значений допусков системы. Каждый квали-тет содержит ряд допусков, которые в системе допусков и посадок рассматривают как соответствующие одинаковой степени точности для всех номинальных размеров.

Вал — термин, применяемый для обозначения наружных (охватываемых) элементов деталей. Он относится не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой формы. Отверстие — термин, применяемый для обозначения внутренних (охватывающих) элементов деталей любой формы. Основной вал — это вал, верхнее отклонение которого равно нулю. Основное отверстие — это отверстие, нижнее отклонение которого равно нулю.

Посадка — характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Номинальный размер посадки — это размер, общий для отверстия и вала. Зазор — это разность размеров отверстия и вала, когда размер отверстия больше размера вала. Натяг — разность размера вала и отверстия до сборки, если размер вала больше размера отверстия. Посадка с зазором — посадка, при которой в соединении обеспечивается зазор. К посадкам с зазором относят также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала или выше последней. Посадка с натягом — посадка, при которой в соединении обеспечивается натяг. Поле допуска отверстия в таких посадках расположено под полем допуска вала. Переходная посадка — посадка, при которой возможен как зазор, так и натяг. Поле допуска отверстия и вала в такой посадке перекрывается частично или полностью.

Рис. 155. Схема сопряжения вала с отверстием:а—основные обозначения: ES—верхнее отклонение отверстия, Е I—нижнее отклонение отверстия, ei—нижнее отклонение вала; es-верхнее отклонение вала; б – посадки в системе отверстия; в – посадки в системе вала: 1 – поля допусков валов; 2 – поле допуска основного отверстия; 3 – поля допусков отверстий; Определение зазора и натяга. Если деталь с отверстием диаметром 40+0-1 мм посадить на вал, диаметр которого 40Zo;2 мм, т. е. всегда меньше отверстия, то в соединении вала с отверстием получится зазор (рис. 157, а). В этом случае посадка будет с зазором, так как вал сможет свободно вращаться в отверстии. Если же диаметр вала 40^o:is мм (рис. 157,6), т. е. всегда больше данного отверстия, то для соединения вал придется запрессовать в отверстие и тогда в соединении получится натяг.

Наибольший зазор равен разности между наибольшим предельным размером отверстия и наименьшим предельным размером вала: 40,1—39,8 = 0,3 мм; наименьший зазор равен разности между наименьшим предельным размером отверстия и наибольшим предельным размером вала: 40 — 39,9 = 0,1 мм. Наибольший натяг равен разности между наибольшим предельным размером вала и наименьшим предельным размером отверстия: 40,2 — 40 = 0,2 мм; наименьший натяг равен разности между наименьшим предельным размером вала и наибольшим предельным размером отверстия: 40,15 — — 40,1 =0,05 мм.

Посадка в системе отверстия характеризуется тем, что в ней для всех посадок одного и того же квали-тета, отнесенных к одному и тому же номинальному диаметру, предельные размеры отверстия остаются постоянными. Осуществление различных посадок достигается путем соответствующего изменения предельных размеров вала. В системе отверстия номинальный размер является наименьшим предельным размером (рис. 158, а).

Рис. 156. Изображение допусков для вала

Рис. 157. Соединение вала и отверстия с зазором (а) и натягом (б)

Система вала характеризуется тем, что в ней для всех посадок одного и того же квалитета, отнесенных к одному и тому же номинальному диаметру, предельные размеры пала остаются постоянными. Осуществление различных посадок достигается путем соответствующего изменения предельных размеров отверстия. В системе вала номинальный размер является наибольшим предельным размером вала (рис. 158,6). Обе стороны являются несимметричными, причем допуск отверстия в системе отверстия всегда будет направлен в сторону увеличения диаметра отверстия (в тело), а допуск вала в системе вала в сторону уменьшения диаметра вала (в тело).

Рис. 158. Расположение попей допуснов отверстий и валов: а—седьмого квалитета точности h7 в системе отверстия; 6—седьмого квалитета точности Н7 в системе вала

Для учебных целей можно пользоваться формой технологической карты, приведенной в табл. 24, правила заполнения технологического маршрута которой (графы 1—5) изложены в § 7 главы IV.

В графе «Приспособления» указываются наименования применяемых приспособлений. В графе «Инструменты» приводятся типы резцов и их материал. Для мерных режущих инструментов дополнительно проставляются номинальные диаметры. У зенкеров, кроме того, указывается номер, у разверток — класс точности.

При обозначении измерительных инструментов следует пользоваться их стандартным наименованием и маркировкой, приводимыми в справочниках.

В графе «Размеры обрабатываемых поверхностей» проставляются наибольший диаметр касания инструмента с заготовкой и длина обрабатываемой поверхности в направлении подачи

При заполнении в карте режимов резання указывается фактическая скорость резания; подача и число оборотов, принятые по станку.

Основное время Т0 дается на одну деталь. При обработке нескольких деталей за один рабочий ход инструмента полученное расчетом время следует делить на количество деталей, обработанных указанным способом.

Рассмотрим конкретный пример построения технологического процесса токарной обработки

Исходные данные. Необходимо обработать 30 втулок по чертежу табл. 24, изготовление которых будет повторяться. Заготовки из круглого стального проката 0 32- мм, длиной 480 мм, каждая на 10 деталей. Станок — токарно-винторезный модели 1А616.

Разработку технологического процесса начнем с построения технологического маршрута согласно логической схеме

На первой стадии изучим исходные данные.

Из чертежа определяем точность обработки. Втулка имеет наружный цилиндр 0 24Q и отверстие 0 16А, точность которых ограничивается соответственно скользящей посадкой 3-го класса и 2-м классом в системе отверстия. Остальные размеры без допусков подлежат обработке по 7-му классу точности.

Точность формы поверхностей чертежом не установлена. Следовательно, их погрешности не должны превышать допусков на соответствующие размеры.

По точности взаимного расположения поверхностей радиальное биение цилиндра 0 24 к отверстию 0 16 мм не должно превышать 0,05 мм.

Чистота обработки поверхностей (за исключением обозначенных на чертеже) — 4-й класс.

Деталь термообработке не подвергается» Следовательно, ее полная обработка (учитывая точность размеров) может быть выполнена на токарном станке.

Деталь изготавливается из стали 45.

Размеры заготовки обеспечивают достаточный припуск по диаметру 4АШИ длине 3 мм.

Общую длину заготовки на 10 деталей проверяем расчетом. Она состоит из длины детали 40 мм, припуска на обработку торцов 3 мм, ширины отрезного резца 3 мм и участка длиной 20 мм для закрепления заготовки в патроне при обработке последней детали. Таким образом, общая длина заготовки составит: (40+3 + 3) -10+20=480 мм.

Небольшая величина партий деталей (30 шт.) и их повторяемость позволяют сделать заключение, что тип производства мелкосерийный, для которого технологический процесс целесообразно строить по расчлененному методу.

Станок модели 1А616 по своим техническим возможностям позволяет высокопроизводительно обработать данную детальна второй стадии технологической подготовки выбираем способы обработки, технологические базы и способы установки заготовок на станке.

В соответствии с общим принципом наибольшей производительности подрезание торцов будем выполнять за один проход наиболее стойким проходным резцом. Наружную ступенчатую поверхность обтачиваем проходным упорным резцом, причем цилиндр 0 24С3 мм за два перехода: предварительно, затем окончательно. Высокая точность отверстия нуждается в последовательной обработке его сверлом, зенкером и разверткой.

Руководствуясь правилами выбора установочных баз, в качестве первой базы принимаем наружную цилиндрическую поверхность заготовки. Промежуточной чистовой базой будет служить предварительно обработанный цилиндр 024 мм, окончательная обработка которого будет вестись от базового отверстия.

Согласно выбранным базам, принимаем способы установки: по черновой и промежуточной базам — в патроне, по отверстию — на оправке.

На третьей стадии построения технологического маршрута устанавливаем количество и содержание операций.

Учитывая невысокую сложность и небольшую партию обрабатываемых деталей, а также общие правила комплектования переходов в операции, технологический маршрут делим на три операции. В первой операции пруток пропускается в отверстие шпинделя и закрепляется в патроне с вылетом из кулачков 52 мм. Эту величину получаем как сумму длины детали, припусков по торцам, ширины отрезного резца и расстояния от кулачков до места отрезки (6 мм); 40+1,5-2+3+6=52 мм.

Черновой установочной базой здесь будет поверхность прутка диаметром 32 мм.

Обработка начинается с подрезки проходным отогнутым резцом торца, который в дальнейшем будет измерительной базой для отсчета осевых размеров детали. Затем проходным упорным резцом последовательно обтачиваем первый цилиндрический участок предварительно до диаметра 25 мм на длину 30 мм и второй — окончательно до диаметра 28 мм на длину 15 мм ( с учетом ширины отрезного резца и припуска на второй торец.). После этого сверлится отверстие диаметром 15 мм на глубину 45 мм с припуском I мм на последующую обработку. В заключение протачивается фаска 1,5Х Х45° отогнутым резцом, вытачивается канавка шириной ? мм и отрезается заготовка на длину 41,5 мм отрезным резцом.

Для автоматического получения размеров по длине на станине закреплен и настроен 3-позиционный продольный упор.

Во 2-й операции, при закреплении заготовки в патроне с поджимом уступа к кулачкам, производится подрезка второго торца, проточка наружной и внутренней фасок проходным отогнутым резцом, обработка отверстия зенкером № 1 и разверткой второго класса точности.

В 3-й операции, при установке заготовки на оправке, выполняется чистовое обтачивание цилиндра диаметром 24С3 мм.

Завершая работу по построению технологического процесса, заносим в технологическую карту сведения о приспособлениях, инструментах, размерах обрабатываемых поверхностей, режимах задания и величине основного времени.

В качестве крепежных приспособлений применяем 3-кулачко- вый токарный патрон нормальной точности и хвостовую разжимную оправку. Обработку выполняем резцами с пластинками твердого сплава Т15К6, сверлом, зенкером и разверткой из быстрорежущей стали. Измерения производим штангенциркулем ШЦ-1, калибром-пробкой 0 16А, микрометром МК, с пределом измерения О—25 мм.

Размеры обрабатываемых поверхностей проставляем, соответственно наибольшим диаметрам касания инструментов с заготовкой и длине обработки в направлении подачи.

После этого для каждого перехода выбираем и рассчитываем режимы резания, пользуясь нормативными таблицами справочника.

В качестве примера приведен выбор и расчет режима резания для подрезания торца в 1-й операции. Ввиду небольшого припуска и невысокой точности обработку торца выполняем за один проход при глубине резания, рапной 1,5 мм. По таблице 23 (см. гл. XII, § 14) принимаем подачу 0,39 мм/об, имеющуюся на станке. По этой же таблице определяем допустимую скорость резания с учетом поправочных коэффициентов, которые для данного случая равны единице. Скорость резания составляет у = 199 м/мин.

Рассчитываем необходимое число оборотов п = 320 —- = 320 = 1990 об/мин.

Вопросы и задания для повторения

1. Объясните содержание и порядок построения технологического процесса.

2. Приведите логическую схему последовательных действий при построении технологического маршрута.

3. Объясните принцип выбора приспособлений и инструментов.

4. Как выполняют расчет основного времени?

5. Какие формы технологической карты применяют в различных производствах?

6. Объясните принцип заполнения технологической карты.

7. Выполните разработку полного технологического процесса токарной обработки сложной втулки по рис, 251 и составьте технологическую карту.

Особенности токарных станков по металлу

Способ придания необходимых размеров и формы заготовке определяет также особенности станков токарной группы. Несмотря на то, что разные виды станков отличаются между собой, можно выделить несколько схожих признаков, которые свойственные всей токарной группе:

- обработки поверхности проводится резанием. инструменты, которые используются в большинстве случаев – резцы, виды которых зависят от многих показателей;

- имеется шпиндель с кулачковым патроном, в котором закрепляются заготовки. основное движение – вращательное, передается шпинделю;

- резцы закрепляют в суппорте, которому предается возвратно-поступательное движение. особенности конструкции суппорта позволяют использовать разные методы обработки поверхности;

- крепление изделия в некоторых случаях может проводиться по двум сторонам, для чего используют заднюю бабку;

- станок токарного типа можно использовать для растачивания отверстий, которые расположены вдоль оси изделия;

- скорость и подача, при которых проводится резание, могут устанавливаться в зависимости от типа поверхности заготовки, необходимых показателей точности снятия металла и шероховатости получаемой поверхности. для этого конструкция токарных станков имеет сложную схему передач.

Резание на токарных станках выполняется только при условии использования средств индивидуальной защиты, а также при установке защитного экрана.

Виды токарных станков

В зависимости от того, какие изделия нужно получить с какой точностью, можно выделить следующие группы токарных станков:

- токарно-винторезные – наиболее распространенная группа. при использовании токарных станков из этой группы можно получить цилиндрические поверхности различного диаметра. есть возможность придать заготовки конусность, нарезать на поверхности резьбу. можно проводить обработку черных и цветных металлов;

- токарно-карусельные – используются для получения изделия большого диаметра. также применяется для обработки цветных и черных металлов;

- лоботокарная группа отличается тем, что заготовки устанавливаются по горизонтали и есть возможность получения конической или цилиндрической поверхности;

- токарно-револьверная группа используется для обработки заготовки, которая представлена калиброванным прудком.

[Показать слайдшоу]

Существуют и другие, узкоспециализированные виды станков, которые условно относят к токарной группе из-за особенностей резания, когда используются резцы.

Инструкционно-технологическая карта № 04.3.4.1 «Токарный станок СТД-120М»

Инструкционно-технологическая карта № 04.3.4.1

токарНый СТАНок

СТД-120М

На таком станке можно выполнять следующие операции: точение наружных и внутренних цилиндрических, конических и фасонных поверхностей, сверление, прорезание канавок, обработку торцевых поверхностей, отрезку заготовок.

Наибольший диаметр обрабатываемой заготовки 190 мм. Наибольшая длина точения 500 мм. Шпиндель станка имеет две скорости вращения: 840 об/мин и 1860 об/мин. Высота центров над уровнем станины 120 мм. Габариты станка: 1250 х 575 х 550 мм. Масса станка примерно равна 100 кг.

Рис. 1. Токарный станок по обработке древесины СТД-120М и его части:

1

– основание (стол);

2

– электродвигатель;

3

– станина с аправляющими;

4

– ограждение ремённой передачи (кожух);

5

– магнитный пускатель;

6

– передняя бабка;

7

– шпиндель;

8

– подручник;

9

– задняя бабка.

Станок СТД-120М (рис. 1) устанавливают на основание 1, в качестве которого используют специальную подставку или стол. Станок имеет станину 3 с направляющими, на которой крепятся все части станка: передняя бабка 6 со шпинделем, который приводится во вращение от электродвигателя 2 с помощью ремённой передачи, задняя бабка 9, подручник 8. Рабочая зона станка защищена со всех сторон ограждением с защитным экраном из органического стекла.

Для местного освещения зоны резания служит светильник. На кнопочном выключателе 5 кнопка включения окрашена чёрным цветом, а выключения — красным.

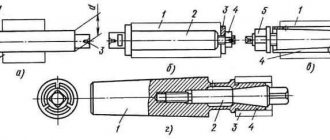

В передней бабке (рис. 2, а) имеется шпиндель 3 — вал, установленный в шариковых подшипниках 4 и получающий вращение от электродвигателя с помощью ремённой передачи 1, 2. Конец шпинделя имеет резьбу, на которую навинчивают необходимые приспособления для крепления левого конца заготовки.

В передней бабке

(см. рис. 2) установлен

шпиндель

— вал, получающий вращение от электродвигателя с помощью ремённой передачи, а также — подшипники.

Рис. 2.

Передняя бабка станка:

1

– корпус бабки;

2

– шкив ремённой передачи;

3

– шайба со стопорным винтом;

4

,

7

– фасонные крышки;

5

– упорное кольцо;

6

– шпиндель;

8

– специальная гайка.

Конец шпинделя

имеет резьбу, на неё навинчивают специальные приспособления для крепления левого конца заготовки. В зависимости от размеров заготовки используют разные приспособления:

трезубец

(см.рис. а),

планшайбу

(см.рис.

б

),

патрон

(см.рис.

в

).

Заготовки небольшого диаметра и длиной до 150 мм закрепляют в патроне.

Перед этим конец заготовки немного сострагивают на конус, зажимают в зажиме верстака и киянкой вбивают в патрон. Для более надёжного закрепления через боковое отверстие в заготовку завинчивают шуруп.

Длинные заготовки одним концом закрепляют в трезубце

. Для этого в центре торца заготовки делают углубление шилом (или просверливают отверстие диаметром 4-5 мм на глубину 5-9 мм). После этого через центр заготовки делают пропил ножовкой с мелкими зубьями на глубину 3-5 мм. В центре другого торца делают углубление шилом.

Короткие заготовки большого диаметра крепят в планшайбе

, прикручивая заготовку шурупами.

Рис. 3. Задняя бабка:

1

— корпус;

2

– центр (конус Морзе);

3

— пиноль;

4

— рукоятка зажима;

5

— отверстие для смазки;

6

— гайка пиноли;

7

— винт пиноли;

8

— резьбовая втулка;

9

— маховик;

10

— винт крепления к станине;

11

— сухарь.

З

адняя бабка

(см.рис.) служит опорой правого конца длинных заготовок. Заднюю бабку подводят к заготовке по направляющим станины и закрепляют неподвижно болтом и гайкой. Окончательно конец заготовки поджимают специальной деталью — центром. Его перемещают вращением маховика и закрепляют зажимом.

Опорой для режущего инструмента служит подручник

(см.рис.). Он может перемещаться как вдоль, так и поперёк станины, закрепляется поворотом рукоятки.

Подручник устанавливают таким образом, чтобы его верхняя опорная часть была на 2-3 мм выше уровня линию центров станка и отстояла от обрабатываемой детали не более чем на 3 мм. Для проверки зазора заготовку проворачивают вручную на один-два оборота.

Передачу движений в механизмах и машинах показывают условными знаками на кинематических схемах

. На них изображают детали, которые непосредственно участвуют в передаче движения. Для наглядности часто дают и контуры других деталей. Кинематическая схема токарного станка показана на рисунке.

Включать токарный станок и работать на нём можно только с разрешения мастера производственного обучения. Нельзя класть инструменты и посторонние предметы на станину станка. Детали ремённой передачи станка должны быть ограждены. Не опираться на части токарного станка. Обо всех неисправностях в станке и электропроводке немедленно сообщать учителю.

Современные предприятия оснащены токарными станками (более сложными и производительными, чем те, на которых вы будете работать в учебной мастерской). Обслуживают их станочники деревообрабатывающих станков

. Кроме владения всеми приёмами точения на станке, они должны знать свойства древесины, устройство станков, уметь читать чертежи и схемы, затачивать инструмент, настраивать станок. Работа на станках требует аккуратности и точности, внимательности и осторожности, согласованности движений рук.

Подробное изучение станка

Все токарные станки устроены аналогичным образом и по конструкции выстроены из одних и тех же узлов. Каждый узел в станке выполняет свою функцию и имеет свои особенности строения.

Станина

Это основа любого станка. Станина является литой частью оборудования и предотвращает излишнюю вибрацию, которая может привести к износу станка и неточности при обработке заготовке.

Фартук

Фартук преображает вращательное движение ходового винта в поступательное перемещение суппорта. Движение от ходового валика применяется при механическом перемещении поперечных салазок. Ходовой винт – необходим при нарезании резьбы, а ходовой валик – для всех прочих токарных работ.

Фартук содержит 4 кулачковые муфты, которые отвечают за прямой и обратный ход каретки и салазок. Также фартук имеет блокирующее устройство, которое препятствует одновременному включению продольной и поперечной передачи.

Суппорт

Суппорт предназначен для закрепления и перемещения режущего инструмента. Суппорт расположен на нижних салазках и само движение задаётся вращением винта.

Передняя бабка

Шпиндельная бабка – один из основных узлов любого токарного станка. От этой детали зависит точность расположения и движения заготовки. Передняя бабка состоит из: корпуса, шпинделя, подшипников, устройство для контроля движения шпинделя, кнопка для включения и выключения оборудования. Основанием для всех частей шпиндельной бабки является её корпус. Форма корпуса может различаться в зависимости от модели станка.

Задняя бабка

Упорная бабка также крепится на станине и необходима для закрепления режущего инструмента. Также это опора правого конца заготовок. Опорную бабку подводят к болванке по направляющим станины и закрепляют неподвижно посредством болта и гайки.

Подручник или держатель резцов

Ещё одна основная деталь для стандартного токарного станка по дереву. От него зависит удобство работы и безопасность всего процесса.

Виды работ

Подобные агрегаты позволяют производить следующие виды токарных работ:

- точение различных видов;

- шлифование;

- отрезание лишней части заготовки;

- сверление торцевых отверстий.

Точение имеет три вида:

- продольное;

- поперечное;

- угловое.

Продольное точение предполагает плавное движение режущего инструмента при постоянной скорости вращения деревянной болванки. Движение токарного инструмента осуществляется с небольшой скоростью параллельно оси вращения. Поперечное точение производится в результате движения токарного инструмента под определённым усилием перпендикулярно оси вращения. Для получения сложных фигур используют угловое точение. В этом случае инструмент направляется под определённым углом к поверхности заготовки. Эти методы позволяют получить самые сложные формы выборки. Следует помнить, чтобы правильно точить деревянную заготовку, следует уточнить её плотность, выбрать скорость вращения шпинделя и необходимый режущий инструмент.

Для работы одним из видов точения применяют следующие приёмы расположения инструмента:

- нижнее;

- верхнее;

- прямое (перпендикулярное или под углом).

Благодаря выбору одного из приёмов можно выточить заданную фигуру или сделать необходимую проточку под любым углом.

Каждый вид работ подразумевает определённую технологию и несколько особенных секретов. Любой мастер помимо своей работы на станке должен уметь разбираться в древесине, читать чертежи, а также затачивать резцы и настраивать сам станок.

Точение

На первом этапе необходимо запустить вал. Начинать точение можно только после того, как вал наберёт скорость. Сначала идет черновая обработка изделия. Она происходит на скорости до 1500 об/мин. Мастер при этом использует полукруглую стамеску, с лезвием и боковыми частями. Мастер при работе опирается на подручник.

Обдирка

Грубая обдирка заготовки делается полукруглой стамеской. Инструмент должен быть наклонены в сторону точения и расположен в осевой плоскости детали.

Выборка

Выборка или по-другому выскабливание проводится с помощью овалов или крючков. Чаще всего данная разновидность работ применяется при изготовлении посуды.

Подрезка

Для подрезки применяется острый нож.

Отрезание

Для этого процесса применяется отрезной резец. Он оставляет идеально ровный срез и затем не требует дополнительной шлифовки. Чтобы не допустить ошибок мастеру необходимо сделать первоначальную пометку карандашом и точно установить место среза.

Изготовление шканта

Шкант – цилиндрический стержень, которым крепятся различные составляющие изделия. Шкант изготавливается из дерева, металла, пластмассы. Сделать такой круглый шип можно самостоятельно при наличии токарного станка и простейших инструментов.

Принцип действия

Основой станка является станина. На ней расположена передняя бабка, а изнутри – электродвигатель. Движок вращает шпиндель с конусом Морзе, а с противоположной стороны оборудования крепится задняя (опорная) бабка.

Подручник, который может поворачиваться в любую сторону крепится как можно ближе к заготовке и направляет резец, поддерживая его. Станок может иметь ручную регулировку коробки передач или автоматическую. На наиболее современных моделях стоит вариатор, который позволяет регулировать быстроту хода.

Настройка станка

Для обеспечения получения наилучшей степени токарной обработки деревянной болванки следует произвести его правильную настройку и грамотно выбрать режущий инструмент.

В первую очередь необходимо настроить соосность центров. Если основная работа станка заключается в точении в центрах длинных заготовок, то проблемы с соосностью не будут сильно мешать мастеру. Если же заготовка зажимается в патроне и сверлится с торца, то несовпадение осей даже на пару градусов будет разбивать отверстие до конуса. Далее следует произвести правильное расположение подручника на токарном по дереву станке. Это позволит оптимизировать процесс обработки.

Настройка станка для обработки древесины включает следующие операции:

- Закрепить подготовленную болванку, используя элементы крепления конкретного токарного станка (поводковый патрон или планшайбу).

- Установить подручник по центру заготовки с зазором около 3 мм.

- Для устройств с механической подачей необходимо установить копирную линейку.

- Выставить регулировки управления в необходимое положение (в том числе скорость вращения шпинделя).

- Выбрать и проверить качество режущего инструмента.

- Проверить исправность внешних элементов станка, включая электрический кабель питания.

- Включить станок и провести проверку его работоспособности на холостом ходу.

- Если есть возможность провести пробную обработку на черновой заготовке.

После первого запуска необходимо настроить станок по тем параметрам, которые подходят для обработки конкретной заготовки. Это число оборотом шпинделя, скорость в коробке передач, ход салазок.

От правильной настройки и установки начальных режимов зависит качество обработки и безопасность.

Первые шаги – выбор и подготовка заготовки

На первом этапе происходит выбор и подготовка болванки для будущего предмета. Болванка должна быть оптимальной формы, без повреждений, трещин и сучков. Обязательно провести центрирование. Если болванка по форме нецилиндрическая, то ей необходимо придать похожий на цилиндр облик. Так будет проще её обрабатывать в будущем. Для придания формы лучше всего воспользоваться рубанком.

Дерево относится к той категории поделочного материала, который позволяет создавать самые причудливые и эффектные изделия. Красота и оригинальность изготовленной поделки зависит от породы выбранной древесины, возможностей токарного станка, уровня квалификации мастера, аккуратности проводимой работы.

Работы на токарном станке требуют тщательной подборки деревянной болванки. В качестве древесины выбирают обычно лиственные породы дерева. Наиболее популярными считаются: липа, груша, ольха, дуб, бук, орех, различные виды берёзы. Из наиболее редких пород дерева применяют красное и чёрное. Однако следует помнить, что основа каждой из пород имеет свои особенности, которые необходимо учитывать при обработке. К таким особенностям относятся:

- плотность;

- наличие оригинальной текстуры;

- отсутствие трещин и сучков;

- для хвойных и некоторых лиственных деревьев, например, вишни отсутствие так называемых просмолок;

- для хвойных пород наличие внешней и внутренней синевы.

Для начинающих специалистов целесообразно выбирать для работы, хорошо просушенные болванки, обладающие цельной структурой и средней плотностью. На них хорошо проводить обучение на самом простом токарном оборудовании. Для приобретения навыков работы с древесиной целесообразно выбрать изделие простой конструкции.

Как закрепить заготовку

Для закрепления заготовки необходимо сделать засечки с использованием керна. После закрепления заготовки, надёжность следует проверить при помощи опорной бабки. Если задняя бабка плотно прижимает головку и не отклоняется от положения станины при работе – болванка закреплена надёжно. Также при правильном креплении заготовка не должна щёлкать во время работы.

Важным элементом обработки деревянной заготовки является её правильное крепление на станке. Для решения этой задачи разработаны различные устройства, обеспечивающие надёжную фиксацию практически любой болванки. К таким устройствам относятся:

- поводковый патрон;

- планшайба.

Каждое из таких приспособлений обладает определёнными конструктивными особенностями, которые позволяют надёжно закрепить и удерживать деталь во время обработки.

Для закрепления будущей детали в поводковом патроне следует просверлить небольшое отверстие в центре торца заготовки. В это отверстие вставляют центральный зуб патрона и далее с помощью небольшого усилия вставляют остальные зубья. Такое крепление обеспечивает строгое расположение болванки относительно оси вращения.

Планшайба выполнена в форме круглого металлического диска. В середине этого диска расположено отверстие, через которое она надевается на шпиндель токарного станка. По периметру шайбы изготовлены отверстия, через которые с помощью саморезов заготовка крепится к планшайбе. Для соблюдения центровки целесообразно провести предварительную разметку центра будущей детали.

Используемый инструмент

При обработке заготовки на токарном станке мастер может использовать самые разные инструменты, в зависимости от требуемых работ. Одни из них подходят исключительно для черновых работ, а другие используются для чистовой, финишной отделки изделия. Читайте также: как изготовить токарные резцы по дереву своими руками.

Токарные стамески

Стамески являются самыми распространёнными и в то же время самыми разнообразными рабочими инструментами, которые необходимы при работе на токарном станке по дереву. В зависимости от предназначения они разделяются на несколько групп.

Рейер

Это стамеска полукруглой формы, которая служит для работы с нестандартными изделиями. Применяется при черновой токарной обработке древесины. Лезвие имеет форму желоба, что позволяет снимать большое количество древесины. Длина лезвия рейера до 30 см.

Мейсель

Это нож-стамеска, который заточен под определённым углом. Применяется при чистовой токарной обработке древесины. Используя острый угол, мейсель применяют для чистовой обработки профильной поверхности, а тупой угол – для точения болванки с образованием закруглений.

Фасонные инструменты

С помощью этих инструментов можно придать окончательный вид изделию, а также украсить его узорами. С успехом такие инструменты применяются для расточки внутренних поверхностей.

Стамеска-крючок

Такого вида инструмент используется для вытачивания углублений и растачивания внутренних полостей.

Стамеска-гребёнка

Гребенка используется для того, чтобы нанести на изделие искусственные риски и канавки. Также гребёнка помогает нанести резьбу на готовое изделие и сделать на нем разметку при необходимости.

Стамеска-кольцо

Это ещё один вариант стамески, которая используется для создания внутренних полостей в деревянном изделии. Полости могут быть различной конфигурации, по желанию мастера.

Рис. 6. Резцы для ручного точения древесины:

а – полукруглый; б – плоский косой; в – отрезной; г – отрезной с фигурной заточкой; д – угловой; е – фасонный; ж – ложечный резец-крючок; з – ложечный резец-кольцо; и – скошенный угловой; к, л, м – специальные

Методика работы для начинающих

Неопытные мастера допускают несколько основных ошибок при работе на токарном станке по дереву. При этом важно, что каждый метод работы имеет свои нюансы и опытный специалист их знает.

При креплении между двумя центрами

Это один из наиболее популярных методов работы на токарном станке. Он заключается в вытачивании детали, которая закреплена между передней и задней бабкой. Так можно изготовить различные изделия даже большого размера. Это оптимальный метод для начинающих мастеров.

Обтачивание до цилиндрической формы

Для этой работы понадобится полукруглый резец с ровной режущей кромкой для выравнивания поверхности детали. Начинать работу мастер должен с одного окна заготовки и продолжать постепенно без сильного нажима снимать лишний материал. При выполнении этой операции не следует торопиться, а в результате должен получиться ровный цилиндр желаемого диаметра.

Выравнивание плоским резцом

Э

то следующий этап работы. Токарный станок необходимо отключить, пододвинуть подручник ближе, поскольку размеры детали изменились. Полотно резца должно опираться на подручник и придерживаться одной рукой. Вторая держит ручку, а инструмент держит так, чтобы он противодействовал вращению.

Использование отрезного резца

Этот вариант применяется, если деталь надо отрезать от заготовки. Срез получается ровным и не требует дополнительной шлифовки. Перед тем, как делать срез необходимо карандашом поставить метку на детали. Тогда можно не ошибиться при отрезании.

Выполнение декоративных элементов

Для украшения мастер использует декоративные элементы. На токарном станке чаще всего делают валик и желобок. Между этими деталями делают цилиндрический пояс. При комбинации этих декоративных элементов можно вытачивать практически любые предметы из дерева, начиная от простейших карнизов и заканчивая сложными элементами мебели.

Точим дерево на станке при зажиме с одного конца

Эта методика работы требует особого подхода. Чтобы заготовка держалась используют держатели нескольких видов, а также комбинированные.

Вытачивание полостей

Перед тем, как создать полость в детали, необходимо выполнить её черновую обработку. Для вытачивания полостей со станка снимают опорную бабку. Заготовку устанавливают в фиксатор передней бабки. Полость вытачивают при помощи полукруглого резца.

Как правильно выполнить шлифовку

Чаще всего детали, обработанные на токарном станке, дополнительной шлифовки не требуют. Но иногда шлифовка требуется. В таком случае следует снять подручник и взять полоску мелкозернистой наждачной бумаги. Оборудование нужно включить на малых оборотах.

Декорирование детали

Для завершения отделки необходимо убрать резцедержатель и снизу обработать изделие мелкой шкуркой. Поворачивать шкурку необходимо крест-накрест. Чтобы изделие красиво смотрелось, его необходимо обработать парафином или воском во время движения.

Что можно изготовить?

Опытный мастер с помощью токарного станка может изготовить огромное количество предметов, начиная от простых реек и заканчивая изысканными предметами мебели.

Салатницы

В зависимости от размера заготовки можно сделать более глубокие салатницы или плоские. Работа в любом случае требует терпения и фиксации заготовки на одном конце.

Коробочки

Эти изделия требуют большего мастерства от токаря. Но в результате можно получить настоящее произведение искусства.

Стойки перил

Это под силу даже начинающему мастеру при определенной доле терпения.

Ножки для мебели

Здесь фантазия мастера безгранична. Комбинируя разные декоративные моменты, можно сделать поистине изящные ножки, которые будут привлекать всеобщее внимание и восхищение.

Игрушки

Куклы, медведи, и, конечно, матрёшки – это все в руках опытного токаря может получиться из простой деревянной болванки.

Корпус лампы

Ещё одна разновидность украшения, которое достойно украсит интерьер любого помещения.

Кубки

Деревянный кубок подойдёт в награду победителю и украсит полку любого серванта. Дополнительно можно выжечь памятную надпись.

Вазы

Деревянные вазы, выполненные на токарном станке, отличаются разнообразием форм и украшений. В них цветы всегда смотрятся на порядок красивее, а атмосфера ближе к натуральной.

Техника безопасности при работе

Токарный станок – травмоопасное оборудование, поэтому следует соблюдать правила безопасности:

- правильно держать стамеску;

- надёжно закреплять заготовку в шпинделе;

- не носить свободную одежду;

- для защиты глаз при работе одевать специальные очки.

При несоблюдении правил безопасности есть риск получить травму. Нельзя подходить к работающему станку в состоянии алкогольного опьянения или под воздействием наркотических веществ. Работа на токарном станке независимо от опыта требует соблюдения установленных правил безопасности. Это не важно, работает начинающий токарь или умудрённый профессионал. Все правила техники безопасности можно разделить на следующие категории:

- требования, предъявляемые к заготовке;

- правильность фиксации болванки и порядок включения станка;

- подготовка инструмента;

- подготовка средств индивидуальной защиты.

Первая категория требований включает:

- проверить целостность заготовки;

- отсутствие явных дефектов;

- уровень влажности;

- соблюдение требований по форме болванки (это устранит биение детали).

Второй перечень связан с правилами работы. Перед включением токарного агрегата необходимо изучить инструкцию. В ней описана последовательность предварительных работ, порядок включения, правила работы и возможные неисправности. Кроме этого в инструкции в зависимости от установленного устройства фиксации прописаны рекомендации по правильной установке и закреплению болванки. Главными требованиями к токарным работам являются:

- надёжно зафиксировать болванку;

- проверить целостность кабеля питания (по нему подаётся высокое напряжение к двигателю);

- исправность кабеля заземления;

- все органы управления должны быть установлены в исходное положение;

- на станине и поверхности станка не должно быть мусора и лишних предметов;

- снимать стружку во время токарных работ следует постепенно тонким слоем (необходимо избежать глубокого проникновения инструмента в заготовку иначе может произойти её разрушение, что приведёт к попаданию осколков на руки и в глаза);

- целесообразно локоть плотно прижимать к телу (это создаст дополнительный упор, позволяющий улучшить фиксацию инструмента).

Весь инструмент, который планируется использовать в процессе работы, должен находиться в исправном состоянии. Ручки не должны иметь трещин и явных дефектов. Режущая кромка должна быть заточена согласно правилам.

Перед началом работы следует позаботиться о средствах индивидуальной защиты. К ним относятся: защитный халат, головной убор и защитные очки. Наличие индивидуальных средств защиты позволит избежать травм.

Распространённые ошибки

Наиболее опасная ошибка – торопливость. Станок не любит суеты. Необходимо тщательно закрепить заготовку, изначально проверить, чтобы она не была пересушена, не имела сучков и трещин. Обязательно проверить инструмент. Резцы не должны быть тупыми, а также перекалёнными.

Советы опытных мастеров

Самое главное, что говорят все опытные мастера –, не стоит бояться станка.

Это всего лишь инструмент при правильном подходе к нему и достаточном терпении любой может стать профессиональным токарем. Важно настроить станок и правильно подобрать все рабочие инструменты.

Токарные работы по дереву издревле привлекали человека. Если в самом начале токари работали по двое, то после изобретения электромотора все значительно изменилось. Теперь любой может стать токарем, если сможет «почувствовать» дерево.