Значение стали в мировой индустрии

Металлургия — производство стали

Мировая сталелитейная промышленность – одна из самых развитых отраслей металлургии. Несмотря на недавний спад производства в связи с финансовым кризисом 2012 года, литье стали получило новый толчок и сейчас стремительно набирает обороты. Ежегодный спрос на этот метод неуклонно растёт в связи с тенденциями к урбанизации и индустриализации. Основные покупатели стальных изделий – страны с хорошо развитой инфраструктурой и промышленностью. Производство стали в мире составляет около 90% от объёма всех металлов.

Сталь широко применяется в строительстве дорог, зданий и инфраструктурных сооружений: самые крупные стадионы, аэропорты и мосты имеют, как правило, стальной скелет. Болты, гвозди и винты также изготовлены методом отливки стали в специальные формы. Несмотря на растущую долю алюминия на мировом рынке, литье стали ещё долго не сдаст свои позиции. В то же время сталелитейное производство характеризуется цикличностью, а, следовательно, и относительной нестабильностью.

Характеристика стали

Характеристика стали

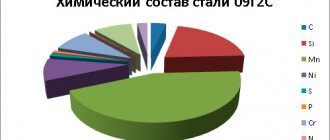

Своим появлением сталь обязана железу – это сплав железа (Fe) с определённым содержанием углерода (C). Доля последнего в смеси должна варьироваться в пределах от 0,1 до 2,14%. Причём сплавы, содержащие более 0,6% углерода в своём составе, получили название «высокоуглеродистые». Такие материалы отличаются особенной прочностью, так как углерод придаёт стали твёрдость и снижает её пластичность. Если содержание углерода превышает отметку в 2,14%, то материал относится к чугунам.

В процессе литья стали в сплав могут быть добавлены так называемые легирующие элементы (вольфрам, ванадий, марганец, хром, титан, кобальт и другие). Эта процедура направлена на то, чтобы придать конечному материалу нужные свойства, такие как прочность, пластичность, обрабатываемость и т. д. При этом массовая доля содержания железа должна оставаться на уровне не менее 45%.

Вне зависимости от способа получения стали, материал содержит небольшое количество примесей марганца, фосфора, серы и кремния. Эти элементы способны негативно влиять на здоровье человека, поэтому сталь не относится к высокоэкологичным материалам.

Технологии, используемые для стального литья

Стальное литьё, производимое на ЗАО «ЗСМ «Маяк» производится по стандартным, качественным технологиям, которые позволяют получить готовую стальную продукцию практически любой серийности, сложности и только высокого качества. Технологии, которые используются на заводе:

Литьё стальное в песчано-глинистые смеси

- Класс размерной точности по ГОСТ Р 53464-2009 : 9-14;

- Шероховатость поверхности получаемых отливок по ГОСТ 2789-73 Ra = 80 — 100 мкм;

- Минимальная толщина стенок в изделиях – 3 мм;

- Масса получаемых отливок – от 0,5 кг до 25 тонн.

Литье стальное в холодно-твердеющие смеси (ХТС), жидкостекольные смеси (ЖСС)

- Класс размерной точности по ГОСТ Р 53464-2009 : 8-13;

- Шероховатость поверхности получаемых отливок по ГОСТ 2789-73 Ra = 40 — 100 мкм;

- Минимальная толщина стенок производимых изделий – 3 мм;

- Масса получаемых отливок – от 0,5 кг до 25 тонн.

Разновидность сталей

Есть несколько общепризнанных классификаций литья стали в зависимости от критерия оценки. По качеству и способу производства стали подразделяются на:

- обыкновенного качества;

- качественные;

- повышенного качества;

- высококачественные.

Отношение к той или иной категории определяется процентом содержания вышеупомянутых вредных примесей и соответствием технологическим и механическим характеристикам. Каждый из видов имеет свою сферу применения. По химическому составу стальные сплавы делятся на:

- Углеродистые, предназначенные для статических нагрузок. Внутри себя группа делится на низко-, средне- и высокоуглеродистую сталь.

- Легированные, содержащие дополнительные элементы, влияющие на физические свойства материала.

Характеристики нашего литейного производства

- В цехах установлены плавильные печи следующих моделей: ИСТ 25 – 2 шт, ИСТ 15 – 1шт, ДСП-3М – 2 шт, ИСТ 1,5 – 2 шт, ИСТ 0,75 – 2 шт;

- Площадь литейного цеха завода – 18 000 м2;

- Производственные мощности завода – 24 000 т/год;

- Установленные линии машинной формовки изделий с размерами опок – 1050×600×300 мм, 850×680×300 мм, 1050×800×300 мм, 1200×1600×450 мм;

- Ручной плац: 2 000 м2;

- Установленные печи для отжига: Загрузка 25 т. Рабочий размер: B=2500 мм, H=1850 мм, L=5500 мм – 2шт;

- Загрузка 100 т. Рабочий размер: B=7000 мм, H=7000 мм, L= 14000 мм – 2 шт;

- Модельная оснастка – от 3 дней

- Рентгеноскопия;

Классификация

Кроме того, существует классификация по способу применения стали:

Классификация сталей

- Строительная – обыкновенный материал с хорошей свариваемостью.

- Конструкционная – характеризуется высоким содержанием углерода, подходит для каркасов, кровельных работ, изготовления рельсов.

- Инструментальная – применяется для режущего инструмента (резец, стамеска, долото, сверло, напильник и др.).

- Легированная – универсальная смесь со специальной примесью. Подвид – низколегированная сталь для суровых климатических условий.

- Сталь особого назначения используется в точном судостроении и электротехнике.

Свариваемость – ещё один важнейший критерий для литья стали, ставший основанием для разделения сплавов на группы. Это свойство определяется способностью к раскислению:

- Спокойные – полностью раскисляются, содержат минимальное количество неметаллических примесей.

- Полуспокойные, схожие со спокойными по качеству.

- Кипящие – неокисленные стали с высоким процентным содержанием неметаллических компонентов.

Для удобства была введена специальная маркировка, которая позволяет определить, к какому виду относится тот или иной сплав и какими основными характеристиками он обладает. Важно помнить, что общемировой системы нет, и у каждой страны она своя. Так, на территории России принято придерживаться численно-буквенных обозначений.

Применяемые стальные сплавы и стоимость отливок

- Углеродистые стали: 15Л, 20Л, 25Л, 35Л, 45Л, 55Л от 132 р/кг ;

- Низколегированные стали: 20ГЛ, 45ГЛ, 40ХЛ, 70ХЛ, 20ГСЛ от 134 р/кг , 30ХМЛ, 35ХГСЛ от 148 р/кг , 30ХНМЛ от 182 р/кг, 14ХГ2НМЛ от 198р/кг, 30ХМФЛ от 168 р/кг, 15Х1М1ФЛ от 240 р/кг, 08ГДНФЛ от 290 р/кг, 12ДХН1МФЛ от 310 р/кг, 23ХГС2МФЛ от 320р/кг, 30Х3С3ГМЛ от 360р/кг и др.;

- Легированные стали: 20Х5МЛ от 230р/кг, 20Х13Л от 250 р/кг, 12Х17Л от 280 р/кг и др.;

- Жаропрочные стали: 12Х18Н9ТЛ, 30Х23Н7СЛ от 320р/кг, 40Х24Н12СЛ от 360 р/кг, 20Х20Н14С2Л от 360р/кг, 20Х25Н19С2Л от 460 р/кг, 35Х18Н24С2Л от 510р/кг, 12Х18Н12М3ТЛ от 570р/кг и др.;

- Износостойкие стали: 110Г18Л,110Г13Х2Л, 110Г13ХБРЛ, 110Г13ФТЛ, 110Г13Л от 142 р/кг; 45Х6НМФЛ, 150Х12НМФЛ от 210р/кг.

*** Цены указаны за 1кг литья с НДС

Где применяется продукция?

Изделия, которые производятся методом стального литья, находят широчайшее применение во многих сферах. Популярность продукции обусловлена тем, что она не только обладает отличными техническими характеристиками, но и является предпочтительным вариантом с экономической точки зрения. Так, литые изделия из стали востребованы в следующих отраслях:

- добывающая промышленность;

- машиностроение;

- деревообрабатывающая промышленность;

- металлургия и нефтехимическая отрасль;

- авиа- и судостроение;

- производство станков и оборудования промышленного назначения;

- изготовление техники и приборов, предназначенных для бытового использования.

Где заказать стальное литье?

ЗАО «Завод специального машиностроения «Маяк» готов предложить клиентам производство стального литья по чертежам заказчика. Благодаря специализации завода на изготовлении литых изделий из различных материалов (сталь, чугун, медь и др.) гарантируется высокий уровень качества производимой продукции. Среди преимуществ сотрудничества с ЗАО «Завод специального машиностроения «Маяк»:

- наличие полного цикла производства: оснастка, отливка, мехобработка;

- высокая производительность;

- современное высокотехнологичное оборудование;

- автоматизация проектирования литейной технологии с применением программ ProCast, LVMFlow;

- широкий спектр применяемых сплавов;

- большой парк опочной оснастки для крупных отливок различной конфигурации;

- собственный конструкторский отдел и аттестованная лаборатория;

- оптимальное соотношение качества и цены продукции: 35Л в хтс — от 138р/кг

Мы занимаемся производством литых изделий любого уровня сложности. Выполнение заказа осуществляется в возможно короткие сроки.

Основные процессы и технологии литья стали

С развитием промышленности спрос на более устойчивый к внешним воздействиям материал возрастал, и перед человеком встала задача создать его, имея в арсенале лишь научные догадки и оборудование, оставлявшее желать лучшего. Благодаря пытливости учёных было разработано множество способов выплавки стали. Процесс состоит из нескольких этапов.

Плавка

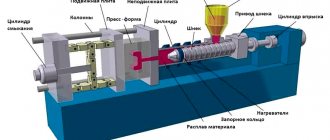

Устройство для плавки стали

С открытия стали как строительного элемента прошло несколько веков, в течение которых было запатентовано и реализовано множество методов литья. С недавнего времени она стала плавиться в основном несколькими способами. Большую их часть объединяет принадлежность к электроплавильным способам обработки металла. Электропечи – лучшие на сегодня агрегаты, позволяющие наиболее быстро и качественно выплавить смесь, точно настроив температуру плавления и заливки.

Первый метод – дуговые электропечи. В качестве источника тепла используется электрическая дуга с рабочим напряжением до 600 В и силой тока до 10 кА. Длина дуги регулируется, а также печь оснащена огнеупорным кожухом и рабочим окном для контролирования плавильного процесса. Ёмкость дуговой печи может достигать 400 т.

Второй востребованный метод обработки стали – индукционные электропечи. Эти агрегаты подразделяются на конструкции с сердечником и без. Первая группа – печи низкой частоты, которые состоят из шахты и каналов, охватывающих сердечник и первичную обмотку трансформатора (индуктор). Залитый в канал жидкий металл провоцирует создание вторичного витка с мощным электрическим током, чья энергия трансформируется в тепловую. Материал быстро нагревается, что значительно экономит сырьё и электроэнергию. Дополнительное преимущество агрегата – отсутствие необходимости чистить каналы после предыдущей отливки.

Кислородно-конверторный способ плавки стали

Современные тенденции развития технологии и оборудования для непрерывного литья стали

- Главная

- >

- Библиотека

- >

- Непрерывная разливка стали

Современная МНЛЗ представляет собой высокотехнологичный агрегат, позволяющий практически полностью защитить металл от вторичного окисления посредством применения высококачественных изостатически прессуемых огнеупоров (защитная труба, погружной стакан и пр.), обеспечить оптимальные режимы качания (за счет использования гидропривода) и автоматическое поддержание уровня металла в кристаллизаторе, осуществлять автоматическое предотвращение прорывов металла, улучшать качество внутренней структуры заготовки посредством наложения на жидкую фазу электромагнитного поля и «мягкого» обжатия заготовки с жидкой сердцевиной и пр.

В целом же к началу XXI века в качественном и количественном аспектах произошло практически полное насыщение металлургических предприятий мира различного рода МНЛЗ и соответствующим технологическим обеспечением. Одним из определяющих направлений в части развития концепции непрерывной разливки стали стало сокращение объемов инвестиций и срока их окупаемости, как при строительстве новых цехов, так и при реконструкции уже существующих. При этом особое внимание уделяется уменьшению удельных затрат на производство металлопродукции. Ведущие мировые производители оборудования для непрерывной разливки достигли высочайших показателей для классических МНЛЗ (разливка сляба, блюма, круга, сортовой заготовки) и сконцентрировали основное свое внимание на альтернативных концепциях по созданию литейно-прокатных агрегатов для получения плоской продукции. Развитие технологий и конструкций машин для непрерывной разливки стали будет происходить в части создания высокоэффективных производственных модулей, которые приобретут гибкую технологическую связь при совмещении процессов выплавки стали, ее разливки и последующей прокатки заготовки.

Мировое производство блюмов (крупных и средних заготовок прямоугольного, квадратного, круглого и фасонного сечений) сегодня оценивается на уровне 210-220 млн.т в год. По состоянию на начало 2008г. в мире насчитывалось примерно 330-340 блюмовых МНЛЗ, около 50 машин для разливки крупной фасонной заготовки и порядка 100 машин для получения круглой заготовки. Средняя производительность одного ручья для блюмовой МНЛЗ составляет около 135-140 тыс.т стали в год. Рекордные показатели производительности на наиболее совершенных блюмовых МНЛЗ мира достигают на японских металлургических (размер блюма 300×400 мм) и «Даидо Стил» (размер блюма 370×480 мм) 300 тыс.т стали в год, а на австралийском (размер блюма 400×630 мм) – 400 тыс.т стали в год.

Максимальное известное в мире сечение блюмовой заготовки отливается на (Австралия). Однако существует еще ряд радиальных блюмовых МНЛЗ в Японии, Корее, Германии и т.д., на которых отливается блюм с размером меньшей стороны 400 мм. При этом базовый радиус таких МНЛЗ составляет 14-15 м.

Между тем, в последнее десятилетие все большее внимание уделяется созданию блюмовых МНЛЗ с небольшим сечением заготовки (180-240 мм). Такие МНЛЗ оказываются более компактными (меньший базовый радиус машины), а также обеспечивают высокое качество внутренней структуры заготовки (уменьшаются осевая ликвация и пористость). В технологическом плане эти МНЛЗ в большей степени адаптированы к применению таких прогрессивных приемов обработки как электромагнитное перемешивание жидкой фазы и «мягкое» механическое обжатие жидкой сердцевины.

В мировой практике в последнее десятилетие строительство новых блюмовых машин носит весьма ограниченный характер (за исключением КНР), что, скорее всего, объясняется насыщенностью рынка блюмовой заготовки. Основным направлением развития этого сегмента в настоящее время является реконструкция действующих МНЛЗ.

Непрерывная разливка круглых заготовок (диаметр свыше 200 мм) осуществляется главным образом для обеспечения трубной промышленности. Кроме того, круглая заготовка является исходным продуктом для производства колес, бандажей, колец различных назначений и т.п. Поэтому МНЛЗ этого типа больше распространены в странах с развитым металлургическим и машиностроительным комплексом. В мире в стадии эксплуатации и строительства насчитывается свыше 140 МНЛЗ (свыше трехсот пятидесяти ручьев) для производства круглых заготовок. Вместе с тем, следует отметить, что примерно половина всех МНЛЗ для разливки круглой заготовки представляют собой комбинированные машины с возможностью разливки заготовок квадратного или прямоугольного сечения.

Использование круглой заготовки по сравнению с применением непрерывнолитых блюмов при производстве труб имеет определенные преимущества. Во-первых, поверхность круглой заготовки имеет более высокое качество, чем квадратной (нет угловых трещин), что обеспечивает более высокое качество и механическую прочность труб. Во-вторых, повышенная плотность равноосной структуры в осевой зоне круглых заготовок обеспечивает снижение количества микродефектов. Последние обычно образуются на внутренней поверхности трубы из-за наличия осевой пористости у квадратных заготовок.

Качественные трубные марки сталей разливаются преимущественно на радиальных или криволинейных МНЛЗ с многоточечным загибом и разгибом заготовки, что позволяет получать заготовки диаметром 300-450 мм (максимально до 600 мм, , Бельгия). Базовый радиус на этих машинах колеблется в пределах 12-14 м в зависимости от максимального диаметра отливаемой заготовки. В целом, говоря о непрерывной разливке круглых стальных заготовок, можно отметить, что в последнее время полностью оформилась тенденция создания комбинированных МНЛЗ, которые позволяют разливать несколько различных сечений блюмов, а также круглых заготовок. Примером такого подхода является четырехручьевая радиальная МНЛЗ-1 с диаметром круглой заготовки 430 мм на Нижнетагильском металлургическом комбинате (Россия). Она представляет собой четырехручьевую машину криволинейного типа с базовым радиусом 12 м и радиальным кристаллизатором. Скорость разливки 0,45-0,50 м/мин для круглой заготовки. Кроме того, машина позволяет разливать блюм сечением 300×360 мм со скоростью до 0,6 м/мин.

В 2006 г. на Таганрогском металлургическом заводе (Россия) вступила в эксплуатацию комбинированная пятиручьевая МНЛЗ для получения круга диаметром 150-400 мм.

При этом МНЛЗ позволяет также разливать квадратную заготовку сечением от 150×150 мм до 340×340 мм. Проектная производительность машины составляет 950 тыс. т в год.

Аналогичная МНЛЗ поставлена на Северском трубном заводе.

В 2008 г. на мини- (г.Мариуполь) в электросталеплавильном цехе запущена в эксплуатацию двухручьевая комбинированная блюмовая МНЛЗ, обеспечивающая производство квадрата 250х250 мм и круга диаметром 400 мм. Качество стали обеспечивается ее обработкой на установке ковш-печь и вакууматоре.

Разработка и промышленная реализация процесса непрерывной разливки фасонной заготовки, имеющей геометрическую форму близкую к двутавровой балке, является одним из значимых технологических достижений в области литья стали. Использование непрерывной разливки для получения фасонной балочной заготовки (так называемая «собачья кость») позволяет существенно снизить себестоимость готового проката, а также сократить потребление энергии и выбросы двуокиси углерода. Так, к основным преимуществам этой технологии относят:

- экономию капитальных затрат для нового балочного стана до 25-30% за счет исключения черновой клети;

- повышение производительности прокатного передела на 15% за счет исключения черновой клети и связанных с ней черновых проходов;

- снижение потребности в электроэнергии на 50% за счет уменьшения числа обжатий;

- повышение выхода годного на 1,0-1,5%.

Непрерывная разливка фасонных заготовок получила широкое распространение в мире, особенно на металлургических заводах США, Японии и Южной Кореи. В основном эти МНЛЗ расположены в электросталеплавильных цехах, большая часть из которых работает с использованием шихты прямого восстановления. Практически все МНЛЗ (их число на сегодняшний день превышает 60 единиц) для производства балочных фасонных заготовок в конструкционном плане являются комбинированными, что предполагает разливку на них прямоугольных заготовок.

На территории СНГ в 2000 г. на Нижнетагильском металлургическом заводе была введена в эксплуатацию двухручьевая МНЛЗ-3 с базовым радиусом 12 м для отливки фасонной заготовки нескольких типоразмеров, предназначенной для прокатки колонных профилей и крупных широкополочных балок с высотой 600-1000 мм. На машине отливают также прямоугольные заготовки сечением 200х(500-600) мм.

В целом же следует ожидать, что новые металлургические комплексы с разливкой стали на фасонную заготовку будут сооружаться в быстро развивающихся регионах мира (например, КНР, Латинская Америка и пр.). При этом дополнительным стимулирующим фактором будет ограничение применения в строительстве материалов на основе древесины.

Машины, разливающие сортовую заготовку (сечение – квадрат 100-160 мм), получили максимальное распространение в последние два десятилетия, что, прежде всего, объясняется радикальным увеличением удельной производительности одного ручья. В настоящее время годовой объем стали, разливаемой на одном ручье современной МНЛЗ для сортовой заготовки составляет 200-250 тыс. т при скорости вытяжки заготовки 4,5-6,6 м/мин. Наиболее часто МНЛЗ для сортовой заготовки имеют в своем составе 4-6 ручьев, что позволяет им работать по совмещенной модульной схеме (сталеплавильный агрегат – ковш-печь – МНЛЗ) практически в любом сталеплавильном цехе.

Достижение высоких скоростей вытяжки сортовой заготовки (до 5,5-6,5 м/мин) обеспечивается, прежде всего, за счет улучшения контакта поверхности заготовки с внутренней поверхностью медной водоохлаждаемой гильзы. При этом лимитирующим звеном является величина толщины твердой корочки на выходе из кристаллизатора, которая обеспечивает прочность твердого каркаса заготовки и предотвращает прорывы жидкого металла.

В практике современных сортовых МНЛЗ широко используются гильзы для кристаллизаторов с так называемым параболическим профилем, который в максимальной степени учитывает уменьшение сечения заготовки по мере продвижения в кристаллизаторе, связанное с усадкой металла. Рабочая поверхность таких гильз обычно имеет специальное защитное покрытие на основе хрома или никеля, что обеспечивает повышенную эксплуатационную стойкость (до 20-25 тыс. т стали для одной гильзы).

Дальнейшее развитие концепции высокоскоростного кристаллизатора для сортовых МНЛЗ, видимо, будет происходить в части оптимизации внутреннего профиля гильзы и совершенствования состава защитного покрытия, наносимого на его внутреннюю поверхность. Наиболее вероятным вариантом в будущем представляется нанесение специальных керамических покрытий, что наряду с повышением его износостойкости может обеспечить существенное уменьшение сил трения между заготовкой и кристаллизатором в процессе литья.

Учитывая тот факт, что с повышением скорости литья существенно турбулизируется процесс перемешивания металла в кристаллизаторе, в современных сортовых МНЛЗ все большее распространение получает метод электромагнитного торможения потоков стали, инициируемых падающей струей.

Вместе с тем, следует иметь в виду, что использование электромагнитного перемешивания требует существенных капитальных вложений и заметных удельных затрат в процессе литья, что, собственно, пока и ограничивает применение этого метода.

Существенным резервом повышения производительности сортовых МНЛЗ является разливка стали длинными и сверхдлинными сериями. Мировая практика показывает, что на современных сортовых МНЛЗ может быть осуществлена разливка 300-400 плавок без остановки машины. При этом лимитирующим звеном, ограничивающим цикл разливки из одного промковша, является износ (эрозия или зарастание) стакана-дозатора. Фактически это огнеупорное изделие имеет ограниченный эксплуатационный ресурс (15-20 часов). В связи с этим сортовые МНЛЗ оснащаются специальными устройствами, обеспечивающими быструю замену стакана-дозатора без остановки процесса литья. Такая система разливки представляется достаточно перспективной в части увеличения длительности эксплуатации промковша (и, следовательно, снижения удельных затрат на огнеупоры). Кроме того, она обеспечивает возможность корректирования скорости разливки посредством использования стаканов-дозаторов различного диаметра.

Принимая во внимание тот факт, что сортовая заготовка является высоколиквидным товаром на мировом рынке, следует ожидать дальнейшего ужесточения требований к ее конфигурации (минимизация показателя «ромбичность») и к качеству поверхности. Это обеспечит дальнейший прогресс в части оптимизации конструкции кристаллизатора, включая применение гидравлического привода качания и электромагнитного перемешивания, а также совершенствования состава защитного покрытия на внутренней поверхности гильзы. Соответственно, на практике продолжится процесс совершенствования конструкции функциональных узлов сортовых МНЛЗ, что обусловит необходимость реконструкции находящихся в эксплуатации машин. Вероятно, все большее распространение для сортовых МНЛЗ получит метод разливки стали закрытой струей с использованием классической схемы дозирования «стопор-моноблок» — «стакан-дозатор», что обеспечит существенное повышение качества заготовки. В целом ведущие производители изостатических огнеупоров уже освоили производство необходимых изделий.

Примерно 2/3 всего объема производимой в мире стали разливается на слябовых МНЛЗ. Основными производителями непрерывнолитых слябов являются КНР, Япония, США, Германия, Корея и Россия. На их долю приходится более 80% общего объема производства слябов в мире. При этом в мире насчитывается более 650 слябовых МНЛЗ с общим числом ручьев свыше 900 штук.

На МНЛЗ получают главным образом сляб толщиной 150-300 мм. Максимально известная на сегодня толщина сляба, составляет 400 мм и разливается такой сляб на МНЛЗ вертикально типа. Наибольшую ширину слябов можно получить на МНЛЗ, работающей на металлургическом (Китай). При толщине заготовки 150 мм эта машина позволяет разливать сляб шириной от 1600 до 3250 мм со скоростью до 2 м/мин.

Изменение представлений о современной слябовой МНЛЗ привело к тому, что большинство машин в странах Европы, Японии и США подверглись или подвергаются серьезной модернизации. А новые МНЛЗ, сооруженные по вышеперечисленным принципам, имеют производительность в 1,5-1,8 раза выше, чем агрегаты непрерывной разливки стали, построенные 15 и более лет назад. Благодаря этому заметно возрастает удельная производительность машин непрерывного литья заготовок, поэтому, вряд ли можно ожидать существенного прироста количества слябовых МНЛЗ (за исключением КНР). Более того, развитие технологии непрерывной разливки заготовки для плоского проката все в большей степени концентрируется на получении тонкого сляба с его последующей прокаткой без охлаждения. Отличительной особенностью тонкослябовых МНЛЗ является принципиально новая конфигурация внутренней полости кристаллизатора, имеющая так называемую «чечевицеобразную форму» (рисунок 1.12). При этом толщина сляба в осевой зоне у мениска составляет, как правило, 130-150 мм при толщине сляба на выходе из кристаллизатора 60-80 мм.

Такая конфигурация кристаллизатора позволяет не только обеспечить подвод металла с помощью погружного стакана специальной плоской формы («бобровый хвост»), но и улучшить питание жидкой сердцевины заготовки за счет обжатия твердой корочки в нижних горизонтах.

Современная технология совмещения непрерывного литья тонких слябов и горячей прокатки первоначально была создана в странах Европейского Союза (ЕС), и затем эта технология была существенным образом усовершенствована в ходе промышленного внедрения. ЛПМ (рисунок 1.16) хорошо вписываются в технологическую цепочку, как с конвертерами, так и с современными дуговыми печами. Последнее преимущество способствовало быстрому распространению технологии разливки на тонкие слябы в рамках создания мини-заводов для выпуска плоского проката. Особенно актуальными являются ЛПМ для новых мини-заводов в развивающихся странах. Характерной чертой современных ЛПМ является высокий уровень автоматизации всех операций и этапов разливки и прокатки заготовки.

В последние десятилетия в металлургической практике большое внимание уделяется созданию машин для непрерывной разливки стали непосредственно на тонкий лист (рисунок 1.13). Целесообразность их создания стимулируется достаточно высокими показателями, обеспечивающими их конкурентоспособность с точки зрения высокого уровня энергосбережения, низкого уровня капитальных вложений и высокой адаптивностью к различным объемам производства стали (то есть возможностью реализации в условиях мини- и микрозаводов).

Между тем создание двухвалковых МНЛЗ представляется сложной комплексной задачей, решение которой требует новых конструкционных материалов, а также развития теоретических положений в части обеспечения затвердевания стали в условиях разливки со скоростями 50-100 м/мин при повышенных требованиях к качеству поверхности непрерывнолитой заготовки (листа).

В декабре 1999 г. на заводе в Крефельде была разлита первая промышленная плавка массой 36 т с получением листа шириной 1100 мм и толщиной 3 мм. С 2000 г. на этом заводе устойчиво разливается полный ковш вместимостью 90 т.

МНЛЗ имеет следующие характеристики: диаметр валка – 1500 мм, скорость разливки — 60-100 м/мин (макс. 150 м/мин), толщина листа – 1,5-4,5 мм, ширина листа 1100 мм, емкость промковша – 16 т, производительность – 400 тыс. т в год.

Главным объектом внимания при разливке стали на двухвалковых МНЛЗ является качество получаемой продукции. Это относится, прежде всего, к качеству поверхности листа и наличию в нем трещин.

В целом развитие технологии и оборудования для непрерывной разливки стали в последние полтора-два десятилетия обеспечило существенный прогресс в этой области. Практически для всех типов МНЛЗ (блюмовые, сортовые, слябовые) ведущими фирмами-изготовителями предлагаются комплексные решения, обеспечивающие высокую производительность в сочетании с гарантированно высоким качеством заготовки.

Можно утверждать, что на рубеже нового столетия в мировой металлургической практике сформировалось новое поколение МНЛЗ, характеризующееся высокой эффективностью и конкурентоспособностью. Это, в свою очередь, стимулирует модернизацию и реконструкцию действующих МНЛЗ. Процессы эти, видимо, будут продолжаться и далее, что обусловливается повышением требований к качеству металлопродукции, а также расширением марочного состава сталей.

Наиболее серьезным научным и технологическим прорывом представляется создание ведущими западными фирмами ЛПМ для разливки тонких слябов, обеспечивающей качество на уровне технологии получения листа из традиционного сляба. Среди важнейших преимуществ тонкослябовых МНЛЗ можно выделить возможность получения слябов шириной свыше 3000 мм и существенное уменьшение потерь энергии и металла в ходе последующего прокатного передела. Немаловажым представляется и тот факт, что ЛПМ успешно используются в технологическом построении типа мини-завод.

- ← Раздел 1.4

- Раздел 2 →

Дополнительные методы

Индукционная печь

Индукционные печи без сердечника – это воздушные трансформаторы, принцип работы которых основан на поглощении выделяемой электромагнитной энергии загруженной в тигель шихтой (металлическим сырьём). Печи данного типа подразделяются на оборудование промышленной частоты (50 Гц) и высокочастотные (более 500 Гц).

Электричество позволяет быстро нагреть форму, поэтому в вышеперечисленных агрегатах выгодно изготавливать легированную сталь. Однако не меньшей популярностью пользуются такие способы как кислородно-конвертерный и мартеновский процессы.

Кислородно-конвертерный метод предусматривает литье стали из чугуна посредством окисления его примесей при помощи продувания кислородом. Система отличается простотой и высокой скоростью производства. Температура в камере поддерживается самим процессом окисления, обычно она составляет около 1600 °C.

Мартеновский процесс уходит корнями глубоко в историю – лишь в 1864 году удалось добиться температурных показателей, необходимых для срабатывания химических реакций. Тем не менее, ввиду относительной простоты реализации способ и по сей день широко используется.

Внутри себя процесс плавки также традиционно подразделяется на 3 основных этапа:

- Нагревание шихты и её расплавление.

- «Кипение» ванны – нагревание до максимальных температур для интенсивного окисления.

- Раскисление – на этом же этапе при необходимости проводится легирование.

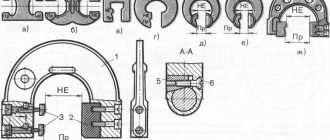

Схема индукционной печи со стальным сердечником

Ваши данные:

Литейное производство. Литье — один из древнейших способов изготовления деталей. Оно заключается в том, что расплавленный металл заливают в специальную литейную форму, в которой он, остывая, затвердевает и сохраняет ее очертания. Деталь, полученную таким образом, называют отливкой. При помощи литья изготовляют отливки из чугуна, стали, алюминия, бронзы, латуни и других металлов и сплавов.

В промышленности применяют следующие методы литья: в землю, в кокиль, под давлением, центробежное, по выплавляемым моделям (точное литье), в оболочковые формы (корковое литье).

Литье в землю. Основным достоинством литья в землю являются относительно незначительные затраты на оснастку. Этот способ используется для изготовления отливок в единичном производстве. Процесс получения отливок состоит из следующих операций:

- изготовления моделей и стержневых ящиков;

- изготовления литейных форм по моделям (если отливки сложные или больших размеров, земляные формы сушат при температуре 300-400°С, отливки небольших средних размеров получают в сырых формах);

- изготовления стержней и их сушки;

- расплавления металла и заливки форм жидким металлом;

- выбивки и очистки отливок.

Модель изготовляют из дерева или из металла. Размеры модели несколько больше размеров детали. Это вызывается усадкой металла, т. е. уменьшением его размеров при остывании. Усадка составляет от 0,3 до 3,9%.

Например, стали дают усадку 1,4-2%, алюминиевые и магниевые сплавы -0,3-1,2%, чугуны -0,9-1,3%.

Расплавленный металл заливают как в сырые, так и в предварительно высушенные формы. Металл для литья расплавляют в специальных печах. Металл нагревают несколько выше температуры плавления, чтобы улучшить его текучесть и обеспечить хорошее заполнение формы. Например, температура заливки чугуна 1250-1300° С, тогда как температура его плавления 1100° С.

Жидкий металл заливают в формы через литники (каналы) непрерывной струей. Воздух и газы, образующиеся от соприкосновения формы с расплавленным металлом, уходят через выпоры * и отверстия, сделанные в форме. Форму наполняют до тех пор, пока металл не покажется в выпорах и прибылях **. Это делается для того, чтобы в отливках не получились усадочные раковины.

* Выпор — вертикальный канал, соединяющий самую высокую точку полости формы с верхней поверхностью опоки (опока — ящик без дна и верха для изготовления литейной формы). Выпор служит для отвода из формы газов и контроля заполнения формы металлом.

** Прибыль — элемент литниковой системы, предназначенный для питания металлом отливки в процессе ее затвердевания.

Сплошные отливки без полостей получают заливкой жидкого металла в рабочую полость формы, в которой нет стержня. Для получения пустотелой отливки в рабочую полость формы помещают стержень, который препятствует сплошному ее заполнению жидким металлом. В том месте, где находится стержень, в отливке образуется полость, соответствующая размерам и очертаниям стержня.

После затвердевания и полного охлаждения металла отливки выбивают из форм, а стержни — из отливок. Выбивку выполняют вручную или при помощи механических вибраторов и выбивных решеток.

Литники и выпоры после выбивки отливок из формы обрубают зубилом или обрезают пилами. Отливки очищают от пригоревшей земли пескоструйными аппаратами.

Отливка сплава

После того как внутри печи или камеры произошло нагревание, расплавление и трансформация сырья в стальной сплав, его необходимо отлить в формы. Это происходит благодаря так называемой литниковой системе. Она является совокупностью каналов и резервуаров для подвода металла к форме для отливки.

Существуют различные типы форм для отливки стали, самые распространённые из них:

Особенности технологии производства фасонных отливок из алюминиевых сплавов

- песчаные формы для отливки – одноразовые, изготавливаются из смеси кварцевого песка, огнеупорной глины и каменноугольной пыли с опилками;

- оболочковые формы для отливки – обеспечивают герметическую точность, автоматизируют производство отливки, слитки получаются менее шероховатыми;

- выплавляемые формы для отливки – применяются для изготовления деталей высокой точности и любой сложности.

Каждый из видов форм для отливки обладает и достоинствами, и рядом недостатков, поэтому выбор в пользу того или иного способа осуществляется с учётом специфики производства конкретного изделия. Так, песчаные формы – это дёшево, но некачественно, в то время как литье стали с использованием выплавляемых моделей гарантирует высокую точность, но далеко не всегда оправдывает высокую себестоимость.

Был разработан самый экономичный способ отливки стальных слитков, получивший название «непрерывный» – получившийся сплав из ковша поступает в промежуточную форму для отливки, а оттуда – в медный кристаллизатор, где он начинает медленно затвердевать. На выходе слиток захватывается специальными тянущими роликами и дополнительно охлаждается водой. Скорость вытягивания стали из кристаллизатора составляет около 1 м/мин, после чего получившийся профиль режется на куски нужных размеров при помощи ацетиленокислородного лезвия.

Машина для литья отливок

Литейные качества

Большинство людей не сталкивались с железом или сталью в расплавленном состоянии. (Это понятно. Чугун плавится при температуре около 2300 ° F, а сталь плавится при температуре около 2600 ° F.) Что вы быстро обнаружите, работая с этими металлами в жидкой форме, так это то, что они различаются по степени текучести и усадки.

Чугун и сталь заливаются в форму

Чугун относительно легко лить, так как он легко разливается и не дает усадки так же сильно, как сталь. Это означает, что он легко заполняет сложные пустоты в данной форме и требует меньше расплавленного материала.

Заливка стали может быть более сложной. Он менее жидкий, чем расплавленный чугун, и более реактивный к материалам форм. Он также сжимается больше, когда охлаждается, а это означает, что нужно налить больше расплавленного материала — обычно в избыточный резервуар, называемый стояком, из которого будет отливаться отливка при охлаждении.

Кроме того, отливки обычно не охлаждают равномерно по всей их внутренней структуре. Внешние области и более тонкие участки будут охлаждаться и сжиматься с различной скоростью, чем внутренние области и более объемные участки, часто создавая внутреннее натяжение или напряжение, которое можно ослабить только путем термообработки. Сталь гораздо более восприимчива к усадочным напряжениям, и в некоторых ситуациях эти напряжения могут привести к разрушению.

В целом, сталь требует большего внимания и осмотра на протяжении всего процесса литья, что делает его более ресурсоемким для управления производством.