Техническая характеристика пресса ПВГ-8

- Производительность, пар деталей в час……. 250

- Максимальное усилие прорубания, кН (кгс)….. 78,4 (8000)

- Ход ударника (регулируемый), мм……… 0 — 30

- Вылет ударника, мм…………….. 715

- Размеры рабочей площади ударника, мм……. 350X450

- Расстояние между плоскостями ударника и стола, мм …. 80—180

- Наибольший периметр вырубаемых деталей на неметаллической плите, мм…. 1100

- Максимальное рабочее давление в гидросистеме, МН/м2 (кгс/см2)……………… 5,8 (60)

- Объем масла в маслобаке, дм3………… 65

- Мощность электродвигателя гидропривода, кВт … 1

- Размер по фронту, мм …………… 1100

- Глубина, мм ……………….. 900

- Высота, мм ………… 1440

- Масса, кг…………………. 1000

Неисправности и их устранение

Пресс ПВГ-8-2-О обладает практически той же конструкцией, что и пресс ПВГ-8. Поэтому все неисправности идентичны. Поскольку конструкция пресса усовершенствована (автоматический поворот), то возможны дополнительные неисправности в работе гидропривода, связанные с дополнительными золотником, клапаном, и другими деталями.

В электронике наиболее частые неисправности связаны с неисправностью проводки (плохие контакты, замыкания на корпус). Плата управления работает надежно.

Описание работы обувного пресса ПВГ-8

Пресс состоит из станины с механизмом ударника, гидравлического привода и электрооборудования.

Станина 1 (рис. 1 в начале статьи) и стол пресса составляют одно целое. На столе лежит изолирующая прокладка 2, на которой помещается стальная вырубочная плита 3, подключенная через контакт 4 и электрический провод 5 к электросети управления прессом.

При разрубании материала острыми резаками на столе вместо стальной плиты 3 устанавливают неметаллическую вырубочную плиту или алюминиевую плиту с изолирующей пленкой.

Внутри станины размещены механизмы гидропривода 6, а с правой ее стороны в нише — электропанель 7. Съемный передний щит 8 и правый щит 9 служат для ограждения гидропривода и электропанели.

На станине имеется кронштейн 10 с ладонной кнопкой 11 и сигнальной лампочкой 12 для сигнализации готовности пресса к работе.

Там же размещена кнопочная станция 13, два съемных вспомогательных столика 14, кронштейн 15 для навески кож и болт для заземления станины пресса.

Кронштейн 10, несущий ладонную кнопку 11, можно поворачивать относительно вертикальной оси. Это дает возможность устанавливать ладонную кнопку в положение, удобное для рабочего. Для поворота кронштейна 10 освобождают накидную гайку и после установки кронштейна ее вновь затягивают.

Под ударником находится концевой технологический контакт (конечный выключатель) 16, положение которого по высоте регулируют винтом 17 и гайкой 18.

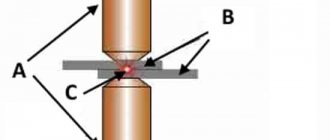

Ограничитель 1 (рис. 2), состоящий из планки, пластинчатой пружины и резиновой прокладки, прикрепленной болтами 2 к ребру внутри станины, является амортизатором, ограничивающим движение ударника при отводе его из рабочей зоны вправо и смягчающим удар шпонки 3, жестко закрепленной на скалке 4.

Рис.2 Поперечный разрез пресса ПВГ-8

Пресс устанавливается по уровню так, чтобы плоскость стола была строго горизонтальной, а станина плотно прилегала к полу всем своим основанием.

Вырубной пресс ПВГ-8-2-0 с автоматическим поворотом ударника

Пресс ПВГ-8-2-0 предназначен для вырубания деталей верха обуви из кожи и искусственных кож резаками с острым лезвием на алюминиевой плите с изолирующей пленкой, а также на неметаллической плите (колоде).

Пресс электрогидравлический, с автоматическим поворотом ударника. Автоматический поворот выгодно отличает его от предшественника — пресса ПВГ-8.

Получил большое распространение на обувных, кожгалантерейных и других предприятиях легкой промышленности.

Также ограниченной серией выпускался обувной пресс ПВГ-8-1-0, имеющий незначительные отличия от ПВГ-8-2-0.

Пресс выпускался приблизительно в период с 1975 года по 1989 год, и является самым распространенным обувным прессом производства СССР в настоящее время.

ПВГ-8-2-0 — шильдик. Юбилейный выпуск.

Управление работой пресса осуществляется двумя ладонными кнопками, расположенными справа и слева от рабочего на кронштейнах. Защиты от случайного нажатия нет, в отличие от пресса ПКП-10.

Глубина проруба заготовки устанавливается регулировкой высоты концевого (технологического) контакта. Высота устанавливается вручную, посредством гайки, в отличие от немецкого пресса Compart, где глубина проруба устанавливается автоматически.

Материал расстилают па вырубочной плите и ставят на него резак. Правой рукой нажимают на правую ладонную кнопку, а левой на левую. Ударник из исходного положения сделает поворот, остановится над центром вырубочной плиты, совершит рабочий ход и автоматически возвратится в исходное положение.

Механизм ударника

В вертикальных цилиндрических направляющих станины установлена скалка 4 с консольным ударником 5, закрепленным гайкой 6 на ее верхнем конусном конце. Ударник за ручку 7 свободно поворачивается вместе со скалкой в цилиндрических направляющих станины. Это позволяет вырубать детали при установке резака в любом месте вырубочной плиты.

К нижней плоскости ударника двумя планками 8 прикреплена амортизационная плита 9 с металлической контактной пластиной 10, которая через резак и технологический контакт замыкает цепь электросети управления прессом после прорубания материала.

Внутри скалки 4 снизу установлен рабочий цилиндр 11, соединенный с ней с помощью резьбы. Поршень 12 цилиндра свободно посажен на шток 13. Нижний конец штока имеет резьбу и гайкой 14 жестко соединен со станиной. Верхний конец штока через тягу 15 соединен с ручным маховиком 16, служащим для установки ударника по высоте, а также для регулировки его хода.

Полость цилиндра 11 через отверстие в штоке 13 сообщается с маслопроводом гидросистемы пресса. Когда масло поступает в цилиндр 11 под поршень 12, цилиндр опускается вместе со скалкой 4 и ударником 5 для вырубания материала.

Поршень 12 при работе пресса не имеет движения в вертикальной плоскости.

Предохранительная шайба 17 ограничивает движение скалки 4 и ударника 5 вниз в случае, если установленная величина хода ударника окажется больше допустимой.

На тягу 15 свободно надеты пружины 18, которые сжимаются при движении скалки 4 вниз. Когда после вырубания материала золотник откроет свободный проход маслу из рабочего цилиндра на слив, пружины 18 поднимут в верхнее исходное положение скалку 4 с ударником 5. Упорные шарикоподшипники 19 и 20 воспринимают осевые нагрузки от пружин 18, от массы скалки, ударника и других деталей и этим облегчают поворот ударника вручную. При необходимости изменения угла поворота ударника его следует отвести вправо до упора, отвернуть гайку 6 и отсоединить ударник от скалки. Затем нужно повернуть ударник относительно скалки, установить в требуемое положение и вновь закрепить гайкой 6. Для устранения зазора между коническими поверхностями ударника и скалки гайку 6 периодически необходимо подтягивать.

Для смазки направляющих скалки 4 масло подается золотником через клапан смазки 21, соединенный трубкой 22 с отверстием в станине. Клапан смазки служит для регулирования количества масла, подаваемого к направляющим, и состоит из корпуса 23, пружины 24, шарика 25 и регулировочного винта 26.

Утечки масла от рабочего цилиндра отводятся по резиновому шлангу 27 через фильтр обратно в маслобак.

Гидравлический привод пресса

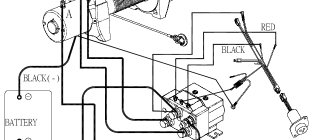

Гидравлический привод состоит из лопастного насоса 1 (рис. 3), рабочего золотника для открывания и закрывания соответствующих отверстий гидросистемы, управляемого электромагнитом 2, предохранительного клапана 3 для защиты гидросистемы и деталей пресса от перегрузки.

Рис.3. Схема гидравлического привода пресса ПВГ-8

Механизмы гидропривода размещены на гидропанели 4, являющейся крышкой маслобака 5. Для удобства монтажа насос крепится к гидропанели через переходной фланец 6 болтами 7.

Насос приводится во вращение электродвигателем 8, который крепится к плите 9, а последняя болтами 10 прикреплена к крышке 4 маслобака 5.

Крутящий момент от вала электродвигателя валу насоса 1 передается через втулочно-пальцевую муфту, размещенную под плитой 9. Муфта состоит из двух полумуфт 11 и 12, соединенных между собой пальцами 13 с резиновыми кольцами 14.

Упорный шарикоподшипник 15, принимая на себя нагрузку от веса полумуфт 11 и 12, разгружает валы электродвигателя и насоса.

Маслопровод 16 соединяет насос 1 с золотником, а переходная трубка 17 соединяет насос с предохранительным клапаном 3.

Золотник состоит из корпуса 18, закрепленного на гидропанели с помощью крышек 19, штока 20, соединенного пальцем 21 с электромагнитом 2, пружины 22, упорной шайбы 23 и планки 24.

Масло подается к рабочему цилиндру пресса по маслопроводу 25 через золотник со стаканом 26 и по трубке 27, вставленной в отверстие штока 13 (см. рис. 2).

Маслопровод 25 (см. рис. 3) соединен с золотником и стаканом 26 штуцерами 28 и накидными гайками 29 и 30.

Поверхности сопряжения штока и стакана 26 с трубкой 27, а также маслопровода 25 со штуцером 28 уплотняются резиновыми кольцами 31.

Тормозное кольцо 32 удерживает шток от самопроизвольного отвинчивания во время работы пресса.

Для заливки масла в гидропанели имеется отверстие со вставленным в него фильтром 33.

Рекомендуемые марки масел — индустриальное 20 или индустриальное 30. До заполнения бака маслом включение электродвигателя насоса не допускается, так как при работе без масла насос выйдет из строя в течение нескольких секунд.

Необходимый при работе уровень масла в баке поддерживается по маслоуказателю 34. В конструкции пресса предусмотрена возможность откачки масла насосом 1 до необходимого уровня, а также слив его через отверстие в нижней части маслобака. Для того чтобы откачать масло из бака насосом, нужно вывернуть пробку 35 и подсоединить к отверстию в корпусе золотника специальный маслопровод. При определении давления в гидросистеме к этому же отверстию подключают манометр.

Давление масла в гидросистеме не должно превышать 6 МН/м2. Давление изменяют вращением регулировочного винта 36 предохранительного клапана 3, для чего сначала отворачивают колпачок и ослабляют соответствующую контргайку. После регулировки манометр отсоединяют от корпуса 18 золотника и пробку 35 ввертывают в отверстие.

Рабочее давление масла устанавливают пробной вырубкой деталей. Давление в гидросистеме медленно повышают до тех пор, пока не будет достигнута чистая вырубка деталей по всему периметру. При этом наибольшая длина периметра лезвия резака при работе на металлической плите не должна превышать 900 мм. При вырубании на неметаллической плите наибольшая длина периметра резака не должна превышать 1100 мм. Если регулировкой давления вырубка деталей по всему периметру не достигается, то проверяют качество резаков и вырубочной плиты, а также параллельность между рабочими плоскостями плиты и ударника.

Восстановление гидравлическиго пресса Compart

Пресс простоял несколько лет в сыром помещении без движения. Гидравлика и механика оказались в нормальном состоянии, и после применения лома, кувалды и смазки типа WD (и такой-то матери)) слесарь восстановил работу.

Всё-таки немцы тогда, как и сейчас, делали на совесть.

С электрической схемой пресса оказалось сложнее, слёту восстановить работу автоматики не удалось. Сначала я попытался срисовать схему, понять, как она работает, и дорисовать то, чего не хватало.

Схема гидравлического пресса – попытка разобраться

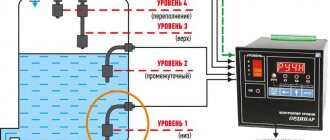

Восстановить электрическую схему пресса не получилось, поэтому начал разрабатывать схему самостоятельно. Вот, что было исходно:

Элементы управления прессом такие:

На правой стороне пресса:

- кнопка пуск маслонасоса,

- кнопка стоп маслонасоса,

- джойстик, на котором три функции – движение ударника лево-право (гидравлическим способом) и одна из кнопок проруба, (на итоговой схеме – S5).

На левой стороне:

- кнопка 2-я рука (S1),

- кнопка вверх-вниз ударника, впоследствии не использована.

В ударнике:

- кнопка проруба на ручке (S6),

- концевой проруба, 2 штуки на разных уровнях – внутри ударника (SQ1, SQ2),

- ещё два вертикальных концевых– внутри ударника, я не разобрался для чего, видимо было ещё какое-то защитное приспособление, впоследствии из схемы исключены.

Выходные сигналы:

- Электродвигатель маслостанции 3 фазный, мощность 1,0 – 1,5 кВт,

- Электромагнит МИС для запуска проруба.

Предварительный вариант новой электросхемы выглядел вот так:

Схема пресса – первое приближение

Электрическую схему нарисовал на Splan, который сам недавно освоил, и рекомендую моим читателям для черчения схем. Программу можно скачать в конце статьи.

Пресс электрогидравлический. Схема электрическая пресса Compart

Небольшие пояснения в работе пресса. Пускатель КМ0 запускает маслонасос, после этого возможен запуск пресса на проруб. Когда замкнута цепь S5 – S6(S1) – SQ2 – KM3.1 – KM1.1 – KM2.3, включается КМ3, КМ1 и МИС.

Ударник идёт вниз, до тех пор, пока не замкнётся SQ1. Включается КМ2, Выключаются КМ1 и МИС.

В качестве КМ1 … КМ3 применены реле на панельках на ДИН-рейку типа РЭК77-4. КМ0 и тепловое реле тоже заменены, поскольку были в плохом состоянии.

В тему: Мои статьи про выбор пускателя и выбор теплового реле.

Вот что получилось (провода конечно потом уложил):

Пресс Compart – новая схема пресса

Если что непонятно, спрашивайте в комментариях.

Эта схема может также применяться и в других прессах, например в наших отечественных ПВГ-8.

Как и обещал, выкладываю программу Splan, которую можно скачать с моего сайта СамЭлектрик.ру:

• Сплан — Splan_7.0_rus — программа для черчения электрических схем / Программа непрофессиональная, но очень удобна в быстром и простом начертании схем. Архив содержит русский хелп, библиотеки компонентов, файл установки, просмотрщик, файл описания. Не требует ключа активации, работает сразу после установки., rar, 3.55 MB, скачан: 17271 раз./

Также выкладываю для скачивания файл со схемой, пользуйтесь на здоровье.

• Схема электрическая принципиальная пресса Компарт / Схема электрическая принципиальная пресса Компарт. Запакованный файл Splan ., rar, 8.27 kB, скачан: 1288 раз./

Видео работы пресса Compart

Работа пресса

При нажатии на кнопку КП (рис. 4) магнитный пускатель П через контакты П2 включает электродвигатель ЭД и подключает к сети понижающий трансформатор Тр.

Электрическая и гидравлическая схемы пресса ПВГ-8 приведены ниже.

Рис.4. Схема электрогидравлическая пресса ПВГ-8

Электродвигатель приводит во вращение насос НЛ, который по маслопроводу I—III через открытое сливное отверстие золотника ЗР перекачивает масло без давления из одной полости маслобака БМ в другую. Давление в гидросистеме отсутствует. Вырубание деталей на металлической плите может происходить в режиме «без замедления» и «с замедлением». Разница между этими режимами состоит в переключении пресса на возвратный ход ударника.

Вырубание деталей при работе пресса в режиме «без замедления» наиболее рационально, так как при этом режиме удельное давление на резаки с уменьшением их периметра не увеличивается, а нагрузки на вырубочную и амортизационную плиты и детали пресса близки к оптимальным.

В этом случае перед пуском пресса перекидной переключатель 1ВТ устанавливают в положение «без замедления», при котором его контакты разомкнуты. При нажатии на ладонную кнопку КВ включается реле 1РП и своим замыкающим контактом 1РП1 замыкает цепь электромагнита ЭМ, который перемещает шток рабочего золотника ЗР вверх. Шток перекрывает сливное отверстие, и масло по маслопроводу I — II поступает в рабочий цилиндр ЦР, перемещая его вместе со скалкой и ударником вниз. По трубке IV масло подается для смазки направляющих скалки. Одновременно реле 1РП контактами 1РП2 шунтирует кнопку КВ. При этом реле и электромагнит остаются включенными на все время движения ударника вниз, независимо от того, будет ли кнопка КВ удерживаться во включенном положении или нет.

После вырубания материала, в момент соприкосновения лезвия резака с вырубочной плитой, технологический контакт 1КТ замыкается и подается питание промежуточному реле 2РП. Реле 2РП своими размыкающими контактами 2РП1 и 2РП2 разрывает цепи реле 1РП и электромагнита ЭМ, катушка которого обесточивается, и шток золотника ЗР пружиной возвращается в исходное положение, открывая свободный проход маслу от насоса ИЛ и рабочего цилиндра ЦР на слив. Установленные внутри скалки пружины, сжатые при движении ударника вниз, освобождаются и перемещают скалку с ударником и цилиндром вверх до упора. Замыкающие контакты 2РП3 при включении реле 2РП замыкаются и обеспечивают включение реле 2РП2, а следовательно, отключенное положение электромагнита ЭМ и реле 1РП, если контакты ладонной кнопки КВ после возвращения ударника в исходное положение будут замкнуты. Это исключает возможность самопроизвольного повторного включения пресса.

Чтобы подготовить электроаппаратуру управления прессом к следующему рабочему циклу, необходимо отпустить кнопку КВ и тем самым обесточить реле 2РП. Для предохранения гидроаппаратуры и деталей пресса от перегрузки к гидросистеме подключен предохранительный клапан КП.

Работа пресса на металлической плите в режиме «с замедлением» и переключения его на возвратный ход ударника отличаются от работы в режиме «без замедления» последовательностью срабатывания элементов электрической схемы после вырубания материала. При этом режиме пресс успевает развить большое усилие, в результате чего улучшается качество вырубания деталей из материалов повышенной влажности и малой плотности. Но одновременно увеличиваются нагрузки на резак, амортизационную и вырубочную плиту, ударник и другие детали пресса.

В этом случае перед пуском пресса перекидной переключатель 1ВТ устанавливается в положение «с замедлением», при котором его контакты замкнуты. Реле 2РП, получающее электрический импульс при замыкании технологического контакта 1КТ, не может непосредственно разорвать цепь электромагнита ЭМ, а своими размыкающими контактами размыкает цепь реле 1РП, которое, выключаясь, своими замыкающими контактами 1РП1 отключает электромагнит.

Так как электромагнит после замыкания технологического контакта через резак отключается с запозданием, равным времени отпускания одного промежуточного реле, то пресс успевает за это время развить большее усилие и пройти больший путь.

При вырубании деталей обуви на неметаллической плите (колоде) перекидной переключатель 1ВТ устанавливается в положение «без замедления».

Последовательность срабатывания элементов электрической и гидравлической систем при вырубании деталей на неметаллической плите (колоде) та же, что и на металлической плите в режиме «без замедления», но переключение пресса на возвратный ход ударника после вырубания материала осуществляется технологическим контактом 2КТ, вынесенным за пределы вырубочной плиты (колоды). При вырубании материала на неметаллической плите резаки в комплекте должны быть одинаковой высоты.

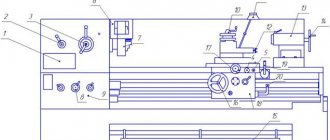

Вырубные прессы: назначение, устройство, принцип действия.

Для изготовления из резинового листа сложных по конфигурации изделий используют вырубные прессы. Вырубной пресс представляет собой машину с подвижной верхней плитой, которая ударяет по специальному инструменту — штанцевому ножу, вырубающему из листа заготовку с замкнутым контуром, соответствующим контуру ножа. Штанцевой нож может устанавливаться на лист вручную; иногда нож крепят к верхней плите, а лист резины передвигают по нижней плите после каждого удара ножа.

Вырубной пресс ПВГ-8 с консольным расположением верхней плиты показан на рис. К станине 1 неподвижно крепится шток 4,

на конце которого имеется поршень

6.

Поршень расположен в гидроцилиндре 5. Штанга

8

также укреплена в поршне. На штанге помещена пружина 9 которая, упираясь в верхнюю часть цилиндра и в неподвижный поршень, стремится поднять цилиндр вверх. К цилиндру приварена консольная траверса

10

с верхней плитой

20.

При перемещении цилиндра вместе с ним перемещается плита. Труба цилиндра может скользить в гнезде, выполненном в станине пресса.

Пресс оборудован гидроагрегатом, подающим жидкость, необходимую для работы привода. При рабочем ходе верхней плиты 20

жидкость под давлением подается в пространство между дном цилиндра и поршнем. Гидроцилиндр

5,

траверса

10

и скалка 7 жестко связаны между собой. Под давлением жидкости цилиндр, сжимая пружину, резко движется вниз, увлекая с собой верхнюю плиту, которая ударяет по штанцевому ножу. Нож вырубает из листа заготовку. После рабочего хода жидкость из цилиндра стравливается, и пружина, распрямляясь, возвращает цилиндр с плитой вверх, после чего пресс готов к следующему рабочему ходу. Для регулирования рабочего хода служит штурвал 11, который может навинчиваться на резьбу штанги

8.

Передвигаясь по штанге, штурвал в большей или меньшей степени сжимает пружину и таким образом ограничивает рабочий ход цилиндра. Для включения пресса служит рукоятка

19.

В целях безопасной работы на прессе вторая рука должна находиться на рукоятке

13.

Пресс ПВГ-8 развивает максимальное усилие 80 кН.

Для более крупных деталей используется пресс ПВГ-18 с усилием 180 кН. Его устройство отличается от устройства пресса ПВГ-8 тем, что верхняя плита укреплена не на консоли, а на траверсе. Траверса приводится в движение двумя гидроцилиндрами. Такая конструкция позволяет создать симметричную нагрузку на силовые элементы и движущиеся цилиндры; при этом уменьшается износ движущихся частей. Два цилиндра создают большее усилие рабочего хода верхней плиты. На этом прессе можно вырубать заготовки с периметром до 950 мм. Расстояние между колоннами пресса позволяет использовать ленту сырой резины шириной до 1500 мм. Ход траверсы регулируется в пределах 20—70 мм. Производительность пресса составляет 400—500 деталей в час, что несколько меньше производительности пресса ПВГ-8.

Вырубной пресс ПВГ-8:

1 — станина; 2 —

гидропривод;

3 —

гайка;

4 —

шток; 5 — гидроцилиндр;

6 —

поршень;

7 —

скалка;

8 —

штанга;

9 —

пружина обратного хода;

10 —

траверса; 11 — штурвал;

12 —

осветитель-

13 —

рукоятка поворота траверсы;

14 —

вырубная плита; 15 —стол;

16 —

кнопки управления; 17 — столик;

18 —

электрощиток;

19 —

рукоятка включения пресса;

20

— верхняя

Валковые машины для переработки пластмасс назначение и классификация. Принцип работы. Основные части и узлы. Изгиб валков. Способы компенсации прогиба валков Вспомогательные устройства валковых машин.

Валковые машины разделяются на вальцы и каландры. Вальцы предназначаются для смешения, пластикации, перетирания и дробления в процессах переработки полимерных материалов.

. Материал подается на валки в виде отдельных кусков,гранул, порошкообразных или волокнистых масс. При вращении валков навстречу один другому вследствие трения и адгезии загружаемый материал затягивается в зазор между валками и на выходе из него прилипает к одному или другому из валков в зависимости от значений их температуры и окружной скорости. Каждый валок должен иметь систему регулирования температуры его поверхности. Характер протекания процесса вальцевания зависит от величины зазора между валками. Зазор регулируется специальным механизмом.

Процессы гомогенизации, смешения и пластикации требуют многократного пропускания массы через зазор между валками и могут осуществляться периодически или непрерывно. На вальцах периодического действия после загрузки масса проходит неоднократно через зазор, прилипая к одному из валков, перемешивается и гомогенизируется вследствие неравенства окружных скоростей. После многократного пропускания через зазор (число циклов зависит от вида смеси и определяется экспериментально) масса срезается отдельными полосами вдоль образующей по длине валка.

На вальцах непрерывного действия масса непрерывно подается на один из концов валков или в середине, проходит между валками, совершая при этом вращательные и поступательные движения вдоль образующей валка (к противоположному концу или к обоим концам валков — в зависимости от места загрузки) и непрерывно срезается в виде узкой ленты В каландрах размягченный полимерный материал проходит через зазор между валками, оси которых обычно расположены в горизонтальной плоскости. При этом образуется бесконечная лента, толщину и ширину которой можно регулировать. На каландрах осуществляют следующие технологические процессы: листование, промазку ткани, изготовление профилированной ленты или полосы, тиснение поверхности материала, дублирование ткани или листов пластического материала и т. д. Каландры могут иметь от двух до шести валков. Для дублирования и тиснения применяют преимущественно двухвалковые каландры, глажения и промазки — трехвалковые, листования и выполнения универсальных технологических операций — трех- и четырех-валковые каландры. В зависимости от назначения каландра валки могут иметь одинаковые и разные (фрикция до 1,35) окружные скорости. При этом обрабатываемый на каландре материал проходит через данный зазор между валками однократно (в отличие от вальцов).

Валки являются основными рабочими деталями вальцов и каландров. Среднюю часть валка, соприкасающуюся с перерабатываемым материалом, называют бочкой По обе стороны от бочки расположены шейки (цапфы) валка, которыми он опирается на подшипники. Концевые части валка имеют шлицевые или шпоночные канавки. Бочки валков выполняют гладкими или рифлеными, в зависимости от назначения машины. Бочка валков, кроме того, может быть цилиндрической или бочкообразной (бомбировка) для компенсации прогиба ее от распорных усилий, возникающих при вальцевании или каландрировании. Бомбировка удорожает изготовление валков, поэтому для компенсации прогиба лучше применять перекрещивание валков. Для подачи теплоносителя валок выполняют полым или с каналами, что улучшает условия теплообмена. Периферические каналы равномерно располагаются по окружности, на расстоянии 25—40 мм от поверхности валка (диаметр каналов — 30—40 мм).

Основными параметрами, характеризующими размеры валков и машину в целом, являются номинальный диаметр бочки валка и ее длина

В валковых машинах применяют подшипники качения и скольжения (последние — при больших нагрузках, а также в прецизионных каландрах, например, при производстве тонких пленок)

Станина—самый тяжелый узел машины.. Изнашиваемые части станин (например, направляющие) желательно изготовлять в виде сменных, легко заменяемых деталей.

Масса станин вальцов и каландров достигает соответственно 20 и 50 тонн Валковые машины комплектуют также вспомогательными устройствами, к которым относятся: питающие, перемешивающие и возвратные устройства; транспортеры; приемные, резательные, пудрильные устройства и пр. Валковые машины и установки на их основе снабжают также соответствующими контрольно-измерительными устройствами и системами тепловой и электрической автоматики.

Вальцы снабжены вспомогательными устройствами: приспособлениям для возврата массы в зазор валков и скатывания вальцуемого материала в рулон, ножом для подрезания кромок, передвижными ограничительными стрелами 3.

Просыпающаяся (через зазор между валками) во время загрузки порошкообразная масса возвращается в рабочий зазор вальцов фартуком (ленточным транспортером)

Для изготовления из резинового листа сложных по конфигурации изделий используют вырубные прессы. Вырубной пресс представляет собой машину с подвижной верхней плитой, которая ударяет по специальному инструменту — штанцевому ножу, вырубающему из листа заготовку с замкнутым контуром, соответствующим контуру ножа. Штанцевой нож может устанавливаться на лист вручную; иногда нож крепят к верхней плите, а лист резины передвигают по нижней плите после каждого удара ножа.

Вырубной пресс ПВГ-8 с консольным расположением верхней плиты показан на рис. К станине 1 неподвижно крепится шток 4,

на конце которого имеется поршень

6.

Поршень расположен в гидроцилиндре 5. Штанга

8

также укреплена в поршне. На штанге помещена пружина 9 которая, упираясь в верхнюю часть цилиндра и в неподвижный поршень, стремится поднять цилиндр вверх. К цилиндру приварена консольная траверса

10

с верхней плитой

20.

При перемещении цилиндра вместе с ним перемещается плита. Труба цилиндра может скользить в гнезде, выполненном в станине пресса.

Пресс оборудован гидроагрегатом, подающим жидкость, необходимую для работы привода. При рабочем ходе верхней плиты 20

жидкость под давлением подается в пространство между дном цилиндра и поршнем. Гидроцилиндр

5,

траверса

10

и скалка 7 жестко связаны между собой. Под давлением жидкости цилиндр, сжимая пружину, резко движется вниз, увлекая с собой верхнюю плиту, которая ударяет по штанцевому ножу. Нож вырубает из листа заготовку. После рабочего хода жидкость из цилиндра стравливается, и пружина, распрямляясь, возвращает цилиндр с плитой вверх, после чего пресс готов к следующему рабочему ходу. Для регулирования рабочего хода служит штурвал 11, который может навинчиваться на резьбу штанги

8.

Передвигаясь по штанге, штурвал в большей или меньшей степени сжимает пружину и таким образом ограничивает рабочий ход цилиндра. Для включения пресса служит рукоятка

19.

В целях безопасной работы на прессе вторая рука должна находиться на рукоятке

13.

Пресс ПВГ-8 развивает максимальное усилие 80 кН.

Для более крупных деталей используется пресс ПВГ-18 с усилием 180 кН. Его устройство отличается от устройства пресса ПВГ-8 тем, что верхняя плита укреплена не на консоли, а на траверсе. Траверса приводится в движение двумя гидроцилиндрами. Такая конструкция позволяет создать симметричную нагрузку на силовые элементы и движущиеся цилиндры; при этом уменьшается износ движущихся частей. Два цилиндра создают большее усилие рабочего хода верхней плиты. На этом прессе можно вырубать заготовки с периметром до 950 мм. Расстояние между колоннами пресса позволяет использовать ленту сырой резины шириной до 1500 мм. Ход траверсы регулируется в пределах 20—70 мм. Производительность пресса составляет 400—500 деталей в час, что несколько меньше производительности пресса ПВГ-8.

Вырубной пресс ПВГ-8:

1 — станина; 2 —

гидропривод;

3 —

гайка;

4 —

шток; 5 — гидроцилиндр;

6 —

поршень;

7 —

скалка;

8 —

штанга;

9 —

пружина обратного хода;

10 —

траверса; 11 — штурвал;

12 —

осветитель-

13 —

рукоятка поворота траверсы;

14 —

вырубная плита; 15 —стол;

16 —

кнопки управления; 17 — столик;

18 —

электрощиток;

19 —

рукоятка включения пресса;

20

— верхняя

Валковые машины для переработки пластмасс назначение и классификация. Принцип работы. Основные части и узлы. Изгиб валков. Способы компенсации прогиба валков Вспомогательные устройства валковых машин.

Валковые машины разделяются на вальцы и каландры. Вальцы предназначаются для смешения, пластикации, перетирания и дробления в процессах переработки полимерных материалов.

. Материал подается на валки в виде отдельных кусков,гранул, порошкообразных или волокнистых масс. При вращении валков навстречу один другому вследствие трения и адгезии загружаемый материал затягивается в зазор между валками и на выходе из него прилипает к одному или другому из валков в зависимости от значений их температуры и окружной скорости. Каждый валок должен иметь систему регулирования температуры его поверхности. Характер протекания процесса вальцевания зависит от величины зазора между валками. Зазор регулируется специальным механизмом.

Процессы гомогенизации, смешения и пластикации требуют многократного пропускания массы через зазор между валками и могут осуществляться периодически или непрерывно. На вальцах периодического действия после загрузки масса проходит неоднократно через зазор, прилипая к одному из валков, перемешивается и гомогенизируется вследствие неравенства окружных скоростей. После многократного пропускания через зазор (число циклов зависит от вида смеси и определяется экспериментально) масса срезается отдельными полосами вдоль образующей по длине валка.

На вальцах непрерывного действия масса непрерывно подается на один из концов валков или в середине, проходит между валками, совершая при этом вращательные и поступательные движения вдоль образующей валка (к противоположному концу или к обоим концам валков — в зависимости от места загрузки) и непрерывно срезается в виде узкой ленты В каландрах размягченный полимерный материал проходит через зазор между валками, оси которых обычно расположены в горизонтальной плоскости. При этом образуется бесконечная лента, толщину и ширину которой можно регулировать. На каландрах осуществляют следующие технологические процессы: листование, промазку ткани, изготовление профилированной ленты или полосы, тиснение поверхности материала, дублирование ткани или листов пластического материала и т. д. Каландры могут иметь от двух до шести валков. Для дублирования и тиснения применяют преимущественно двухвалковые каландры, глажения и промазки — трехвалковые, листования и выполнения универсальных технологических операций — трех- и четырех-валковые каландры. В зависимости от назначения каландра валки могут иметь одинаковые и разные (фрикция до 1,35) окружные скорости. При этом обрабатываемый на каландре материал проходит через данный зазор между валками однократно (в отличие от вальцов).

Валки являются основными рабочими деталями вальцов и каландров. Среднюю часть валка, соприкасающуюся с перерабатываемым материалом, называют бочкой По обе стороны от бочки расположены шейки (цапфы) валка, которыми он опирается на подшипники. Концевые части валка имеют шлицевые или шпоночные канавки. Бочки валков выполняют гладкими или рифлеными, в зависимости от назначения машины. Бочка валков, кроме того, может быть цилиндрической или бочкообразной (бомбировка) для компенсации прогиба ее от распорных усилий, возникающих при вальцевании или каландрировании. Бомбировка удорожает изготовление валков, поэтому для компенсации прогиба лучше применять перекрещивание валков. Для подачи теплоносителя валок выполняют полым или с каналами, что улучшает условия теплообмена. Периферические каналы равномерно располагаются по окружности, на расстоянии 25—40 мм от поверхности валка (диаметр каналов — 30—40 мм).

Основными параметрами, характеризующими размеры валков и машину в целом, являются номинальный диаметр бочки валка и ее длина

В валковых машинах применяют подшипники качения и скольжения (последние — при больших нагрузках, а также в прецизионных каландрах, например, при производстве тонких пленок)

Станина—самый тяжелый узел машины.. Изнашиваемые части станин (например, направляющие) желательно изготовлять в виде сменных, легко заменяемых деталей.

Масса станин вальцов и каландров достигает соответственно 20 и 50 тонн Валковые машины комплектуют также вспомогательными устройствами, к которым относятся: питающие, перемешивающие и возвратные устройства; транспортеры; приемные, резательные, пудрильные устройства и пр. Валковые машины и установки на их основе снабжают также соответствующими контрольно-измерительными устройствами и системами тепловой и электрической автоматики.

Вальцы снабжены вспомогательными устройствами: приспособлениям для возврата массы в зазор валков и скатывания вальцуемого материала в рулон, ножом для подрезания кромок, передвижными ограничительными стрелами 3.

Просыпающаяся (через зазор между валками) во время загрузки порошкообразная масса возвращается в рабочий зазор вальцов фартуком (ленточным транспортером)

Наладка пресса

При вырубании деталей на металлической плите ударный механизм регулируется следующим образом.

На металлическую плиту устанавливают резак и маховиком (см. рис. 1) опускают ударник вниз до соприкосновения контактной пластины с резаком. Технологический контакт 16 вращением гайки 18 устанавливают так, чтобы зазор между контактом 16 и нижней плоскостью ударника был равен 3—4 мм, после чего винт 17 закрепляют стопорным винтом. Затем маховиком поднимают ударник на 10—12 мм и нажатием на ладонную кнопку 11 производят несколько пробных включений пресса с резаком и без него. В первом случае ударник должен возвратиться в исходное положение после соприкосновения контактной пластины с резаком, во втором — подняться после его соприкосновения с технологическим контактом 16.

Если детали вырубают на неметаллической плите, то амортизационную плиту и контактную пластину заменяют алюминиевой плитой толщиной 10—12 мм и устанавливают новый упор, которым обеспечивается останов ударника в таком положении, чтобы расстояние от алюминиевой плиты до колоды составляло 15 мм.

Маховиком ударник поднимают и фиксируют на такой высоте, чтобы зазор между резаком, установленным на колоде, и алюминиевой плитой составлял 4—5 мм. Гайкой 18 перемещают технологический контакт 16 до соприкосновения с ударником.

Затем поднимают ударник на 10—12 мм, производят несколько пробных вырубаний деталей и при этом дополнительно регулируют высоту технологического контакта 16 так, чтобы деталь вырубалась по всему периметру, а лезвие резака врезалось в колоду не более чем на 0,5 мм. По окончании регулировки высоты ударника винт 17 стопорят.

Если нормальная вырубка деталей не получается, проверяют давление в гидросистеме.

Второй технологический контакт 2КТ (см. рис. 4) при разрубании материала на металлической плите используется как аварийный конечный выключатель, ограничивающий движение ударника вниз в том случае, если пресс будет включен без установленного на вырубочной плите резака.

Механический упор ограничивает движение ударника вниз, если из-за неисправности электрической или гидравлической системы технологический контакт 2КТ не сработает.

Электрическая схема пресса составлена так, что низковольтное напряжение подводится к открытым технологическим контактам только при включенной ладонной кнопке. Это исключает возможность прохождения электрического тока через тело рабочего при случайном замыкании рукой технологического контакта.

Неполадки в работе пресса ПВГ-8. Ремонт и устранение неисправностей

1. При нажатии на ладонную кнопку ударник остается неподвижным. Причины: заклинило распределительный золотник ЗР; перегорела катушка электромагнита ЭМ; выскочил или сломался соединительный палец золотника и сердечника электромагнита. Провод концевого выключателя замкнут на корпус.

2. После вырубания материала ударник не возвращается в исходное положение. Причины: нет контакта между вырубочной плитой и технологическим контактом 1КТ; нет контакта в момент вырубания между ударником и технологическим контактом 2КТ, сломалась или ослабла пружина золотника ЗР; сломалась пружина скалки, предназначенная для возврата ее в исходное положение.

3. При вырубании резаком с большим периметром материал не вырубается, а ударник не возвращается в исходное положение. Причины: неправильно отрегулирован предохранительный клапан КП; поврежден насос ИЛ; износились поршневые кольца в рабочем цилиндре ЦР; ослабли соединения маслопроводов; в корпусе насоса имеется трещина.

4. Электродвигатель пресса во время работы отключается тепловым реле. Причины: произошло заклинивание ротора насоса вследствие загрязненности масла; перетянут упорный подшипник шкива-маховика; валы электродвигателя ЭД и насоса ИЛ установлены несоосно.

5. Насос не создает требуемого давления. Причины: в систему попал воздух; в корпусе насоса имеется трещина; велика шероховатость рабочей поверхности статора; вышла из строя или застряла в пазу ротора лопатка.

6. Насос работает с толчками и шумом. Происходит заклинивание лопаток из-за низкого качества масла и образования в нем сгустков или в результате попадания посторонних предметов между лопатками и ротором.

7. Скалка пресса не смазывается. Причины: засорилась трубка; неисправен или засорился клапан смазки.

Внешний вид и работу пресса ПВГ-8 можно увидеть на видео:

Скачать документацию по прессу ПВГ-8-2-О:

1. • Пресс ПВГ-8-2-0. Руководство по эксплуатации 24 листа 48. Статус: DEMO. Описание: Пресс ПВГ-8-2-0. Руководство по эксплуатации. Введение. Назначение пресса. Состав и технические характеристики. Устройство и принцип работы. Указания по монтажу, пуску и эксплуатации. Меры безопасности. Характерные неисправности и методы их устранения. Качество: 75%. Тип файла: pdf. Размер файла: 2.52 MB. Скачан: 1579 раз. Цена — 600 руб. 2. • ПВГ-8-2-0. Оригинальная схема на тиристорах+описание работы схемы+описание модуля РПГ 3 листа. Статус: DEMO. Описание: Исходно электронное качество. Схема приведена в стандартный и более понятный вид, исправлены ошибки, внесено много подробностей и пояснений, дополнительной информации. Качество: 100%. Тип файла: pdf. Размер файла: 954.14 kB. Скачан: 650 раз. Цена — 600 руб. Акция! Два файла — за меньшую цену! 600 + 600 = 1000 руб.

3. • Пресс ПВГ-8-2-0. Схема на контакторах. Статус: FREE. Описание: Пресс ПВГ-8-2-0. Схема электрическая на пускателях (реле, контакторах). Качество: 100%. Тип файла: pdf. Размер файла: 194.95 kB. Скачан: 632 раз.

4. • Модуль РПГ_полное описание_2стр. Статус: FREE. Описание: Описание модуля РПГ-01022204, который является основой электронной схемы управления тиристорами в силовых блоках управления прессов ПВГ-8-2-0, ПКП-10, ПКП-16, ПВГ-18, и др. Качество: 100%. Тип файла: pdf. Размер файла: 378.44 kB. Скачан: 1109 раз.