Сведения о производителе

Непосредственно разработчиком данного станка является Экспериментальный научно-исследовательский институт металлорежущих станков.

Производителем, начиная с 1932 года и по сей день, является Московский станкостроительный завод. За основу первых конструкций был взят австрийский аналог Unimat SL.

Первичный вариант серии Универсал имел две направляющие. Универсал 3М в отличие от первых моделей значительно усовершенствован и вместо двух направляющих имеет одну большего диаметра, которая расположена посередине станины.

Настольные станки серии Универсал

Это отдельная категория станков, которые выполняют схожие функции с большими производственными аналогами, но приспособлены для обработки мелких деталей и работы от бытовой сети.

Они стоят гораздо дешевле, крупных аналогов, а работают практически в любых условиях. Вся серия выпускается уже не одно десятилетие.

За это время станки модернизировались и имеют 3 поколения. Но при этом вся серия востребована и в современных условиях, поскольку обладает надежностью и долговечностью.

Назначение и область применения

Настольный станок Универсал -3М предназначен для обработки средних и маленьких заготовок в индивидуальных мастерских. Такой механизм можно часто встретить в кабинетах школ, институтов, различных колледжей.

Прекрасно подходит для использования в бытовых условиях. основными преимуществами являются:

- небольшое количество шума;

- возможность подключится к бытовой электросети;

- небольшие размеры станка;

- его универсальность.

Именно поэтому устройство пользуется популярностью у различных мастеров. Предназначен станок для выполнения следующих операций:

- отрезка;

- растачивание отверстий разного диаметра;

- просверливание отверстий и снятие фасок;

- проточка и расточка различных поверхностей, цилиндрических, конических.

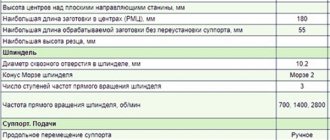

Технические характеристики оборудования

По сравнению с предшественниками токарный станок Универсал- 3М имеет улучшенные характеристики и потому значительно расширенные возможности по сравнению с аналогами. класс точности станка- Н. По ГОСТу это означает, что станок нормальной точности и допустимые расхождения в прямолинейном движеньи в 10 мкм.

Габариты

Размеры оборудования для токарных работ, рассматриваемой серии:

- 675 х410х20 мм;

- масса – 60 кг.

При приобретении важно правильно подобрать рабочую поверхность. Она должна соответствовать данным размерам. Обязательно произвести расчет, чтобы правильно распределить нагрузку и учесть, где будет наибольшая вибрация.

Размеры заготовки также имеют максимально допустимые значения в зависимости от расположения. При расположении над станиной наибольший возможный диаметр 150 мм. Если расположена заготовка сверху, по отношению к станине – диаметр не больше 9 см.

В длину конструкция заготовки при фиксации в центрах – 250 мм. С помощью сверления можно получить отверстие в 6 мм по диаметру.

У станка 9 ступеней вращения со скоростью от 200 об\мин до 3200 об\мин.

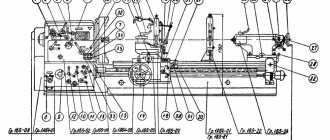

Расположение составных частей

К составным частям данного станка относятся:

- Собственно привод.

- Неподвижное основание.

- Шпиндельная (передняя) бабка.

- Приспособление для крепления резца (суппорт).

- Упорная бабка.

- Коробка электрооборудования.

Основной узел станка – станина и выполнена она литьем. Сюда прикреплены все главные детали устройства.

Передняя бабка

Передняя или шпиндельная бабка имеет две опоры, к которым с помощью подшипников прикреплен шпиндель. Это полая внутри конструкция из стали, имеющая внутренне отверстие. Шпиндель посредством работы шкивного привода получает 10 вращательных скоростей.

Спереди конец шпинделя оснащен резьбой М20. На нее можно насадить токарный или поводковый патрон.

Суппорт

Деталь имеет установленный резец и перемещается по продольным направляющим на 160 мм, а поперек на 55 мм. Суппорт на данном станке перемещается только вручную, поскольку ходовой винт не соединен с приводом.

Регулировка станка Универсал

В том случае, если в подшипниках шпинделя появится излишний зазор или излишний натяг, необходимо их отрегулировать. Для этого (рис. следует отвернуть гайку 2 и 4,снять шкив 6 и вращать гайку 5. При затяжке гайки 5 зазор в подшипнике уменьшается, при ослаблении — увеличивается. Правильно отрегулированные подшипники не должны иметь осевого люфта, который можно проверить, перемещая шпиндель вперед и назад в осевом направлении. Одной из причин появления вибраций при резании может быть неправильная регулировка подшипников.

Наладка станка на сверлильные, фрезерные и шлифовальные работы и правила его использования

Для переналадки станка на сверлильные, фрезерные и шлифовальные работы необходимо снять шпиндельную бабку с приводом и электродвигателем, для чего через окно в деревянной подставке снизу отвернуть полностью две гайки 3 (рис. 8)трубчатым ключом, прилагаемым к станку, и вынуть два штифта, находящиеся спереди шпиндельной бабки. После этого кронштейн 2 (рис. 10) закрепить на шпиндельной бабке теми же гайками 3. Вместо шпиндельной бабки установить в отверстие станины стойку I, надеть шайбу 4 и закрепить гайку 3 трубчатым ключом. Кронштейн 2 со шпиндельной бабкой и приводом надеть на стоику и закрепить винтом 5 с помощью ключа. Положение кронштейна по высоте зависит от высоты обрабатываемой детали и длины режущего инструмента.

Сверла и концевые фрезы закрепляются в патроне типа II диаметром 1-6 мм или В цанге I (рис.9). Для установки патрона необходимо в коническое отверстие шпинделя вставить коническую оправку 6 (рис.10), на свободный конец которого насадить патрон. При выполнении плоскошлифовальных работ на резьбовой конец шпинделя навернуть собранную шлифовальную оправку (рис.11).

Обрабатываемые изделия могут закрепляться в тисках либо на прямоугольном столе), которые устанавливаются па верхние салазки суппорта.

Для установки тисков необходимо снять резцедержатель, который крепится к салазкам винтом и сухарем, находящимся в Т-образном пазе. Используя два более коротких винта и, добавив один сухарь в Т-образный паз, надежно закрепить винтами тиски на верхних салазках.

Тиски (рис. 12) имеют привертную губку I, в которой сделаны два взаимно перпендикулярных паза в виде призы, что позволяет удобно крепить детали цилиндрической формы в вертикальном и горизонтальном положениях.

Установка прямоугольного стола (рис. 13) аналогична установке тисков. Стол зажимается винтами и четырьмя сухарями, прилагаемыми к станку. Обрабатываемые детали крепятся на столе с помощью двух прихватов, каждый из которых выполнен в виде планки с двумя винтами.

Планка при зажиме должна одним концом опираться на деталь, другим — в регулировочный винт и располагаться горизонтально во избежание изгиба винтов при зажиме детали гайкой.

Для обеспечения более близкого подхода суппорта к шпиндельной бабке необходимо снять оградительную втулку продольного винта, закрепленную с левой стороны суппорта.

Вертикальный подвод и подача режущего инструмента производится перемещением гильзы в шпиндельной бабке рукояткой 7 (рис. 10). При этом с помощью двух Винтов, имеющихся в шпиндельной: бабке, необходимо предварительно поджать гильзу так, чтобы она не падала под действием собственного носа вниз и о то же время могла сравнительно легко помещаться от рукоятки 7. Подача при сверлении должна быть такой,чтобы она не вызывала поломки сверла или трения без снятия заметной стружки. Перед сверлением отверстий необходимо накернить обрабатываемое изделие и, перемещая суппорт в двух направлениях, точно совместить лунку с вершиной сверла.

При фрезеровании вертикальным перемещением гильзы осуществляется только врезание, после чего с помощью винтов на шпиндельной бабке следует закрепить гильзу. Подача в горизонтальной плоскости осуществляется в двух взаимно перпендикулярных направлениях путем перемещения суппорта. Если необходимо фрезеровать по контуру, то его следует навести предварительно чертилкой на поверхности обрабатываемой детали.

При плоском шлифовании абразивный круг в вертикальном направлении также подается только на глубину, которая должна составлять небольшую величину (0,01-0,02 мм). В некоторых случаях можно снимать слой металла глубиной до 0,5 мм. Подача в горизонтальном направлении должна осуществляться суппортом равномерно и достаточно быстро до полного выхода круга из контакта с обрабатываемой деталью. В конце обработки для достижения хорошей чистоты поверхности делается так называемое выхаживание, т.е. осуществляется подача без врезания шлифовального круга до тех пор, пока не исчезнет искра.

Шлифовальный круг может быть также использован для заточки различных инструментов.

Наладка станка на распиловочные работы и правила его использования

Распиловочные работы выполняются на специальном прямоугольном столе (рис. 14), в прорези которого вращается дисковая пила. К станку прилагается пила для распиловки дерева или другого материала, аналогичного по механическим свойствам. При применении других типов пил можно разрезать тонкие металлические листы или полосы.

Наладка устройства осуществляется следующим образом. Отвернуть гайки, крепящие шпиндельную бабку через окно в деревянной подставке, снять шпиндельную бабку, установить проставок, на который снова установить шпиндельную бабку и закрепить снизу гайками.

На передний резьбовой конец шпинделя (рис. 14) следует навернуть переходник I с закрепленной пилой и затянуть стержнем, вставляя его в отверстия переходника. На верхние салазки суппорта закрепить кронштейн 2 посредством двух винтов 3 и сухарей 4, располагаемых в Т-образных пазах. После этого прямоугольный стол 5 расположить так, чтобы пила прошла в его прорезь и находилась посредине впадины предохранительного кожуха 6. Затем, перемещая суппорт в двух взаимно перпендикулярных направлениях, совместить отверстия стола 5 и кронштейна 2 для крепления винтами 7. При этом штырь 8 должен свободно войти в отверстие втулки 9. Если они не совпадут, то следует гайку 10 отпустить, ввести суппортом штырь и снова закрепить гайку 10. К месту трения штыря и втулки периодически подавать 2-3 капли масла. Перемещая стол 5 суппортом в продольном направлении, обеспечить свободное вращение пилы так, чтобы она не касалась стола и предохранительного кожуха. После этого суппорт закрепить специально предусмотренным винтом. Необходимо, чтобы при вращении пилы втулка 9 сильно не нагревалась вследствие неправильной регулировки втулки. Для удобного и правильного направления разрезаемого материала служит ограничитель II, который крепится двумя винтами 12. При этом край ограничителя II, обращенный к пиле, должен быть установлен строго параллельно ее полотну.

Разрезка материала осуществляется путем равномерной подачи его вдоль пилы и прижима к ограничителю II.

ВНИМАНИЕ! При работе следует соблюдать осторожность и пальцы руки должны находиться на достаточно безопасной расстоянии от вращающейся пилы. Работа с откинутым ограждением совершенно недопустима.

Стандартный комплект поставки

При покупке в стандартный комплект входят определенные принадлежности и инструменты. В некоторых случаях могут быть и дополнительные компоненты.

Принадлежности

В базовый набор входят следующие принадлежности для станка серии Универсал:

- трехкулачковый патрон в комплекте с фланцем и кольцом;

- несколько обратных кулачков и ключ к патрону;

- хвостовик к разновидности сверлильного патрона;

- 2 упорных центра и один вращающийся;

- оправка в сборе для выполнения расточки;

- цанга Ф6 и Ф8;

- плоскошлифовальное устройство;

- фрезерно-сверлильное приспособление;

- тиски;

- заточка;

- механизм для обработки деревянных конструкций;

- подручник;

- лобзик;

- механизм для работы с дисковой пилой;

- экран;

- полиэтиленовая масленка;

- кожух патрона.

Инструменты

Инструменты к станку в стандартной комплектации:

- один рожковый ключ;

- несколько торцевых ключей;

- 7812-0373 40ХФА Н12х1 S=4;

- 7812-0374 40ХФА Н12х1 S=5;

- 7812-0375 40ХФА Н12х1 S=6;

- ключ для квадрата;

- стамеска;

- для ключа S10х13 ручка;

- резцы нескольких видов: проходной правый, расточный, подрезной, обрезной, резьбовой наружный и внутренний;

- пила лобзиковая и дисковая;

- сверло спиральное;

- фреза концевая с цилиндрическим хвостовиком Ø6,0 ГОСТ 17025.

Это полный набор, которого вполне хватает, чтобы производить все основные работы.

Универсал 3 М

Комплект токарного станка Универсал 3 М включает металлорежущий инструмент, наладки и дополнительные приспособления. Целевое назначение этого оборудование – обработка металлических, деревянных и пластиковых изделий. В список возможных операций на станке входит: фрезерование, сверление, расточка, шлифование, создание резьбы, распиловка и многое другое.

Токарный станок серии Универсал 3 М может похвастаться встроенным устройством, которое позволяет изменить направление движения суппорта, не останавливая шпиндель. Это явно делает работу за станком продуктивнее. Агрегат Универсал 3 М соответствует высоким нормам точности, в частности, по параметрам некруглости, конусности и шероховатости. Машина отлично подходит для чистовой обработки детали, о чем говорят многочисленные отзывы мастеров.

Станок токарный 3 М – это высокопрочный агрегат, несущие элементы которого выполнены из модифицированного чугуна, обработанного методом естественного старения. Это продлевает срок службы агрегата и предотвращает его преждевременный выход из строя.

Особенностью модели Универсал 3 М можно считать то, что машина способна удовлетворить требования и любителя, и профессионала. Широкий ассортимент дополнительных опций позволяет настроить агрегат под свои определенные нужды, что еще раз подтверждает справедливость названия «Универсал».

Теперь поговорим немного о технической части. Предельный диаметр заготовки над станиной и над направляющими суппорта составляют 150 и 90 миллиметров соответственно. Длина заготовки в центрах достигает 250 миллиметров. Предельное поперечное и продольное перемещение суппорта составляет 90 и 215 миллиметров. Диаметр шпиндельного отверстия – 15 мм. При этом диаметр заготовки, фиксируемой в шпинделе, может варьироваться от 4 до 70 мм.

Разработчики токарного станка Универсал 3 М позаботились о том, чтобы у мастера была возможность подобрать интенсивность вращения шпинделя для обработки конкретной детали. Для этого они предусмотрели девять скоростей вращения, которые находятся в диапазоне от 1200 до 3200 оборотов в минуту. Также мастер сможет выбрать формат продольной подачи, а в случае нарезания резьбы – подобрать нужный шаг резьбы.

Отметим, что модель 3 М способна просверливать отверстия в металле диаметром до 6 миллиметров. Это возможно, благодаря мощному 55-ваттному электрическому мотору. И это притом, что габариты и масса агрегата более чем скромны. Машина весит 62 кг, а ее размеры составляют 690x410x230 миллиметров.

Устройство и работа

На основе расположена пустая направляющая из стали. Это база для всех остальных частей. Второй базой является плоский вид направляющей этой же станины.

Спереди непосредственно под кожухом располагается винт продольного перемещения суппорта. Кронштейн, на котором закреплен электродвигатель привода станка, расположен с левой стороны передней бабки.

Кронштейн закрыт кожухом, под которым расположены шкивы от привода, которые вращают шпиндельную конструкцию, а также собственно конструкция привода подач.

Устройство и основные части токарного многофункционального станка Универсал

В перечисленных исполнениях станок состоит из следующих основных частей и устройств:

- Станина (см.рис.1), на которой закрепляются все части станка;

- Круглые направлявшие, привернутые к станине;

- Шпиндельная бабка, которая прикрепляется к станине таким образом, что может поворачиваться на 360° или сниматься со станка; предназначена для сообщения обрабатываемому изделии или режущему инструменту вращательного движения;

- Гильза с вращающимся в ней шпинделем на подшипниках качения; на правый конец шпинделя устанавливаются устройства для закрепления обрабатываемого изделия или режущего инструмента; гильза может перемещаться по своей оси в шпиндельной бабке и закрепляться двумя винтами;

- Шкивно-ременный привод (под кожухом), служащий для изменения скоростей вращения шпинделя и передачи вращения от электродвигателя на шпиндель;

- Электродвигатель для вращения ременного привода шпинделя, смонтированный на кронштейне, который клеммным зажимом скреплен с гильзой. Электродвигатель, ременная передача и гильза со шпинделем представляют собой единый узел, который комплектно может быть снят со станка.

- Суппорт, который состоит из продольной каретки, перемещающейся по направляющим станины от маховичка, расположенного справа;

- Верхние салазки, перемещающиеся перпендикулярно оси вращения шпинделя от маховичка, расположенного спереди; суппорт сообщает ревущему инструменту или обрабатываемому изделию поступательное перемещение;

- Задняя бабка, перемещающаяся по круглым направляющим станины и в необходимом положении прикрепляемая к ним; в корпусе бабки имеется пиноль, которая перемещается маховичком и служит для поддержки обрабатываемого изделия центром, вставленным в пиноль;

- Электрический тумблер для пуска и останова электродвигателя;

- Подставка из дерева, к которой прикрепляется станина станка четырьмя винтами;

- Кронштейн, посредством которого шпиндельная бабка прикрепляется к стойке;

Описание других более мелких приспособлений и устройств приведено в разделе «Наладка станка и правила работы на станке».