Одним из наиболее распространенных металлов во всем мире можно назвать олово. Оно использовалось кузнецами на протяжении многих столетий для изготовления самых различных вещей. Еще до появления металлургической промышленности кузнецы знали, при какой температуре плавится олово, какими физико-химическими свойствами оно обладает. Важным моментом является то, что сплав олова и меди можно считать первым проявлением развития металлургии как отдельной отрасли. Первое искусственное соединение, созданное человеком, во многом зависело от достаточно низкой температуры плавления соединяемых металлов.

Получение и применение

В чистом виде рассматриваемый элемент не встречается. Он входит в состав касситерита в виде оксида. Много столетий назад этот металл добывался в открытых шахтах, но сегодня подобные месторождения практически не разрабатываются. Для получения олова проводится очистка руды. Концентрация элемента составляет 1%. Для получения 1 килограмма рассматриваемого металла приходится перерабатывать около центнера руды.

Температура плавления свинца и олова относительно невысокая, что определяет возможность использования этих материалов в домашних условиях на момент проведения пайки. Продаются металлы в виде небольшого прутка.

Тот факт, что температура плавления олова и свинца примерно одинаковая, определяет смешивание этих элементов для получения сплава с более привлекательными эксплуатационными качествами. Кроме этого, в олово могут добавлять серебро, медь и другие элементы.

Олово, свинец и их сплавы

Олово и свинец – пластичные, легкоплавкие металлы, с повышенной стойкостью против коррозии в атмосферных и в некоторых кислотных условиях.

Свинец является металлом с гранецентрованной кубической решеткой, аллотропических превращений в твердом состоянии не испытывает. Температура плавления свинца 327 ºС.

Олово может находиться в двух кристаллических модификациях: a-Sn (серое олово) с алмазной решеткой — ниже +13 ºС и b-Sn (белое олово) с объемно-центрированной тетрагональной решеткой. На морозе пластичное b-олово рассыпается в серый порошок a-Sn. Это явление называется оловянной чумой. Температура плавления олова 232 ºС.

Расчет температурного порога рекристаллизации в соответствии с правилом А.А. Бочвара (Тр = 0,4 Тпл) дает цифры –123 и –147 ºС, т.е. температурный порог рекристаллизации лежит значительно ниже 0 ºС. Таким образом, пластическая деформация свинца и олова при комнатной температуре является горячей деформацией. Наклепа при такой деформации в этих металлах не наблюдается.

Основная область применения чистого олова – лужение жести. Чистый свинец применяется для футеровки аппаратов сернокислотного производства и контейнеров для соляной кислоты. Применяется свинец и для кабельных оболочек для защиты их от почвенной коррозии.

Важной областью применения свинца и олова являются припои, а также сплавы для типографских шрифтов, анатомических слепков, плавких предохранителей. Эти сплавы содержат кроме свинца и олова также висмут и кадмий. Попарно все эти элементы образуют между собой системы с легкоплавкими эвтектиками без промежуточных фаз и химических соединений, т.е. образуют простые эвтектические системы (рисунок 8.8). В тройных системах между этими элементами образуются тройные эвтектики, еще более легкоплавкие, чем двойные. Температура плавления этих эвтектик 90-100 ºС. В четверной системе этих компонентов образуется четверная эвтектика с температурой плавления 70 ºС. Практически применяемый сплав Вуда по своему составу близок к эвтектическому (50 % Bi, 25 % Pb, 12,5 % Sn и 12,5 % Cd).

Для получения еще более легкоплавких сплавов, в них вводят ртуть, например сплав с содержанием Bi-36 %; Pb-28 %; Cd-6 % и Hg — 30 % имеет температуру плавления 48 ºС.

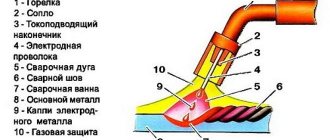

В качестве припоев для пайки медных, стальных и многих других изделий применяются как чистое олово, так и сплавы свинца с оловом, содержащие олово от 3 до 90 % и небольшое количество сурьмы (до 2 % Sb).

Температура плавления припоев зависит от содержания олова и может быть ориентировочно определена по двойной диаграмме Pb-Sn. Наиболее легкоплавким припоем является сплав с 61 % Sn, маркируется ПОС 61. Различают сплавы ПОС 18, ПОС-40, ПОС-61, ПОС 90 и тд. Сплавы свинца с сурьмой и мышьяком (10-16 % Sb и 1-4 % As) применяют для типографских шрифтов.

| Рисунок 8.8. Диаграмма состояния свинец-олово | Рисунок 8.9. Диаграмма состояния олово-сурьма |

Наиболее важными сплавами на основе свинца и олова являются подшипниковые сплавы (таблица 8.11).

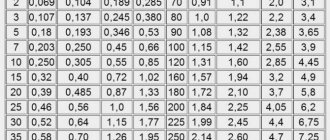

Таблица 8.11 — Основные характеристики подшипниковых сплавов

| Марка сплава | Твердость кг/мм2 | Критические точки | Коофф. трения без смазки (со смазкой) |

| при 20 0С | при 125 0С | нижняя | верхняя |

| Б 83 Б 16 БК | 0,28 (0,005) 0,27 (0,006) 0,44 (0,004) |

Особенностью работы подшипников скольжения является то обстоятельство, что материал вкладыша подшипника должен хорошо прирабатываться к валу, т.е. он должен быть сравнительно мягким, и в то же время, он должен обладать высокой износостойкостью, чтобы он преждевременно не выходил из строя. Таким образом, материал вкладыша подшипника должен быть и твердым и мягким одновременно. Такое условие может быть удовлетворено, если сплав окажется двухфазным или многофазным, одна из фазовых составляющих которого (основа) окажется мягкой, а вторая (включения) – твердой, препятствующая износу подшипника при работе.

Такими сплавами являются баббиты, например, сплав на основе олова, легированный до 12 % Sb и до 6 % Cu (баббит Б83). Микроструктура таких сплавов определяется, в основном, диаграммой равновесия Sn-Sb (рисунок 8.9).

Микроструктура сплава Б83 состоит из основы a-фазы (темная) и некоторого количества b — кристаллов (рисунок 8.10).

Сплавы на основе свинца являются заменителями оловянных подшипниковых сплавов. Типичным представителем подшипникового сплава на основе свинца является баббит Б16, содержащий16% Sb, 16% Sn, 1,5-2%Cu, остальное — Pb. В этом сплаве при кристаллизации в качестве избыточной фазы выделяется не сурьма, а смесь кристаллов b и d на основе сурьмы. Темная составляющая – мягкая эвтектическая смесь.

Для уменьшения ликвации по удельному весу в сплав введена медь, которая образует мелкие игольчатые выделения Cu2Sb. В сплав Б16 для улучшения антикоррозионных свойств вводят Ni, Cd, Al (до 1 %), Te (до 0,1 %). Теллур, кроме того, приводит к упрочнению сплава.

| При кристаллизации кристаллы b-твердого раствора образуются в первую очередь. Так как b-фаза содержит значительно больше Sb, она оказывается легче жидкого металла и всплывает на поверхность, образуя ликвацию по удельному весу. Для устранения этого явления в сплав вводят медь (до 5%). При этом в структуре сплавов появляются разветвленные кристаллы соединения: Cu3Sn и Cu6Sn5, которые задерживают эти всплывания кристаллов сурьмы. |

| Рисунок 8.10. Микроструктура баббита Б83 |

В качестве подшипниковых сплавов применяют кальциевый баббит (БК) состава: 0,85-1,15% Ca и 0,6-0,9% Na. Кальций может образовывать со свинцом (при 6% Ca) промежуточную фазу состава Pb3Ca. Мягкой основой является твердый раствор натрия в свинце. Растворимость натрия уменьшается с понижением температуры, в связи с чем кальциевый баббит может упрочняться при старении. Твердость кальциевого баббита по Бринеллю 34 HB, т.е. несколько выше чем рассмотренных выше баббитов, поэтому он наиболее широко применяется в случаях высоких удельных нагрузок, например, для подшипников подвижного состава железнодорожного транспорта. Однако кальциевый баббит обеспечивает высокую работоспособность только в условиях обильной смазки. В условиях сухого трения работоспособность подшипников из кальциевого баббита значительно хуже.

Олово и свинец – пластичные, легкоплавкие металлы, с повышенной стойкостью против коррозии в атмосферных и в некоторых кислотных условиях.

Свинец является металлом с гранецентрованной кубической решеткой, аллотропических превращений в твердом состоянии не испытывает. Температура плавления свинца 327 ºС.

Олово может находиться в двух кристаллических модификациях: a-Sn (серое олово) с алмазной решеткой — ниже +13 ºС и b-Sn (белое олово) с объемно-центрированной тетрагональной решеткой. На морозе пластичное b-олово рассыпается в серый порошок a-Sn. Это явление называется оловянной чумой. Температура плавления олова 232 ºС.

Расчет температурного порога рекристаллизации в соответствии с правилом А.А. Бочвара (Тр = 0,4 Тпл) дает цифры –123 и –147 ºС, т.е. температурный порог рекристаллизации лежит значительно ниже 0 ºС. Таким образом, пластическая деформация свинца и олова при комнатной температуре является горячей деформацией. Наклепа при такой деформации в этих металлах не наблюдается.

Основная область применения чистого олова – лужение жести. Чистый свинец применяется для футеровки аппаратов сернокислотного производства и контейнеров для соляной кислоты. Применяется свинец и для кабельных оболочек для защиты их от почвенной коррозии.

Важной областью применения свинца и олова являются припои, а также сплавы для типографских шрифтов, анатомических слепков, плавких предохранителей. Эти сплавы содержат кроме свинца и олова также висмут и кадмий. Попарно все эти элементы образуют между собой системы с легкоплавкими эвтектиками без промежуточных фаз и химических соединений, т.е. образуют простые эвтектические системы (рисунок 8.8). В тройных системах между этими элементами образуются тройные эвтектики, еще более легкоплавкие, чем двойные. Температура плавления этих эвтектик 90-100 ºС. В четверной системе этих компонентов образуется четверная эвтектика с температурой плавления 70 ºС. Практически применяемый сплав Вуда по своему составу близок к эвтектическому (50 % Bi, 25 % Pb, 12,5 % Sn и 12,5 % Cd).

Для получения еще более легкоплавких сплавов, в них вводят ртуть, например сплав с содержанием Bi-36 %; Pb-28 %; Cd-6 % и Hg — 30 % имеет температуру плавления 48 ºС.

В качестве припоев для пайки медных, стальных и многих других изделий применяются как чистое олово, так и сплавы свинца с оловом, содержащие олово от 3 до 90 % и небольшое количество сурьмы (до 2 % Sb).

Температура плавления припоев зависит от содержания олова и может быть ориентировочно определена по двойной диаграмме Pb-Sn. Наиболее легкоплавким припоем является сплав с 61 % Sn, маркируется ПОС 61. Различают сплавы ПОС 18, ПОС-40, ПОС-61, ПОС 90 и тд. Сплавы свинца с сурьмой и мышьяком (10-16 % Sb и 1-4 % As) применяют для типографских шрифтов.

| Рисунок 8.8. Диаграмма состояния свинец-олово | Рисунок 8.9. Диаграмма состояния олово-сурьма |

Наиболее важными сплавами на основе свинца и олова являются подшипниковые сплавы (таблица 8.11).

Таблица 8.11 — Основные характеристики подшипниковых сплавов

| Марка сплава | Твердость кг/мм2 | Критические точки | Коофф. трения без смазки (со смазкой) |

| при 20 0С | при 125 0С | нижняя | верхняя |

| Б 83 Б 16 БК | 0,28 (0,005) 0,27 (0,006) 0,44 (0,004) |

Особенностью работы подшипников скольжения является то обстоятельство, что материал вкладыша подшипника должен хорошо прирабатываться к валу, т.е. он должен быть сравнительно мягким, и в то же время, он должен обладать высокой износостойкостью, чтобы он преждевременно не выходил из строя. Таким образом, материал вкладыша подшипника должен быть и твердым и мягким одновременно. Такое условие может быть удовлетворено, если сплав окажется двухфазным или многофазным, одна из фазовых составляющих которого (основа) окажется мягкой, а вторая (включения) – твердой, препятствующая износу подшипника при работе.

Такими сплавами являются баббиты, например, сплав на основе олова, легированный до 12 % Sb и до 6 % Cu (баббит Б83). Микроструктура таких сплавов определяется, в основном, диаграммой равновесия Sn-Sb (рисунок 8.9).

Микроструктура сплава Б83 состоит из основы a-фазы (темная) и некоторого количества b — кристаллов (рисунок 8.10).

Сплавы на основе свинца являются заменителями оловянных подшипниковых сплавов. Типичным представителем подшипникового сплава на основе свинца является баббит Б16, содержащий16% Sb, 16% Sn, 1,5-2%Cu, остальное — Pb. В этом сплаве при кристаллизации в качестве избыточной фазы выделяется не сурьма, а смесь кристаллов b и d на основе сурьмы. Темная составляющая – мягкая эвтектическая смесь.

Для уменьшения ликвации по удельному весу в сплав введена медь, которая образует мелкие игольчатые выделения Cu2Sb. В сплав Б16 для улучшения антикоррозионных свойств вводят Ni, Cd, Al (до 1 %), Te (до 0,1 %). Теллур, кроме того, приводит к упрочнению сплава.

| При кристаллизации кристаллы b-твердого раствора образуются в первую очередь. Так как b-фаза содержит значительно больше Sb, она оказывается легче жидкого металла и всплывает на поверхность, образуя ликвацию по удельному весу. Для устранения этого явления в сплав вводят медь (до 5%). При этом в структуре сплавов появляются разветвленные кристаллы соединения: Cu3Sn и Cu6Sn5, которые задерживают эти всплывания кристаллов сурьмы. |

| Рисунок 8.10. Микроструктура баббита Б83 |

В качестве подшипниковых сплавов применяют кальциевый баббит (БК) состава: 0,85-1,15% Ca и 0,6-0,9% Na. Кальций может образовывать со свинцом (при 6% Ca) промежуточную фазу состава Pb3Ca. Мягкой основой является твердый раствор натрия в свинце. Растворимость натрия уменьшается с понижением температуры, в связи с чем кальциевый баббит может упрочняться при старении. Твердость кальциевого баббита по Бринеллю 34 HB, т.е. несколько выше чем рассмотренных выше баббитов, поэтому он наиболее широко применяется в случаях высоких удельных нагрузок, например, для подшипников подвижного состава железнодорожного транспорта. Однако кальциевый баббит обеспечивает высокую работоспособность только в условиях обильной смазки. В условиях сухого трения работоспособность подшипников из кальциевого баббита значительно хуже.

Проведение плавки металла

У олова температура плавления во многом зависит от того, есть ли примеси. Температура, при которой металл становится пластичным или жидким, может варьировать в пределе от 145 до 250 градусов Цельсия в зависимости от состава. При необходимости можно провести расплавку большого количества металла для его заливки по форме.

При выборе материала для создания формы учитываются нижеприведенные моменты:

- Структура не должна смачиваться жидким оловом. В противном случае форма может изменить свои размеры.

- Используемый материал должен выдерживать воздействие температуры не ниже 250 градусов Цельсия. В противном случае после заливки форма потеряет свои основные эксплуатационные качества.

Стоит учитывать, что в жидкой форме рассматриваемый металл может окисляться при контакте с воздухом. Твердое вещество, наоборот, обладает повышенной устойчивостью к кислородной коррозии.

Довольно большое распространение в электротехнике получил трехкомпонентный сплав, основой которого стал свинец. В качестве дополнительных компонентов могут использоваться олово и серебро. При производстве подобного сплава уделяется внимание тому, что концентрация металла не должна быть менее 95%. При подобном варианте сочетание веществ температура плавления составляет около 220 градусов Цельсия.

Технические параметры олова

Олово – от ложки до радиатора

Данный химический элемент известен более 3500 лет и изначально предназначался для изготовления столовых предметов. Современное потребление олова связано с консервной промышленностью.

Патент на способ хранения продуктов в жестяных банках принадлежит повару из Франции. С 1810 года человечество получило возможность долговременного хранения пищевых продуктов.

Олово является основным компонентом припоев, применяемых для пайки и лужения теплообменных аппаратов, радиаторов автомобильных двигателей, лужения медицинской и пищевой аппаратуры.

Материал используется для производства оловянной бронзы, обладающей отличными механическими, литейными, антикоррозионными свойствами. Такие сплавы применяются в деталях, предназначенных для эксплуатации в особых условиях и и при особой нагрузке.

Сплавом, обладающим низким коэффициентом трения, является баббит. Он содержит 83% олова, сурьму и медь. Его применяют в производстве подшипников. Благодаря устойчивому соединению сурьмы и меди сплав имеет высокую твердость.

Механизм работы подшипника и компоненты состава исключают возникновение механических повреждений на поверхности детали.

Олово обладает специфическими физическими свойствами:

- Его деформация сопровождается звуком, образованным в результате сдвига под воздействием силы.

- При температурах -39 °C и + 161°C олово превращается в порошок.

Истории известны случаи таких преобразований. Пуговицы, сделанные из чистого материала, на морозе теряли свою форму, а «оловянная чума» разрушала слитки металла.

Изготовление припоя

Для того чтобы повысить эксплуатационные характеристики припоя, в его состав добавляется небольшое количество сурьмы. Подобный вариант исполнения припоя применяется для пайки различных радиодеталей, особенно ответственных участков.

При выборе припоя следует уделить внимание и сплаву с серебром в составе. Его эксплуатационными качествами можно назвать:

- Существенно повышается срок эксплуатации. За счет серебра структура становится более устойчивой к процессу окисления.

- За счет повышения концентрация серебра появляется возможность использовать припой при изготовлении различных деталей промышленной техники. Однако серебро существенно повышает стоимость сплава, а также изготавливаемого изделия. Именно поэтому сплавы с высокой концентрацией серебра используют для изготовления важных деталей.

Проводится добавление в состав цинка, но подобные сплавы пользуются меньшей популярностью. Это связано с достаточно высокой химической активностью цинка. За счет взаимодействия с окружающей средой подобный сплав быстро разрушается. На основе цинкосодержащей смеси производятся припайные пасты, которые имеют относительно небольшой срок службы. Температура плавления в этом случае составляет 200 градусов Цельсия.

На протяжении многих лет используется и чистое олово в качестве полупроводникового припоя. Температура плавления этого элемента в чистом виде составляет 240 градусов Цельсия. Применяются они исключительно в промышленности, что связано с высокой стоимостью. В чистом виде из-за существенного повышения температуры структура олова перестраивается, на поверхности появляются черные пятна, которые указывают на существенное ухудшение основных качеств.

Характеристики отдельных марок

Все представители категории относятся к легкоплавким припоям. Оловянно-свинцовые сплавы при любом соотношении исходных металлов плавятся при температуре до 450 °С. Характеристики припоев ПОС регламентированы ГОСТом.

Производители поставляют припойную продукцию:

- в литых чушках;

- в виде проволочных изделий;

- лентообразной фольги;

- трубчатой продукции с флюсами внутри;

- порошков или пастообразной массы.

В целом существует однозначная закономерность. Чем меньше массовая доля олова в оловянно-свинцовом припое, тем больше его температура плавления и меньше прочностные показатели.

Больше половины олова

В сплаве, содержащем 90 % олова, остальную часть массы составляет свинец. Припой ПОС-90 имеет температуру плавления 220 ℃.

Применяется для пайки изделий, которые впоследствии будут подвергаться гальванической обработке золотом или серебром.

Оловянно-свинцовый припой с 61 % олова имеет более доступную температуру плавления, равную 191 °С. ПОС-61 используется для изготовления тонких контактов деталей из медных и стальных сплавов в различных измерительных приборах. Места нанесения сплава не должны подвергаться сильному нагреванию.

Припой модно применять для пайки проводов, имеющих толщину до 0,08 мм, в обмотке. Он может подвергаться действию токов высокой частоты.

Читать также: Параллельное соединение разной мощности

Припой используют во всех ситуациях, требующих большой прочности и надежности соединения радиоэлементов, компонентов микросхем. Им можно паять провода, защищенные оболочкой из поливинилхлорида.

Оловянно-свинцовый припой, содержащий равные доли двух металлов, обозначается как ПОС-50. Он плавится при температуре 222 ℃. Применим во всех ситуациях, где может использоваться ПОС-61.

Отличие сводится к тому, что данный припой имеет более высокую температуру плавления. Если контакт может нагреваться это качество будет полезным.

Меньше половины олова

Швы, для которых велика вероятность нагрева до еще более высоких температур, следует паять посредством припоя ПОС-40. Температура плавления оловянно-свинцового сплава, содержащего от 39 % до 41 % олова, составляет 238 °С.

Обращаем внимание на то, что представленные показатели характерны для окончательного плавления сплава. Начинается процесс при несколько более низких температурах.

Сплав предназначен для работы с проводами, деталями из разных металлов. Образующийся шов имеет меньший запас прочности, чем соединения, полученные сплавами с большей массовой долей олова. Припой используют для получения соединений, не подвергающихся большой механической нагрузке.

Еще большую температуру окончательного расплавления имеет сплав ПОС-30. Она равна 256 ℃.

Этот оловянно-свинцовый припой используется для пайки швов, не подлежащих нагрузке, из медных и стальных материалов.

Припой ПОС-18 окончательно расплавляется при 277 ℃. Образующийся шов имеет небольшую механическую устойчивость.

Представленный оловянно-свинцовый сплав можно применять для лужения, пайки ненагружаемых медных деталей, изделий из оцинкованного железа.

Оловянно-свинцовый сплав, содержащий всего 10 % олова, имеет максимальную в этом ряду температуру плавления, равную 299 ℃, и минимальную прочность.

ПОС-10 может использоваться для пайки, лужения контактов на поверхности приборов реле. ГОСТ позволяет применять состав для обработки контрольных точек в топках паровозов. В настоящее время паровозы остались уже только в музеях, иногда их приходится ремонтировать, реставрировать.

Припои с маркировкой ПОС – бессурьмянистые расходные материалы.

Особенности производства и обработки

Расходное сырьё получается из руды. Например, чтобы получить 1 килограмм чистого материала, необходимо переработать 100 кг руды. Плавятся оба материала при низких температурах. Для изготовления сплава нужно учитывать следующие особенности:

- При изготовлении формы для отливки нужно использовать материал, который не подвержен смачиванию расплавленными расходными металлами.

- Форма должна выдерживать нагрев при температуре свыше 250 градусов.

- Расплавленные металлы быстро окисляются под воздействием окружающей среды. Твердый металл защищён от окисления.

Если речь идёт о изготовлении припоя, то к соединению добавляют сурьму. Некоторые мастера добавляют серебро. Он обладает следующими особенностями:

- Серебро защищает материал от образования ржавчины.

- Из-за добавления благородного металла повышается ценник на готовый припой, но расширяется его функциональность.

Есть припои с добавлением цинка. Однако они редко используются. Цинк активно реагирует на воздействие факторов окружающей среды. Он начинает разрушаться, что приводит к нарушению целостности изделия. Лучше использовать смесь сурьмы, олова и свинца. Таким припоем паяют радиодетали, контакты, провода. Изменяя компоненты, мастера добиваются от расходника нужных характеристик. Нельзя забывать про использование флюса.

Сплав олова со свинцом обладает особыми характеристиками. Они изменяются после добавки легирующих компонентов. Применяются готовые соединения для изготовления припоев, износоустойчивых деталей, посуды, столовых принадлежностей, консервных банок.