Правильная установка станка в цехе является важным этапом его подготовки к эксплуатации. При этом необходимо наметить место установки и выбрать тип фундамента.

Рабочее место станка в основном определяется общей планировкой цеха и принятым принципом расстановки оборудования (потоком по ходу технологического процесса обработки или по типам оборудования). Одновременно стремятся обеспечить наилучшую освещенность рабочего места естественным светом в дневное время, удобство организации рабочего места (тумбочка, места для заготовок и обработанных деталей, обслуживание краном, сообщение с проходом или проездом), а также выдерживают нормативные интервалы между соседними станками и до поддерживающих колонн. При выборе типа фундамента раньше считали, что все без исключения станки всегда необходимо устанавливать на специальный фундамент. Это положение подчеркивалось в каталогах заводов-поставщиков и в руководящих материалах различных проектных организаций.

При решении вопроса о способе установки станка (на индивидуальный фундамент или без него) необходимо учитывать ряд факторов:

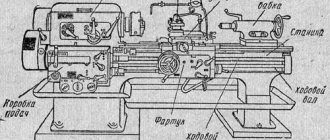

1. Характер нагрузки в станке (статический или динамический). К станкам со статической нагрузкой условно относят те, у которых скорость поступательно-движущихся частей не превышает 3–8 м/мин, главное движение у них обычно вращательное к станкам с динамической нагрузкой относятся главным образом строгальные, долбежные и др.

2. Жесткость станины станка, которая зависит от ее формы и общих габаритов станка. Наиболее жестки станины коробчатого типа. ЭНИМС считает для легких и средних станков станину достаточно жесткой, если отношение ее длины l

к высоте

h. Станки с большими габаритами обычно имеют недостаточно жесткие станины, особенно если она состоит из нескольких частей, соединенных по стыкам болтами, штифтами или шпонками

3. Точность деталей и режим работы – чем выше требуемая точность обработки или чем тяжелее режим работы, тем выше требования к фундаменту.

4. Наконец, нужно учитывать качество грунта под полом цеха, где устанавливается станок, глубину его промерзания в данной местности зимой, наличие по соседству установок, создающих сильные колебания грунта, и т. п.

Все фундаменты под станки можно разбить на две основные группы:

I группа – фундаменты, служащие только основанием для станка;

II группа – фундаменты в полном смысле слова, с которыми станок жестко связывают фундаментными болтами.

Фундамент любого типа позволяет сосредоточенную силу от веса станка распределить на грунт в соответствии с его несущей способностью и содействует быстроте и надежности выверки положения станка.

Назначение фундаментов второй группы, кроме того, состоит в увеличении устойчивости и жесткости станка.

Дополнительную устойчивость станок получает потому, что при присоединении к станине дополнительной массы понижается центр тяжести установки и, кроме того, устойчивость повышается за счет охвата фундамента со всех сторон грунтом

Жесткость возрастает за счет неподвижного замыкания ножек станины или усиления ее основания, так как станок к фундаменту второй группы намертво притягивается фундаментными болтами. За счет увеличения массы уменьшается частота собственных колебаний и увеличивается затухание, что ведет к уменьшению возможных амплитуд колебаний системы. Наконец, опять-таки благоприятным является действие окружающего фундамент грунта, который гасит вибрации данной системы и защищает ее от толчков и колебаний окружающих установок.

Следует сразу оговориться, что если жесткость отдельных узлов станка (суппорт, стол, консоль, бабки) недостаточна, то на таком станке на самом массивном и надежном фундаменте могут возникнуть недопустимо большие вибрации.

Ориентировочно группу фундамента в зависимости от конструктивных признаков станка и его общей характеристики можно назначать по табл. 1. Если станок хотя бы по одному из признаков требует фундамента второй группы, то для него нужно рассчитывать и строить фундамент этой группы.

Таблица 1

| № п/п | Конструктивные и эксплуатационные признаки станка | Общая характеристика станка | Рекомендуемая группа фундамента |

| 1. | Степень точности | Станки обдирочные | I |

| Станки нормальной точности | I | ||

| Станки прецизионные | II | ||

| 2 | Характер действующего усилия | Станки со статическими основными нагрузками (большинство станков с главным вращательным движением). | I |

| Станки с динамическими основными нагрузками (станки с возвратно-поступательным движением: продольно — и поперечно-строгальные, долбежные и зубодолбежные, затыловочные, протяжные и др.) | II | ||

| 3 | Вес станка | Легкие станки весом до 2 т. | I |

| Средние станки весом от 2 до 10 т. | I | ||

| Тяжелые станки весом свыше 10 т. | II | ||

| 4 | Тип привода | Станки со встроенными двигателями. | I |

| Станки с отдельно стоящим электродвигателем или с приводом of трансмиссии. | I | ||

| 5 | Жесткость | Станки с жесткой станиной | I |

| Станки с недостаточно жесткой станиной | II | ||

| 6 | Недостаточная устойчивость (малое основание) | Некоторые конструкции радиально-сверлильных, агрегатных и специальных станков. | II |

ПРИСПОСОБЛЕНИЯ ДЛЯ УСТАНОВКИ И ВЫВЕРКИ СТАНКОВ

При установке, независимо от группы фундамента, станок должен быть точно выверен на горизонтальность или вертикальность. Для облегчения и ускорения установки применяют специальные приспособления, помещаемые между основанием станка и фундаментом.

Плоские металлические подкладки толщиной 0,3–1 мм в настоящее время почти совсем не применяются в силу ряда недостатков:

а) добавление или удаление подкладок связано с необходимостью каждый раз приподнимать станок, что делают или краном или ломиками вручную, что всегда сопровождается опасностью сдвинуть станок с места установки;

б) ступенчатость регулировки и необходимость иметь большой набор разных подкладок, которые легко забиваются, гнутся, теряются;

в) жесткость установки на таких подкладках недостаточна из-за многочисленных стыков и недостаточной гладкости и прямолинейности подкладок.

| Рис. 3. Стальной установочный клин |

Установочные клинья (рис. 3) широко применяются для установки легких и средних станков нормальной и пониженной точности. Клинья располагают по периметру основания с интервалами в 500 – 600 мм. Если станок устанавливается на фундамент второй группы, то клинья следует располагать возможно ближе к фундаментным болтам. При выверке положение станка можно плавно изменять подбиванием клиньев.

| Рис. 4. Установочный башмак |

Установочные башмаки применяют для монтажа средних и крупных станков. Можно их использовать и для установки прецизионных станков. Башмак состоит из прочного корпуса и клина (рис. 4), который можно перемещать винтом с помощью двух гаек. При этом винт не испытывает изгиба, так как может свободно перемещаться по вертикальной прорези стойки. Продолговатые отверстия в клине и основании башмака позволяют при необходимости свободно пропускать через них фундаментный болт.

По окончании выверки винт теми же двумя гайками неподвижно стопорится. На рисунке указаны примерные размеры башмака сред ней величины. Установочные башмаки ставят с интервалами в 1 – 1,5 м но не менее трех-четырех под станок.

| Рис. 5. элемент фундаментной плиты |

Фундаментные плиты применяют исключительно для установки крупных и особенно прецизионных станков. Фундаментная плита изготовляется из чугуна достаточно массивной (рис. 5). На плите применительно к устанавливаемому станку через 1–1,5 м встроены башмаки, подобные рассмотренным выше. Плита заделывается в верхнюю часть фундамента при его кладке и связывается с ним или особыми выступающими снизу шпонками, или притягивается специальными заделанными в кладку болтами. Фундаментная плита целиком предохраняет станок от деформаций в случае неравномерной осадки фундамента. Горизонтальность станку во всех случаях легко придать регулировкой башмаков.

К удобным, но малораспространенным средствам выверки станков можно отнести выверку с помощью болтов, расположенных в краях основания станины по всему ее периметру. Станок в этом случае опирается на опорные концы болтов, которые в свою очередь должны опираться на достаточно толстые стальные пластины. По окончании выверки станка болты закрепляются контргайками.

Вторую группу приспособлений для установки станков составляют фундаментные болты. Они должны обеспечивать достаточно жесткое и прочное соединение станины с фундаментом второй группы. Развиваемая болтами сила прижима совместно с весом станка вызывает силы трения между основанием станины и фундаментом, всегда превышающие сдвигающие силы, которые могут возникнуть и действовать на станок. Способствует этому и цементный буртик, образующийся после подливки вокруг подошвы станка. Поэтому фундаментные болты работают только на растяжение. Из опыта установлено, что не следует применять фундаментные болты диаметром меньше 14 мм, так как при затяжке они деформируются («текут»). При креплении легких и средних станков фундаментными болтами диаметром свыше 14 мм их обычно расчетом не проверяют. Диаметры болтов для тяжелых станков рекомендуется рассчитывать.

Рис. 6 Узел крепления станка на фундаменте второй группы |

Длину фундаментных болтов определяют из условия равнопрочности болта на растяжение и кладки фундамента на отрыв. Работающий на отрыв участок кладки принимают в виде опрокинутой усеченной пирамиды (рис. 6) с углом 2p при вершине.

В табл. 2 приведены значения минимальной длины заделки фундаментных болтов при различных материалах кладки, полученные на основании расчета.

Таблица 2

| Диаметр фундаментного блока, мм | Материал фундамента | ||

| Бетон | Кирпич | Бут | |

| 14 | 140 | 160 | 300 |

| 16 | 170 | 200 | 350 |

| 18 | 190 | 260 | 450 |

| 22 | 250 | 280 | 450 |

| 24 | 260 | 300 | 550 |

| 27 | 280 | 320 | 550 |

| 30 | 320 | 360 | 550 |

| 36 | 380 | 420 | 750 |

| 42 | 460 | 500 | 750 |

| 48 | 500 | 600 | 850 |

Для надежности крепления грани колодцев под болты делают с небольшим уклоном.

На фиг. 6 показана правильно выполненная подливка станка цементным раствором.

Конструктивно фундаментные болты различаются главным образом

оформлением хвостовой части (рис. 7).

Существуют конструкции фундаментных болтов, при которых не требуется заливки цементом; такие болты называются анкерными и легко могут демонтироваться.

При кладке фундамента вблизи дна прямого колодца заделывают анкерную плиту (рис. 8), за которую и крепят затем болт. Для этого пропускают прямоугольную головку болта через такое же отверстие плиты с последующим поворотом ее на 90° до упора. После этого болт затягивают обычным способом.

Рис. 7.Конструктивные разновидности фундаментных болтов |

При прочих равных условиях длина анкерного болта может быть принята меньше длины фундаментного болта, так как анкерная плита увеличивает поверхность отрываемого участка кладки.

Анкерные болты применяют редко и только для крепления тяжелых станков.

Установка инструмента

Первый этап наладки – установка инструментов. Но начинать с установки можно только после очистки комплектующих от пыли, стружки и других загрязнений компоненты оборудования. Для этого рекомендуется использовать:

- ветошь;

- кисточки;

- зубную щетку.

Затем необходимо поместить заглушки в гнезда и отверстия с резьбой, использование которых не планируется. После этого следует убедиться, что винты находятся в исправном состоянии. Затягивая кулачки, нужно заблокировать вращение патрона. Это условие обеспечивается при помощи привода. Ключи, используемые для закрепления оборудования при установке, должны находиться в исправном состоянии.

УСТАНОВКА СТАНКОВ НА ФУНДАМЕНТАХ ПЕРВОЙ ГРУППЫ

| Рис. 8. Крепление анкерным болтом |

Как указывалось, такие фундаменты служат лишь основанием для станков. Их роль обычно выполняют цементный пол цеха или бетонное основание, на котором настлана деревянная шашка. Установку станка прямо, на шашку рекомендовать нельзя, так как станок трудно выверить, выверка быстро нарушается, станок стоит неустойчиво, перекашивается и деформируется. Ничем не оправдано длительное нарушение этого положения на ряде заводов, где многие станки ставят непосредственно на торцевую шашку, подбивая их при этом деревянными клиньями. Клинья часто расщепляются и раздавливаются станком. Установка еще быстрее нарушается при попадании на пол эмульсии, что в какой-то мере всегда имеет место в производственных условиях.

При многоэтажных зданиях установку станков производят и на междуэтажных перекрытиях, что, конечно, менее желательно и требует дополнительных расчетов [4].

К фундаментам первой группы также относятся отдельные жесткие плиты, на которых станок можно быстро выверить и которые уменьшают удельное давление на грунт. Минимальная глубина заложения основания таких плит, достигающих размеров 4х4 м2, определяется глубиной растительного слоя почвы. Относительно небольшой вес позволяет изготовлять их передвижными. При всех перемещениях станка, возникающих при перепланировке цеха, вместе с ним передвигают и плиту. Работы от этого значительно ускоряются и удешевляются.

При проектировании всех фундаментов для станков, аналогично практике строительного проектирования вообще, сначала из конструктивных соображений намечают приемлемые размеры фундамента, а затем производят их проверочный расчет. Расчет фундаментной плиты складывается из нескольких этапов.

Первый этап

. Намечают контур и размеры плиты в плане, исходя из формы и размеров подошвы станка. При этом контур максимально упрощают. Кроме того, плиту надо проектировать так, чтобы вес станка с плитой по возможности распределялся на грунт равномерно, т. е. чтобы равнодействующая сил тяжести была приложена центрально.

Указанные положения первого этапа справедливы не только для жестких плит (фундаменты первой группы), но и для фундаментов второй группы.

| Рис. 9. Схема действия расчетных усилий на плиту – фундамент первой группы. |

Второй этап.

Рассчитывают высоту (толщину) плиты при этом условно исходят из следующих двух соображений:

1) фундаментную плиту рассматривают как жесткую балку; конечной длины на упругом основании;

2) нагрузку на плиту принимают приложенной по середине ее длины (рис. 9).

Такое положение может создаться при опускании станка краном и кратковременной постановке его ребром на плиту.

Напряжение изгиба в среднем поперечном сечении плиты при условии отсутствия трещин

, т/м2,

где М

=0,15

qBL

– изгибающий момент, тм;

– момент сопротивления площади поперечного сечения, м3;

– нагрузка на единицу ширины плиты в т/м;

G

ст – вес станка, т;

L

,

B

,

h

– соответственно длина, ширина и высота плиты, м;

R

z – допустимое напряжение изгиба для материала плиты в т/м2.

После подстановки окончательно получаем

, кг/см2.

Отсюда определяют значение h

.

Принимая R

z=24 т/м2 для кирпичной кладки

R

z=18 т/м2 для бутовой кладки и учитывая некоторые производственные и конструктивные соображения, рекомендуется толщину плит принимать не меньше указанной в табл. 3.

Таблица 3

| Наименование материала фундамента | h , см |

| Бетон и железобетон | 15 |

| Бутон–бетон | 60 |

| Армированная кирпичная кладка | 38 |

| Кирпичная кладка | 45 |

| Бутовая кладка | 65 |

Третий этап

. Производят проверочный расчет удельного давления на грунт

, кг/см2

где G

– суммарный вес станка, плиты-фундамента и наиболее тяжелого обрабатываемого изделия, кГс;

F

Ф – площадь соприкосновения фундамента с грунтом, см2;

R

d – допускаемое давление на грунт, кг/см2;

Значение R

d для некоторых грунтов даны в табл. 4. При нецентральном приложении нагрузки на фундамент давление на грунт местами оказывается намного больше среднего расчетного, в результате чего возможны осадка грунта, перекосы фундамента, появление в нем трещин, деформация станка и т. п.

Таблица 4

| Вид грунта | Грунты сухие или естественной влажности | Грунты очень влажные и мокрые | Мощность слоя ниже фундамента, м | ||

| Угол естественного откоса j0 | R d, кг/см2 | Угол естественного откоса j0 | R d, кг/см2 | ||

| Растительная земля, чернозем | 40 | 1,0 | 33 | 0,5 | – |

| Глинистый грунт, суглинок средней плотности | 40 | 2,5 | 30 | 2,0 | 2 |

| Плотно слежавшаяся глина и суглинок | 45 | 3,0 | 30 | 2,8 | 2 |

| Песок среднекрупный разрыхленный | 37 | 2,0 | 33 | 1,5 | 1 |

| Песок среднекрупный плотно 5,0слежавшийся | 45 | 2,5 | 33 | 2,0 | 1 |

| Галька среднекрупная плотнослежавшаяся | 40 | 5,0 | 35 | 4,0 | 4 |

| Песчаники, известняки средней твердости | – | 12–13 | – | 12–13 | 3–4 |

| Примечание. Углом естественного откоса называется угол, образуемый с горизонтальной линией свободной боковой поверхностью насыпи из земли или других сыпучих материалов в состоянии равновесия. |

Если избежать нецентральности приложения нагрузки почему–либо нельзя, то, зная ориентировочно величину смещения, нужно определить наибольшее удельное давление, могущее возникнуть под фундаментом. Расчет производят по формулам сопротивления материалов для крайних точек А

Б

опоры

А Б

.

где е

– величина смещения точки приложения силы от центра фундаментной плиты; остальные обозначения одинаковы с предыдущими.

Наибольшее из найденных значений должно быть меньше допустимого удельного давления.

На рис. 10, а, б,е даны эпюры распределения давлений под опорой для нескольких характерных случаев эксцентричного приложения нагрузки.

Практически при любых вынужденных условиях установки станков эксцентричность не должна выходить из пределов:

.

Четвертый этап.

Производят проверку фундамента на смятие под установочными элементами (клиньями, башмаками) по формуле

, кг/см2

где – статически действующая нагрузка на одну подкладку, кг;

– вес станка с наиболее тяжелой деталью, а для станков с динамической нагрузкой – с учетом последней, кг;

n

– число подкладок по периметру основания станка;

F

– площадь основания подкладки, см2;

Rаоп

– допустимое напряжение на смятие, которое для всех фундаментов можно принимать равным 8–10 кг/см2. Если вес станка распределяется на подкладки неравномерно, то проверяют наиболее нагруженную подкладку. Например, у токарных станков приблизительно 70% веса приходится на переднюю стойку и около 30% на заднюю. В месте наибольшей нагрузки следует или чаще ставить подкладки, или применять подкладки с большей площадью основания. При расчете динамические нагрузки условно можно привести к эквивалентным статическим нагрузкам:

1) при возвратно-поступательном движении эквивалентную статическую нагрузку следует принимать равной пятикратному значению силы инерции и полагать ее приложенной в сторону действия фактической силы инерции;

2) при вращательном движении, когда динамическая нагрузка вызывается центробежными силами неуравновешенных вращающихся масс, эквивалентную статическую нагрузку следует принимать равной 20-кратному весу обрабатываемой детали и полагать ее приложенной дополнительно к весу детали

При установке станков на фундаментах первой группы роль собственно фундамента фактически выполняет станина. Она воспринимает все нагрузки и обеспечивает нормальную работу станка. Когда станина полностью обеспечить этого не может, прибегают к частичному закреплению станка на фундаменте первой группы путем подливки цементного раствора. Никакого иного дополнительного крепления при этом не производят. Особенно широко крепление одной подливкой применяют для станков, установленных на междуэтажных перекрытиях.

Подливка цементного раствора позволяет распределить вес станка на большую площадь, зафиксировать положение, приданное ему установочными элементами при выверке, и предохраняет станок от боковых сдвигов. Для осуществления подливки вокруг опорной части станка делают деревянную опалубку. Пространство, образованное опалубкой, заполняют цементным раствором с расчетом подлить его под всю подошву станка и образовать вокруг основания станины бурт высотой 10—20 мм. Производят подливку цементным раствором 1 : 3 (соотношение по весу цемента и песка).

Такелаж токарного станка

Такелажные работы включают: погрузку, перемещение, разгрузку оборудования.

Токарный станок имеет большую массу. Поэтому во время работ необходимо соблюдать правила технической безопасности. Токарные станки имеют вес от 300 кг до 5 тонн

Перед тем как начать такелаж станка, нужно сделать точные технические расчеты, замеры агрегатов и проемов, учесть технические характеристики оборудования. Составить план перевозки, чтобы не загромоздить площадку, где планируется монтажу токарного станка, и не парализовать производство.

Опытные специалисты нашей компании произведут профессиональный такелаж токарного станка с применением подъемного оборудования и оснащения (талрепы, канаты, ремни, стропы, цепи, тележки, автопогрузчики и автокраны).

Основные правила такелажных работ:

- Рабочее пространство необходимо оснастить настилами, стеллажами для запчастей;

- Крупногабаритные элементы экранизируются деревянной рамкой с наклеиванием сигнальных флажков;

- Движущиеся агрегаты фиксируются в статичном неподвижном состоянии;

- Вспомогательные детали (гайки, крепежи) фасуются в отдельные чехлы с бирками.

УСТАНОВКА СТАНКОВ НА ФУНДАМЕНТАХ ВТОРОЙ ГРУППЫ

Нередко станки крепят фундаментными болтами к общим основаниям, т. е. к бетонированному полу, или междуэтажному перекрытию; под болты при этом пробивают колодцы. Станок ставят на швеллеры №10 или 12, так как на них его быстрее и удобнее можно вывереть, подливке под станок лучше затекает цемент, и станок после монтажа оказывается наравне или даже несколько выше уровня деревянного покрытия пола.

Если под деревянным настилом цеха нет бетонного основания, то под линию станков иногда применяют фундаменты в виде бетонных лент или полос шириной 1,2–3 м и толщиной 20–40 см и более. Для них в грунте выбирается канава глубиной 15–30 см.

Еще шире применяют следующий прием. Сняв настил, на месте установки станка несколько зачищают грунт. Затем прямо на него соответственно форме основания станка кладут несколько отрезков Швеллеров или двутавровых балок одинакового номера. Если швеллер ставят не на полку, а кладут плашмя, то под него на грунт предварительно помещают стальные пластины. Станок выверяют на швеллерах с помощью клиньев. В отверстия станины закладывают небольшие фундаментные болты, а вокруг из досок делают опалубку достаточной высоты. При этом края опалубки должны отстоять от краев станины не менее как на 10–15 см. Затем станок подливают цементным раствором, а после схватывания цемента через несколько дней окончательно затягивают фундаментные болты. Деревянное покрытие пола восстанавливают вплотную до созданного основания, на котором иногда оставляют опалубку.

Однако наиболее типичными фундаментами второй группы являются фундаменты в виде отдельных массивов под тот или иной станок. Их расчет, аналогично расчету фундаментов первой группы, складывается из ряда этапов.

Первый этап.

Намечают контур и размеры фундамента в плане так же, как это было указано при расчете фундаментов первой группы. При этом расстояние от края основания станины до края фундамента должно быть не менее 10 см.

Второй этап.

Задаются весом фундамента. Для станков со статической нагрузкой обычно он равен 0,6–1,5 веса станка, ориентировочно лучше принимать его в пределах (0,8 – l,0)

G

ст.

Для станков с преобладающей динамической нагрузкой вес фундамента принимают больше, порядка (2–3)G

cт.

Третий этап.

Вычисляют высоту фундамента

Н

Ф, зная его вес

С

Ф, вид в плане площадью

F

Ф> и удельный вес материала gФ:

.

Далее проверяют полученную величину Н

Ф по другим факторам, влияющим на высоту фундамента, и если она не удовлетворяет им, то корректируют ее в сторону увеличения, – при этом нужно пересчитать и вес фундамента.

1. Глубина заложения соседних фундаментов должна быть такой, чтобы угол 9 между вышележащими или нижележащими основаниями (рис. 11) не превышал угла естественного откоса. При таком положении исключается непосредственное влияние фундаментов друг на друга за счет оседания грунта.

| Рис. 11 Зависимость глубины заложения фундамента от глубины соседних фундаментов. |

2. В неотапливаемых помещениях фундамент должен залегать на глубину не менее 0,7 глубины промерзания почвы в данной местности, а в отапливаемых не менее как на половину глубины промерзания. Ориентировочно глубину промерзания можно принимать по табл. 5.

Таблица 5

| Характерные пункты местности | Глубина промерзания почвы, м |

| Архангельск, Ижевск, Комсомольск, Челябинск, Омск, Барнаул, Новосибирск, Екатеринбург, Магнитогорск, Куйбышев | 1,6 |

| Саратов, Волгоград, Караганда, Петрозаводск | 1,4 |

| Москва, Санкт–Петербург, Нижний Новгород | 1,2 |

| Киев, Харьков, талин, Алма–Ата | 1,0 |

| Днепропетровск, Львов, Минск | 0,8 |

| Одесса | 0,5 |

3. Высота фундамента должна быть достаточна для оставления в нем колодцев под фундаментные болты. Минимальная глубина заделки болтов в фундаменте в зависимости от диаметра и материала фундамента принимается по табл. 2.

4. Высота фундамента должна быть достаточной, чтобы не вызывать выпирания грунта по бокам; она должна удовлетворять формуле проф. Белзецкого:

,

где, sz – удельное давление на грунт т/м2, получающиеся под основанием при выбранных размерах фундамента;

g – объемный вес грунта, т/м3;

j – угол естественного откоса в градуса;

b – ширина фундамента, м.

Четвертый этап.

Производят проверку давления фундамента на грунт точно так же, как это указывалось для жестких плит – фундаментов первой группы.

Если удельное давление окажется недопустимо большим, следует увеличить площадь основания фундамента, не меняя верхнего основания (рис. 12, а). Расширяющие уступы оказываются достаточно прочными, когда для их размеров выдержано соотношение:

.

Если при увеличении площади основания желательно увеличить и вес фундамента, то ему придают форму трапеции (рис. 12, б).

Пятый этап

. Производят проверку фундамента на смятие материала под установочными элементами (аналогично указаниям четвертого этапа расчета жестких плит). Фактически проверка нужна только на период установки, так как на фундаментах второй группы станки после установки всегда подливают цементным раствором.

| Рис. 12. Формы фундаментов с увеличенным основание |

Динамический расчет фундамента делают лишь в случае опасности появления резонанса, т. е. совпадения возмущающей частоты станка (например, одно из чисел оборотов) с частотой собственных колебаний фундамента. Последняя должна быть на 50% ниже или на 30% выше возмущающей частоты. При необходимости динамический расчет включается заключительной частью в третий этап расчета.

До сих пор нет специально разработанных методов расчета фундаментов

металлорежущих станков на резонанс, поэтому их рассчитывают аналогично фундаментам под другие машины. Например, фундаменты под токарные, фрезерные, расточные, шлифовальные и другие станки рассчитывают аналогично фундаментам под турбо генераторы, под долбёжные станки — как под лесопильные рамы, а под строгальные как для горизонтальных поршневых машин. При необходимости такие расчёты можно найти в литературе.

При значительных изменениях температуры в цехах станины крупных станков, установленных на фундаментах второй группы, могут получать заметные тепловые деформации. Поэтому в периоды, наиболее резких колебаний температуры станинам следует дать возможность свободно деформироваться; для этого производится кратковременное ослабление фундаментных болтов с последующей их затяжкой при контроле положения станка по приборам. Опасность деформации станка исключается, если в местах установки обеспечена круглогодично относительно постоянная температура (в пределах 14–28°). Для этих целей в зимнее время все въезды должны быть оборудованы воздушными тепловыми завесами, входы – многокамерными тамбурами, а летом – помещения следует эффективно вентилировать и снаружи окрашивать в светлые тона.

Подготовительные работы перед монтажом токарного станка

Токарный станок, как правило, поставляется в единой целостной упаковке или коробке. В зависимости от вида станка, его назначения, а, следовательно, веса и размера работы по монтажу также могут быть различными. После получения станка в производственный цех следует:

- произвести расчеты по величине и плотности опоры для станка;

- подготовить место для установки станка;

- правильно распаковать станок, используя чалки или другой гидравлический инструмент.

Основная задача токарного станка – это ровная, прочная устойчивая опора, необходимая для обработки металлов. Поэтому все работы по установке сводятся к обеспечению максимальной степени устойчивости, прочности и надежности

Очень важно погасить все возможные вибрационные эффекты, возможные в ходе выполнения работ

ОСНОВНЫЕ СВЕДЕНИЯ О КЛАДКЕ ФУНДАМЕНТОВ И МОНТАЖЕ СТАНКОВ

Материалом для особо ответственных фундаментов и жестких передвижных плит (последние бывают весом до 5 т) служит железобетон или бетон марки 110. Соотношение между объемом цемента и наполнителя (щебня) колеблется в пределах от 1:5,5 до 1:7,5.

Обычные стационарные фундаменты выкладываются из обожженного кирпича или бута. Под отдельно стоящие около станка крупные электродвигатели (свыше 20 кВт) и вспомогательные механизмы (опоры для поддержки прутков у револьверных станков и автоматов, установки мотор-генератора постоянного тока и т. п.) выполняются отдельные фундаменты, которые не должны быть связаны с основным фундаментом станка.

Фундаменты в виде отдельных массивов или лент не должны соприкасаться с полом цеха или другими элементами его конструкций. Получающиеся боковые щели засыпают шлаком или песком.

При скалистом или слабом, или неоднородном (насыпной от строительства) грунтах в яме под фундамент сначала делается подушка из песка, шлака или гравия. При ее изготовлении выбранный материал насыпают слоями по 10–15 см, каждый раз поливая его водой с последующей трамбовкой или уплотнением вибратором.

Колодцы под фундаментные болты наиболее часто имеют сечение примерно 80х80мм (рис. 13) и располагаются в соответствии с отверстиями в станине станка. При этом толщина стенок колодца z

везде должна быть не менее 150 мм при бетонных фундаментах и не менее 250 мм при кирпичных.

| Фиг. 13. Схема расположения колодцев под фундаментные болты |

Для образования колодцев при кладке в фундамент закладывают нужной формы и размеров деревянные пробки, которые надо извлекать спустя 2–3 часа после бетонирования.

Монтаж станка на фундаменте можно начинать через 3–5 суток после окончания кладки.

При монтаже в отверстия станины приподнятого станка вставляют фундаментные болты, на каждый навинчивают полностью гайку, после чего станок начинают опускать на фундамент, направив болты в колодцы. Когда станок еще не совсем дошел до фундамента, под его подошву подкладывают клинья или башмаки. Постановка клиньев около фундаментных болтов обязательна.

Затем станок окончательно опускают и производят выверку на горизонтальность или вертикальность. Обычная точность установки нормальных станков в горизонтальной плоскости от 0,04 до 0,02 мм на 1000 мм длины. Выверенный станок далее подливают цементным раствором, заливая одновременно и колодцы с фундаментными болтами. Клинья при этом заливают целиком, а у башмаков заливают только основание. Необходимо, чтобы поверхность фундамента под подливку была насечена. Выдержка после подливки тоже 3–5 суток.

По окончании «схватывания» цемента станок окончательно закрепляют, равномерно затягивая гайки фундаментных болтов. Чтобы избежать при этом перекосов, положение станка следует одновременно контролировать в продольном и поперечном направлениях по уровням.

Когда станки монтируются на легко деформируемом основании или на подвижных устройствах (автомобили, железнодорожные платформы, палубы судов), их следует устанавливать только на трех опорных точках. При таком способе крепления оборудованию придается Достаточно устойчивое положение и вместе с тем при короблении основания (пола) исключается возможность его значительных деформаций, которые обязательно имели бы место в указанных случаях при других способах крепления.

Разновидности фундаментов по конструкции и материалу

Фундаменты под фрезерный либо другой тип станков различаются конструкцией и используемым для их строительства материалом.

Основы под станок разделяют на две группы:

- первую, выступающую просто местом установки;

- вторую, служащую полноценным фундаментом, жестко связанным с оборудованием, например, с помощью болтового соединения.

Первое подходит под легкие механизмы. В его качестве часто выступает цементный пол, имеющийся либо незначительно усиленный, а также отдельные железобетонные плиты. Такая основа часто применяется в домашних условиях для монтажа оборудования.

В таблице далее представлены используемые на практике виды фундаментных конструкций.

| Разновидность конструкции | Характеристика созданной основы |

| основание плитного типа без подвала | возводится только на 1-м этаже, стоит дорого из-за большого расхода материалов и затрат труда, но хорошо гасит колебания своим большим весом |

| рамная опора | устанавливается, начиная со 2-го этажа и способна выдерживать лишь статические нагрузки или минимальной величины вибрации |

| стенчатая (представляет собой модификацию фундаментной ленты) | все воздействия при таком основании принимают перегородки и несущие стены, а строят его часто со 2-го этажа |

| рамная конструкция с балочным ростверком | она способна выдержать значительные по силе высокочастотные вибрации, потому что могут быть установлены в опоры демпферы |

Наиболее совершенным вариантом является фундаментная конструкция, оснащенная пружинами. Они практически полностью гасят вибрации.

Материалом для опоры под шлифовальный (либо под любой другой) станок может служить:

- железобетонный монолит, образуемый путем заливки опалубки с установленным внутри арматурным каркасом;

- металлическая свайная конструкция с верхней связкой (рамным ростверком);

- железобетонные готовые блоки, связываемые между собой разными способами;

- одновременно метал и железобетон: бетонные блоки, сваи и металлический ростверк.

При заливке применяют бетон марки М200 (под легкое станочное оборудование) и выше. Крепежами служат как обычные анкера, так и химические.

Строительство фундамента под станок показано в видеоролике ниже.

Станочное оборудование различных моделей и предназначенное для разного вида работ предъявляет отличающиеся требования к фундаменту. В любом случае опорная конструкция должна соответствовать предъявляемым требованиям, тогда она прослужит долгие годы. При этом вибрационные воздействия на соседнее оборудование и само здание будут минимальными.

Устройство фундаментов под технологическое оборудование: общие правила

Сооружение фундамента под промышленное оборудование предполагает строительство конструкции с оригинальными качествами, а именно:

- Значительной массой – чем больше вес основания, тем выше сопротивляемость вибрации.

- Повышенной прочностью – чем выше стойкость к статическим и динамическим нагрузкам, тем больше период эксплуатации и самого фундамента, и смонтированного на основании оборудования.

- Высокой устойчивостью к агрессивным средам – чем выше инертность хотя бы верхних слоев фундамента, тем дольше он прослужит в роли основания для станка или механизма.

Причем указанные характеристики дополняются еще и минимальными допусками по габаритам фундамента. То есть, на «своем месте» должны находиться не только болты, с помощью которых производится установка оборудования на фундамент – отклонения от расчетных габаритов (длинны, высоты, ширины) должны сводиться к минимуму.

Уклон ростверка должен отсутствовать в принципе. Иначе эксплуатационные нагрузки распределятся неравномерно, что уменьшит срок службы и основания и станины механизма.

Разновидности конструкций оснований

Подобный набор характеристик могут обеспечить только следующие разновидности конструкций фундаментов:

- Бесподвальное основание плитного типа, гасящее вибрацию своей массой. Такие фундаменты можно залить в опалубку только на первом этаже цеха. Подобная конструкция обойдется в значительную сумму, поскольку на сооружение цельного основания плитного типа тратят максимальный объем строительного материала. Однако самые крупные станки и механизмы монтируют только на таких фундаментах.

- Подвальное основание-перекрытие, монтируемое на втором этаже и выше. Такой фундамент гасит вибрацию, передавая колебания на каркас самого цеха (посредством контакта с межэтажным перекрытием). По сути – это такая же плита, только не залитая, а собранная из железобетонных изделий, установленных на балки межэтажного перекрытия. Подобное основание способно противостоять только статическим нагрузкам или вибрации с минимальной амплитудой.

- Стенчатый фундамент, развивающий идею ленточного основания. Несущую нагрузку и вибрацию в данном случае принимают несущие стены или внутренние перегородки. Как правило, подобные фундаменты подводят под механизмы, расположенные на втором этаже цеха.

- Основания рамного типа (с балочным ростверком). Такая конструкция выдерживает высокочастотную вибрацию. Поэтому в большинстве случаев фундаменты для ударных механизмов имеют «рамную» конструкцию. Ведь в опоры рамы можно вмонтировать демпферы, гасящие вибрацию.

Перевозка токарного станка

Транспортировка оборудования сопряжена с трудностями и имеет особенности

Важно правильно закрепить подвижные части станка, некоторые элементы приходится перевозить отдельно

Особенности автоперевозки токарного станка:

- Специальное оснащение автомобиля распорами или монтажным профилем;

- Наличие оснащения для надежного закрепления оборудования;

- Крепление осуществляется специальными ремнями по диагонали для устойчивости;

- Соблюдение скоростного режима (при экстренном торможении высокая масса груза может изменить траекторию движения автомобиля);

- Использование низкопрофильных прицепов для облегчения погрузки-разгрузки.

Наши специалисты произведут доставку токарного станка профессионально и качественно с гарантией сохранности оборудования.

Съем и транспортировка

Схема по съему оборудования выглядит следующим образом:

- Съем узлов, находящихся в легкодоступном месте.

- Съем тяжеловесных узлов. Демонтаж таких узлов производиться при помощи специальных вспомогательных средств: лебедок, кран-балок и т.д.;

- Разбор съемных узлов. Узлы, представляющие сложный механизм, разбираются на запасные части.

- Спец.обработка компонентов определенной смазкой. Необходимо учитывать, что снятые детали и узлы могут длительное время храниться на открытом воздухе, что может привести к потере товарного вида, поэтому требуется обработка от коррозии.

- Основной задачей подготовки оборудования к перемещению, является сохранность его рабочих и технических качеств при перевозке.

- Определенные условия предъявляются и к транспорту, на котором будет осуществляться перемещение. Требования к транспорту оговариваются заранее.Любой тип грузоподъемных работ является действием высокой опасности. Поэтому, прежде чем проводить такие работы, нужно провести инструктаж всех сотрудников, которые будут участвовать в этом процессе.

Процесс демонтажа оборудования

Организации-исполнители, кроме отработанных навыков и применение большого опыта выполнения идентичных процессов, имеют еще и большую материальную основу, которая позволяет выполнить процесс без осложнений и в установленные сроки.

Кроме вопросов безопасности, руководителя предприятия также волнует вопрос обеспечение бесперебойной работы цеха. Это можно сделать, только при наеме на демонтаж оборудования, профессиональной компании.

Если в рамки высокой квалификации компании не входит вмешательство в задачи работы оборудования и производство продукта, то стоит нанять организацию, работающую в области передвижения или переезда.

Такелаж токарного станка

Такелажные работы включают: погрузку, перемещение, разгрузку оборудования.

Токарный станок имеет большую массу. Поэтому во время работ необходимо соблюдать правила технической безопасности. Токарные станки имеют вес от 300 кг до 5 тонн

Перед тем как начать такелаж станка, нужно сделать точные технические расчеты, замеры агрегатов и проемов, учесть технические характеристики оборудования. Составить план перевозки, чтобы не загромоздить площадку, где планируется монтажу токарного станка, и не парализовать производство.

Опытные специалисты нашей компании произведут профессиональный такелаж токарного станка с применением подъемного оборудования и оснащения (талрепы, канаты, ремни, стропы, цепи, тележки, автопогрузчики и автокраны).

Основные правила такелажных работ:

- Рабочее пространство необходимо оснастить настилами, стеллажами для запчастей;

- Крупногабаритные элементы экранизируются деревянной рамкой с наклеиванием сигнальных флажков;

- Движущиеся агрегаты фиксируются в статичном неподвижном состоянии;

- Вспомогательные детали (гайки, крепежи) фасуются в отдельные чехлы с бирками.