Штамповка – один из самых выгодных способов обработки сталей давлением. Для нее необходимы пресс, шайба и матрица, пресс-форма, ножницы. В зависимости от операции (гибка, резка, вытяжка и пр.) нужны разные пресс-формы. Металл подвергается штамповке, как в горячем, так и в холодном виде.

Изготовление пресс-формы – длительный и затратный процесс, требующий высокий уровень подготовки. Без пресс-формы не обойтись при изготовлении многосерийный деталей: дорогое оборудование долго служит и ведет к удешевлению конечного продукта.

Выбор материала

Для пресс-форм используют высокопрочные стали, способные выдерживать ударные нагрузки. Эти стали хорошо закаливаются и обладают высокой вязкостью. Чаще всего применяют 40Х13 и 5ХНМ. Для штампов выбирают прочные стали Ст45, Ст40Х, У8.

Для холодной штамповки применяют гидравлический пресс из-за разнообразия его конфигураций и небольшого расхода металла. Для вырубки и пробивки выбирают инструмент с большим ходом шайбы.

ВАЖНО! Стали У8А и 8ХФ не применяются для изготовления деталей пресс-форм. Сталь У10А тверда после термообработки, но изготовляемые с ее помощью детали придется подвергать дополнительной механической обработке.

Способы изготовления

Есть три способа изготовления формы для штамповки:

- Переделывание имеющейся пресс-формы;

- Изготовление с нуля;

- Сборка из готовых материалов.

Первый вариант встречается крайне редко из-за затрат, проще сделать самостоятельно. В странах СНГ создают формы от колонков до формообразующих. Есть тенденция на изготовление пресс-форм по специализации. На разных заводах изготавливают все части формы, в конечном месте их собирают в готовый продукт.

Изготовление форм для штамповки алюминиевых деталей удешевляется путем повторного безремонтного использования пресс-форм, уже отработавших срок на более высокоточных деталях. Алюминиевые детали не имеют жестких допусков, поэтому такой вариант приемлем.

Изготовление пресс-форм с нуля

Для создания формы необходимо 2 листа или бруса стали в зависимости от формы изделия. Одна часть будет отвечать за подвижную часть конструкции (пуансон), а вторая за матрицу.

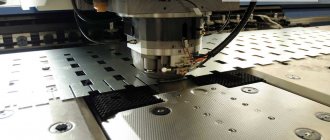

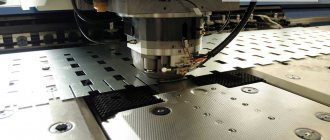

Выбрав материалы для заготовок и инструмента, можно создавать форму для штамповки. Имея чертежи детали, проектируется оснастка. С помощью лазера или токарного станка вырезаются отверстия и выемки в заготовках для пресс-формы. Для надежности нужно плотно скрепить две плиты и зафиксировать до окончания работ. Тщательно отладьте литниковую систему. Чтобы изготовить некоторые детали сложного рельефа, может потребоваться фрезерный станок и последующая ручная работа напильником.

Готовое изделие проверяют в работе на пробных изделиях. Это дает возможность узнать результат и подогнать пресс-форму в случае каких-либо неточностей. Литниковая система должна быть налажена для лучшего результата.

Изготовление пресс-формы – процесс сложный, но необходимый для серийного производства деталей.

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Как сделать сургучную печать своими руками? Инструкция, советы и видео

С необходимостью нанести сургучную печать мы впервые столкнулись 3 года назад. Клиент пожелал декорировать сургучом подарочный шоколад. А желание клиента, как известно, – закон…

Мы накупили кучу ненужного (как позже выяснилось) оборудования и приступили к работе. Процесс шел медленно и выглядел следующим образом. Один человек старательно наносил сургучные печати. Второй – методично их отрывал: оттиски получались кривыми и добрая их половина уходила в брак. Заказ мы, конечно, выполнили. Но времени, нервов и денег потратили немало.

В общем, как и положено, первый блин вышел у нас комом. Но сама идея использовать сургучные печати на упаковке корпоративных подарков и брендированного шоколада показалась нам интересной. Мы начали экспериментировать. И наши эксперименты увенчались-таки успехом.

Сейчас мы активно используем сургучные печати при оформлении шоколадных плиток и корпоративных подарков. Мы научились быстро и аккуратно делать оттиски на различных материалах: от крафтовой бумаги до стекла и дерева. И решили поделиться своим опытом с вами. Надеемся, что он поможет вам делать качественные сургучные печати в домашних условиях.

Подготовка к работе: что нужно иметь под рукой?

Для того чтобы начать делать сургучные печати никакого сложного оборудования не требуется. Все что нужно для начала работы, вы сможете найти дома или купить буквально «за копейки» в ближайшем магазине.

Вам потребуются:

- Сургуч.

Мы рекомендуем покупать кусковой сургуч – он стоит дешевле свечного. Хотя если вам нужно декорировать несколько пригласительных, например, на свадьбу или корпоративный юбилей, можно воспользоваться сургучом в свечах: работать с ним несколько проще. - Клише по сургучу.

Заказать клише можно в компании, которая специализируется на изготовлении печатей и штампов. А подготовить макет – в любой векторной программе (например, в Corel, Illustrator). - Металлическая чашка

для плавления сургуча. Мы используем дешевые армейские походные миски. - Чайная ложка.

- Строительный фен

поможет снять остатки сургуча с ложки или ускорить процесс плавления вещества. - Электроплита.

Если вы планируете сделать несколько оттисков, то вполне можно обойтись домашней кухонной плитой или даже строительным феном. Если же работы предстоит много или она будет проводиться регулярно, то лучше приобрести недорогую плиту с одной конфоркой. В противном случае вы можете основательно подпортить домашнюю печь подтеками сургуча.

Абсолютно бесполезны:

- Сургучный пистолет

. По своей сути – это обычный термопистолет. Пользоваться им не просто неудобно, а практически невозможно. - Сургучницы

. Стоят они недешево, а пользы не несут никакой. Заявляем со всей ответственностью: использование сургучницы не ускорят процесс и не улучшает качество готовых печатей. Поэтому советуем не выбрасывать деньги на ветер, а потратить их на что-то действительно полезное.

Сургучная печать своими руками: пошаговая инструкция с видео

Итак, всем необходимым мы запаслись, теперь можно приступать к изготовлению сургучных печатей.

Прежде чем ставить сургучные печати на свадебные приглашения, подарки, конверты и тому подобное, рекомендуем сделать на бумаге несколько пробных оттисков. Это поможет приноровиться к процессу и «почувствовать» вещество.

При работе следуйте такому алгоритму:

- Твердый сургуч следует расколоть на мелкие части.

- Растопите сургуч на плите при средней температуре, постоянно помешивая.

- Зачерпните сургуч ложкой и налейте на нужное место.

- Дождитесь застывания сургуча и снимите клише.

- Повторяйте пункты три и четыре для последующих изделий.

Так он будет плавиться гораздо быстрее. Кроме того мелкие куски удобней подсыпать в чашку для плавления в процессе работы.

Мы не рекомендуем плавить сразу много вещества: с ним будет сложно работать. Также не следует доводить расплавленную массу до вскипания. Вскипевший сургуч образует пузырьки, которые придают готовым оттискам неаккуратный вид.

По заявлениям производителей, температура плавления сургуча составляет 60°C. Но, как показала наша практика, этот показатель может значительно колебаться в зависимости от цвета вещества. По всей видимости, это связано с пигментами, которые используются для окрашивания сургучной массы.

Так у черного и белого сургуча температура плавления намного меньше, чем у красного. Бронзовый сургуч имеет наиболее высокую температуру плавления и застывает гораздо быстрее сургуча других цветов.

Следите за тем, чтобы сургуч не был слишком жидким, иначе он растечется по поверхности и даст некрасивый оттиск. Полученный сгусток придавите клише и подождите некоторое время.

Сургучу разных цветов требуется разное время для застывания. Наиболее сложен в работе черный сургуч – он застывает очень долго (в несколько раз дольше, чем, к примеру, красный).

После того как сургуч застынет, клише само легко отстанет от готовой печати. Снимать клише лучше немного вбок, а не горизонтально.

В интернете можно найти рекомендации использовать жир для смазки клише. Мы это не практикуем: при соблюдении технологии нанесения клише не прилипает к оттиску, снимается легко и просто.

Не забывайте по мере использования подсыпать в миску для плавления новые партии колотого сургуча – это позволит избежать его вскипания.

В дополнение к статье мы подготовили видео о том, как мастера нашей компании наносят сургучные оттиски на корпоративные подарки. Надеемся, что видеоматериал даст вам наглядное представление о процессе нанесения сургучных печатей своими руками в домашних условиях.

- Вскипание сургуча.

- Печать отваливается после застывания.

- Сургуч прилипает к клише.

При работе с сургучом в домашних условиях могут возникнуть те или иные проблемы. Одной из них является вскипание сургуча, ведущее к дефектам печати. Если вещество вскипело при плавлении, то нужно уменьшить температуру плиты и интенсивно помешать сургуч. Благодаря размешиванию из сургуча уйдут пузырьки воздуха, снижающие качество оттисков.

Еще одна проблема – слабое сцепление сургучной массы и материала, на который она наносится. Это приводит к тому, что после застывания печать просто отваливается. В нашей практике подобное случилось с крафт пакетами, к которым сургуч не хотел прилипать. Мы провели много экспериментов и нашли решение. Если в расплавленный сургуч добавить небольшое количество термоклея (стержни для термопистолетов), то печать надежно сцепится с крафтовой бумагой.

В этом случае мы используем строительный фен. С его помощью нагреваем клише и аккуратно удаляем тряпкой размягченную сургучную массу. Некоторые советуют использовать для очистки клише растворитель. Мы этот способ не практиковали. Но вы можете попробовать оба метода и решить, какой из них эффективнее.

С помощью сургучных оттисков можно оформлять самые разные предметы. Фактурные печати придают им винтажный вид, делают нарядными и эффектными.

- Нанесение сургуча на бумагу и картон.

- Нанесение сургуча на ткань.

- Нанесение сургуча на дерево.

- Нанесение сургучного оттиска на стекло.

Классика жанра – свитки и конверты с сургучными печатями. С нанесением оттисков на конверты никаких сложностей не возникает. Что касается свитков, то здесь есть одна хитрость. Для того чтобы сделать свиток следует взять круглую палку и навернуть на нее бумагу. В нужное место необходимо налить сургуч – он не должен быть слишком жидким, иначе сгусток растечется. Сургуч нужно плотно придавить клише, и свиток готов.

Таким образом можно, например, красиво оформить подарочные мешочки. Особенность: при нанесении сургуч протекает сквозь волокна ткани. Поэтому под полотно нужно подложить что-нибудь металлическое – тонкую линейку или мастерок.Очень эффектно выглядят на подарках и свитках веревки, скрепленные сургучной печатью. Чтобы получить такой оттиск возьмите металлический лист или строительный мастерок и смажьте его жиром. На металл положите веревки, залейте их сургучом и поставьте клише. После полного застывания сургучная печать легко отстанет от металлической поверхности.

Этот прием мы нередко используем для декорирования деревянных коробок с корпоративными подарками. Сургучную печать, кстати, можно совместить с этикеткой. Нанесение сургуча на дерево никаких проблем, как правило, не вызывает.

Этот метод можно применять при оформлении бутылок. Для нанесения на стекло требуется густой сургуч консистенции «сметана». Чтобы его получить, достаточно снизить температуру нагрева плиты. Также можно добавить в чашку с расплавленным сургучом несколько твердых кусочков и интенсивно размешать массу.

Технология штамповки деталей из металлических листов и ее виды

Штамповкой называют процесс придания деталям нужной формы и получение определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки – это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Различают штамповку, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповка деталей из листового металла осуществляется без их предварительного нагрева.

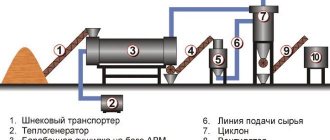

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, не обладающего достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

Технологический процесс горячей штамповки металла во многом совпадает с последовательностью операций холодной обработки заготовок. Отличие состоит в предварительном нагреве исходных заготовок в печах до температуры, обеспечивающей пластичность металла. При этом учитывается степень коробления детали при остывании, а также ее утяжка при деформационной обработке, влияющая на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

Выработанная технология ручной штамповки

В последнее время для малого бизнеса предлагается ручная штамповка изделий из различных материалов: стеклопластик, полимерный искусственный мрамор, армированные пластики и жидкий камень. Привлекает то, что нет необходимости приобретать какое-то специальное оборудование. Можно просто воспользоваться готовым решением и создать минипроизводство, где используется технология ручной штамповки. Положительной стороной такого производства является то, что оно не требует больших вложений. Условия для создания минипроизводства минимальные. Это наличие сухого помещения площадью около 40 квадратных метров с температурой воздуха 18 С0, электросеть 220 В, два человека рабочих и один мастер. Вода для этой технологии не требуется, канализации не надо. Не нужна трехфазная сеть 380 В, также не требуется складское помещение.

Суть самой технологии – произвести в ручном режиме серийные изделия и детали по методу штамповки, не применяя какого-либо оборудования.

Виды штамповочных технологий

За время своего существования появилось немало методов штамповки. Массовое производство требует особого подхода, где на первое место ставится скорость и качество изготовления изделий. Ручная штамповка сейчас используется исключительно в частном порядке, для создания единичных экземпляров.

Прежде чем рассматривать способы обработки давлением, рассмотрим прочие виды штамповки:

- Магнитно-импульсная. Для изменения формы деталей используются кратковременные импульсы электрического тока.

- Изотермическая штамповка деталей. Используется для деформирования легированных и жаропрочных сортов стали. Особенность изотермического процесса заключается в том, что контактную форму нагревают до температуры деформации заготовки. В качестве рабочего оборудования используют гидравлические прессы.

- Штамповка взрывом. Разновидность импульсного способа. Активно используется в сфере производства летательных аппаратов. Принцип работы основан на передаче воздействия взрывной волны через воздух или воду. В результате заготовка деформируется, приобретая очертания используемой матрицы.

Помимо производственных функций, энергию взрыва используют в качестве привода подвижных частей оборудования. Метод был разработан в Харьковском авиационном институте в 1949 году.

Технологический процесс, при котором изделие получают путем давления на расплавленный металл, называют жидкой штамповкой. Ввиду высокой стоимости матриц и пунсонов метод целесообразно использовать только в массовом производстве.

Листовая штамповка

Штамповку деталей из листового металла используют в массовом производстве для изготовления объемных или плоских конструкций. Процесс формирования готового изделия происходит с применением специального инструмента, который называется штамп. Технологию листовой штамповки использовали еще древние люди. С ее помощью изготавливали посуду, украшения и сельскохозяйственные принадлежности.

Процесс обработки заготовок делят на две категории, которые отличаются рабочей температурой:

- Холодная штамповка. Данный метод считают наиболее эффективным. Его применяют для изготовления кузовных деталей транспорта. Грамотная разделка помогает рационально использовать основной материал. Наилучших показателей можно добиться, используя углеродистые и легированные стали, а также листовую медь и алюминий.

- Горячая штамповка. Как следует из названия, данный метод подразумевает предварительный нагрев заготовки. Для этого используют пламенные или электрические печи. Технологические операции данного метода абсолютно не отличаются от холодного способа производства. Единственный нюанс заключается в толщине листового металла: данный показатель не должен превышать 5 мм. С помощью данного метода производят элементы корпуса в судостроительной промышленности.

Объемная штамповка

Разновидность обработки деталей давлением. Особенность процесса заключается в использовании заготовок простейшей геометрической формы. Данная технология позволяет получить в результате объемной пластической деформации более сложное изделие.

Горячая штамповка характеризуется повышенной температурой, при которой протекает процесс. Степень нагрева зависит от используемых материалов. В отличие от штамповки жидкого металла агрегатное состояние заготовки остается неизменным.

Рассмотрим особенности каждого процесса.

Технология горячей объемной штамповки (ГОШ)

Горячую объемную деформацию деталей выполняют под воздействием температуры и давления на заготовку. Для получения необходимой формы материал нагревают и помещают в закрытые штампы. Между используемыми пресс-формами отсутствует зазор. Таким образом, готовое изделие формируется в закрытой полости, которая называется ручьем или гравюрой. Подход характеризуется низким процентом облоя, однако требует внимания на стадии заготовок.

Изготовление печатей и штампов в домашних условиях

Печати нужно не только для заверения официальных документов. Особенно актуальны печати своими руками для детей, которые любят рисовать, и мастериц, изготавливающих художественные письма под старину или просто занимающихся скрапбукингом.

Сегодня вы увидите три способа изготовления печати и еще несколько видео с новыми идеями.

Самый простой и дешевый вариант домашнего штампа делается из картошки.

Главное преимущество этого материала – из него очень легко вырезать любую форму.

Краска с такой печати после использования легко смывается, ведь картофель не впитывает ее. Так как же сделать печать?

- Заранее продумайте форму желаемой печати.

- Разрежьте одну картофелину напополам.

- Теперь нужно с помощью карандаша нарисовать на разрезе фигурку и вырезать ее.

- За границами рисунка удалите мякоть.

- По желанию в картофельной печати можно вырезать ручку.

Печать из воска или сургуча

Если вы хотите изготовить более сложную печать, стилизованную под старину, то здесь отлично подойдет восковая или сургучная. Конечно, сделать ее сложнее, чем предыдущую, но результат того стоит.

- Кусочек ровной палки из дерева

- Узкий скотч

- Картинка печати на плотное бумаге

- Олифа

- Наждачка

- Карандаш

- Спички

- Цанговый нож

- Растительное масло

- Восковая свеча/сургуч

- Ветошь

- Кисть

- Выжигатель по дереву

- Салфетки

- Первым делом нужно с помощью наждачки обработать деревянную палку. Особое внимание стоит уделить части, где будет вырезана печать. Теперь нужно аккуратно вырезать картинку печати ножом.

- Скотчем закрепите вырезанную картинку на торец палки. Закрасьте дерево сквозь прорези на бумаге карандашом. Не забудьте, что прикладывать картинку, к дереву нужно зеркально.

- Снимите приклеенную бумагу. С помощью специального прибора нужно выжечь на дереве символы по карандашным линиям. В идеале все они должны быть ровными и одинаковой глубины.

- Покройте торец деревянной палки олифой и хорошенько ее вытрите ветошью. Теперь нужно оставить заготовку для высыхания минимум на сутки.

После высыхания печать полностью готова. Оттиск можно ставить на парафине, воске или сургуче. Воск можно получить из свечи.

Достаточно просто зажечь ее и накапать немного на нужное место. Перед оттиском обмакните печать в растительное масло и промокните лишнее.

Убирая штамп от воска или сургуча, слегка покачайте его из стороны в сторону, чтобы не испортить.

Эта разновидность самодельной печати может использоваться не только как штамп, но и как оригинальный аксессуар.

- Ватные палочки

- Блок питания

- Малярный скотч

- Шлифовальные машины (угловая, Dremel)

- Лак

- Раствор поваренной соли

- Острый нож

- Наждачная бумага зернистостью 200 и 600

- Напильник

- Ватные палочки

- Первым делом нужно зажать гайку плоскогубцами и постепенно сточить ей углы. Необработанной оставьте только одну грань. Не забывайте о соблюдении техники безопасности.

- Теперь необходимо заузить ее и придать форму кольца. Соблюдайте симметрию сторон. Когда вы заузите перстень до нужной вам степени, приступайте к удалению фасок с краев кольца. После этого доработайте до конца форму.

- Шлифовальной машиной Dremel удалите внутреннюю резьбу. Делать это необходимо равномерно. Не забывайте о соблюдении симметричности. Уделите дополнительное внимание фаскам внутри перстня-печатки.

- Напильник понадобится для сглаживания борозд от машины для шлифовки. Доведите перстень до идеального состояния наждачной бумагой (сначала лучше использовать с зернистостью 600, потом 200). Шлифовальная шкурка поможет добиться самой лучше гладкости кольца.

- Придумайте дизайн для печати. Это могут быть ваши инициалы.

- Нарисуйте на перстне нужные символы, наклейте на поверхность малярный скотч и острым ножом вырежьте их.

- Подсоедините к перстню положительные провод блока питания. Обмакните ватную палочку в солевом растворе и прикрепите к мокрой ее части отрицательный провод. Затем несколько раз проведите полученным электродом перстень в тех местах, которые необходимо протравить. После этого отсоедините провода и отклейте скотч.

- Покройте перстень полиуретановым лаком. Перстень-печатка готов!

Перстень-печатку можно носить как обычное кольцо. Если вы хотите с помощью него сделать оттиск на парафине, воске или сургуче, то просто соблюдайте технологию, описанную выше.

Как вы уже заметили, всевозможные печати и штампы можно изготавливать практически из любых материалов. Если вам интересные новые идеи или вы хотите увидеть процесс создания штампа своими руками наглядно, то ниже есть подборка из нескольких видео по теме.

Линогравюра или как сделать штамп своими руками

Гравюра — это настоящее искусство тиражирования изображения. Штампы также можно назвать своего рода гравюрой в минимальном формате.

В данном мастер-классе вы узнаете, как сделать штамп своими руками и почувствовать себя настоящим мастером-гравером.

Такой штамп подойдет для печати акрилом, маслом и типографской краской.

Гравюрное клише, которое правильно называть «доска», бывает изготовлено из дерева (ксилография), линолеума (линогравюра), металла (офорт) и камня (литография). Начинать лучше всего с линогравюры: линолеум легко режется и лишен волокон, в отличие от древесины.

Инструменты и материалы для создания штампа своими руками

- кусочек линолеума эконом-класса

- канцелярский нож

- деревянное основание (например, простой деревянный кубик)

- клей ПВА или любой другой

- по желанию: можно использовать штихеля по линолеуму (отличаются от стамесок размером)

Суть и назначение холодной штамповки листового металла

Холодная штамповка – самая популярная технология изготовления различных деталей из металла и полимеров. Универсальность метода заключается в том, что он позволяет производить конструкции любой величины: от кухонных принадлежностей до элементов крупных судов.

Холодную листовую пластичную деформацию ценят за следующие преимущества:

- Безграничные возможности для механизации и автоматизации процесса.

- Низкая себестоимость производства.

- Высокий коэффициент использования материала.

- При изготовлении тонкостенных элементов не снижается прочность конструкции.

- Отсутствует необходимость в финишной обработке готовой продукции.

Высокое качество и технологичность имеют обратную сторону: для наладки оборудования требуются квалифицированные специалисты. Кроме того, проектирование процесса является трудоемкой операцией.

Операции холодной штамповки

Любую рабочую операцию листовой штамповки можно отнести к группе разделительных или формоизменяющих действий. Рассмотрим основные процедуры:

- Резка. Операция подразумевает разделку материала по прямой или сложной линии. В качестве рабочего оборудования используют различные типы ножниц или гильотин. Резку можно выполнять как на начальной, так и на финишной стадии производства.

- Пробивка. Получение отверстия произвольной формы.

- Вырубка. Разделка конструкции по замкнутому контуру. При этом отделенная часть является деталью, а не отходом, как при пробивке.

- Отбортовка. Операция создания бортика по наружному или внутреннему контуру. Чаще всего процедуру проводят на торцевой части труб, в местах установки фланцев.

- Вытяжка. Преобразования плоского изделия в полую объемную деталь. Процесс может сопровождаться изменением толщины стенок.

- Обжим. Уменьшение размеров торцевой части путем обжатия в конической матрице.

- Гибка. Придание изогнутой конфигурации плоским деталям. Наиболее распространенной является V- и U-образная гибка.

- Формовка. Изменение локальной формы детали с сохранением размеров наружного контура.

Ремонт автомобилей в гараже. Как на этом заработать

Большинство людей рано или поздно сталкиваются с мыслями об открытии своего дела. Однако одной из ключевых проблем является либо отсутствие денег, так называемые «стартовые», либо не могут найти инвестора. В итоге человек, решившийся что-то начать, написав свой бизнес-план, оказывается в тупиковой ситуации. Идея есть, а денег и возможностей для ее реализации нет.

Решением данного вопроса есть, нужно искать нишу, в которой либо не нужен начальный капитал вовсе, либо он нужен, но небольшой. Для кого-то решением будет, например, продажа изделий ручной работы через социальные сети, но «жить» с такого бизнеса вряд ли получиться, т.к. итоговые прибыли едва будут покрывать коммунальные платежи.

Более реально – это занять небольшую нишу «в сфере услуг», одна из такой услуги – это ремонт автомобилей. Автомобили были, есть и будут всегда, ломаться и биться на дорогах они будут всегда, а что еще нужно для успешного видения своего дела. Один вопрос решен – постоянный приток клиентов будет обеспечен «повседневной жизнью». Кто-то решит, что есть же официальные сервисы, но также не стоит забывать, что цены в таких автосервисах довольно высоки, следовательно, небольшой демпинг по цене решит и этот вопрос.

А как же «стартовый капитал»? Для того, чтобы начать бизнес в гараже, нужно совсем не много: 1) Свой или арендованный гараж. Например, в Москве аренда хорошего, кирпичного и довольно просторного гаража, в котором можно с легкостью работать с одним автомобилем обойдется до 5000 рублей. 2) Оборудование, необходимое для ремонта автомобиля. Тут нужно определиться чем заниматься, либо слесарным ремонтом, либо кузовным, либо и тем и другим.

2.1) Слесарный ремонт потребует множество ручного инструмента (рожковые ключи, «головки», домкраты, различные съемники, и т.п.). В среднем, стартовый набор для начального ремонта обойдется до 30 000 рублей. 2.2) Кузовной ремонт. Тут чуть сложнее, но и прибыли с кузовного ремонта в разы выше, чем со слесарного. Например, за замену запчастей на разбитой «морде» и их покраску можно свободно требовать не меньше 30 000 рублей (стоимость запчастей и расходники оплачивает клиент), т.к. в автосервисе за такую работу возьмут минимум в 2 раза больше. Для разборки-сборки автомобиля потребуются все те же самые инструменты, что и для слесарного ремонта. Помимо этого нужно будет купить довольно дорогое оборудование: генератор электричества, воздушный компрессор, сварка (желательно) и мелкий электроинструмент. В итоге сумма необходимая для оборудования гаража под свой бизнес будет приблизительно 70-80 тыс. руб.

Прибыли и сроки окупаемости? Допустим, вы вложили 80 000 рублей в оборудование гаража под свой бизнес. Начали работать.

Классификация оборудования для штамповки

Штамповочный пресс представляет собой станок с кривошипным или гидравлическим приводом. На рынке имеется широкий выбор оборудования. Характеристики штамповочных линий отличаются по прочности и размерам обрабатываемых материалов. Для мягких металлов не требуются станки высокой мощности.

Штамповочное производство и оборудование для него регламентированы требованиями межгосударственных стандартов. Кроме того, ГОСТ устанавливает предельно допустимый расход материалов и утверждает правила разработки проектов.

Рассмотрим оборудование, которое применяется на производственных предприятиях.

Кривошипно-шатунные прессы

Принцип действия оборудования основан на преобразовании кривошипно-шатунным механизмом крутящего момента в возвратно-поступательное движение ползуна.

Подобное оборудование относят к механизмам простого типа. Они могут быть двойного или тройного действия.

Гидравлические прессы

Наиболее мощное оборудование, способное развивать усилие до 2 тыс. тонн. Принцип действия основан на перемещении двух гидравлических цилиндров разного диаметра. Величина отличия в размерах определяет степень воздействия на поверхность. Жидкость приводится в движение с помощью специальных насосов с электрическим приводом.

Радиально-ковочные прессы

Представляют собой формовочный пресс для изготовления деталей цилиндрической конфигурации. В комплектацию станка входит индукционная печь для предварительного нагрева болванок.

Оборудование используется для получения поковок квадратного, круглого или прямоугольного сечения.

Электромагнитные прессы

Продукт современных технологий. В качестве движущей силы используется энергия электромагнитного поля, которая давит на сердечник с проволочной обмоткой. В процессе перемещения он воздействует на исполнительную часть станка.

Автоматические штамповочные линии

Современные станкостроительные предприятия предлагают широкий выбор автоматических штамповочных линий и комплексов для решения различных задач. Станки представляют собой высокотехнологичное оборудование, изготовленное под руководством квалифицированных инженеров-технологов.

Современные комплексы оснащают системами ЧПУ с центральным сенсорным дисплеем, что сводит функции оператора к минимуму.

Штамповка металла – востребованная технология, которая позволяет производить детали с высокими эксплуатационными характеристиками. Как вы считаете, могут ли полуавтоматические станки конкурировать с числовым программным управлением или такое оборудование является устаревшим? Поделитесь вашим мнением в блоке комментариев.