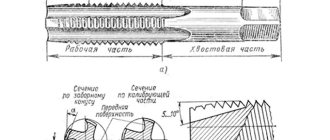

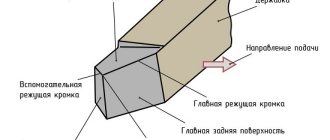

Геометрические параметры и размеры инструмента

Конструкция любого канавочного резца характеризуется его геометрическими параметрами.

- Геометрия корпуса или державки: L – длина тела, B и H – размеры сторон поперечного сечения.

- Расположение режущего элемента в корпусе. Гнездо под пластину может занимать всю ширину корпуса или один из углов. В последнем случае ширина гнезда обозначается литерой n. Пластина может быть посажена в гнездо под некоторым углом к корпусу.

Форма рабочей режущей пластины: l – длина рабочей части резца, b – высота тела пластины, S – толщина.

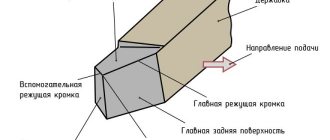

Клинок для резания заготовки также имеет свои параметры, выраженные в углах.

- «Гамма» отображает угол передней заточки – это главный элемент режущей кромки.

- «Альфа» – задний главный угол заточки.

- «Альфа» с индексом 1 – задний угол вспомогательного назначения.

- «Лямбда» – угол, под которым режущая кромка имеет наклон.

- «Фи» – угол главного назначения, расположенный в плане.

- «Фи» с индексом 1 – угол вспомогательного назначения, расположенный в плане.

Правила выбора

При правильном подборе и отработанном технологическом цикле резец для обработки канавок может работать длительное время без заточки. Основные факторы, влияющие на выбор:

- режущая кромка должна подходить для обработки материала (нержавейку не стоит обрабатывать углеродистой инструментальной сталью);

- следует учитывать особенности станка (износ, обороты, специфические возможности);

- температурный режим проводимых операций (при повышении температуры снижаются режущие качества, алмазные накладки просто выгорают на больших температурах);

- расчет оптимальной скорости подачи инструмента и соответственно реза (при расчете цикла может потребоваться проведение пробных проточек для правильной оценки);

- возможность заточки (составные резцы с набором режущих пластин вне конкуренции, их можно точить до упора);

- специфика изделия (фасонная поверхность, форма канавок, требования по допускам и чистоте обработки).

Например, необходимо выточить ступенчатый вал, в торцах которого прорезать полости заданного диаметра. Заготовка из легированной стали, износ станка большой и нет возможности работать на высоких оборотах.

Оптимально для этой ситуации подобрать три инструмента:

- для черновой обработки внешней поверхности можно использовать инструмент из высоколегированной стали, операцию производить на низких оборотах при подаче порядка 0.1 мм/об;

- для чистовой обработки хорошо подойдет токарный резец из стали Р6М5, соответствующий ГОСТ 18874-73, материал инструмента относится к быстрорежущей стали, держит температуру до 600 градусов;

- внутреннюю полость следует выбрать расточным инструментом для чистовой обработки с рабочей поверхностью из твердых сплавов.

Используемые маркировки

Обозначение резцов канавочных имеет кодировку, которая дает полное определение геометрических параметров инструмента, занесенных в таблицы нормативных документов. Основная маркировка изделий упоминает такие параметры, как сплав с процентным соотношением компонентов металла в сплаве. Например, если взять резец Т5К10, то здесь будет сплав на основе группы титановольфрамовой, где карбида титана до 5 %, а кобальта до 10 %.

Для подбора режущих канавочных изделий недостаточно знать только состав сплава, нужно исходить из всех параметров, которые оговорены ГОСТом.

Особенности токарной обработки с использованием канавочного резца

Режимы резания при использовании резцов канавочного типа имеют некоторые отличия от режимов обработки заготовки токарными инструментами других типов. Так, за глубину резания принимается величина, равная ширине формируемой канавки, а подачу инструмента за один оборот детали измеряют в направлении, перпендикулярном ее оси. Величину подачи в зависимости от материала, из которого изготовлена режущая часть канавочного инструмента, выбирают в пределах 0,07–0,2 мм/об, а скорость резания – 15–180 м/мин.

На поверхности заготовки можно получать канавки нескольких видов.

- Узкие канавки, ширина которых соответствует ширине режущей части инструмента, выполняются за один проход резца, который подается вручную. Перед этим на поверхности детали определяют точное место расположения канавки, а затем выставляют напротив этого места резец и осуществляют его подачу.

- Канавки на уступах и торцах детали выполняются по такому же принципу, их диаметр выставляют при помощи лимба поперечной подачи, а глубину – по лимбу продольного перемещения суппорта.

- Широкие канавки делают за несколько проходов по следующей схеме. Сначала определяют место расположения правого края канавки и выставляют напротив данного места резец. При помощи поперечной подачи резец врезают в деталь на глубину, которая на 0,5 мм меньше глубины нарезаемой канавки (такой припуск оставляют на чистовую обработку). Затем при помощи продольной подачи канавочный инструмент начинают перемещать к левому краю нарезаемой канавки, граница которого предварительно намечена. После того как черновая канавка сформирована, ее дно обрабатывают начисто – на требуемую глубину, осуществляя продольную подачу резца слева направо. В том случае, если необходимо сформировать канавку с очень точным расположением ее левого и правого краев, при черновой обработке на них также могут быть оставлены припуски, которые затем снимаются при помощи поперечной подачи канавочного или подрезного резца.

Виды работ, производимых канавочными резцами

ГОСТы канавочных резцов

На канавочные резцы разных модификаций разработаны нормативные документы:

- ГОСТ 18874-73 регламентирует стандарты на оснастку назначения отрезного и прорезного, где оговорены размеры и конструкция инструмента, который изготовлен из быстрорежущей стали.

- ГОСТ 18885-73 описывает конструктивные особенности канавочных резцов для изготовления резьбы, которые снабжены твердосплавными пластинами.

- ГОСТ 18884 – 73 – этот нормативный акт дает указания по размерам и конструкции отрезных резцов для токарных работ, пластины у которых имеют напайки из твердых сплавов.

- ГОСТ 28978-91 – документ определяет стандарт по канавочным режущим инструментам сборной конструкции.

Конструкция и размеры

Carbide-tipped thread turning tools. Design and dimensions

ГОСТ

18885-73

Взамен MH 623-64; MH 624-64; MH 625-64; MH 626-64

МКС 25.100.10

Постановлением Государственного комитета стандартов Совета Министров СССР от 8 июня 1973 г. № 1429 дата введения установлена

01.07.74

Ограничение срока действия снято Постановлением Госстандарта СССР от 12.02.81 № 655

1. Настоящий стандарт распространяется на токарные резьбовые резцы общего назначения с пластинами из твердого сплава.

(Измененная редакция, Изм. № 1).

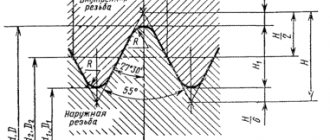

2. Резцы должны изготовляться следующих типов:

1 — резьбовые для наружной метрической резьбы;

2 — резьбовые для внутренней метрической резьбы;

3 — резьбовые для наружной трапецеидальной резьбы;

4 — резьбовые для внутренней трапецеидальной резьбы.

3. Конструкция и основные размеры резцов должны соответствовать указанным на черт. 1—4 и в табл. 1—4.

Тип 1

| с |

| r L |

Издание официальное Перепечатка воспрещена

Н

Издание с Изменениями № 1, 2, утвержденными в феврале 1981 г., июне 1985 г.

(ИУС 4-81, 9-85).

Таблица 1

мм

| Обозначение резцов | Применяе мость | Сечение резца h b | L | т | Тип пластин по ГОСТ 25398-90 | Шаг резьбы Р |

| 2660-0001 | 16-10 | 100 | 1,5 | 0,5-2,5 | ||

| 2660-0003 | 20-12 | 120 | 3,0 | 11 | 0,8—3,0 | |

| 2660-0005 | 25-16 | 140 | 4,0 | 1,25-5 | ||

| 2660-0007 | 32-20 | 170 | 5,0 | 2-6 |

Примечание. Размер г выполняется в зависимости от шага резьбы (гиш- = 0,144 S).

Пример условного обозначения резца типа 1, сечением hb = 20-12 мм, для метрической резьбы с шагом Р = 2 мм, с пластиной из твердого сплава марки Т15К6:

Резец 2660-0003 2 Т15К6 ГОСТ 18885- 73

Т и п 2

| Обозначение резцов | Применяе мость | Сечение резца h b | L | / | d | т | Тип пластин по ГОСТ 25398-90 | Шаг резьбы Р | D найм. |

| 2662-0001 | 10-10 | 120 | 40 | 10 | 4 | 11 | 0,75-2,50 | 18 | |

| 2662-0003 | 12-12 | 140 | 50 | 12 | 5 | 1-3 | 24 | ||

| 2662-0005 | 16-16 | 170 | 60 | 16 | 9 | 1,5-4 | 30 | ||

| 2662-0007 | 20-20 | 200 | 80 | 20 | 12 | 2-5 | 42 | ||

| 2662-0009 | 25-25 | 240 | 100 | 25 | 14 | 3-6 | 52 |

Пример условного обозначения резца типа 2, сечением hb = 20-20 мм, для метрической резьбы с шагом Р = 3,5 мм, с пластиной из твердого сплава марки Т15К6:

Резец 2662-00073,5 Т15К6 ГОСТ 18885- 73

Черт. 3

| Резцы | Сечение резца h ■ b | L | т | Тип пластин | Шаг резьбы Р | |

| для правой резьбы | для левой резьбы | |||||

| Обозначение | Применяе мость | Обозначение | Применяе мость | |||

| 2664-0001 | 2664-0002 | 20-12 | 120 | 2,0 | 48 по ГОСТ 25422-90 | 2 |

| 2664-0003 | 2664-0004 | 3 | ||||

| 2664-0005 | 2664-0006 | 3,0 | 4 | |||

| 2664-0007 | 2664-0008 | 5 | ||||

| 2664-0009 | 2664-0010 | 25-16 | 140 | 4,0 | 6 | |

| 2664-0011 | 2664-0012 | 8 | ||||

| 2664-0013 | 2664-0014 | 6,0 | 10 | |||

| 2664-0015 | 2664-0016 | 32-20 | 170 | 12 | ||

| 2664-0017 | 2664-0018 | 8,0 | 16 | |||

| 2664-0019 | 2664-0020 | 40-25 | 200 | 10,0 | 32 по ГОСТ 25412-90 | 20 |

| 2664-0021 | 2664-0022 | 12,5 | 24 |

Пример условного обозначения резца типа 3, сечением hb = 2516 мм, для правой трапецеидальной резьбы с шагом Р= 6 мм, с пластинами из твердого сплава марки Т15К6:

Резец 2664-0009 6 Т15К6ГОСТ 18885- 73

Т и п 4

I

Таблица 4

Размеры в мм

| Резцы | Сечение резца h ■ b | L | / | d | т | Тип пластин по ГОСТ 25422-90 | Шаг резьбы Р | D найм. | |

| для правой резьбы | для левой резьбы | ||||||||

| Обозначение | Применяе мость | Обозначение | Применяе мость | ||||||

| 2666-0001 | 2666-0002 | 1010 | 120 | 40 | 10 | 4 | 48 | 2 | 16 |

| 2666-0003 | 2666-0004 | 4 | |||||||

| 2666-0005 | 2666-0006 | 1212 | 140 | 50 | 12 | 4 | 2 | 22 | |

| 2666-0007 | 2666-0008 | 6 | 5 | ||||||

| 2666-0009 | 2666-0010 | 7 | 8 | ||||||

| 2666-0011 | 2666-0012 | 1616 | 170 | 60 | 16 | 6 | 3 | 30 | |

| 2666-0013 | 2666-0014 | 8 | 6 | ||||||

| 2666-0015 | 2666-0016 | 10 | 10 | ||||||

| 2666-0017 | 2666-0018 | 20 20 | 200 | 80 | 20 | 8 | 3 | 44 | |

| 2666-0019 | 2666-0020 | 10 | 8 | ||||||

| 2666-0021 | 2666-0022 | 12 | 12 | ||||||

| 2666-0023 | 2666-0024 | 25-25 | 240 | 100 | 25 | 6 | 4 | 62 | |

| 2666-0025 | 2666-0026 | 10 | 10 | ||||||

| 2666-0027 | 2666-0028 | 15 | 6 |

Пример условного обозначения резца типа 4, сечением hb = 1010 мм, для правой трапецеидальной резьбы с шагом Р = 2 мм, с пластиной из твердого сплава марки Т15К6:

Резец 2666-0001-2 Т15К6 ГОСТ 18885- 73 (Измененная редакция, Изм. № 1,2).

4. Величины радиусов округлений и фасок, не указанные в настоящем стандарте, принимаются по технологическим соображениям.

5. Элементы конструкций и геометрические параметры резцов указаны в приложении.

6. Форма заточки передней поверхности и доводка режущей части указаны в приложении 2 к ГОСТ 18877-73.

7. Технические требования — по ГОСТ 5688—61.

Рекомендации по выбору резцов канавок

При выборе канавочного резца следует руководствоваться следующими соображениями:

- В первую очередь анализируют чертеж, по которому будет изготавливаться деталь. На чертеже указаны все параметры канавок: ширина, глубина, форма, а также нормативы по точности изготовления, возможные допуски.

- Металл, из которого изготовлена деталь. Для твердосплавных металлов берут соответствующие резцы с твердосплавным лезвием, для мягких металлов – обычные канавочные.

- При выборе инструмента для нарезания канавок внутри отверстия важен диаметр державки и величина выступающей кромки ножа. Здесь тоже целесообразней применять твердосплавную оснастку.

- Оборудование для проведения операций. Выбор канавочного резца определяется в этом случае в зависимости от возможных режимов работы станка, конфигурации и типа резцедержателя.

- Особенности технологического процесса. Техпроцесс может влиять на скорость обработки изделия. Чем скорость выше, тем более крепкую и выносливую канавочную оснастку нужно применять для достижения целей обработки.

- Предусмотрена ли смазка зоны обработки во время проведения операции. Смазка положительным образом влияет на работу, снимая часть нагрузки с канавочного инструмента и давая возможность тем самым применять более простую оснастку.

Основные размеры и материалы

Резец токарный канавочный в общем случае не длиннее 270 мм, ширина рабочей головки варьируется от 2 до 10 мм, толщина и высота в случае с прямоугольным и квадратным сечением стержня достигает 50 мм. При работе на станках с низкими оборотами для изготовления резцов используется углеродистая инструментальная сталь, легированная позволяет ускорить выполнение операций. На больших скоростях может быть использована высоколегированная сталь, скорость возрастает до полутора раз, инструмент может выдерживать повышение температурного режима.

Пластины для точения канавок в составных резцах могут быть из различных материалов:

- твердосплавные напаянные;

- металлокерамические на базе соединений из кобальта с титаном и вольфрамом;

- минералокерамическими, применяются в основном для обработки деталей высокой прочности, устойчивы к высоким температурам, но хрупкие и дорогие;

- алмазные, очень прочные, но при высоких температурах выгорают;

- эльборовые, на базе нитрида бора, хорошо держат температуру, могут обрабатывать высокопрочные материалы.

Для каждого из вышеперечисленных материалов характерны особенности применения, при выборе цена не является главным аргументом – можно купить много дешевых, которые не смогут заменить несколько дорогих, но оптимальных по параметрам. Токарные канавочные резцы – дорогой инструмент, его правильный подбор сэкономит финансы и не нарушит технологический цикл производства.