Алмазное сверло представляет собой вид надежного и долговечного режущего инструмента, используемого для сверления, рассверливания и засверливания отверстий в материалах хрупких и высокой прочности. Рабочей частью изделия являются алмазные зерна разной степени зернистости, закрепленные с помощью связующего вещества на корпусе. Производители разных стран выпускают алмазные сверла, различающиеся областью использования, технологией изготовления и конструкцией. Строительство, машино- и приборостроительная промышленность, радиоэлектроника, сельское хозяйство – далеко не полный перечень отраслей, где не обойтись без их использования, не говоря о домашних работах. Такому инструменту подвластны металл черный и цветной, керамогранит, камень, керамическая плитка, кирпич, бетон и другие металлические и неметаллические материалы, в которых тяжело просверлить отверстия или вообще невозможно это сделать с помощью других режущих инструментов.

Виды алмазных сверл

Инструмент классифицируют по таким признакам:

- способу изготовления;

- форме рабочей части;

- материалу, с которым он может работать;

- диаметру;

- конструкции;

- способу реза.

Гальваника и спекание являются основными способами изготовления алмазных сверл. Первым способом, т. е. напылением, изготавливают изделия с режущей частью конического типа и трубчатой формы сложной конфигурации любого диаметра. Устойчивость к износу у них ниже, чем у режущего инструмента, изготовленного спеканием. При втором способе изделие изготавливается методом порошковой металлургии, у которого один недостаток – невозможность изготовления инструмента малого диаметра из-за технологической сложности процесса.

Форма рабочей поверхности может быть следующих типов:

- копьевидная или перовидная;

- коническая;

- шаровидная;

- цилиндрическая.

Изделие с цилиндрической формой рабочей части может быть трубчатым и кольцевым. У сверла алмазного трубчатого корпус цилиндрической формы выполнен из высококачественной стали (быстрорежущей, углеродистой, высоколегированной), на конце его выполнено напыление порошком разной фракции. Такие инструменты со стеклом и керамикой работают с охлаждением: в рабочую часть подается специальная жидкость (СОЖ) или вода.

Алмазное кольцевое сверло выпускается разных видов. Алмазная крошка или порошок может наноситься сплошным слоем на определенную высоту или на сегменты, расположенные по окружности с определенным шагом. Их может быть до 14 штук. Выпускаются сверла такого типа диаметром от 32 до 350 мм с высотой алмазного слоя до 10 мм.

Производители выпускают сверла, которые могут работать со многими материалами (универсальные) или для конкретного вида. В торговой сети в продаже имеются алмазные сверла по металлу, мрамору, стеклу, керамограниту и т. д. Поэтому при подборе изделия необходимо знать, в каком материале оно будет работать, и на эту особенность необходимо обратить внимание, как и на то, с помощью чего оно будет вращаться и с какой скоростью. Для вращения используют дрель, шуруповерт, электроотвертку или станки, у которых имеется соответствующей формы патрон для их закрепления.

Скорость вращения зависит от диаметра применяемого сверла и от материала, в котором выполняется операция. Ориентировочные данные указаны в таблице.

| Диаметр, мм | Скорость вращения, об/мин |

| 100÷350 | 200÷500 |

| 50÷100 | 500÷1200 |

| 25÷50 | 1200÷2500 |

| 15÷25 | 2000÷4500 |

| 8÷15 | 2500÷6000 |

| 3÷8 | 3000÷12000 |

| 1÷3 | 6000÷18000 |

Основные виды

Алмазные сверла сегодня производятся с различными формами рабочих насадок. Так, это могут быть инструменты:

- с рабочей частью цилиндрической формы (сюда относятся трубчатые сверла, а также сверла кольцевые алмазные);

- с режущей частью шаровидной формы;

- конического типа;

- с рабочей частью, выполненной в виде копья или пера.

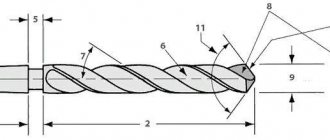

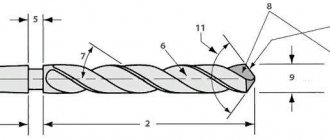

Наиболее традиционную конструкцию имеют инструменты с конической режущей частью, которые внешне напоминают обычное сверло по металлу.

Используемые преимущественно для сверления стекла, керамической и кафельной плитки, а также изделий из камня, они выпускаются в диапазоне диаметров 16–85 мм.

Стойкость конического инструмента (то есть глубина отверстия, после сверления которого он подвергается критическому износу) составляет 9–12 метров при работе по натуральному камню и 10–14 метров при выполнении отверстий в других материалах.

Алмазные сверла не требуют постоянного охлаждения в процессе обработки, а также не нуждаются в регулярной заточке. Чтобы не допустить перегрева (который крайне нежелателен), инструмент достаточно в ходе сверления периодически окунать в емкость с водой и осуществлять обработку на небольших оборотах.

Технологии производства

На сегодняшний день используются два основных способа изготовления алмазных сверл:

- спекание, предполагающее применение методов порошковой металлургии;

- технология, при помощи которой алмазное напыление на режущую часть сверла наносится гальваническим методом.

Спекание позволяет изготавливать режущий инструмент, обладающий исключительно высокой устойчивостью к износу.

Наиболее значимым недостатком данной технологии является то, с ее помощью можно изготавливать только крупногабаритные инструменты, какими, например, являются сверла алмазные кольцевые. Объясняется это следующим.

Для того чтобы создать при помощи такой технологии прочное изделие, необходимо, чтобы зазоры между алмазными зернами, из которых такое изделие спекается, имели небольшой размер. Тогда создаваемый материал получается более монолитным и, как следствие, более прочным.

В тех случаях, когда методом спекания изготавливается режущая часть небольшого сверла, такие зазоры по своим размерам сопоставимы с размерами самих алмазных зерен, что делает получаемый материал очень неустойчивым к механическим нагрузкам и вызывает его интенсивное разрушение.

Алмазные коронки вакуумного спекания, предназначенные для закрепления через переходники.

По технологии напыления, предполагающей использование гальванического оборудования, изготавливают преимущественно трубчатые алмазные сверла, а также инструмент с конической режущей частью. Используя данную технологию, можно производить и миниатюрные сверла с алмазным напылением, отличающиеся даже сложной конфигурацией.

Алмазное покрытие, создаваемое по данной технологии, характеризуется однорядным расположением зерен, из-за чего отличается достаточно низкой стойкостью.

Это особенно критично для покрытия, наносимого на режущие кромки инструмента. Сверло с алмазным напылением, которое получено гальваническим методом, по этой причине отличается небольшим рабочим ресурсом, но этот недостаток компенсируется невысокой стоимостью такого инструмента.

Особенности использования

Каждый из видов алмазных сверл отличают определенные особенности, которые обязательно следует учитывать при выборе и применении такого инструмента.

Алмазный инструмент, режущая часть которого оснащена коронками с напылением, нанесенным гальваническим методом, внешне очень напоминает корончатые сверла обычного типа. Большим достоинством такого инструмента, кроме его доступной стоимости, является также и то, что при его использовании на него оказывается небольшое торцевое давление.

Благодаря этому его можно использовать для сверления на высоких оборотах, что повышает производительность процесса.

Между тем корончатое или трубчатое сверло, на режущую часть которого нанесено алмазное напыление, имеет и серьезный недостаток: оно имеет незначительный ресурс работы и позволяет качественно выполнить всего несколько отверстий. Именно поэтому инструменты, основой конструкции которых является трубка с алмазным напылением, используются преимущественно для сверления кафельной плитки.

Как уже говорилось выше, сверла, режущая часть которых изготовлена из алмазной крошки методом спекания, отличаются высокой надежностью и могут с успехом эксплуатироваться на протяжении длительного времени.

Каждым из таких инструментов, если при их использовании соблюдаются все технологические рекомендации, можно выполнить сверление более ста отверстий.

Однако есть у сверл данной категории и недостатки, наиболее значимый из которых заключается в том, что в процессе обработки инструмент подвергается значительному торцевому давлению, что не дает возможности применять высокую скорость обработки. Этим недостатком обусловлено значительное снижение производительности сверления.

Алмазный инструмент с режущей поверхностью конусной формы одновременно сочетает в себе достоинства сверл алмазных, относящихся к категории инструмента трубчатого типа, и кольцевых сверл.

Как уже говорилось выше, такой инструмент по своему внешнему виду очень похож на обычные сверла по металлу, но отличается от них материалом изготовления.

Для нанесения алмазного покрытия на рабочую поверхность таких сверл используются передовые технологии, которые позволяют создать инструмент, отличающийся высочайшей устойчивостью к износу.

Технология, используемая для обработки рабочей части режущих инструментов данного типа, позволяет создавать на ней покрытие, в котором количество алмазных зерен увеличено в 2–2,5 раза. Такая технология предполагает не обычную гальваническую обработку, а нанесение алмазного покрытия вакуумно-диффузионным методом.

При использовании этого способа зазоры между алмазными зернами заполняются металлом, что и обеспечивает высочайшую стойкость формируемого покрытия.

Сферы применения

Алмазные сверла проявляют высокую эффективность при обработке материалов, с которыми не могут справиться сверла обычного типа.

Механические характеристики алмазного покрытия позволяют успешно применять такой инструмент для выполнения отверстий в материалах, отличающихся высокой прочностью:

- кафельной плитке;

- керамограните;

- стекле;

- бетоне;

- кирпиче;

- натуральном и искусственном камне.

При помощи такого инструмента (в частности, сверл алмазных трубчатого типа) выполняются отверстия в бетонных строительных конструкциях, необходимые для монтажа электрических розеток.

Кроме того, именно инструментом данного типа выполняется сверление стекла и зеркал, что делает такие сверла особенно актуальными при производстве оптических приборов различного назначения.

Радиоэлектроника, приборостроительная отрасль и машиностроение – это те сферы, где без использования алмазных сверл, отличающихся высочайшей твердостью, практически не обойтись.

В быту алмазные сверла также получили широкое распространение. Используя этот инструмент, выполняют сверление стекол и зеркал, керамической и кафельной плитки, бетона и изделий из натурального и искусственного камня.

Чтобы такое сверление приводило к получению точных и аккуратных отверстий, следует для его выполнения не только правильно выбирать инструмент, но и строго следовать технологическим рекомендациям.

При необходимости использования алмазных сверл лучше всего приобретать инструмент от известных и проверенных производителей. Так вы получаете не только гарантию длительного срока его использования, но и уверенность в том, что формируемое с его помощью отверстие будет отличаться высоким качеством исполнения.

Сверла алмазные, трубчатые, применяется для сверления отверстий в изделиях из керамики, стекла и других неметаллических материалов. Алмазное покрытие выполнено «гальваническим» методом в два слоя.

Особенности использования

Главное при работе с алмазными сверлами – не допускать их перегрева. Поэтому рекомендуется при выполнении сверлильной операции выполнять ее на минимальных оборотах и периодически окунать в воду. Есть рекомендации по применению инструмента с той или иной формой поверхности. Например, сверление отверстий в керамике и стекле необходимо осуществлять с применением инструмента трубчатой конструкции. Также необходимо осуществлять правильно сам процесс сверления. Его начинают, установив сверло под прямым углом. Работы должны осуществляться без ударов. Рекомендуется пользоваться приспособлениями специальной конструкции или кондукторами для облегчения процесса центрирования.

инженер поможет — Для чего нужно алмазное сверло

Алмазное сверло применяется при обработке такого высоко твёрдого материала, как керамогранит. Например, если нужно получить в плитке отверстие, то используют именно алмазные сверла. Но давайте я расскажу подробнее, о видах сверл которые применяются для сверления керамогранита. Очень часто для обработки используется алмазное сверло кольцевого вида.

Также иногда применяют трубчатые алмазные сверла, которые можно подобрать под любой размер. Если необходимо получить отверстие большого диаметра, то в этом случае используют кольцевую алмазную насадку с нужным диаметром.

Алмазные сверла

Разные производители режущего инструмента изготавливают сверла с совершенно разной геометрией режущей части и глубиной покрытия алмазом режущей части сверла.

Часто возникает вопрос: «Чем сверлить керамогранит и какой для этого лучше применять вспомогательный инструмент – дрель или перфоратор? Это не имеет никакого значения, просто при использовании перфоратора нужно выключить ударную функцию.

Лучше всего применять вместе с алмазным сверлом вспомогательный инструмент с возможностью регулировки частоты вращения. При получении отверстия в керамограните сверление нужно проводить по возможности на минимальных оборотах. При сверлении нужно постоянно обеспечивать вертикальное положение алмазного сверла, иначе перекос при резании очень часто приводит к повреждению плитки или инструмента, а иногда и к тому и другому. Уменьшить возможность перекоса можно закрепив дрель в любом держателе.

Для повышения качества сверления плитки, а также самого алмазного сверла, лучше всего всегда подкладывать кусок доски или ДСП под плитку, если это возможно. Кроме того обратите внимание, что кроме того, что алмазные свёрла по керамограниту не режут при высокой скорости резания, что их также еще нужно охлаждать для повышения стойкости инструмента.

Лучше всего, когда зона резания охлаждается постоянным потоком воды, но можно сделать небольшую лужицу, правда с некоторой периодичностью ее нужно пополнять. Для сверления на вертикальных поверхностях шприцом водичку нужно подливать, только тряпочку внизу прилепить, чтобы не запачкать пол.

Вырезание отверстия в керамограните с помощью шаблона

Шаблон прочно крепится на плитке или держателя дрели. Для этой цели можно использовать струбцины.

На вопрос как получить отверстие алмазным сверлом в керамограните есть, два ответ. Например, обрабатывать отверстие сразу на нужную глубину или сверлить не до конца. Во втором случае, можно просверлить алмазным сверлом 2/3 требуемой глубины, а после ударом со стороны лицевой поверхности плитки выбить образовавшуюся пробку.

Вид пробки при вырезании керамогранита

Для получения точного отверстия при сверлении нужно использовать специальный шаблон. Он изготавливается из ненужной плитки или вообще из любого материала, часто это обычная пластина, в которой просверлено отверстие с нужным диаметром.

В свое время проводил эксперименты и получил следующий опыт:

1. Перьевые алмазные сверла BOSH обороты 1200 + вода, без молотка — СЛОМАНЫ 3 шт, ПРОСВЕРЛЕНО ОТВЕРСТИЙ 1, затрачено времени 30 мин. Этот вариант ОЧЕНЬ УТОМИТЕЛЕН и очень дорого.

2. Перьевое сверло крестиком об.1200 + вода, без молотка — ПРОСВЕРЛЕНО ОТВЕРСТИЙ 1, затрачено времени 30 мин.Еще более утомительно, но сверло целое.

3. Алмазное трубчатое сверло об.2000 + вода, без молотка — ПРОСВЕРЛЕНО ОТВЕРСТИЙ 12, затрачено времени 1 мин на отверстие. ЛЕГКО, сверло целое. отверстие очень ровное.

4. Перфоратор+ бур на 12 за 50руб, без воды с молотком — ПРОСВЕРЛЕНО ОТВЕРСТИЙ 40, затрачено времени 5 сек на отверстие. ОЧЕНЬ ЛЕГКО, сверло целое. Плитка вся целая правда ближе 10 мм от края не сверлил. На входе, край отверстия немного сколот на конус, в моем случае не принципиально, закрывается крепежным ухом оборудования. Плитка должна быть уложена, на весу будет колоться. Последний вариант ,смею заметить, весьма рискован.

engcrafts.com

Популярные производители

При сверлении применяются алмазные сверла разных российских и зарубежных производителей для выполнения операций в популярных материалах, применяемых в строительстве, машиностроении, сельском хозяйстве и дома. Особой популярностью пользуются изделия компаний BOSCH, CEDIMA, AEG (Германия), Hilti (Лихтенштейн), «СПЛИТСТОУН», «ЗУБР» (Россия), ООО «ДИ-СТАР» (Украина) и др. Все они обеспечивают длительный срок эксплуатации, высокое качество получаемой поверхности и производительность.

Просим тех, кто работал с таким режущим инструментом, поделиться опытом работы в комментариях к тексту, а также рассказать о нюансах применения для этих целей дрели, шуруповерта, электроотвертки или станка.

Характеристика сверл по бетону

Сверло с нанесенным алмазным напылением, или алмазное трубчатое, представляет собой цилиндр с 2-я сквозными проходами по бокам для отвода загрязнений. К главным достоинствам электросверла относят оснастку прочными сплавами напаек поверх режущего элемента. Твердость бора максимально приближена к характеристикам твердости алмаза. Этот сплав называют «победит». Такой вид сверла — наиболее прочный из всех существующих. Алмазные насадки поделены на 2 вида:

- Предназначенные для дрели, представленные в форме многогранника и цилиндра.

- Используемые для перфоратора с хвостовиком цилиндрического вида и с пометками SDS-plus, SDS-max.

Существуют изделия, предназначенные для работы дрелью.

Более мощные изделия — коронки — подходят для перфоратора.

Особенности использования

При выполнении монтажа и используя при этом бур, мастера получают углубления размером от 4 мм до 3 см за счет его универсальности. Помещают сверло в аппарат нажимая на насадку и задвигая патрон, который на конце утолщен. Если строителю необходимо добиться углубления в стене до 12 см в диаметре, применяют другой вид насадки — корончатый. Он разделен на подвиды: алмазный и победитовый. Первый, имеет спав из алмазного покрытия, а второй — с мелкими зубцами из победита.

Если возникает необходимость просверлить проходы для крепления розеток или выключателей, большого количества проводов, то используют буры с корончатым сверлом. При этом обязательно точно знать глубину и диаметр, который нужно получить, чтобы правильно подобрать инструмент. При выборе подходящего сверла опираются на главную особенность — чем больше нужен диаметр, тем больше будет длина.

Коронки часто используются в случае создания отверстий в стене для установки розетки.

Советы по сверлению керамогранита своими руками

Планируя работы по сверлению керамогранита, можно воспользоваться советами от специалистов.

Это относится к малым и большим отверстиям:

- Маленький диаметр. К небольшим размерам относятся углубления для саморезов, гвоздей или дюбелей. Здесь лучше использовать кольцевую насадку или алмазный бур на перфоратор;

- Крупный диаметр. Для создания отверстий под разные коммуникации можно применить только алмазные коронки.

Нужно заметить, что к насадке трубчатого вида в процессе работы подключается охлаждение водой. Это предотвратит перегревание инструмента от добавочного трения через мусор.

А бурами можно высверливать керамогранит используя сухую сверловку. Если взять коронки, то новичку в этом деле мастера советуют использовать стержень центровочный. Он разработан для коррекции месторасположения цилиндра, не позволяя произойти соскальзыванию по плоскости плитки.

Виды сверл для керамогранита

В наше время высверлить керамогранит можно благодаря следующим видам инструмента:

- Алмазные свёрла;

- Коронки с алмазным и гальваническим покрытием;

- Спеченные кольцевидные свёрла.

Преимущества сверл с алмазным напылением

Сверление алмазным инструментом увеличивает производительность труда, снижает затраты материалов по сравнению с применением традиционных сверл. Кроме того, данные инструменты обладают повышенной прочностью и долговечностью, разумеется, при соблюдении технологического процесса. Они менее требовательны к охлаждению.

К несомненным плюсам нужно отнести также невысокую стоимость изготовления и ремонтопригодность. В частности, сегменты подлежат замене, а на конических, шарообразных и трубчатых сверлах с напылением рабочую поверхность можно восстановить в промышленных условиях.

Таким образом, в большинстве случаев снижается конечная себестоимость и увеличивается скорость выполнения работ при сохранении высокого качества.