- Закалка

- Нагрев металла

- Защита изделия от окалины и обезуглероживания

- Охлаждающие жидкости

- Процесс отпуска

Термическая обработка сталей — одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Также вам не помешает знать, как правильно варить полуавтоматом.

Как закалялась сталь

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

К операциям термообработки относятся:

- отжиг;

- нормализация;

- старение;

- закалка стали и отпуск стали (и пр.).

Термообработка стали: закалка отпуск — зависит от следующих факторов:

- температуры нагрева;

- времени (скорости) нагрева;

- продолжительности выдержки при заданной температуре;

- скорости охлаждения.

Закалка

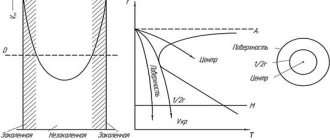

Закалка стали — это процесс термообработки, суть которого заключается в нагреве стали до температуры выше критической с последующим быстрым охлаждением. В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

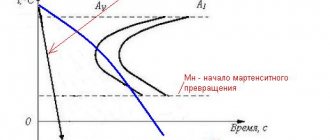

При нагреве и охлаждении сталей происходит перестройка атомной решетки. Критические значения температур у разных марок сталей неодинаковы: они зависят от содержания углерода и легирующих примесей, а также от скорости нагрева и охлаждения.

После закалки сталь становится хрупкой и твердой. Поверхностный слой изделий при нагреве в термических печах покрывается окалиной и обезуглероживается тем более, чем выше температура нагрева и время выдержки в печи. Если детали имеют малый припуск для дальнейшей обработки, то брак этот является неисправимым. Режимы закалки закалки стали зависят от ее состава и технических требований к изделию.

Охлаждать детали при закалке следует быстро, чтобы аустенит не успел превратиться в структуры промежуточные (сорбит или троостит). Необходимая скорость охлаждения обеспечивается посредством выбора охлаждающей среды. При этом чрезмерно быстрое охлаждение приводит к появлению трещин или короблению изделия. Чтобы этого избежать, в интервале температур от 300 до 200 градусов скорость охлаждения надо замедлять, применяя для этого комбинированные методы закалки. Большое значение для уменьшения коробления изделия имеет способ погружения детали в охлаждающую среду.

Отпуск

Для нормализации характеристик стальных заготовок после закалки рекомендуется делать ее отпуск. Его суть заключается в термическом воздействии температурами, при которых не происходит фазового превращения. Итогом этой операции будет однородность структуры стали.

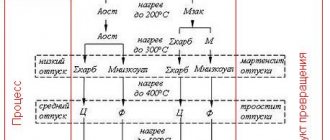

Виды отпуска для металлических заготовок:

- Низкий. Применяется для углеродистых сортов стали. Максимальная температура воздействия — +200°С. В результате уменьшается показатель хрупкости и снижается натяжение в структуре.

- Средний. Термическая обработка происходит при +400°С. Технология необходима для удаления избыточного углерода. При этом кристаллическая решетка становится кубической.

- Высокий. Температура обработки – до +650°С. Применяется для появления оптимальных характеристик прочности, вязкости и пластичности.

Определяющим показателем для этого процесса является отпускная хрупкость. Она указывает на степень падения ударной вязкости при резких перепадах температур.

Нагрев металла

Все способы закалки стали состоят из:

- нагрева стали;

- последующей выдержки для достижения сквозного прогрева изделия и завершения структурных превращений;

- охлаждения с определенной скоростью.

Изделия из углеродистой стали нагревают в камерных печах. Предварительный подогрев в этом случае не требуется, так как эти марки сталей не подвергаются растрескиванию или короблению.

Сложные изделия (например, инструмент, имеющий выступающие тонкие грани или резкие переходы) предварительно подогревают:

- в соляных ваннах путем двух-или трехкратного погружения на 2 – 4 секунды;

- в отдельных печах до температуры 400 – 500 градусов по Цельсию.

Нагрев всех частей изделия должен протекать равномерно. Если это невозможно обеспечить за один прием (крупные поковки), то делаются две выдержки для сквозного прогрева.

Если в печь помещается только одна деталь, то время нагрева сокращается. Так, например, одна дисковая фреза толщиной 24 мм нагревается в течение 13 минут, а десять таких изделий – в течение 18 минут.

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

- При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Режимы

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

- Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

- Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором. При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

- Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

- Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле. Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Сварка автомобиля своими руками — нелегкая задача, но выполнимая. Вам нужно быстро и качественно нарезать металл? Воспользуйтесь плазменной резкой! Как правильно ее выполнять, читайте в этой статье.

Если вас интересует, как сделать токарную обработку металлических изделий, читайте статью по https://elsvarkin.ru/obrabotka-metalla/tokarnaya-obrabotka-metalla-obshhie-svedeniya/ ссылке.

Термическая обработка сталей и металлов, что это такое – основные виды термообработки сплавов

Разновидности металлических веществ имеют различную степень прочности, склонность к коррозии и прочим химическим реакциям.

С помощью нагрева можно добиться от заготовки необходимых свойств, улучшить износостойкость, подготовить к дальнейшим процедурам в ходе металлообработки.

В статье расскажем про термическую обработку деталей из стали – что это такое, какие основные виды термообработки металлов бывают.

Назначение технологического процесса

Работать можно как с заготовками, так и с готовыми изделиями. У первых снимается внутреннее напряжение после различных типов литья и штамповки, материал становится более пластичным, с ним намного проще работать, особенно резать его. Если обрабатывается целая деталь, то преследуются цели:

- повышение прочности;

- защита от преждевременного ржавления;

- увеличение стойкости к температурным перепадам, становится больше верхний и нижний порог температур, при которых можно использовать предмет;

- продление потенциальной длительности эксплуатации.

Преимущества технологии

Этот процесс применяется повсеместно на многих предприятиях – каждое второе производство металлической продукции требует теплового воздействия. Это обусловлено достоинствами:

- Работать можно со сталью, цветными металлами и сплавами – широкий спектр.

- Увеличение срока годности изделия.

- Снижение уровня абразивного износа.

- Намного меньше становится процент брака на производственных цехах.

- Экономия средств, так как с термообработанной заготовкой проще проводить ряд манипуляций.

Принципы обработки

Главное правило – время, затраченное на одну деталь равняется длительности нагрева материала в зависимости от его предельной температуры, периоду выдержки и охлаждению. Суммарный подсчет позволяет вычислить итоговое временное значение. Каждый из этих пунктов зависит от:

- габаритов заготовки;

- вида металла, подвергаемого термообработке;

- мощности печи.

От всего этого зависит, как скоро произойдут преобразования.

Классификация

Все разновидности используются с различными целями, с разными материалами. Для этого остается прежней технология – нагрев, выдержка, остужение, но при этом меняется время каждого из этапов. Особенности представлены в видео:

Низкий

Основная задача – повышение вязкости при той же твердости. Это достигается путем придания внутренней микроструктуры игольчатого или пластиночного типа. Часто применяют для термической обработки режущих деталей, медицинских инструментов. Заготовку нагревают в пределах 150-250 градусов. Выдерживают не менее полутора часов, а затем остужают с помощью воздуха или масла.

Средний

Здесь мартенсит (вид структуры, описанный выше) преобразуется в трустит, что характерно для чугуна. Особенность – высокая дисперсия. При такой же высокой вязкости твердость тоже растет. Это очень важно для элементов, на которые будут возлагаться большие упругие нагрузки. Температурные пределы – от 340 до 500, воздушное охлаждение.

Высокий

Кристаллизация происходит с появлением сорбита. Благодаря ему совершенно ликвидируется напряжение внутри сплава. Такой метод применяется для конструкций, имеющих очень важное значение – в самолетостроении, при строении космических объектов. Температура нагрева – от 450 до 650 градусов.

Общее определение и виды

При отливе или прочих первичных процессах обработки помимо напряжения появляются дефекты. Убрать эти изменения и добиться однородной структуры кристаллической решетки можно с помощью следующего алгоритма действий:

- нагрев – необходимо немного превысить критическую отметку для этой разновидности стали;

- определенный период требуется держать стабильный температурный режим;

- следует медленно остудить заготовку вместе с печью.

У отжига есть следующие разновидности.

Гомогенизация

Относится к первому роду, когда изменения считаются незначительными. Задача подобной манипуляции – убрать неоднородность структуры, привести ее к однообразию. При этом следует нагревать изделие в температурном режиме от 1000 до 1150 градусов, затем выдерживать около 8-15 часов и постепенно снижать нагрев, охлаждая заготовку кислородом.

Рекристаллизация

Тоже разновидность 1 фазы отжига. Задача процедуры – привести все кристаллы в единый вид, а также снять внутреннее напряжение металла. Существует два подвида:

- смягчающий – обычно используется в качестве финальной обработки, подразумевает улучшение пластических характеристик;

- упрочняющий – увеличивает упругость, особенно актуально для закалки пружин.

Температура выбирается в зависимости от сплава, обычно на 100-200 градусов выше, чем точка рекристаллизации. Час или два необходимо поддерживать температурный режим, чтобы потом дать остывать не спеша.

Изотермический отжиг

Цель – достижение высокотемпературной гранецентрированной модификации железа (распад аустенита) для его смягчения. При этом получается более однородная структура изделия. Чаще такой тип металлообработки применяют к небольшим штамповкам, потому что их можно без проблем подвергнуть быстрому охлаждению. Процесс:

- нагрев на 20-30 градусов больше предела материала;

- непродолжительное выдерживание;

- быстрое остывание – это преимущество перед прочими подвидами.

Для устранения напряжений

Это операция удаления, снятия негативного внутреннего состояния излишней твердости, из-за которой металл становится хрупким и недолговечным. Он быстро деформируется от внешних физических воздействий. Процесс подразумевает температуры от 700 до 750, затем небольшое охлаждение до 600 и выдержку до 20 часов, затем под воздействием воздуха медленное остужение.

Отжиг полный

Применяется для создания пластичной, однородной мелкозернистой структуры. Наиболее характерный метод промежуточного воздействия на металлопрокат – после литья, ковки, штамповки и до резания любым способом. Этапы:

- нагрев на 30-50 больше предела стали;

- выдерживание;

- очень медленное остывание вместе с печью – в 60 минут не более 50-150 градусов.

Неполный

Значительные преобразования на уровне кристаллической решетки отсутствуют, но придается твердость ранее пластичным материалам. Это особенно нужно конструкциям, образованным методом сварных соединений, а также инструментам, которым нужна особенная прочность. Метод предполагает температуру около 700, и спустя 20 часов постепенное охлаждение.

Закалка, как основной вид термической обработки стали

Очень распространенный метод термообработки, так как он позволяет сделать изделие менее восприимчивым к сжатию, сдвигу, а также придать ему прочность и долговечность, невосприимчивость к внешним физическим воздействиям. Это происходит за счет придания игольчатой структуры металлу. «Иглами» вещество застывает из-за недостатка легирующих материалов.

Заготовку сильно прогревают, а потом охлаждают максимально быстро, используя внешние источники – воду, масло, раствор с добавлением соли. Из-за скорости в полурасплавленном сплаве не успевают произойти диффузионные процессы. Дешевле всего создавать водяные ванны, но на поверхности могут появиться трещины, масляная среда – самая предпочтительная.

Криогенная термообработка

Еще один термальный способ воздействия, но без нагрева. Изделие помещают в холодильную установку, иногда ей является целый цех при крупногабаритных конструкциях. Низкие температуры и последующее согревание снижает риск коррозии, продлевает срок эксплуатации, увеличивая прочность.

Термомеханическое воздействие

ТМО пользовались еще кузнецы в древности. Это любые пластичные деформации (удары, сжатия), производимые посредством нагревания всего изделия или элемента. Его обычно сочетают с закаливанием, то есть после деформирования быстро охлаждают.

Закаливаемость и прокаливаемость стали

Этими показателями определяются результаты всех вышеперечисленных процедур. Первый термин – это твердость, которая напрямую связана с количеством углерода, а второй – это глубина закалки, то есть какой верхний слой был подвергнут изменениям.

Процесс отпуска

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

- в масляных ваннах;

- в селитровых ваннах;

- в печах с принудительной воздушной циркуляцией;

- в ваннах с расплавленной щелочью.

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Нормализация металлических заготовок

Технология схожа с отжигом стали. Разница заключается в способе охлаждения заготовки. Это происходит не в печи, как в первом случае, а на воздухе. В результате происходит нормализация структуры кристаллической решетки, повышаются показатели прочности и вязкости.

При выполнении этого процесса учитывают такие показатели:

- Выдержка. Она характеризует степень равномерного термического воздействия на все слои стальной заготовки.

- Скорость охлаждения. Влияет на толщины перлитных пластин.

- Поэтапное охлаждение. В некоторых случаях после достижения определенного уровня снижения температуры деталь помещают в масло для оперативного охлаждения.

Для появления нужных свойств стальной заготовки могут выполняться несколько типов термической обработки.