Детали и механизмы машин, преимущественно изготавливаются из сталей. Особо ответственные или нагруженные детали изготавливаются из углеродистых сталей с обязательным упрочнением, относительно исходного состояния. Прочностные характеристики материалов определяются не только химическим составом, но и строением кристаллической решётки. Металлы имеют различную прочность и твёрдость в зависимости строения кристаллической решётки.

Нагревая и охлаждая металлы, можно изменять структуру, а значит влиять на их твёрдость и прочность. Изделие на уровне заготовки должно быть мягким для облегчения механической обработки. Мягким оно становится после отжига, когда у него перлитная кристаллическая структура.

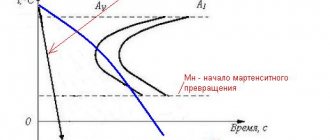

При нагреве сталей выше температуры перекристаллизации (точки GSE на диаграмме железоуглерод), металл из α (альфа-железо) переходит в γ (гамма) железо, такая структура кристаллической решетки называется аустенит. Если γ железо быстро охладить, то основная часть атомов не успеет перестроиться в привычную для себя α решётку. Так получают твердое изделие, которое имеет преимущественно структуру мартенсит – т.е. твердый раствор углерода в γ железе. Решетка мартенсита значительно деформирована и вместо кубической переходит тетрагональную форму. Структура, состоящая из мартенсита, будет иметь максимально возможную твёрдость.

На практике готовые детали имеют структуру мартенсита и перлита в различных пропорциях. Необходимое соотношение между структурами, а значит, твёрдости и вязкости получают с помощью операции последующего нагрева, называемого отпуском. При отпуске часть атомов из γ решётки перестраиваются в привычную для себя α решётку, при этом снижаются внутренние напряжения и соответственно твёрдость. Причем, чем выше температура отпуска, тем больше атомов перестроятся, а изделие будет менее твёрдым и более вязким.

Режимы охлаждения при закалке

Наиболее изученными вопросами в материаловедении являются связь химического состава со структурой металла при определённых температурах. Наиболее слабо изученное направление в технологии упрочнения это методы, условия и режимы охлаждения. Между тем именно в охлаждении кроются большие резервы управления структурой и свойствами металла в готовых изделиях.

Основной вопрос упрочнения, это с какой интенсивностью охлаждать? Казалось бы, охлаждай максимально быстро — получится максимальная твёрдость, но при этом повышенные внутренние напряжения приведут к образованию трещин на деталях. Так называемые и всем термистам хорошо знакомые, закалочные трещины. Охлаждая медленно — не достигнешь необходимой твёрдости и деталь надо будет отжигать, а затем проводить повторную термообработку. Каждая марка имеет свою «критическую» скорость охлаждения, которая обеспечивает максимальную твердость и не приведёт к растрескиванию. Например, сталь 45Х, в зависимости от типа охладителя, можно закалить на HRC 45 или на HRC 60. Что бы «выжать» максимальную твёрдость необходимо охлаждать с максимально близкой к критической скорости, для конкретной марки стали и геометрии заготовки. Отсюда можно сделать простой вывод, что интенсивность снижения температуры должна быть регулируемая. Широко применяемых скоростей всего две: это скорость охлаждения в воде и в масле. Даже учитывая, что интенсивность, в небольшом диапазоне, можно регулировать температурой и циркуляцией, то всё равно критическую скорость закалки можно не получить.

Водяные и масляные среды могут обеспечивать «критическую» скорость закалки только в некоторых вариантах применения. К тому же если с водой работать относительно просто, то закалка на масло имеет специфические особенности и недостатки:

- недостаточная интенсивность охлаждения, для некоторых марок;

- способность возгораться, выделять вредные пары, дым, коксоваться на стенках воздухопроводов и т.д.,

- хорошее смачивание поверхностей и как следствие большой вынос масла с заготовками, испарение;

- изменение химического состава под воздействием высоких температур;

- необходимость промывки заготовок в моющих средствах с дальнейшей регенерацией масляных плёнок.

Недостатки традиционных вариантов упрочнения способствовали поиску более оптимальных закалочных смесей и приёмов закалки, хотя бы для некоторых вариантов заготовок и сплавов. В результате появилось несколько вариантов технологий закалки и составов, лучше подходящих для некоторых видов изделий. Наибольшее распространение получили жидкие полимерные концентраты в соединении с водой. Впервые в Советском союзе данная технология появилась в 1980г.

Характеристики водо-полимерных сред

Данные составы представляют собой смесь воды и полимеров в определённых соотношениях

. Полимерами называются химические соединения, образованные длинными цепочками макрочастиц, получаемых соединением микрочастиц — мономеров. Такая реакция называется полимеризация. Смешивание позволяет получить стабильную жидкость с регулируемой теплоёмкостью, а значит, и охлаждающей способностью.

Основой состава жидкости является вода, пусть даже с изменёнными свойствами. Поэтому имеются ограничения на использование водо-полимерных жидкостей. Данные среды не рекомендуется использовать для закалки высоколегированных инструментальных и штамповых марок сталей, а также деталей сложной формы или с переменным сечением.

В качестве исходного концентрата полимера применяется полиакриловая соль железа

марки ПК-М. Этот полимер оказался дешевым и имел преимущества относительно других, схожих по составу, полимеров. Изначально охлаждающие среды с применением полимеров были предназначены для замены масла с целью устранения возгораемости. Уже вскоре разработали материалы, которые превзошли масло по эффективности, для некоторых изделий. Обнаружились и другие преимущества водо-полимерных сред.

Усредненные результаты охлаждения в различных средах

| Характеристика | Масло И-20 | Среда ПК-М |

| Твёрдость | (HB ≤ 363) | 302 – 311 |

| Коэффициент закручивания | (доп. 66-89) | 76 – 82 |

| Сопротивление на разрыв (доп. нагрузка 34-41 тс) | 34,6 – 36,0 | 35,4 – 37,4 |

| Сопротивление на разрыв по косой шайбе (доп. 34-42 тс) | 34,6 – 36,4 | 36,2 – 37,0 |

| Относительное удлинение (не менее 8,0) | 14 – 17 | 9,6 – 12,0 |

| Относительное сужение (не менее 40,0) | 53 – 59 | 50 – 53 |

| Ударная вязкость (не менее 0,5 МПа) | 6,6 – 7,3 | 5,5 – 6,7 |

Классификация закалочных сред

Сточки зрения механизма теплообмена охлаждающие среды обычно разделяются на две группы:

1. Среды без изменения агрегатного состояния в процессе охлаждения изделий (воздух, твердые металлы, расплавленные металлы, соли и др.);

2. Среды с изменением агрегатного состояния в процессе охлаждения изделий (масло, вода, водные растворы солей, щелочей, кислот и др.).

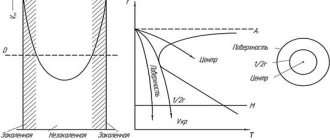

Известно, что на основании анализа кривых охлаждения (рис. 1.1) центра образца традиционно выделяют (условно) три этапа (стадии) процесса охлаждения в средах с изменяющимся агрегатным состоянием:

1 стадия— пленочное кипение (

участок I на рис. 1.1), замедленное охлаждение, имеющее различную протяженность для различных сред;

2 стадия— пузырьковое (ядерное) кипение

(участок II), наиболее интенсивное охлаждение, для различных сред имеет различную протяженность и температурный интервал;

3 стадия— конвективный теплообмен

(участок III), характеризующаяся замедленным охлаждением металла в конце процесса закалки.

В действительности между этими стадиями существуют переходные процессы, но для упрощения излагаемого материала эти стадии не рассматриваются.

В практике наиболее часто для закалки или ускоренного охлаждения изделий в процессе термообработки используют такие среды:

· вода при различных температурах, но при этом стабильность свойств (равномерность охлаждения и т.д.) закаливаемого металла обеспечивается в случае, если температура ванны находится в пределах до 35…400С или свыше 900С (до кипения – см. рис. 1.9);

· различные сорта масел, отличающиеся температурой вспышки, вязкостью и др. параметрами при температурах от 200С и до »260-3000С;

· водные растворы солей при различных температурах;

· расплавы металлов (для изотермических обработок);

· расплавы солей и щелочей (в основном для изотермического процесса охлаждения — при температурах от 1500С до 6000С);

· водные растворы масел (эмульсолы);

· водные растворы полимеров;

· диспергированный водный поток;

· поток воды под большим давлением;

· водо-воздушный поток;

· воздушный поток (охлаждение вентиляторным воздухом — так часто называют этот процесс в технической литературе);

· поток инертных газов (аргон, азот и т.д.) — наиболее часто используется при охлаждении в вакуумных печах (в последнее десятилетие отслеживается тенденция в увеличении скорости движения хладагента, вместо увеличения давления в камере печи).

Наиболее распространенными закалочными средами в промышленных условиях являются вода с температурой до 35-40°С и различные сорта масел

Вода с указанной температурой используется при термообработке крупногабаритных изделий с целью интенсификации процесса охлаждения или для закалки сталей с малой устойчивостью аустенита при переохлаждении. Стадия пленочного кипения при закалке металлов в холодной воде очень короткая (рис. 1.1 и 1.2). При этом процесс охлаждения металла в холодной воде характеризуется высокой интенсивностью отбора тепла от нагретого металла, как в области высоких температур, так и низких (т.е. в области мартенситного превращения). Но максимум теплосъема от закаливаемого изделия для воды приходится на температуру металла »280-300ºС.

В этом температурном интервале металлы находятся в упругом состоянии, но дислокации еще имеют возможность перемещаться, что приводит к частичной релаксации возникающих напряжений. Считается, что пороговой температурой начала перемещения дислокаций в металле, а соответственно и возможностью релаксации возникающих структурных и термических напряжений, является температура от ~250ºС и выше. Совершенно иной вид имеет кривая охлаждения металла в воде (в координатах «коэффициент теплоотдачи – температура поверхности

Поэтому закалочные среды, у которых на кривой охлаждения максимум отбора тепла от металла сдвинут в сторону температур металла выше 300ºС, обычно не приводят к растрескиванию и сильному короблению деталей. Для горячей воды характерна длительная стадия пленочного кипения (примерно от начала охлаждения и до температуры металла поверхности детали 200-160

º

С

). При этом переход от стадии пленочного к пузырьковому кипения происходит резким скачком, что особенно хорошо видно на графиках зависимости «коэффициент теплоотдачи-температура поверхности металла» (рис.1.2). На рис. 1.4 приведены сравнительные кривые охлаждения металла в различных средах, из которых наглядно видна разница в интенсивности охлаждения изделий и температурные интервалы максимального теплоотбора от металла для этих сред.

Смена кризиса кипения характеризуется резким возрастанием градиента температуры по сечению изделия, а соответственно возникновением высокого уровня напряжений, т.е. наблюдается эффект термоудара. Именно этим объясняется факт коробления изделий, а для средне- и высокоуглеродистых сталей и растрескивания металла изделий при закалке в горячей воде при ³90ºС (см. рис.1.2). Низкотемпературный переход от стадии пленочного кипения к пузырьковому характерен и для некоторых других сред (водо-воздушный поток; полимерные среды и др.).

Большое распространение в качестве закалочных сред, в которых изделия не коробятся и не трещат в процессе охлаждения, получили различные сорта масел. Важнейшей особенностью охлаждающих масел является достаточно высокая скорость охлаждения в интервале температур превращения аустенита в перлит (от температур критических точек и до »550ºС) и низкая скорость охлаждения в интервале температур мартенситного превращения (рис. 1.4, 1.5).

При этом главной особенностью масел является то, что максимум теплосъема от закаливаемого металла сдвинут (по сравнению с холодной водой) до температуры поверхности детали 400-500ºС, в зависимости от сорта масла (Рис. 1.4, 1.5). Этот интервал температур обычно лежит выше температуры точки мартенситного превращения, что позволяет существенно снизить вероятность трещинообразования и коробления.

Наряду с положительными свойствами масла обладают рядом недостатков. Это задымленность помещения во время работы, сложность регенерации отработанных масел для повторного их использования, пожароопасность, необходимость уплачивать налоги за загрязнение окружающей среды и т.д.. При закалке больших серий деталей масляная ванна нагревается, что изменяет условия охлаждения детали (пятнистая закалка либо недостаточная прокаливаемость) и требует охлаждения масла, т.е. для обеспечения стабильности охлаждения требуются эффективные системы стабилизации температурного режима ванны. При нагреве масляной ванны увеличивается выделение паров, а при отпуске деталей после закалки в масло происходит выгорание остатков масла на поверхности металла, что ухудшает санитарную обстановку на рабочем месте (пары масел и продукты его сгорания обладают канцерогенными свойствами) и возрастает опасность возникновения пожара.

После закалки детали необходимо подвергать обязательной промывке. Сложности у предприятий возникают и при утилизации промасленной окалины из закалочных баков. Высокая стоимость нефти и нефтяных масел, используемых в процессе термической обработки, а также все вышеизложенные недостатки, присущие процессу закалки изделий в масло, заставляют ученых и производственников искать водные охлаждающие среды, способные заменить закалочные масла по основным параметрам.

В странах СНГ и за рубежом ведутся исследования с целью создания закалочных жидкостей, сочетающих положительные свойства масла и воды. Главное место среди них занимают водные растворы полимеров. Каждая из известных закалочных жидкостей имеет свои преимущества и недостатки.

Опыт использования многих закалочных жидкостей убеждает, что экономически и технологически целесообразно решение проблемы замены масла для охлаждения металлоизделий при термообработке будет достигнута при использовании не одной, а нескольких закалочных жидкостей в одном термическом отделении. Эти жидкости должны отличаться друг от друга по охлаждающей способности, которую можно будет контролировать и изменять в заданных пределах, что позволит сделать технологический процесс термообработки более гибкими по стоимости, технологичности и другим качествам.

В Англии, Франции, Германии, США, Бельгии, Японии и других странах запатентованы закалочные среды на водной основе с добавлением органических веществ и минеральных солей (в литературе их называют водные полимерные закалочные среды). Широко применяются такие среды как «Аква-пласт», «Акваквенч», «Османил Е2», «Водол 1, 2 , 3», «Юкон А и Е», «УЗСП», AQUATENSID, FEROQUENCH 2000 и ряд других.

Механизм процесса охлаждения в растворах полимеров основан на понижении или повышении растворимости полимера в процессе нагрева закалочной среды. По этому признаку различают две группы закалочных сред.

К первой группе относятся среды, в которых растворимость полимера уменьшается с повышением температуры и при соприкосновении с нагретым металлом полимер выпадает из раствора, образуя на поверхности металла осадочный слой. Этот слой, как правило, замедляет процесс теплообмена жидкости с металлом и снижает скорость охлаждения металла. Образовавшийся осадок растворяется в закалочной жидкости.

Ко второй подгруппе относятся пленкообразующие полимерные закалочные среды. Пленка, образующаяся на поверхности охлаждаемого металла, стабилизирует паровую рубашку и в конце охлаждения оседает на поверхность детали, тем самым замедляя скорость охлаждения в нижнем (мартенситном) интервале температур. Следовательно, с изменением концентрации компонентов закалочных сред на основе водо-растворимых полимеров можно подобрать для деталей из различных марок сталей такие скорости охлаждения, которые обеспечивают необходимую прокаливаемость, твердость и другие характеристики механических свойств.

На предприятиях гражданского и оборонного комплексов стран СНГ было апробировано много различных полимерных сред, но все они обладают индивидуальной охлаждающей способностью и не могут претендовать на такую универсальность, как масла.

В качестве недостатков водных растворов полимеров в литературе и на практике отмечается значительная зависимость охлаждающей способности от концентрации добавок и температуры ванны. Не рекомендуется применять водные растворы полимеров с температурой раствора выше 40-45ºС. Существенную сложность представляет и процесс определения и корректировки концентрации полимера в растворе. Существенным недостатком полимерных закалочных сред является наличие максимума теплоотбора в области температур закаливаемого металла ≈200-250ºС, что может приводить к повышенному уровню остаточных напряжений в металле деталей после закалки.

В практике используются также и водные растворы эмульсолов представляющих собой смесь масел и поверхностно активных веществ – эмульгаторов.

Процесс теплообмена в средах с изменяющимся агрегатным состоянием происходит в условиях, когда температура охлаждаемого тела выше температуры кипения охлаждающей среды и в процессе термической обработки на границе “металл — охлаждающая среда” происходит процесс кипения. Охлаждение металлоизделий в таких средах имеет неравномерный характер с ярко выраженными максимумами скорости охлаждения в определенные периоды процесса охлаждения (рис.1.4), которые во многом определяют качество закаленного металла и его напряженное состояние. При этом для воды местонахождения таких максимумов определяется ее температурой в процессе закалки (рис. 1.2), а в случае использования солевых растворов – концентрацией солей в растворе и температурой раствора (рис.1.7).

Рис. 1.7 — Изменение интенсивности охлаждения металла при закалке металлоизделий в водных растворах хлоридов с 20% концентрацией NaCl при различных температурах ванны (Петраш Л. В.)

Одним из эффективных направлений повышения равномерности, интенсивности охлаждения металла в высокотемпературной области при смещении максимума теплосъема в сторону температур охлаждаемого металла выше 350°С, является использование в качестве охлаждающих сред водных растворов хлоридов, имеющих ту особенность, что при охлаждении металлоизделий в водных растворах хлоридов наблюдается один максимум теплового потока (рис. 1.8).

Это свидетельствует о существовании только двух стадий закалочного охлаждения — пузырькового режима кипения и конвективного теплообмена.

Так, например, водные растворы природного минерала бишофита, содержащего преимущественно хлористый магний, используются, в основном, для закалки конструкционных и инструментальных марок сталей в баках открытого типа. Среда обеспечивает интенсивное охлаждение в интервале температур минимальной устойчивости переохлажденного аустенита, а в интервале температур мартенситного превращения охлаждает со скоростью в 6…23 раза меньше, чем вода. Среда может использоваться в широком диапазоне температур.Эффективна при закалке крупногабаритных изделий. При этом с повышением температуры ванны происходит смещение максимума теплосъема в сторону более высоких температур закаливаемого металла (рис. 3.9).

В качестве недостатков водного раствора бишофита можно отметить повышенную коррозионную активность и в связи с этим, необходимость применения ингибиторов коррозии, а также выделение газообразного хлористого водорода при интенсивной термической нагрузке.

Анализ эксплуатации известных и апробированных в промышленных условиях охлаждающих сред на водной основе показывает, что они не являются такими универсальными, как вода и масло. В каждом конкретном случае необходимо подбирать оптимальный состав, концентрацию ингредиентов в водной охлаждающей среде и температуру ее эксплуатации для определенного химического состава сталей и габаритов и конфигурации изделий. Этот принцип относится ко всем закалочным средам, но особенно тщательно он должен соблюдаться при выборе нетрадиционных сред. Водные растворы хлоридов могут эффективно использоваться при закалке изделий из мало-, среднеуглеродистых сталей, которые после термической обработки подвергаются механической обработке или промывке для предупреждения коррозии. Таким образом, работы по указанным направлениям были и является актуальными и в настоящее время, что и предопределяет целесообразность их постоянного развития. Это связано с тем, что термическая обработка была и остается критерием оценки наукоемкости и качества производимой продукции. С повышением требований к физико-механическим свойствам металлоизделий ответственного назначения объем термической обработки в технологической цепочки их изготовления постоянно увеличивается. Эта тенденция прослеживается во всех промышленно развитых странах на протяжении многих десятилетий.

При использовании в качестве охлаждающей среды воды необходимо помнить о приемлемых температурных интервалах, в которых можно использовать воду для обеспечения стабильности и равномерности охлаждения металла (рис. 1.10 ).

Схема выполнения курсового проекта по дисциплине «Термическая обработка металлов»:

1) Привести химический состава стали в соответствии с ГОСТ или ДСТУ. Дать характеристику основным легирующим элементам (использовать методические материалы кафедры, см.приложения) и описать их влияние на процессы структурообразования через изменения температур критических точек, устойчивости аустенита к распаду, скорость диффузионных процессов и т.д.;

2) Дать характеристику стали (по отношению к эвтектоидному содержанию углерода — доэвтектоидная, эвтектоидная, заэвтектоидная; по степени легирования –низко-, средне-, высоколегировання –по суммарному количеству легирующих элементов в стали), указать структурный класс стали (определяется по структуре после нормализации). Указать температуры критических точек (АС1, Ar1, АС3, Ar3, Мн, Мк) и температуру аустенитизации (на основании диаграммы Fe-C, ТКД или С-образной диаграммы распада стали). Определить чувствительность стали к водородному охрупчиванию (из справочной литературы) и отпускной хрупкости 1 или 2 рода (соответственно учитывать эти данные при выборе температуры конца ускоренного охлаждения при закалке и выборе интенсивности охлаждения после отпуска);

Определить, к какому виду термического тела (термически тонкое или массивное, на основании значений коэффициента Био) относится деталь, предложенная для выполнения задания. Выполнить расчет коэффициента Био для указанной в задании марки стали для максимального сечения детали. На основании значений коэффициента Био выбрать скорость (ти) нагрева детали до температуры аустенитизации.

3) Найти в литературе данные по прокаливаемости этой марки стали (или близкой ей по химическому составу), зарисовать или сделать ксерокопию полосы прокаливаемости (привести в пояснительной записке) и на основании этих данных ориентировочно определить скорость охлаждения (вид охлаждающей среды), которая предположительно может обеспечить сквозную (или частичную) мартенситную прокаливаемость в конкретном изделии из заданной марки стали. Определить из литературных источников данные (коэффициенты теплоотдачи для воздуха, воды, масла; теплопроводность стали и др.), необходимые для выполнения расчетов с использованием программы «Термолаб» (есть на кафедре термообработки, ауд.226\3) с целью определения температурного поля по сечению указанного изделия (диаметр, форма) в различных средах (которые предположительно могут обеспечить требуемую прокаливаемость металла детали). Выполнить расчет температурного поля по сечению конкретного изделия при охлаждении с температуры аустенитизации в воде, масле, на воздухе (привести соответствующие графики в пояснительной записке) и определить на основании их анализа (обработки) скорости охлаждения металла центра и поверхности детали.

4)Найти в литературных справочных источникахдиаграммы распада аустенита (изотермическую или термокинетическую) заданной марки (или близкой к ней по химическому составу) стали, дать определение выбранной диаграмме распада и указать признаки, по которым определен выбранный вид диаграммы этой марки стали. Зарисовать или сделать ксерокопию диаграммы распада аустенита для пояснительной записки. Определить по выбранной диаграмме распада аустенита критическую скорость охлаждения (методику для определения Vкрит

. по изотермической диаграмме смотри в кн. Металловедение. Гуляев А.П., М.: Металлургия, 1977.-стр255). В связи с тем, что более точный расчет

Vкрит

может быть получен при нанесении касательной кривой (к носу области диффузионного или бейнитного превращения) на ТКД, целесообразно для расчетов использовать термокинетические диаграммы распада аустенита. Нанести на приведенную из справочных источников диаграмму распада полученные расчетным методом кривые охлаждения металла поверхности и центра изделия (для разных сред) и определить структурное состояние этих зон изделия. На основании анализа полученных результатов выбрать закалочную среду, обеспечивающую требуемую сквозную или частичную мартенситную (или другую) прокаливаемость по сечению металла изделия.

5)Пользуясь справочной литературой определить температуру и продолжительность отпуска для закаленной указанной марки стали, который обеспечивает заданный уровень механических свойств (или твердости) для металла изделия.

6)На основании проведенных исследований нарисовать график термической обработки, рассчитать пооперационное и общее время термической обработки и привести логическую схему процесса структурообразования: структура исходного состояния металла изделия® при нагреве под закалку (указывать структуру на стадиях перегрева выше критических точек АС1 и АС3 )® при охлаждении с температуры аустенитизации (в том числе и при обработке холодом в случае необходимости) ® при нагреве под отпуск (однократный или многократный) до начала и после охлаждения с температуры отпуска.

Дефекты при закаливании стали

Причиной возникновения дефектов при закалке стали является ряд физических и химических факторов, возникающих при отклонении от заданных параметров термического процесса или из-за неоднородности закаливаемой заготовки. Неравномерный нагрев или охлаждение изделия может привести к его деформации и возникновению внутренних трещин. Эта же причина может вызвать неодинаковость фазовых превращений в различных частях изделия, в результате чего металл будет иметь неоднородную по составу и твердости структуру. Пережог стали происходит вследствие проникновения кислорода в поверхностный слой металла, что приводит к возникновению окислов, разъединяющих его структурные элементы и изменяющих физические свойства поверхностного слоя. Причиной обезуглероживания при закалке стали является выгорание углерода при попадании в печь избыточного количества кислорода. Эти виды дефектов неисправимы, а единственный способ борьбы с ними — это проверка герметичности печи или закалка в вакууме и инертных газах.

Окалины и критическое снижение концентрации углерода при калении

Даже небольшая концентрация кислорода в закалочной печи приводит к появлению поверхностной окалины, которая является следствием окисления металла при его термообработке. Эта же причина может вызвать уменьшение количества углерода в поверхностном слое заготовки. Полностью избавиться от таких явлений можно только путем применения вакуумных печей, обеспечивающих так называемую светлую закалку, а также при нагреве изделия в среде азота или аргона. Для минимизации окисления и обезуглероживания закалочная печь должна быть максимально герметичной, что в какой-то мере ограничивает приток кислорода в ее рабочее пространство.

Для закалки металлов рекомендуют использовать трансформаторное или индустриальное масло И-20. Частнику достать его непросто, поэтому хотелось бы услышать в комментариях к этой статье ваше мнение о возможности использования для закаливания стали отработанного автола или другого автомобильного масла.

Источник

Технология каления металла

От скорости и температурных параметров охлаждения стали, разогретой выше критической точки, напрямую зависит процесс формирования структуры и состава закаленного металла. К примеру, при быстром охлаждении в воде с комнатной температурой можно получить углеродистую сталь с мартенситной структурой, а при охлаждении в масле или горячей воде получается троостит. Каждой марке стали соответствуют свои характеристики и температурные режимы закалки, которые, помимо прочего, зависят от размера и формы детали. Поэтому на производстве термическая обработка деталей проводится в соответствии с маршрутной технологией и операционными картами, разрабатываемыми для каждого изделия.